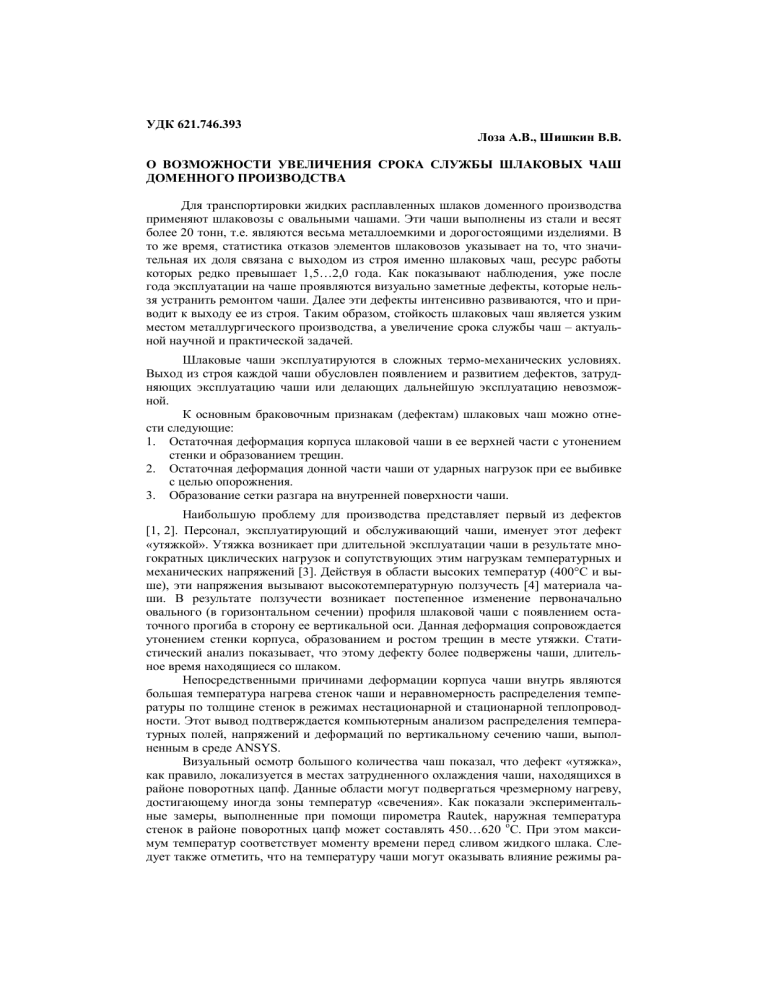

УДК 621.746.393 Лоза А.В., Шишкин В.В. О ВОЗМОЖНОСТИ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ ШЛАКОВЫХ ЧАШ ДОМЕННОГО ПРОИЗВОДСТВА Для транспортировки жидких расплавленных шлаков доменного производства применяют шлаковозы с овальными чашами. Эти чаши выполнены из стали и весят более 20 тонн, т.е. являются весьма металлоемкими и дорогостоящими изделиями. В то же время, статистика отказов элементов шлаковозов указывает на то, что значительная их доля связана с выходом из строя именно шлаковых чаш, ресурс работы которых редко превышает 1,5…2,0 года. Как показывают наблюдения, уже после года эксплуатации на чаше проявляются визуально заметные дефекты, которые нельзя устранить ремонтом чаши. Далее эти дефекты интенсивно развиваются, что и приводит к выходу ее из строя. Таким образом, стойкость шлаковых чаш является узким местом металлургического производства, а увеличение срока службы чаш – актуальной научной и практической задачей. Шлаковые чаши эксплуатируются в сложных термо-механических условиях. Выход из строя каждой чаши обусловлен появлением и развитием дефектов, затрудняющих эксплуатацию чаши или делающих дальнейшую эксплуатацию невозможной. К основным браковочным признакам (дефектам) шлаковых чаш можно отнести следующие: 1. Остаточная деформация корпуса шлаковой чаши в ее верхней части с утонением стенки и образованием трещин. 2. Остаточная деформация донной части чаши от ударных нагрузок при ее выбивке с целью опорожнения. 3. Образование сетки разгара на внутренней поверхности чаши. Наибольшую проблему для производства представляет первый из дефектов [1, 2]. Персонал, эксплуатирующий и обслуживающий чаши, именует этот дефект «утяжкой». Утяжка возникает при длительной эксплуатации чаши в результате многократных циклических нагрузок и сопутствующих этим нагрузкам температурных и механических напряжений [3]. Действуя в области высоких температур (400°С и выше), эти напряжения вызывают высокотемпературную ползучесть [4] материала чаши. В результате ползучести возникает постепенное изменение первоначально овального (в горизонтальном сечении) профиля шлаковой чаши с появлением остаточного прогиба в сторону ее вертикальной оси. Данная деформация сопровождается утонением стенки корпуса, образованием и ростом трещин в месте утяжки. Статистический анализ показывает, что этому дефекту более подвержены чаши, длительное время находящиеся со шлаком. Непосредственными причинами деформации корпуса чаши внутрь являются большая температура нагрева стенок чаши и неравномерность распределения температуры по толщине стенок в режимах нестационарной и стационарной теплопроводности. Этот вывод подтверждается компьютерным анализом распределения температурных полей, напряжений и деформаций по вертикальному сечению чаши, выполненным в среде ANSYS. Визуальный осмотр большого количества чаш показал, что дефект «утяжка», как правило, локализуется в местах затрудненного охлаждения чаши, находящихся в районе поворотных цапф. Данные области могут подвергаться чрезмерному нагреву, достигающему иногда зоны температур «свечения». Как показали экспериментальные замеры, выполненные при помощи пирометра Rautek, наружная температура стенок в районе поворотных цапф может составлять 450…620 оС. При этом максимум температур соответствует моменту времени перед сливом жидкого шлака. Следует также отметить, что на температуру чаши могут оказывать влияние режимы ра- боты доменных печей, имеющих на выпуске более высокую или низкую температуру жидкого чугуна и шлака. Таким образом, температурные напряжения и чрезмерный нагрев стенок чаши приводят к образованию дефекта «утяжка» в районе поворотных цапф шлаковоза (рис.1). Данный дефект значительно уменьшает поперечное сечение чаши на уровне 65-70 % ее высоты. Это, в свою очередь, создает предпосылки для заклинивания остатков шлака и металла при опорожнении чаши и приводит к необходимости выполнения операции выбивки шлаковых остатков ударными методами. Ударные нагрузки при этом приводят к деформации донной части чаши, что обуславливает преждевременный выход из строя как самой чаши, так и элементов привода шлаковоза: подшипников, муфты и электродвигателя. Рис.1. Чаша шлаковоза с деформацией корпуса в верхней части (деформация указана стрелкой) Из сказанного следует, что для увеличения срока службы шлаковых чаш и недопущения образования дефектов типа «утяжка» следует, с одной стороны, подобрать оптимальный материал чаши с соответствующими тепловыми и механическими свойствами, а, с другой стороны, обеспечить меньшую, по сравнению с типовой чашей, температуру нагрева ее стенок. Возможности подбора нового материала на сегодня являются ограниченными. Материал должен быть прочен и надежен в работе, и при этом относительно дешев и доступен для массового производства силами самого металлургического предприятия. Из более чем вековой практики эксплуатации чаш известно, что такими свойствами обладают стали типа Сталь 25...Сталь 45. Что касается уменьшения максимальной температуры нагрева чаши, то этого можно достичь, снизив время работы чаши под нагрузкой (с момента наполнения жидким шлаком до его удаления). Из соображений динамики нагрева чаши до опасных температур, время от момента наполнения ее шлаком до момента слива шлака не должно превышать 50 мин, что на практике не всегда соблюдается в силу организационных и технологических причин. Так, например, нередки случаи, когда чаша под шлаком может находиться в течение 2,5 часов и более. Действенным средством уменьшения скорости и температуры нагрева чаши является предварительная обработка ее внутренней поверхности перед заливкой шлака специальными защитными покрытиями. При этом играет роль как состав, так и толщина наносимого покрытия. Этот способ увеличения долговечности чаш сейчас активно используется. Однако применяемые сейчас отечественные обмазки с относительно простым химическим составом и доступной ценой не дают ощутимого результата. С другой стороны, обмазки и покрытия, способные существенно повлиять на долговечность чаши, являются весьма дорогостоящими и дефицитными. Приведенные данные позволяют сделать вывод о целесообразности попыток решения проблемы долговечности чаш за счет совершенствования их конструкции. Например, за счет введения в конструкцию чаши дополнительных элементов термоизоляции стенок чаши изнутри, или введения дополнительных элементов охлаждения стенок чаши. Оба предложения направлены на уменьшение средней (по толщине стенки чаши) температуры нагрева корпуса, что способствует повышению несущей способности и уменьшению склонности к пластической деформации материала чаши. Для удешевления конструкции и снижения трудозатрат по оснащению чаши дополнительными элементами последние предлагается устанавливать исключительно в местах, потенциально опасных для образования упомянутого ранее дефекта. Рис.2. Схема шлаковоза с многослойной стенкой Идея термоизоляции корпуса чаши на практике может быть реализована выполнением чаши (рис.2, фрагмент І ) многослойной [5](с применением теплоизолирующего материала с низкой теплопроводностью) или использованием вставных экранов, защищающих опасные участки чаши от чрезмерного нагрева. При этом сам вставной экран может рассматриваться как многослойная конструкция с теплоизолятором в виде слоя воздуха в зазоре между экраном и корпусом чаши. В обоих случаях за счет использования теплоизолирующего слоя становится возможным снизить температуру нагрева основной стенки до безопасных, с точки зрения деформации чаши, значений. Использование холодильников, смонтированных на опасных участках чаши, служит той же цели – уменьшению средней по толщине температуры нагрева стенки и снижению ее пластической деформируемости. Реально в качестве холодильников могут быть применены наваренные на наружную поверхность чаши торцевые ребра, которые, к тому же, помимо функции охлаждения чаши, могут взять на себя роль ребер жесткости, т.е. препятствовать деформации чаши за счет своей механической прочности. Для экспериментального опробования одного из предложенных решений кафедрой ТиПМ ПГТУ совместно со специалистами ММК им.Ильича была разработана конструкция чаши с дополнительными ребрами охлаждения-жесткости. Горизонтальные и вертикальные ребра приваривали на внешнюю поверхность типовой чаши в зоне расположения поворотных цапф шлаковоза. Опытную чашу наблюдали в те- чение 3-х месяцев интенсивной эксплуатации. В ходе эксперимента подтверждена положительная эффективность предложения. По предварительным оценкам, использование ребер-холодильников увеличивает срок эксплуатации чаш для шлаковозов доменного производства в 1,5…2,0 раза. ВЫВОДЫ 1. 2. Дефекты типа «утяжка» в шлаковых чашах доменного производства появляются вследствие температурных напряжений и нагрева стенок чаши до высоких температур. Местом зарождения и развития этого дефекта являются, как правило, участки чаши с затрудненным охлаждением, а именно, участки, прилегающие к поворотным цапфам шлаковоза. За счет незначительного изменения конструкции шлаковой чаши можно добиться уменьшения средней по толщине стенки температуры нагрева корпуса чаши, что увеличивает несущую способность корпуса, уменьшает его пластическую деформируемость и в целом повышает срок службы чаши. Перечень ссылок 1. 2. 3. 4. 5. Машины и агрегаты металлургических заводов. Том 1. Машины и агрегаты доменных цехов. А.И. Целиков и др. - М.: Металлургия, 1976. - 415 с. М.З.Левин, В.Я.Седуш. Механическое оборудование доменных цехов.- К.: Выща школа, 1970. - 220 с. Промышленное испытание экспериментального шлаковоза с ковшом закрытого типа / Коломиец В.А., Камардин А.М., Никулина Л.Б. и др. // Переработка и использование шлаков черной металлургии.- Свердловск, 1987. - с. 32-38. Малинин Н.Н. Прикладная теория пластичности и ползучести.- М.: Машиностроение, 1968.- 400 с. Патент Украины на полезную модель № 44485, МПК (2009) С 21 В 3/10. Чаша шлаковоза/ А.В.Лоза, В.В.Шишкин, Е.А.Лоза.- Опубл.12.10.2009. Бюл. № 19. Рецензент: д.т.н., проф. Ефременко В.Г. Статья поступила 20.11.2009 г.