сыроделие - Вологодская государственная

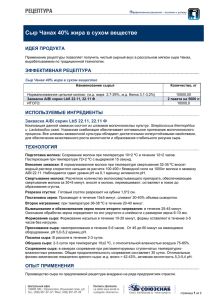

advertisement

Министерство сельского хозяйства РФ ФГОУ ВПО «Вологодская государственная молочнохозяйственная академия имени Н.В. Верещагина» Технологический факультет Кафедра технологии молока и молочных продуктов СЫРОДЕЛИЕ Лабораторный практикум Вологда – Молочное 2009 УДК 637.3(071) ББК 36.95 р30 С953 Авторы: доцент Ю.Ю. Сорокин и доцент А.Г. Титов Рецензенты: канд. техн. наук, доцент Н.Г. Острецова, канд. техн. наук, доцент В.А. Грунская С953 Сыроделие. Лабораторный практикум/ Сост. Ю.Ю. Сорокин, А.Г. Титов. – Вологда – Молочное: ИЦ ВГМХА, 2009. – 39 с. Лабораторный практикум для студентов очной и заочной форм обучения по специальности 260303 «Технология молока и молочных продуктов» содержит теоретическую часть для подготовки к лабораторно-практическим занятиям по технологии молочных продуктов (раздел «Сыроделие») и практическую часть – методические указания по проведению этих занятий. Лабораторный практикум обсужден и одобрен на заседании кафедры технологии молока и молочных продуктов 04.02.2009 г., протокол № 8, рекомендован к изданию методической комиссией технологического факультета ВГМХА 02.03.2009 г., протокол № 8. УДК 637.3(071) ББК 36.95 р30 © Сорокин Ю.Ю., Титов А.Г., 2009 © ИЦ ВГМХА, 2009 2 3 4 Введение Лабораторный практикум предназначен для студентов технологического факультета очной и заочной форм обучения по специальности 260303 и подготовлены в соответствии с государственным образовательным стандартом и рабочей программой по дисциплине «Технология молока и молочных продуктов». Методические указания могут быть использованы для проведения практических занятий со студентами технологического факультета, обучающимися по специальности 260601 «Машины и аппараты пищевых производств». Необходимость издания методических указаний обусловлена особенностями занятий по этому курсу на кафедре технологии молока и молочных продуктов ВГМХА, располагающей учебно-экспериментальным цехом при УОМЗ ВГМХА, где возможно изготавливать продукты в полупроизводственных условиях в соответствии с требованиями нормативных и технических документов. В учебно-экспериментальном цехе имеется: • три сыродельные ванны вместимостью 0,3 м3 каждая; • сыроизготовитель вместимостью 0,5 м3 с программным управлением технологическим процессом; • два вертикальных пресса; • один горизонтальный пресс; • камера созревания и хранения сыра; • парафинер; • лаборатория для контроля сырья и технологических параметров. Во время лабораторно-практических занятий студенты приобретают практические навыки по выработке различных видов сыра, изучают требования к сырью и готовой продукции, методы контроля параметров технологических процессов, качества сырья и готового продукта, методы расчетов, используемых в сыроделии. Объем и тематика практических занятий предполагают полу5 чение студентами высокой профессиональной подготовки по специальности. К каждому занятию студент обязан подготовиться теоретически. Методические указания предназначены для оказания помощи студентам в самостоятельной теоретической подготовке. Перед началом каждого занятия преподаватель осуществляет контроль самостоятельной подготовки студентов к занятию, проверяя их знания по вопросам, приведенным в методических указаниях. Результаты каждого занятия оформляются студентами в технологическом журнале в виде краткого отчета, завершаемого анализом выполненной работы и выводами. Результаты практической занятий студентов могут быть зачтены только при наличии у них отчетов о выполненной работе. На занятиях студенты обязаны быть в санитарной одежде (чистых халатах и головных уборах), должны соблюдать правила техники безопасности и производственной санитарии в соответствии с инструкциями, с содержанием которых студентов знакомит преподаватель или учебный мастер на первом занятии. Проведение инструктажа фиксируется в соответствующем журнале. В конце каждого занятия студенты приводят в порядок свои рабочие места (оборудование, инструменты, лабораторную посуду, помещение), что контролирует учебный мастер. Цикл лабораторно-практических занятий включает следующие виды работ: № п/п Продолжительность, ч Наименование работ Очная форма обучения Заочная форма обучения 1 2 Технологические расчеты в сыроделии Изучение факторов, влияющих на свертываемость молока Выработка сыра Выработка сыра Экспертиза сыра Итого 4 4 4 4 6 6 2 22 6 – – 14 3 4 5 6 Занятие 1 ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ В СЫРОДЕЛИИ Цель занятия – познакомить студентов с основными показателями качества молока для производства сыра (показателями сыропригодности молока); методами нормализации молока и расчета массы компонентов, необходимых для нормализации или образующихся при нормализации молока, методами продуктового расчета и соответствующей нормативной и технической документацией. Теоретическая часть В Федеральном законе Российской Федерации № 88-ФЗ от 12.06.2008 г. «Технический регламент на молоко и молочную продукцию» (далее ТР) дано следующее определение понятия «сыр»: сыр – молочный продукт или молочный составной продукт, произведенный из молока, молочных продуктов и(или) побочных продуктов переработки молока с использованием специальных заквасок, технологий, обеспечивающих коагуляцию молочных белков с помощью молокосвертывающих ферментов или без их использования, либо кислотным или термокислотным способом с последующим отделением сырной массы от сыворотки, ее формованием, прессованием, посолкой, созреванием или без созревания с добавлением не в целях замены составных частей молока немолочных компонентов или без их добавления. Более лаконичное определение сыра принадлежит А.В. Гудкову: сыр – это продукт питания, полученный путем концентрации и трансформации основных составных частей молока под действием молокосвертывающих препаратов и микроорганизмов в особых физико-химических условиях, создаваемых технологией. Сыр – это белково-жировой концентрат молока, в котором степень концентрирования жира и белка равна 7–8. 7 Пищевая ценность сыра обусловлена его энергетической ценностью (7000–12000 кДж/кг), хорошей сбалансированностью всех компонентов и почти 100%-ной усвояемостью. Качество сыра зависит, в первую очередь, от качества сырья. Существует термин – «сыропригодность молока», объединяющий показатели качества молока, используемого для производства сыра (совокупность свойств молока, определяющих его пригодность для производства сыра). Требования к качеству молока отражены в ГОСТ Р 52054–2003 «Молоко натуральное коровье – сырье. Технические условия», дополнительные требования к сырому молоку, используемому в сыроделии – в ТР и ТУ 9811-15304610209–2004 «Молоко – сырье для сыроделия». Молоко: • должно быть получено от здоровых животных в хозяйствах, благополучных по инфекционным заболеваниям; • иметь чистый вкус и запах, без посторонних привкусов и запахов, несвойственных свежему молоку; • иметь массовую долю белка – не менее 2,8%, массовую долю жира – не менее 3,1%, плотность – не менее 1027 кг/м3, температуру замерзания – не выше минус 0,520°С; • должно быть I или II класса по редуктазной пробе, содержать не более 1×106 КОЕ/см3 мезофильных аэробных и факультативно-анаэробных микроорганизмов и не более 2,5 или 13 спор/см3 мезофильных анаэробных лактатсбраживающих бактерий; • содержать не более 500 тыс. соматических клеток в 1 см3; • должно хорошо свертываться под действием ферментных препаратов, быть I или II класса по сычужно-бродильной пробе; • иметь кислотность от 16 до 19 °Т. Кроме того, молоко должно быть биологически полноценным, в нем должны хорошо развиваться микроорганизмы заквасок и не должны присутствовать ингибиторы роста бактерий. Для производства многих видов сыра молоко должно быть зрелым, то есть подготовлено следующим образом – очищено, нормализовано, пастеризовано, выдержано после добавления 0,1–0,3% закваски 10–14 часов при температуре 10–12°С (в отдельных случаях допускается созревание сырого молока). 8 Нормализация молока Под нормализацией понимается приведение исходного молока в состояние, обеспечивающее выработку стандартного продукта. Нормализация необходима в связи с тем, что исходное молоко имеет непостоянный химический состав, в то время как готовый продукт должен иметь строго определенный состав (массовую долю жира и сухого вещества). Основными компонентами, переходящими в сыр из молока, являются белок и жир. Стандартный сыр необходимо получить с определенными физико-химическими и органолептическими показателями, важнейшим из которых является массовая доля жира в сухом веществе сыра. Сыр – один из немногих продуктов, в котором массовая доля жира выражается не абсолютной величиной, а в отношении к массовой доле сухого вещества. Абсолютное значение массовой доли жира в продукте рассчитывается по формуле , (1.1) где Жса – абсолютное значение массовой доли жира в сыре, %. В ГОСТ Р 52686–2006 «Сыр. Технические условия» массовая доля влаги выражается не абсолютным значением, а по отношению к массовой доле сухого обезжиренного вещества сыра. В зависимости от массовой доли влаги в сухом обезжиренном веществе все сыры подразделяются на следующие группы. Таблица 1.1 – Классификация сыров в зависимости от массовой доли влаги в сухом обезжиренном веществе Группа сыров Мягкие Полутвердые Твердые Сверхтвердые Сухие Массовая доля влаги в сухом обезжиренном веществе, % Не менее 67 От 54 до 69 От 49 до 56 Не более 51 Не более 15 Массовая доля влаги в обезжиренном веществе сыра определяется по формуле , (1.2) 9 где Вовс – массовая доля влаги в сухом обезжиренном веществе сыра, %. Для получения стандартной продукции необходимо установить в исходном молоке (смеси) определенное соотношение между массовыми долями жира и белка. Соотношение между массовой долей жира и белка, обеспечивающее получение стандартной продукции, называют расчётным коэффициентом нормализации (Кр) , отсюда × . (1.3) Сущность нормализации в производстве сыра заключается в определении жирности смеси при известном значении массовой доли белка молока (смеси), которая обеспечивает выпуск стандартной продукции. Массовую долю белка в молоке (смеси) определяют одним из методов по ГОСТ 25179–90 «Молоко. Методы определения белка». Расчетный коэффициент определяют опытным путем, проводя несколько контрольных выработок сыра. При проведении контрольной выработки массовую долю жира смеси принимают ориентировочно (Жсм.ор.) по таблице (приложение 1 к сборнику технологических инструкций по производству твердых сычужных сыров) в зависимости от жирности молока и вида сыра. В сыре после прессования определяют массовую долю жира (Жсп), которую сравнивают с требуемой массовой долей жира в сыре после прессования (Жспт): . (1.4) В случае расхождения величин Жсп и Жспт определяют поправочный коэффициент . (1.5) Затем уточняют и расчетный коэффициент, с помощью которого вычисляют уточненную жирность смеси: ; 10 (1.6) (1.7) Уточненная жирность смеси может быть вычислена и по нижеприведенной формуле: (1.8) Расчетный коэффициент определяют в каждой контрольной выработке сыра, затем рассчитывают среднее значение, которое используют для дальнейшей работы при определении массовой доли жира смеси: . (1.9) Расчетный коэффициент уточняют по мере необходимости, но не реже одного раза в месяц. Практически смысл нормализации заключается в определении Жсм при известном Бм. Зная Жм, определяют Жсм с учетом способа нормализации – смешением или в потоке. В том случае, если Кр неизвестен, можно воспользоваться Жсм.ор. из таблицы приложения 1 к сборнику технологических инструкций по производству твердых сычужных сыров. При нормализации в потоке в случае, когда Жсм < Жм: (1.10) , если Жсм > Жм, то . (1.11) При нормализации смешением, если Жсм < Жм: (1.12) , , (1.13) если Жсм > Жм, то (1.14) , . (1.15) 11 Продуктовый расчет Цель продуктового расчета – определить массу сыра, получаемого из заданной массы молока, или из имеющейся массы молока определить выход готового продукта (сыра). Последовательность выполнения продуктового расчета следующая: • схема переработки молока, • условные обозначения, принятые в расчетах, • таблица состава сырья, промежуточных продуктов, готового продукта, • методика расчета, • расчет, • сводная таблица продуктового расчета. Возможны два варианта схемы переработки молока – нормализация в потоке или смешением: молоко сливки или обезжиренное молоко молоко нормализованная смесь сыр сыворотка сливки или обезжиренное молоко нормализованная смесь закваска сыр сыворотка закваска Р и с. 1.1. Схемы нормализации молока Таблица 1.2 – Состав молочного сырья и получаемых продуктов Сырье, продукты Плотность, кг/м3 Д Массовая доля, % Ж СМО Б В сух. вещ-ве – – Молоко цельное Молоко обезжиренное Смесь нормализованная Сливки Сыворотка Сыр 12 – Методика расчетов – с использованием расчетных формул и с учетом коэффициента потерь: (1.16) , или . (1.17) Нсм, в зависимости от жирности нормализованной смеси, вида сыра и срока его созревания, определена приказом Минмясомолпрома СССР № 435 от 26.09.1978 г. Масса продукта по формуле (1.16) рассчитывается в том случае, если в норме расхода смеси учтены потери сыра при посолке и созревании, если они не учтены – используется формула (1.17). Последовательность расчета при определении выхода сыра из известной массы молока: • по известным Жм и Мм рассчитывается Мсм ; • рассчитывается Мс и Мсп; • определяется количество головок сыра: ; (1.18) • определяется масса сыворотки: от Мсм, то есть . (1.19) Последовательность расчета при определении массы молока для производства заданной массы сыра: • по известным Мпр и Нсм рассчитывается Мсм ; • рассчитывается Мм с учетом известной его жирности и Жсм.ор. Результаты расчетов оформляются в виде сводной таблицы. 13 Таблица 1.3 – Результаты продуктового расчета Показатель Масса, кг Смена Сутки Поступило сырья: цельное молоко обезжиренное молоко сливки Направлено: на сепарирование на нормализацию без переработки Получено от: сепарирования: сливок обезжиренного молока нормализации: нормализованной смеси сливок обезжиренного молока Готовый продукт: сыр нормализованная смесь сыворотка Направлено на другой участок: сливки обезжиренное молоко Практическая часть Методика проведения занятия. Студенты заранее готовятся по теме занятия, касающейся новых нормативных документов (ГОСТ Р 52738–2007, ГОСТ Р 52686–2006, ТУ 9811-15304610209–2004, Федеральный закон №88-ФЗ от 12.06.2008), требований к сыропригодности молока, вопросов нормализации молока, продуктового расчета в сыроделии. После собеседования преподавателя со студентами и их ответов преподавателю на контрольные вопросы каждый студент самостоятельно выполняет индивидуальное задание, включающее 4 вида задач. 14 Характер предлагаемых задач. Задача 1. Выбрать сыропригодное молоко из трех вариантов молока, качество которого приведено в табл. 1.4. Группа чистоты Класс по сычужно-бродильной пробе или показатель сычужной пробы Класс по редуктазной пробе или КМАФАнМ, КОЕ/см3 Титруемая кислотность молока, °Т Массовая доля жира, белка, % Органолептические показатели Кол-во соматических клеток в см3 молока Вариант Таблица 1.4 – Значения показателей качества молока 1 2 3 Задача 2. Пересчитать влагу из Вс в Вовс. Исходные данные: сыр голландский брусковый, Жс = 45%, Вс = 44%. Определить: Жса = ? Вовс = ? К какой группе сыра относится голландский брусковый сыр? Задача 3. Определить расчетный коэффициент нормализации. Исходные данные: сыр костромской. Жс = 45%, Жсп = 43%, Жм = 3,7%, Бм = 3,4%, Жсм.ор. – найти в приложении 1 к сборнику технологических инструкций по производству твердых сычужных сыров. Определить: Кр.ут = ? Задача 4. Выполнить продуктовый расчет (по исходной массе сырья или по исходной массе готового продукта). Исходные данные: сыр советский. Жс = 50%, Жм = 3,7%, Бм = 3,3%, Кр = 1,0. Вариант а) Мм = 10000 кг. Определить: Мс = ? Мф = ? Вариант б) Мс = 3000 кг. Определить: Мм = ? Мф = ? Занятие групповое, проводится с использованием вычислительной техники. Результаты заносятся в лабораторный журнал с краткими выводами. 15 Контрольные вопросы: 1. Характеристика понятия «сыр». 2. Сыропригодность молока. 3. Требования к качеству молока, изложенные в ТУ 9811-15304610209–2004. 4. Причины изменения титруемой кислотности молока и ее влияние на качество сыра. 5. Влияние микрофлоры молока на качество сыра. 6. Причины изменения химического состава молока, его влияние на качество сыра. 7. Влияние ингибирующих веществ в молоке на качество сыра. 8. Влияние состояния здоровья животных на качество молока и сыра. 9. Отличие Жса от Жс. 10.Отличие Вовс от Вс. 11.Что такое нормализация молока? 12.Возможные схемы нормализации. Рекомендуемая литература 1. Федеральный Закон Российской Федерации № 88-ФЗ от 12.06.2008 г. «Технический регламент на молоко и молочную продукцию». 2. Сборник технологических инструкций по производству твердых сычужных сыров. – Углич: НПО «Углич», 1989. – 218 с. 3. Приказ Министерства мясной и молочной промышленности СССР от 26.09.1978 г. № 435 «Об утверждении норм расхода сырья при производстве сыра и молочного сахара и норм естественной убыли сыра». 4. ТУ 9811-15304610209–2004. Молоко – сырье для сыроделия. 5. ГОСТ Р 52054–2003. Молоко натуральное коровье – сырье. 6. ГОСТ Р 52738–2007. Молоко и продукты переработки молока. Термины и определения. 7. ГОСТ Р 52686–2006. Сыры. Общие технические условия. 8. ГОСТ Р Сыры полутвердые. Технические условия. 9. Технология молока и молочных продуктов / Г.Н. Крусь, А.Г. Храмцов, З.В. Волокитина, С.В. Карпычев; под ред. А.М. Шалыгиной. – М.: Колос, 2006. – 455 с. 10.Гудков А.В. Сыроделие: технологические, биологические и физикохимические аспекты. – М.: ДеЛи принт, 2003. – 800 с. 16 Занятие 2 ИЗУЧЕНИЕ ФАКТОРОВ, ВЛИЯЮЩИХ НА СВЕРТЫВАЕМОСТЬ МОЛОКА Цели работы – освоить методику выполнения сычужной пробы, изучить влияние степени зрелости молока, температуры тепловой обработки молока, температуры свертывания, концентрации ионов Са2+ на показатель сычужной пробы и скорость образования сгустка, его состояние. Теоретическая часть Сычужная проба проводится с целью определения потребности в молокосвертывающем препарате для свертывания молока после его нормализации и внесения в него всех необходимых компонентов. Под сычужным свертыванием молока понимается процесс коагуляции основного белка молока – казеина – с образованием молочного геля, или сгустка. Основным молокосвертывающим препаратом, наиболее универсальным, является сычужный порошок (препарат), состоящий из сычужного фермента (химозина) и побочных ферментов (пепсинов и др.). Наиболее качественными являются препараты, полученные из сычугов телят и ягнят месячного возраста. Активность сычужного порошка должна быть 100000 ед. Оптимум действия сычужного фермента (порошка) – 40–42°С и рН = 6,4. Сычужный порошок получают из сычугов (сычуг – один из отделов желудка) телят или ягнят возраста до 1 месяца путем «высаливания» в солевом растворе и трехкратного экстрагирования. Полученный раствор раскисляют раствором соляной кислоты до рН 1,5. Образующуюся белковую массу отделяют от раствора, высушивают, измельчают, смешивают с поваренной солью в соотношении 1:10 и в таком виде реализуют в качестве сычужного порошка. Физико-химическую сущность сычужного свертывания молока можно объяснить одной из двух существующих теорий. В соответствии с фосфоамидазной теорией П.Ф. Дьяченко, под действием сычужного фермента происходит разрыв фосфоамидной 17 связи в молекулах казеина, освободившиеся свободные связи в группах ОН‾ через свободные ионы Са2+ (кальциевые мостики) объединяются в длинные переплетающиеся нити, образуя гель. Процесс свертывания имеет две фазы – ферментативную фазу и фазу непосредственного формирования сгустка. Гидролитическая теория предполагает расщепление молекулы казеина по единственной, доступной для химозина пептидной связи фенилаланин-метионин (ферментативная стадия). Затем происходит агрегация – соединение разрушенных частиц в длинные нити, между ними фиксируется вода, жировые шарики – образуется гель. Наличие двух фаз при сычужной свертываемости молока подтверждает электронная микрофотография и работы Табачникова по изучению изменения вязкости в процессе сычужного свертывания. На скорость образования сгустка могут влиять четыре фактора: тепловая обработка молока (температура пастеризации), зрелость молока, концентрация ионов кальция, температура свертывания. Нормальная продолжительность образования сгустка 25–35 мин, для мягких и рассольных сыров – до 60–80 мин. С повышением температуры обработки молока (пастеризации) скорость образования сгустка снижается, т.е. увеличивается время образования плотного сгустка. Зрелость молока, характеризующаяся его кислотностью после завершения процесса созревания, положительно влияет на скорость образования сгустка. Наиболее действенным фактором, влияющим на процесс образования сгустка, является температура свертывания. При уменьшении температуры свертывания (ниже оптимальной температур действия ферментного препарата) время образования сгустка резко увеличивается. При температуре ниже 20°С сгусток может не образоваться совсем. Большое влияние на скорость образования сычужного сгустка оказывает концентрация свободных ионов кальция, ускоряя процесс образования сгустка и делая его более плотным. Соответствующим образом все эти факторы влияют на состояние сгустка, на расход ферментного препарата при производстве сыра. 18 Практическая часть Приборы, посуда и реактивы. Молоко сырое Колбы 1 л Секундомеры Прибор (кружка) ВНИИМС Стандартный раствор ферментного препарата (2,5%) Пипетки объемом 1, 2, 10 мл Шпатель Кастрюля, вместимостью 1 л Раствор СaСl2 40%-ный Электроплитка – 15 л. – 4 шт. – 4 шт. – 4 шт. – 200 мл. по 4 шт. – 4 шт. – 4 шт. – 100 мл. – 1 шт. Методика проведения занятия. Занятие проводится в лаборатории экспериментального цеха бригадами студентов по 3-4 человека. В начале занятия преподаватель проводит со студентами собеседование по теме. Затем каждая бригада выполняет работу по изучению одного из четырех факторов в соответствии с табл. 2.1. № бригады Таблица 2.1 – Условия проведения опытов 1 2 3 4 Изучаемый фактор Кислотность молока, оТ Режим тепловой обработки молока, оС Температура свертывания, оС Доза CaCl2, г/100 кг смеси Постоянные параметры Темпе- ТемпеДоза Кислотратура ратура СaСl2, ность пасте- свертыг/100 кг молока, ризавания, смеси °Т о оС ции, С Изменяемые параметры 16–1 8 21–2 2 25–2 6 72 32 40 – без т.о. 72 85 – 32 40 16–18 20 32 42 72 – 40 16–18 0 16 48 72 32 – 16–18 19 Порядковый номер эксперимента 1 2 3 1. Подготовка образцов. 1.1. На каждый эксперимент берется 1 л молока (1 дм3). 1.2. Образцы зрелого молока должны иметь титруемую кислотность от 21 до 26 ºТ. 1.3. Образцы молока, отличающиеся режимом тепловой обработки, подготавливаются в колбах нагреванием и охлаждением их до нужной температуры: 2-я бригада готовит молоко, нагревая его до 72 и 85 °С и охлаждая до 32 °С, 1-я и 4-я бригады – нагревая до 72 °С и охлаждая до 32 °С, 3-я бригада после пастеризации молока при 72 °С должна охладить каждый образец молока в колбах до 20, 32, и 42 °С. 1.4. Доза CaCl2 рассчитывается в мл 40%-ного водного раствора в соответствии с требованиями табл.2.1. 1.5. Время свертывания молока в приборе ВНИИМСа и показатель сычужной пробы определяются с помощью секундомера по моменту окончания вытекания молока из прибора. 1.6. Состояние сгустка определяется визуально. 2. Техника проведения сычужной пробы. Прибор для выполнения сычужной пробы (кружка ВНИИМСа) представляет собой усеченный конус вместимостью 1 дм3 с калиброванным отверстием в днище кружки. Кружка заполняется исследуемым молоком (нормализованной смесью). В момент прохождения молоком ну0 левой отметки в молоко вносят 1 10 мл стандартного (2,5%) раствора 2 ферментного препарата, быстро пере3 мешивают и оставляют спокойно вы4 текать молоко через калиброванное 5 отверстие. После образования сгустка фиксируют, на каком делении останоР и с. 2.1. Прибор ВНИИМС вился его верхний уровень. Это и есть показатель сычужной пробы. 3. Результаты эксперимента. 20 Результаты эксперимента – время свертывания, показатель сычужной пробы, состояние сгустка, определяемое визуально (слабый, нормальный, плотный) – каждая бригада записывает в виде в табл. 2.2. Таблица 2.2 – Результаты эксперимента № бригады 1 Изучаемые факторы Показатели Кислотность (зрелость) молока Время свертывания, с Полученные результаты Сычужная проба, ед. Состояние сгустка 2 Режим тепловой обработки молока Время свертывания, с Сычужная проба, ед. Состояние сгустка 3 Температура свертывания Время свертывания, с Сычужная проба, ед. Состояние сгустка Доза CaCl2 4 Время свертывания, с Сычужная проба, ед. Состояние сгустка Порядковый номер эксперимента (см. табл. 2.1) 1 2 3 На основании полученных данных делаются выводы о влиянии каждого из четырех изучаемых факторов на время свертывания молока, на расход молокосвертывающего препарата и состояние сгустка. По результатам экспериментов необходимо сформулировать обоснованные выводы по влиянию всех изученных факторов на сычужную свертываемость молока. Контрольные вопросы: 1. Что такое сычужное (ферментативное) свертывание молока? 2. Сычужный порошок, его получение. 3. Заменители сычужного порошка. 4. Физико-химическая сущность ферментативного свертывания молока. 21 5. Факторы, влияющие на скорость образования сгустка. 6. Техника проведения сычужной пробы. 7. Созревание молока. Рекомендуемая литература 1. ГОСТ Р 52688–2006 Препараты ферментные молокосвертывающие животного происхождения сухие. Технические условия. 2. Технология молока и молочных продуктов / Крусь Г.Н., Храмцов А.Г., Волокитина З.В., С.В.Карпычев; под ред. А.М. Шалыгиной.– М.: Колос, 2006.– 455 с. 3. Сборник технологических инструкций по производству твердых сычужных сыров.– Углич: НПО «Углич», 1989.– 218 с. 4. Диланян З.Х. Сыроделие.– М: Легкая и пищевая промышленность, 1984.– 195 с. 5. Технология сыра. Справочник / Под ред. Шилера Г.Г.– М: Легкая и пищевая промышленность, 1984.– 312 с. 6. Гудков А.В. Сыроделие: технологические, биологические и физикохимические аспекты. – М: ДеЛи принт, 2003. – 800 с. 7. Технология сыра. Учебное пособие / Щетинин М.П., Гаврилова Н.Б., Коновалов С.А. – Барнаул – Омск: изд-во АлтГТУ, 2004.– 386 с. Занятия 3 и 4 ВЫРАБОТКА СЫРА Цель занятия – познакомить студента с технологическим процессом производства различных видов сыра (последовательность технологических операций, их параметры); дать навыки контроля хода технологического процесса, проведения необходимых расчетов. Теоретическая часть Классификация сыров. ММФ официально зарегистрировано около 500 наименований сыров, хотя в разных литературных источниках упоминается от 1000 до 5000 наименований. 22 Разобраться в таком многообразии наименований сыров очень трудно. Нужна система, порядок, которые бы объединили сыры в родственные по определенным показателям группы. Такие системы, или классификации сыров, были разработаны на базе товароведческих признаков (международная классификация) и технологических (классификация А.Н. Королева и ряда других авторов). В соответствии с национальным стандартом ГОСТ Р 52686– 2006 «Сыры. Общие технические условия» сыры подразделяются (классифицируются): на зрелые и без созревания; по содержанию влаги: мягкие (не менее 67%), полутвердые (54–69%), твердые (49–56%), сверхтвердые (не более 51%), сухие (не более 15%), причем влага выражается в процентном отношении к обезжиренному сухому веществу сыра. По содержанию жира сыры подразделяются на: высокожирные (не менее 60% в пересчете на сухое вещество), жирные (45– 59,9%), полужирные (25–44,9%), низкожирные (10–24,9%), нежирные (не более 10%). Данная классификация является потребительской, по своей структуре она приближена к международной с целью гармонизации отечественных и зарубежных стандартов в области качества молочных продуктов. Для технологии наиболее ценной и важной является классификация, основанная на технологических признаках. Эта классификация базируется на работах А.Н. Королева, А.И. Чеботарева, сотрудников ВНИИМС. Согласно этой классификации все сыры подразделяются на 3 класса (группы): сыры сычужные, кисломолочные и переработанные. Каждый из этих классов подразделяется в зависимости от технологических параметров так, как представлено на рис. 3.1. 23 24 Сыры кисломолочные С низкой температурой второго нагревания С термокислотным способом осаждения белка Без созревания Без созревания С созреванием Любительский, останкинский, моале Адыгейский, ростовский Зеленый терочный, адыгейский обогащенный Сыры переработанные Плавленые Переработанные со специями Ломтевые, колбасные, пастообразные, сладкие, консервные Охотничий Р и с. 3.1. Классификация сыра Общая технологическая схема производства сыров. Несмотря на огромное разнообразие сыров, можно говорить об общей (единой) технологической схеме их производства, т.е. последовательности технологических операций, из которых складывается процесс выработки сыра. 1. Приемка и оценка качества молока (сыропригодности). ↓ 2. Подготовка молока к выработке сыра: ↓ - резервирование ↓ - созревание ↓ - нормализация ↓ - тепловая обработка ↓ - * ультрафильтрационная обработка ↓ - * вакуумная обработка ↓ - * перекиснокаталазная обработка ↓ 25 3. Подготовка молока к свертыванию: ↓ - установление tо свертывания ↓ - внесение хлорида кальция (CaCl2) ↓ - внесение закваски ↓ - *внесение селитры (NaNO3) ↓ 4. Свертывание молока, образование сгустка (внесение молокосвертывающего препарата) 5. Обработка сгустка и сырного зерна: ↓ - разрезка сгустка ↓ - постановка зерна ↓ - вымешивание ↓ - второе нагревание ↓ - вымешивание до готовности ↓ - *раскисление водой ↓ - *частичная посолка в зерне ↓ 6. Формование. 7. Прессование: - самопрессование ↓ - принудительное прессование ↓ 8. Посолка. 9. Созревание. Примечание. * – необязательные операции. 26 Большое разнообразие сыров можно объяснить тем, что при общей технологической схеме существует множество конкретных параметров (показателей) технологического процесса производства сыров. Такими параметрами, определяющими получение различных видов сыра, являются: - сырье; - состав микрофлоры закваски; - характер обработки сгустка (размер зерна, продолжительность обработки); - температура второго нагревания; - массовая доля влаги; - способ формования; - рН после прессования; - способ прессования; - посолка сыра; - условия созревания сыра; - форма и размеры головки сыра. Сочетание этих показателей в различных вариантах в общей технологической схеме и обеспечивает получение сыров, отличающихся друг от друга. Практическая часть Оборудование, приборы, материалы. Сыродельные ванны – 2 шт. Вертикальный пресс – 1 шт. Формы – 5 шт. Титровальная установка – 1 шт. Термометры – 2 шт. Кружка ВНИИМС – 2 шт. Секундомер – 2 шт. Молоко цельное и обезжиренное – 120 л и 40 л. Закваска – 5 л. Ферментный препарат – 10 г. Раствор СaСl2 (40%-ный) – 200 мл. Мерные цилиндры – 2 шт. Пипетки 10 мл – 4 шт. Марля, лавсан – 2 м 2. 27 Методика проведения занятия. Занятия 3 и 4 проводятся в технологической лаборатории экспериментального цеха двумя бригадами. Каждая бригада на третьем занятии вырабатывает определенный сыр (выбор сыров определяет преподаватель заранее), отличающийся от других параметрами технологического процесса (закваска, способ формования и т.д.). Например, сыр пикантный (приложение 1) вырабатывает 1-я бригада, сыр голландский (приложение 3) – 2-я бригада. На следующем, четвертом занятии, бригады вырабатывают другие сыры, отличающиеся от сыров, изготавливаемых на третьем занятии, технологическими параметрами производства (соответственно сусанинский и новороссийский (прил. 2 и 4). Данная методика позволит за два занятия познакомить студентов с технологическим процессом четырех видов сыра. Перед началом занятий преподаватель проводит со студентами собеседование по технологии двух видов сыра, которые предстоит выработать. В каждой бригаде назначаются мастер и лаборант. В обязанности мастера входит организация работы по выработке сыра, выполнение необходимых расчетов, контроль хода технологического процесса, его параметров, сбор данных для заполнения технологического журнала, организация студентов для приведения в порядок рабочего места. Лаборант определяет качество молока, закваски, ведет контроль параметров технологического процесса (сычужная проба, кислотность сыворотки после разрезки сгустка, перед вторым нагреванием, в конце обработки). Уход за сыром во время созревания, заключающийся в мойке и сушке головок сыра, студенты осуществляют под руководством учебного мастера по специальному графику. Содержание работы. 1. Получение молока, определение его качественных показателей (массовая доля жира, кислотность, органолептические показатели). 2. Проверка качества закваски (кислотность, органолептические показатели). 28 3. Расчет количества компонентов для нормализации молока, массы CaCl2, закваски. 4. Составление смеси (нормализация). 5. Проведение тепловой обработки (пастеризации) смеси. 6. Внесение раствора СаСl2 и закваски. 7. Определение необходимого количества молокосвертывающего препарата (сычужная проба). 8. Выполнение технологических операций в соответствии с ТИ. 9. Определение выхода продукта (массы сыра после самопрессования). 10. Заполнение технологического журнала, анализ технологического процесса и формулировка выводов. 11. Осуществление ухода за сыром в процессе созревания. Контрольные вопросы: 1. Сыропригодность молока. 2. Требования ТУ 9811-153-04610209-2004–2004. Молоко – сырье для сыроделия. 3. Технологическая схема производства сыра (до обработки сгустка). 4. Технологическая схема производства сыра (от начала обработки сгустка до получения готового продукта). 5. Способы формования сыров. 6. Технологические особенности выработки пикантного сыра. 7. Технологические особенности выработки голландского сыра. 8. Технологические особенности выработки сусанинского сыра. 9. Технологические особенности выработки новороссийского сыра. Рекомендуемая литература 1. Технология молока и молочных продуктов / Г.Н. Крусь, А.Г. Храмцов, З.В. Волокитина, С.В. Карпычев; под ред. А.М. Шалыгиной.– М.: Колос, 2006.– 455 с. 2. Сборник технологических инструкций по производству твердых сычужных сыров.– Углич: НПО «Углич», 1989.– 218 с. 3. ТУ 9811-15304610209–2004. Молоко – сырье для сыроделия. 4. ТУ 10.02.901–91. Сыр пикантный. Технические условия. 5. ТУ 9225-002-56702010–2002. Сыр новороссийский. Технические условия. 29 Занятие 5 ЭКСПЕРТИЗА СЫРОВ Цель занятия – получить представление о процессе созревания сыра; познакомиться с системами оценки качества сыра, определением выхода готового продукта и потерь при созревании. Теоретическая часть Созревание сыра. С технологической точки зрения, созревание сыров – это выдерживание сыра при определенной температуре и относительной влажности воздуха определенное время. С научной точки зрения, созревание – это сложный комплекс микробиологических, биохимических и физико-химических процессов, в результате которых происходит трансформация основных веществ молока (белка, жира, молочного сахара) с образованием веществ и свойств, определяющих видовые органолептические особенности сыров. Научное представление о процессе созревания сыров базируется на работах как отечественных ученых (Ильинков, И.И Климовский, З.Х. Диланян, А.Д Граников, А.И. Чеботарев, А.В. Гудков и др.), так и зарубежных (Орла Иенсен, Бартель, Ван Дам и др.). Что является причиной созревания сыра? В монографии профессора А.И. Чеботарева «Биохимические основы созревания сыров» названы три фактора созревания: - ферментные системы молока (не инактивированные в процессе тепловой обработки); - ферментные системы молокосвертывающего препарата; - ферментные системы микроорганизмов: экзо- и эндоферменты – самый главный фактор. На интенсивность действия этих факторов влияют три условия: температура созревания, содержание влаги в сыре и значение рН сырной массы. Формирование органолептических показателей. В к у с и з а п а х. 30 Вкус и запах готового продукта (сыра) формируется за счет накопления в сыре очень большого числа различных веществ – продуктов распада молочного сахара, жира, белка, а также дальнейших превращений этих продуктов в другие вещества. К сожалению, до настоящего времени нет приборных методов контроля качества сыра. Нет приборов, которые бы определили, какие вещества в каком количестве определяют качество того или иного вида сыра, его принадлежность именно к этому виду. Основным «прибором», определяющим видовую принадлежность сыра, его качество, являются органы чувств человека (обоняние, осязание) – это достаточно субъективная оценка. Установлена прямая зависимость качества сыра от содержания в нем общего количества свободных аминокислот. Известно также и то, что приятный сладковатый вкус сыров с высокой температурой второго нагревания связан с наличием в них глютаминовой, аспарагиновой кислот, которые в чистом виде имеют сладкий вкус. Кислый вкус сыров обусловлен, в первую очередь, наличием молочной кислоты, а также других органических кислот. Аромат и вкус сыров определяется наличием в сырах свободных низкомолекулярных жирных кислот, а также кетонов, альдегидов – продуктов расщепления молочного жира (рокфор). Р и с у н о к. Рисунок сыра в процессе созревания (его глазки) формируется за счет накопления в сырной массе газов в результате биохимических реакций (СО2, N2, O2, NH3). В первую очередь, это касается сыров, формуемых из пласта. Газ накапливается в микропустотах, постепенно образуя глазок круглой или чуть овальной формы – крупный (диаметром 12–15 мм) у сыров с высокой температурой второго нагревания, мелкий (3–4 мм) – у сыров с низкой температурой второго нагревания. У сыров, сформованных наливом и насыпью, рисунок образуется на стадии формования в виде глазков угловатой, щелевидной неправильной формы, которые в процессе созревания сыра заполняются газом, практически не меняя своей формы. К о н с и с т е н ц и я. Консистенция свежевыработанного сыра достаточно грубая, резинистая. В процессе созревания происходит увеличение растворимых фракций белка, который становится более гидрофильным, 31 что приводит к получению более нежной пластичной консистенции. В перезрелом сыре появляется ломкость, крошливость. На консистенцию влияет содержание влаги и жира, делая ее более нежной. Наоборот, высокая кислотность, низкие температуры созревания способствуют получению твердой, грубой, иногда крошливой консистенции. Система оценки качества сыра. В соответствии с действующими в настоящее время национальными стандартами все виды сыров выпускаются в реализацию без подразделения на сорта. Для проверки соответствия качества сыра конкретного наименования требованиям нормативного документа, регламентирующего технологию его производство и свойства, проводят испытания сыра по физико-химическим показателям, затем – по органолептическим показателям. В первую очередь определяют органолептические показатели идентификации (для твердых и полутвердых сыров): соответствие по форме, размерам (длине, ширине, высоте, диаметру) и массе, установленным в документе на данный вид сыра. Затем дают словесную характеристику внешнего вида, вкуса и запаха, консистенции, рисунка, цвета теста – для твердых и полутвердых сыров или вкуса и запаха, консистенции, вида на разрезе, цвета теста – для плавленых сыров. После этого сравнивают значения всех показателей испытанных сыров со значениями показателей, определенными документом, и делают вывод о соответствии качества продукта установленным требованиям. При оценке качества новых видов сыров, сыров, представленных на конкурс, и в других аналогичных случаях, можно использовать 100-балльную систему оценки по ГОСТ 7616–85. Согласно этой системе, по каждому из нижеперечисленных органолептических показателей сыру может быть присвоено определенное максимальное количество баллов: вкус и запах – 45, консистенция – 25, рисунок – 10, цвет – 5, внешний вид – 5, маркировка, упаковка – 10, итого: 100. 32 За те или иные отклонения от нормы предусмотрено снижение количества баллов по всем показателям. Сыры, набравшие в сумме 86–100 баллов, относят к высшему сорту с оценкой по вкусу не ниже 38 баллов. Сыры, набравшие 75–85 баллов и по вкусу не менее 34 баллов – к первому сорту. Практическая часть Методика проведения занятия. Занятие проводится в экспериментальном цехе по подгруппам студентов после созревания сыра. Содержание занятия. 1. Собеседование по теме. 2. Выполнение расчетов выхода сыра, фактического расхода смеси, потерь в ходе созревания. 3. Проведение дегустации образцов сыра обеих бригад. 4. Заполнение технологического журнала. Контрольные вопросы: 1. Какое влияние на качество сыра оказывает микрофлора сырого молока? 2. Что такое раннее и позднее вспучивание сыра? 3. Какое влияние на качество сыра оказывают условия хранения и транспортирования молока? 4. Какие пороки вкуса сыра могут быть вызваны неправильным кормлением животных? 5. Какие технологические режимы производства сыра и как могут сказаться на консистенции сыра? 6. Какая связь существует между показателями качества сыра и его химическим составом? 7. Какие пороки внешнего вида сыра вы знаете и каковы их причины? 1. 2. 3. 4. 5. 6. 7. 8. Рекомендуемая литература ГОСТ 7616–85. Сыры сычужные твердые. Технические условия. ТУ 10.02.901–91. Сыр пикантный. Технические условия. ТУ 49 471–78. Сыр сусанинский полутвердый. Технические условия. ТУ 9225-00256702010–2002. Сыр новороссийский. Техн. условия. ГОСТ Р 52686–2006. Сыры. Общие технические условия. ГОСТ Р Сыры полутвердые. Технические условия. ГОСТ Р 52685–2006. Сыры плавленые. Общие технические условия. Сборник технологических инструкций по производству твердых сычужных сыров.– Углич: НПО «Углич», 1989.– 218 с. 33 9. Технология сыра: Справочник / Г.А. Белова, И.П. Бузов, К.Д. Буткус и др.; под общ. ред. Г.Г. Шилера.– М.: Легкая и пищевая промышленность, 1984.– 312 с. ПРИЛОЖЕНИЯ Приложение 1 Особенности выработки пикантного сыра (выдержки из ТУ 10.02.901–91. Сыр пикантный. Технические условия) Пикантный сыр относится к группе полутвердых сыров, самопрессующихся, с низкой температурой второго нагревания, созревающих при участии мезофильной молочнокислой микрофлоры и микрофлоры сырной слизи. Физико-химические показатели. Массовая доля жира в сухом веществе, в % Массовая доля влаги, в % Массовая доля соли, в % Форма – прямоугольный брусок, см Масса, кг – не менее 55. – не более 44. – 2–2,5. – 28×14×10. – 3–4. Технологические особенности. Температура пастеризации смеси, оС Температура свертывания, оС Масса закваски, в % Состав закваски – мезофильные молочнокислые бактерии и микрофлора сырной слизи. Масса CaCl2, г/100 кг смеси Разрезка и постановка зерна, мин Размер зерна (крупное), мм Вымешивание до второго нагревания, мин Кислотность сыворотки перед вторым нагреванием, оТ Температура второго нагревания, оС Вымешивание после второго нагревания, мин Размер зерна в конце обработки, мм Формование Самопрессование с многочисленными переворачиваниями, час Посолка в 20–22% рассоле, час при температуре (10±2)оС В процессе созревания при температуре (15±1)оС способствуют наведению на поверхности головки сырной слизи путем протирания влажной салфеткой (6–8% солевой раствор). Мойка, обсушка через (суток) Парафинирование Выпускается в реализацию в 35-суточном возрасте 34 – 70–72. – 30–32. – 0,5–1. – 25±15. – 15±5. – 9 ± 1. – 20–25. – 16–17. – 38–40. – 25–40. – 7±1. – наливом. – 4–6. – 30–36. – 28±2. Пикантный сыр характеризуется выраженным сырным, пикантным вкусом и ароматом, с легкой кислотностью и легким запахом аммиака, допускается слабая горечь. Консистенция нежная, тесто пластичное. Рисунок пустотный, глазки неправильной угловатой или щелевидной формы. Приложение 2 Особенности выработки сусанинского сыра (выдержки из ТУ 10.02.901–91. Сыр пикантный. Технические условия) Сусанинский сыр относится к группе полутвердых сыров с низкой температурой второго нагревания. Физико-химические показатели. Массовая доля жира в сухом веществе, в % Массовая доля влаги, в % Массовая доля соли, в % Форма – прямоугольный брусок, см Масса, кг – не менее 45. – не более 48. – 1–1,8. – 25×12×10. – 4–5. Технологические особенности. - пастеризация, нормализация, свертывание – в общепринятом в сыроделии режиме; - состав закваски – мезофильные молочнокислые бактерии (3–5%) и болгарская палочка (0,05–0,1%) или препарат БК-Углич №7К; - разрезка сгустка и постановка зерна – (15±5) мин; - размер зерна – (6±1) мм; - после постановки зерна удаляют (90±10)% сыворотки, заменяя ее пастеризованной водой с температурой (39±1)оС в количестве, равном удаленной сыворотке; - одновременно с водой вносят поваренную соль из расчета (750±250) г на 100 кг смеси; - температура второго нагревания должна быть 36–38оС; - продолжительность вымешивания при температуре второго нагревания 35–45 мин; - кислотность сыворотки в конце обработки (7±1)оТ; - сыр формуется из пласта 20–25 мин; - самопрессование в индивидуальных формах (35±15) мин; - принудительное прессование 10–20 кПа – (2,0±0,5) час; - посолка в рассоле 20–22% при температуре (10±2)оС в течение (8±2) час; - созревание при (13±1)оС в течение всего периода созревания. Выпускается в реализацию в возрасте не менее 15 суток. Сусанинский сыр характеризуется кисломолочным, слабовыраженным сырным вкусом, допускается легкая горечь. 35 Консистенция – нежная, однородная. Рисунок – глазки круглой, слегка сплюснутой или угловатой формы, допускается отсутствие рисунка. Приложение 3 Особенности выработки голландского сыра (выдержки из сборника технологических инструкций по производству твердых сычужных сыров) Голландский (брусковый) сыр относится к группе полутвердых сыров с низкой температурой второго нагревания. Физико-химические показатели. Массовая доля жира в сухом веществе, в % Массовая доля влаги, в % Массовая доля соли, в % Форма – прямоугольный брусок, см Масса, кг – не менее 45. – не более 44. – 1,5–3. – 28×14×10. – 4–5. Технологические особенности. - температура пастеризации, нормализация, доза СаСl2, молокосвертывающего препарата – общепринятые; - состав закваски – мезофильные молочнокислые бактерии (0,5–1,0%); - температура свертывания 30–34оС, время – (30±5) мин; - разрезка и постановка зерна – (20±5) мин; - размер зерна после постановки (8±1) мм, в конце обработки – (5±1) мм (среднее по размеру); - вымешивание перед вторым нагреванием – (20±5) мин; - температура второго нагревания – 38–42оС; - нарастание кислотности перед вторым нагреванием – 1–1,5 оТ; - вымешивание после второго нагревания – (40±20) мин; - кислотность сыворотки в конце обработки 15–16 оТ; - сыр формуется из пласта; - время подпрессовки пласта – (20±5) мин; - самопрессование в индивидуальных формах 20–50 мин; - прессование под давлением 10–50 кПа – (2±0,5) час; - активная кислотность (рН) в конце прессования – 5,5–5,8 ед. рН; - оптимальная массовая доля влаги –43–45%; - посолка в рассоле (18–22%) в течение (3,0±0,5) суток при температуре (10±2)оС; - температура созревания 12–15оС; - после наведения сухой прочной корки (25–30 сут.) сыр парафинируют; 36 - общая продолжительность созревания – 60 суток. Выпускается в реализацию в возрасте не менее 60 суток. Готовый сыр характеризуется выраженным сырным вкусом, с наличием остроты и легкой кислотности. Консистенция – тесто пластичное. Рисунок – глазки круглой, овальной или угловатой формы размером 2–4 мм. Приложение 4 Особенности выработки новороссийского сыра (выдержки из ТУ 9225-00256702010–2002. Сыр новороссийский. Технические условия) Новороссийский сыр относится к группе полутвердых сыров с низкой температурой 2-го нагревания, с повышенным уровнем молочнокислого процесса. Физико-химические показатели. Массовая доля жира в сухом веществе, в % Массовая доля влаги, в % Массовая доля соли, в % Форма – цилиндр диаметром 10–11 см высотой 5–8 см. Масса, кг – 50±1,6. – не более 50. – 1–2. – 0,5 – 0,8. Технологические особенности: - температура пастеризации, нормализация, свертывание – общепринятые режимы, допускается повышение температуры пастеризации до 78оС; - состав бактериальной закваски – мезофильные молочнокислые бактерии в количестве 3–4% и 0,1% болгарской или сырной палочки для ускорения молочнокислого процесса; - рекомендуется использовать препарат (3–4%) БК-Углич №7К; - температура свертывания (33±1)оС, время – (30±5) мин; - постановка крупного зерна (15±2) мм; - время разрезки и постановки – 20 мин; - удаление 30% сыворотки; - кислотность сыворотки перед вторым нагреванием должна быть на 3–4) оТ больше, чем после разрезки; - вымешивание (20±5) мин; - перед вторым нагреванием вносят воду с температурой (43±2)оС в количестве 30–50%; - температура второго нагревания 38–40оС, в конце второго нагревания вносят поваренную соль в количестве (200±50) г на 100 кг смеси; - вымешивание при температуре второго нагревания – 30–40 мин; - размер зерна в конце обработки – (9±1) мм; - формование насыпью в пластмассовые перфорированные формы; 37 - температура сырного зерна с сывороткой во время слива (заполнения форм) (42–43)оС; - самопрессование (2,0±1,0) час при температуре 22–25оС с многократным переворачиванием; - посолка в формах в рассоле 18–20% концентрации при температуре (10±2)оС 14–15 часов; - созревание при температуре 10–12оС не менее 10 суток. Выпускается в реализацию в возрасте не менее 10 суток. Новороссийский сыр характеризуется умеренно выраженным сырным вкусом, слегка кисловатым. Допускается легкая пряность, слабо кормовой привкус и наличие слабой горчинки. Тесто нежное, пластичное, однородное, допускается слегка плотное, ломкое на изгибе или мажущееся. Рисунок – глазки овальной и неправильной угловатой формы. Приложение 5 Особенности выработки адыгейского сыра (выдержки из справочника «Технология сыра» (под ред. Г.Г. Шилера) Адыгейский сыр относится к группе мягких сыров без созревания, вырабатываемый путем термокислотной коагуляции белков молока. Физико-химические показатели: Массовая доля жира в сухом веществе, в % – 45. Массовая доля влаги, в % – не более 60. Массовая доля соли, в % – не более 2. Форма – низкий цилиндр со слегка выпуклыми боковыми поверхностями, диаметр 20 см высота 8–10 см. Масса головки, кг – 1–2,5. Технологические особенности. - температура пастеризации нормализованной смеси 93–95оС; - в горячую смесь вносится кислая сыворотка (кислотность 120–150оТ) в количестве 8–10% при осторожном помешивании; - выдержка для полного осаждения белков (появление светлой прозрачной сыворотки) – 3–5 минут; - удаление 60–70 % сыворотки; - внесение поваренной соли – 0,5–1 кг на 100 кг исходной смеси; - выдержка 5 минут; - фасование оставшейся сырной массы в индивидуальные формы – 5–10 минут; - самопрессование с многократным переворачиванием –1,5–2 ч; 38 - охлаждение до температуры 10–12оС – 20 ч. Реализуется адыгейский сыр без созревания. Адыгейский сыр характеризуется чистым пряным, слегка кисловатым вкусом, с выраженным вкусом и запахом пастеризации. Консистенция нежная, в меру плотная. Рисунок – глазки неправильной формы, допускается отсутствие глазков. Приложение 6 Особенности выработки брынзы (выдержки из справочника «Технология сыра» (под ред. Г.Г. Шилера) Брынза относится к группе мягких рассольных сыров. Физико-химические показатели. Массовая доля жира в сухом веществе, в % – не менее 45. Массовая доля влаги, в % – не более 53. Массовая доля соли, в % – 3–5 Форма – брусок с квадратным основанием 10×10×8 см. Масса, кг – 1–1,5. Технологические особенности. - пастеризация, нормализация в обычном для сыров режиме; - температура свертывания – 28–33оС; - продолжительность свертывания – 40–70 минут; - состав закваски – мезофильные молочнокислые бактерии 0,8–2%; - разрезка сгустка на кубики со стороной 15–20 мм; - температура второго нагревания – 33оС; - вымешивание до готовности зерна – 15–20 мин; - по мере готовности зерна из ванны удаляют сыворотку до поверхности осевшего зерна; - на стол устанавливается рама высотой 15–20 см, выстланная серпянкой; - готовая сырная масса вручную или наливом в течение 5–8 минут подается на формовочный стол; - укрыв выложенную сырную массу серпянкой, помещают щит с грузом из расчета 15 кг на 1 кг массы; - продолжительность прессования 2,0-2,5 часа; - отпрессованный пласт режется на бруски 10×10 см; - посолка в 18–22% рассоле при температуре 10–12 оС в течение 5 суток; - после посолки брынза плотно укладывается в бочки, заливается рассолом концентрации 16–18 % и созревает в течение 20 суток. 39 Готовая к реализации брынза характеризуется чистым кисломолочным, в меру соленым вкусом. Консистенция – тесто нежное, умеренно плотное, слегка ломкое. Рисунок отсутствует, допускается наличие небольшого количества глазков и пустот неправильной формы. Реализуется без разделения на сорта. СОДЕРЖАНИЕ ВВЕДЕНИЕ ...............................................................................................................................5 Занятие 1 ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ В СЫРОДЕЛИИ....................................................7 Занятие 2 ИЗУЧЕНИЕ ФАКТОРОВ, ВЛИЯЮЩИХ НА СВЕРТЫВАЕМОСТЬ МОЛОКА .17 Занятия 3 и 4 ВЫРАБОТКА СЫРА...........................................................................................................22 Занятие 5 ЭКСПЕРТИЗА СЫРОВ.......................................................................................................30 ПРИЛОЖЕНИЯ....................................................................................................................34 Приложение 1 ОСОБЕННОСТИ ВЫРАБОТКИ ПИКАНТНОГО СЫРА ................................................................34 Приложение 2 ОСОБЕННОСТИ ВЫРАБОТКИ СУСАНИНСКОГО СЫРА............................................................35 Приложение 3 ОСОБЕННОСТИ ВЫРАБОТКИ ГОЛЛАНДСКОГО СЫРА ............................................................36 Приложение 4 ОСОБЕННОСТИ ВЫРАБОТКИ НОВОРОССИЙСКОГО СЫРА .....................................................37 Приложение 5 ОСОБЕННОСТИ ВЫРАБОТКИ АДЫГЕЙСКОГО СЫРА ..............................................................38 Приложение 6 ОСОБЕННОСТИ ВЫРАБОТКИ БРЫНЗЫ ...................................................................................39 40 41 Ответственный за выпуск А.Г. Титов Корректор Г.Н. Елисеева Заказ № 316 –Р. Тираж 100 экз. Подписано в печать 27.08.2009 г. ИЦ ВГМХА 160555, г. Вологда, с. Молочное, ул. Емельянова, 1 42