Джоган О.М., Костенко О.П. Методы изготовления деталей из

advertisement

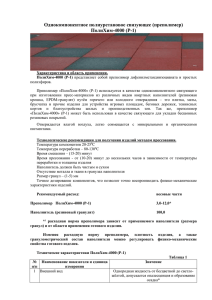

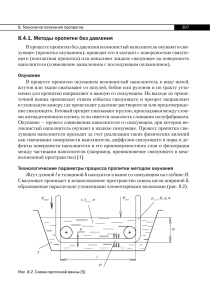

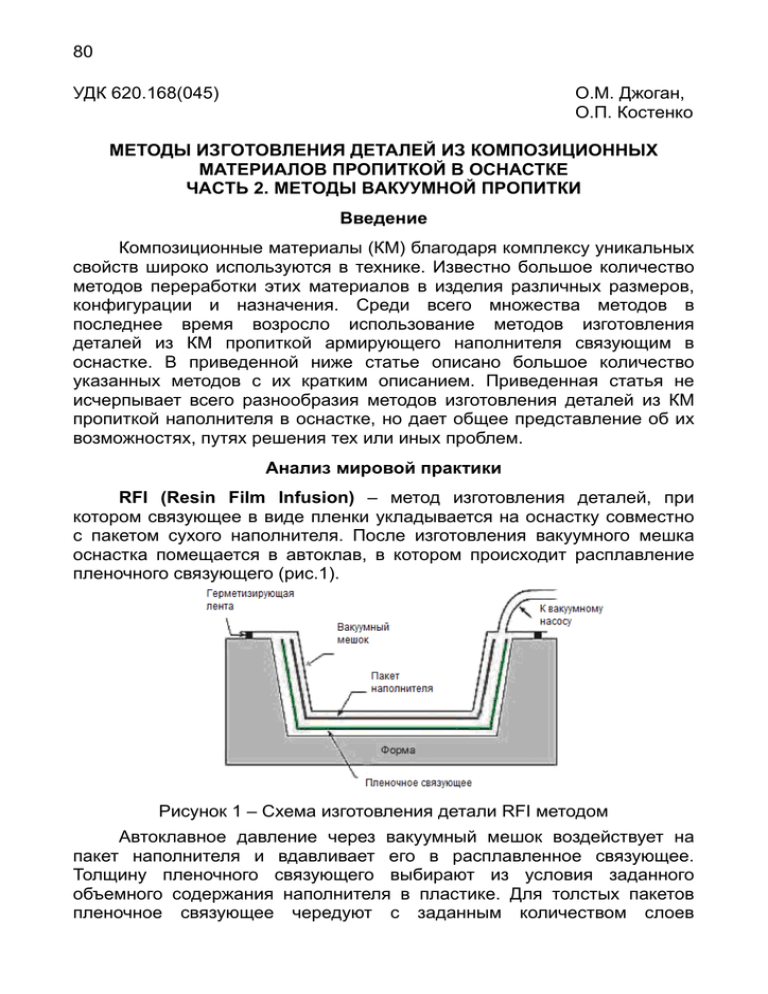

80 УДК 620.168(045) О.М. Джоган, О.П. Костенко МЕТОДЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ В ОСНАСТКЕ ЧАСТЬ 2. МЕТОДЫ ВАКУУМНОЙ ПРОПИТКИ Введение Композиционные материалы (КМ) благодаря комплексу уникальных свойств широко используются в технике. Известно большое количество методов переработки этих материалов в изделия различных размеров, конфигурации и назначения. Среди всего множества методов в последнее время возросло использование методов изготовления деталей из КМ пропиткой армирующего наполнителя связующим в оснастке. В приведенной ниже статье описано большое количество указанных методов с их кратким описанием. Приведенная статья не исчерпывает всего разнообразия методов изготовления деталей из КМ пропиткой наполнителя в оснастке, но дает общее представление об их возможностях, путях решения тех или иных проблем. Анализ мировой практики RFI (Resin Film Infusion) – метод изготовления деталей, при котором связующее в виде пленки укладывается на оснастку совместно с пакетом сухого наполнителя. После изготовления вакуумного мешка оснастка помещается в автоклав, в котором происходит расплавление пленочного связующего (рис.1). Рисунок 1 – Схема изготовления детали RFI методом Автоклавное давление через вакуумный мешок воздействует на пакет наполнителя и вдавливает его в расплавленное связующее. Толщину пленочного связующего выбирают из условия заданного объемного содержания наполнителя в пластике. Для толстых пакетов пленочное связующее чередуют с заданным количеством слоев 81 наполнителя. Связующее при пропитке может находиться в весьма вязком состоянии, но путь, на который происходит его распространение, на несколько порядков меньше, чем при RTM и VARTM методах и составляет не более 1…2 мм. Таким образом, открывается возможность использования вязких связующих, применяемых для изготовления препрегов для аэрокосмической промышленности. В источнике [1] описывается применение данного метода для изготовления монолитных подкрепленных и трехслойных панелей с сотовым или иным заполнителем. VARTM, VRTM (Vacuum Assisted RTM). В данном методе для пропитки сухого наполнителя используется только разрежение создаваемое в полости оснастки. Под действием этого перепада между полостью оснастки и источником связующего последнее движется от источника к точке подсоединения вакуумного насоса в полости оснастки, пропитывая наполнитель (рис. 2). Рисунок 2 – Схема изготовления детали VARTM методом Перепад давления не превышает 0,095 МПа, что снижает требования к жесткости оснастки. В этой связи представляется возможным создание упрощенной оснастки, состоящей из жесткой половины с формообразующей поверхностью и верхней гибкой мембраной, герметично закрепляемой на жесткой части. Стоимость и сложность оснастки по сравнению с методом RTM существенно снижается [2]. Ввиду явных преимуществ экономического характера в настоящее время появилось большое количество разновидностей VARTM метода, часть из которых описывается ниже. LRI (Liquid Resin Infusion) – обобщенное название методов вакуумной пропитки, аналог VARTM [3]. VI (Vacuum Infusion), VM (Vacuum Molding), RI (Resin Infusion), VRTM (vacuum RTM), VIM (Vacuum Infusion Molding), VARI (Vacuum Assisted Resin Infusion), VIP (Vacuum Infusion Process), VBRTM (Vacuum Bag RTM), VBRI (Vacuum Bag Resin Infusion), RIFT (Resin Infusion under Flexible Tooling, Ciba Geigy), MVM (Mono Vacuum Molding, Plastech), Paddle-Lite 82 (Lincoln Canoe&Kayak), VARIM (Vacuum-Assisted Resin Infusion Molding) – синонимы названия VARTM процесса. HexFIT (Hexcel Film Technology) – разновидность метода RFI фирмы Hexcel [4]. FRTM (Flexible RTM, Draper Laboratory, MIT) – вариант RFI, в котором слои пленочного связующего и сухого наполнителя укладываются между эластичными мембранами, герметизируемыми по контуру. Пакет укладывается на плоскую поверхность, вакуумируется и нагревается. Расплав связующего под действием атмосферного давления пропитывает наполнитель по направлению толщины. Далее пакет укладывается на оснастку, где проводится отверждение изделия. Применение метода FRTM существенно упрощает подготовку связующего, улучшает условия труда (операции только с сухими материалами), обеспечивает однородность пластика по толщине [5]. RIP (Resin Impregnation Process, McDonnell Douglas Corp.). В этом методе на оснастку укладывается последовательно сухой наполнитель, проницаемый для связующего слой, дренажный слой (bleeder), разделительная пленка, вентиляционный слой (breather), вакуумный мешок. Со стороны подачи связующего разделительная пленка герметизируется к оснастке, а со стороны вакуумирования совмещается с вентиляционным слоем. При пропитке связующее движется по дренажному слою, ограниченное разделительной пленкой, и сквозь проницаемый слой пропитывает наполнитель. Вентиляционный слой выравнивает давление по поверхности. Оснастка помещается в автоклав для пропитки и отверждения под давлением, при этом пропитка может осуществляться при наличии или без давления в автоклаве. В варианте RFI этого метода используется пленочное связующее, укладываемое под сухой наполнитель на оснастку, причем по торцу наполнителя укладывается ограничительный материал, препятствующий растеканию связующего [6]. VRIP (Vacuum Resin Impregnation Process, McDonnell Douglas Corp.). Метод совмещает в себе вакуумную пропитку и отверждение по схеме RIP [7]. Между методом RFI и классическим методом выкладки препрега можно расположить метод с применением наполнителя с односторонним наносом связующего. При нагреве связующее расплавляется и под действием атмосферного или избыточного давления автоклава завершает пропитку наполнителя, находящегося под вакуумом. При этом сухой наполнитель эффективно дренажирует наполнитель на всю глубину, позволяя добиться очень низкой пористости пластика для больших толщин, габаритов и отсутствия поверхностного дренажирования изделий. Примерами такого полупропитанного наполнителя являются: система ZPREG (Advanced Composites Group), Carboform (Cytec), SPRINT® (SP Systems), Semipreg (Hexcel). 83 SCRIMPTM (Seemann Composites Resin Infusion Molding Process) – комплекс VARTM методов, автором которых является William H. Seeman с коллегами. Особенностью методов SCRIMP (рис. 3) является увеличение скорости пропитки наполнителя с помощью поверхностных распространителей (нетканые и тканые высокопроницаемые материалы) и транспортных каналов, образуемых на оснастке, в заполнителе или на внутренней поверхности силиконовых многоразовых вакуумных мешков. Рисунок 3 – Схема изготовления детали SCRIMP™ методом Существуют методы изготовления подобных многоразовых мешков, имеющих достаточную степень прозрачности для контроля пропитки, высокую теплостойкость, высокие упругие свойства, антиадгезионные свойства [8, 9]. CAPRI (Controlled Atmospheric Pressure Resin Infusion, Boeing) – метод, разработанный специалистами фирмы Boeing, заключается в контроле перепада давления между источником подачи связующего и полостью в оснастке путем изменения давления в источнике ниже атмосферного. Известно, что при обычном методе VARTM за фронтом связующего под вакуумным мешком образуется полость, имеющая высокое давление, практически соответствующее давлению в источнике подачи связующего, то есть атмосферному давлению. При этом снижается почти до нуля перепад давления на вакуумном мешке и ранее подпрессованный наполнитель расширяется, снижая долю волокна в пропитанном ламинате. Использование вакуума в источнике связующего на уровне 0,05 МПа позволяет уменьшить изменение толщины пропитанного пакета. Еще одной особенностью метода является использование пульсационной подпрессовки сухого наполнителя. Деформирование наполнителя при вакуумной подпрессовке отличается линейной связью «давление - деформация» и наличием сухого трения. Последовательное приложение вакуума к пакету сухого наполнителя и сброс, повторяемые не менее 7 раз, приводят к более высокому 84 опрессованию пакета и достижению более высокой доли волокна в готовом пластике [10]. DBVI (Double Bag Vacuum Infusion, Boeing). В данном варианте VARTM метода используется двойной вакуумный мешок на оснастке. Под внутренним мешком располагается сухой наполнитель, а полость между этим мешком и оснасткой представляет собой полость, в которой движется связующее из источника, находящегося под атмосферным давлением, к вакуумному насосу. В полости между внешним и внутренним вакуумными мешками с расположенным дренажным слоем создается разрежение независимо от полости с наполнителем. По заявлению авторов метода, наружный мешок не позволяет переднему фронту связующего раздувать внутренний вакуумный мешок, увеличивая толщину изделия за счет избытка связующего. Авторы метода [11] заявляют о повышении относительной объемной доли наполнителя на 5…10% по сравнению с классическими VARTM методами. FASTRAC (FAST Remotely Actuated Resin Channely process, Air Force Research Laboratory). В данной разновидности VARTM процесса используется специальная FASTRAC мембрана с односторонним рельефным рисунком, укладываемая поверх основного вакуумного мешка. Между FASTRAC мембраной и вакуумным мешком создается контролируемый вакуум, который способствует прилеганию вакуумного мешка к рельефу мембраны и образованию мешком каналов. Глубина каналов будет наибольшей в зонах с наибольшим перепадом давления между полостями под вакуумным мешком и между вакуумным мешком и мембраной, то есть в зоне уже пропитанного наполнителя. По заявлениям авторов, данный метод увеличивает скорость распространения связующего на 100…200%. Преимуществом данного способа управлением пропиткой является то, что мембрана находится снаружи вакуумного мешка, не загрязняется, может использоваться многократно. Создавая определенный рисунок рельефа на мембране, можно управлять направлением и скоростью распространения связующего без применения дополнительных расходуемых элементов [12]. CCBM (Closed Cavity Bag Molding, Arctec Inc.) – метод изготовления многоразового вакуумного мешка. Для снижения технологических расходов в серийном производстве вакуумный мешок изготавливается из жидкого силикона, наносимого на форму шпателем или пульверизатором. Для повышения точности на форме может быть уложена фальшдеталь, моделирующая готовое изделие. Для повышения прочности вакуумный мешок армируется тканью или сеткой [13]. CVI (Control Vacuum Infusion, Polyworx). Применение программного обеспечения, моделирующего процессы пропитки наполнителя, позволяет разработать эффективные технологические схемы изготовления деталей сложной конфигурации и больших 85 габаритов, снизить технический риск и затраты на отработку технологии [14]. RLI (Resin Liquid Infusion) – VARTM метод, в котором на одностороннюю оснастку наносится связующее в жидком виде, затем укладывается сухой наполнитель и проводится изготовление вакуумного мешка с последующим приложением вакуума, обеспечивающего пропитку наполнителя преимущественно сквозь его толщину аналогично RFI методу [15]. UV VARTM (UltraViolet VARTM) – метод, в котором вместо стандартной двухкомпонентной системы связующего (смола + отвердитель) используется связующее с фотоинициаторами. Такое связующее начинает отверждаться только когда подвергается воздействию ультрафиолетового излучения. В качестве связующих эффективно используются полиэфирные, винилэфирные и эпоксидные связующие, отверждаемые при комнатной температуре с облучением лампами УФ излучения в течение 60 - 90 секунд. Температура стеклования, упругопрочностные показатели не уступают, а иногда и превышают аналогичные показатели для термически отвержденных связующих. Метод UV VARTM позволяет начать отверждение в любое время и прервать его при необходимости, существенно увеличивает продуктивность труда и снижает себестоимость продукции [16]. VARI (VAcuum Resin Infusion, Lotus Cars). В методе используется оснастка из двух частей. На оснастку предварительно наносится гелькоут и сухой наполнитель, далее форма смыкается и подключатся к частичному вакууму, под действием которого две половины оснастки подпрессовывают наполнитель. Вакуум перекрывается, открывается отверстие в наиболее низкой части формы для заливки требуемого количества связующего. Далее отверстие заливки связующего закрывается и открывается канал вакуумирования внутренней полости. Под действием атмосферного давления половины оснастки сближаются, распространяя связующее от зоны заливки к периферии оснастки. Для контроля пропитки рекомендуется изготавливать верхнюю половину оснастки полупрозрачной. После завершения пропитки вакуум перекрывается и осуществляется режим отверждения. Отверстие вакуумирования после отверждения подсоединяется к источнику давления и оснастка распрессовывается [17]. VAP (Vacuum Assisted Process, EADS Deutschland) – разновидность VARTM процесса, в котором на сухой наполнитель дополнительно укладываются особая мембрана и газопроводящий слой (breather и bleeder). Мембрана представляет собой материал, непроницаемый при перепаде давления до 0,1 МПа для связующего, но проницаемый для газов. Пропитка и отверждение происходят аналогично методам VARTM с применением аналогичной односторонней оснастки и эластичного вакуумного мешка. Метод улучшает качество 86 готового пластика за счет существенного снижения вероятности образования непропитанных зон наполнителя и уменьшения пористости пластика до 0,2%, создания благоприятного распределения давления, снижающего разнотолщинность готового изделия. Отпадает необходимость отработки технологии на новом изделии или моделирования процесса, снижаются требования к квалификации персонала [18]. PRESTOVAC (Polyflow Developments Ltd) – pазновидность VARTM метода, в котором используется двухсторонняя оснастка, позволяющая получать высокое качество обеих сторон изделия. Особенностью процесса является налив связующего поверх уложенного в оснастку сухого наполнителя до закрытия формы. После установки ответной части оснастки и герметизации по контуру формообразующая полость подключается к вакууму. Разрежение в полости стягивает обе части оснастки, заставляя связующее распространяться к источнику вакуума, пропитывая наполнитель [19]. Vac GRP (Vacuum Glassfibre Reinforced Composites, Henleycraft Ltd.) – метод, аналогичный PRESTOVAC [20]. VEC (Virtual Engineered Composites, VEC Technology) – это усовершенствованный RTM процесс с высоким уровнем автоматизации. В форму, состоящую из двух частей, наносится гелькоут и выкладывается сухой наполнитель. Далее форма закрывается, герметизируется и погружается в емкость, заполненную водой с контролируемой температурой и давлением, где и происходит инжекция связующего в полость оснастки. За счет пренебрежимо малой сжимаемости воды на оснастку передается достаточно высокое давление, равномерно распределяемое по поверхности оснастки, что обеспечивает снижение требований к жесткости оснастки. В свою очередь, малая теплоемкость процесса и использование компьютеризированного контроля температуры воды обеспечивает высокую скорость нагрева детали и точность поддержания температуры. Процессом управляет компьютер, контролирующий большое количество параметров. При высоких требованиях к качеству поверхности и для снижения технологических затрат на изготовление изделия применяется термоформуемая пленка VEC Shield. Данное покрытие представляет собой многослойную экструдированную пленку, обеспечивающую защиту от климатических воздействий, царапин, ударов, имеющую широкую цветовую гамму окраски и хорошие свойства склеивания для внутренней поверхности [21]. RIMFIRE (Robotic In-Mold FIber Reinforcement, Brunswick Corp.) – автоматизация процесса нанесения гелькоута и рубленого волокна на оснастку [22]. RIDFT (Resin Infusion between Double Flexible Tooling, Florida State University) и DRDF (Double RIFT Diaphragm Forming, University 87 of Warwick). В данном методе разделены операции пропитки наполнителя и собственно формования изделия. Сухой наполнитель укладывается между двумя мембранами (силиконовые листы, пленки), пакет герметизируется и в свободном состоянии проводится вакуумная пропитка наполнителя. Далее по завершению процесса пропитанный наполнитель в герметичной мембране укладывается на оснастку и в полости между нижней мембраной и оснасткой герметизируется и подключается к вакууму, что приводит к формообразованию пропитанного наполнителя. Далее следует этап отверждения изделия на оснастке. Данный метод позволяет снизить требования к квалификации рабочего, проводящего процесс пропитки, упрощает отработку техологического процесса изделия, уменьшает затраты на обслуживание оснастки в части, касающейся подготовки ее поверхности (очистка, покрытие разделяющими составами), снижает требования к шероховатости, герметичности и твердости поверхности. Метод ограничен способностью наполнителя утягиваться и деформироваться, обычно применяется для изготовления деталей с малой вытяжкой или одинарной кривизной [23]. VacFlo (Scott Bader) — VARTM процесс, при котором пропитка наполнителя осуществляется на оснастке, состоящей из двух относительно жестких половин, имеющих двойной герметизирующий профиль. Полный вакуум (~0,1 МПа), подводимый между герметизирующими профилями, надежно удерживает половины оснастки. Частичный вакуум (~0,05 МПа), подводимый в центральной точке оснастки, создает перепад давления с источником связующего, пропитывающий сухой наполнитель в зазоре между частями оснастки. Подвод связующего осуществляется по внутреннему контуру внутреннего герметизирующего профиля [24]. LPRIM (Low Pressure Resin Infusion Molding, Le Comte) – разновидность VARTM метода для изготовления тонкостенных оболочек. Для снижения скорости пропитки используются транспортные каналы, образованные на продольных и поперечных рифтах, выполненных из пенопласта. Точки подвода связующего расположены на продольных рифтах [25]. FFC (Flow Flooding Chamber, University of Delaware) – разновидность VARTM метода, в котором над вакуумным мешком с расположенным под ним на оснастке сухим наполнителем герметично устанавливается жесткая полость, целиком перекрывающая вакуумный мешок. При подключении полости к частичному вакууму, снижающему перепад давления на вакуумном мешке, наполнитель увеличивает свою толщину и проницаемость для связующего. После прохождения фронта последнего давление под вакуумным мешком увеличивается, выдувая вакуумный мешок и создавая между наполнителем и мешком канал распространения связующего. После пропитки наполнителя жесткая 88 полость соединяется с атмосферой, создавая повышенное давление на наполнитель со стороны вакуумного мешка. Избыточное давление опрессовывает пропитанный наполнитель и выдавливает избыток связующего. Данный метод позволяет существенно увеличить проницаемость наполнителя без применения транспортных каналов в виде поверхностных сеток или трубок, что снижает технологические расходы материалов и время на подготовку к пропитке [26]. Vacuum Induced Preform Relaxation (VIPR, University of Delaware) - вариант FFC метода, в котором герметичная полость устанавливается над частью вакуумного мешка, обычно в средней части. В начальный момент пропитки скорость фронта связующего высокая и не возникает необходимости ее ускорять в связи с вероятностью непропитки внутри плотных нитей. По мере продвижения фронта связующего его скорость падает, в связи с чем в средней части наполнителя целесообразно использовать FFC полость. После отключения вакуума под полостью атмосферное давление выдавливает связующее в непропитанную область, завершая процесс пропитки [27]. CP VARTM (Constant Pressure Infusion Process, Cytec) – в данном методе связующее находится в герметичном тонкостенном резервуаре (например из пленки), который располагается под вакуумным мешком и соединяется трубкой с наполнителем со стороны подачи. На противоположной стороне подсоединена трубка вакуумирования. Перепад давления между полостью вакуумного мешка и атмосферой сжимает резервуар со связующим и обеспечивает продвижение связующего из резервуара к наполнителю при его пропитке. По мнению авторов метода, такая схема подачи связующего снижает градиенты давления по поверхности наполнителя и повышает стабильность и повторяемость результатов пропитки [28]. KVASI, VASI (Vacuum-Assisted Sandwich Infusion, Kockum) – VARTM процесс изготовления трехслойных панелей с пенопластовым заполнителем. На поверхности заполнителя выполняется сетка канавок, выступающих в роли транспортных каналов, на пересечении которых выполнены отверстия, соединяющие верхние и нижние каналы. Подача связующего проводится к наполнителю на нижней, обращенной к оснастке, стороне трехслойной панели, а вакуумирование осуществляется на верхней стороне. По заявлению фирмы Kockum данным методом изготовлены панели площадью 65 м2 при объемном содержании наполнителя в пластике на уровне 60% и пористости не более 1% [29]. VIMP (Vacuum Infusion Molding Process) – вариант названия VARTM метода с использованием транспортных каналов поверхностного типа и канавок на легком заполнителе, как и в SCRIMP методах [30]. VIMP (Variable Infusion Molding Process, S&M Composites) – VARTM метод, в котором используется двухсторонняя жесткая или 89 полужесткая оснастка, а связующее подается внутрь пакета сухого наполнителя, содержащего слой с высокой проницаемостью, играющий роль двумерного интегрального транспортного канала, эффективно проводящего связующее. Подведение связующего к внутреннему слою или нескольким слоям осуществляется по нормали к направлению наполнителя через трубки подачи в оснастке и отверстия в слоях наполнителя [31]. HyPerVARTM (High Performance VARTM, V System Composites) – VARTM процесс, в котором для ускорения пропитки сухого наполнителя применяются поверхностные транспортные каналы в виде нетканого материала или каналов на заполнителе. Для обеспечения надежной пропитки зон с увеличенной толщиной сухого наполнителя применяются дополнительные слои поверхностных транспортных каналов двух типов: первые обладают способностью аккумулировать связующее, необходимое для пропитки наполнителя увеличенной толщины на всю толщину, а вторые слои увеличивают проницаемость указанной зоны, что компенсирует снижение скорости фронта пропитки, возникающего вследствие повышения расхода связующего. Комбинированное применение обычных транспортных каналов с разным количеством аккумулирующих слоев устраняет зоны непропитанного наполнителя для сложных вариантов армирования [32]. HyPerRTM (High Performance RTM, V System Composites) — метод, объединяющий достоинства HyPerVARTM и классического RTM методов. Оснастка содержит транспортные каналы и изготовлена методом HyPerVARTM [33]. VERITy (Vacuum Enhanced Resin Infusion Technology, National Aerospace Laboratories, Bangalore, India) - VARTM метод с использованием однонаправленного углеродного сухого наполнителя и подогрева связующего и оснастки до 45…50°С [34]. MVI (Modified Vacuum Infusion, Airbus) – VARTM процесс с применением поверхностного транспортного канала, в котором трубка вакуумирования располагается в отдельной полости, соединяемой с основной полостью сухого наполнителя посредством жертвенного слоя, непроницаемого для связующего. Метод позволяет снизить расход связующего и технологических материалов (трубки вакуумирования остаются чистыми) [35]. Выводы 1.Методы вакуумной пропитки обладают следующими достоинствами по сравнению с методами пропитки под давлением: - позволяют существенно снизить требования к оснастке и ее стоимость; - позволяют изготовить конструкции больших габаритов; - упрощен визуальный контроль пропитки наполнителя. 90 2. Недостатки, ограничивающие применение методов вакуумной пропитки в аэрокосмической промышленности: - недостаточные теплопрочностные свойства существующих низковязких связующих, параметры трещиностойкости и вязкости разрушения; - неоднородность объемной доли волокна по изделию, пористость; - высокие требования к герметичности вакуумного мешка. 3. Основные направления развития указанных методов: - автоматизация этапов технологического процесса; - сокращение времени пропитки и отверждения связующего; - повышение повторяемости и качества пропитки, разработка и внедрение методов контроля качества; - сокращение расхода вспомогательных технологических материалов; - создание крупногабаритных, интегральных агрегатов со сложной неоднородной структурой за один технологических цикл. Список использованных источников 1. Patent № 4,622,091 (US), Int. Cl.4 B32B 31/20. Resin film infusion process and apparatus/Leslie E. Letterman; The Boeing Comp. – Appl. No.: 676,427; Filed: Nov. 29, 1984; Date of Patent: Nov. 11, 1986. 2. Composite materials handbook. In 5 volumes./US Army Research Laboratory Weapons & Materials Research Directorate. - Ford Belvoir, 2002. - Volume 3 of 5: Polymer matrix composites materials usage, design, and analysis. – 693 p. 3. P. Wang & ors. Characterization of Liquid Resin Infusion (LRI) filling by fringe pattern projection and in situ thermocouples /Composites Part A: Applied Science and Manufacturing, Volume 41, Issue 4, January 2010, Pages 36-44. 4. www.composite.about.com/library/PR/2001/blhexcel3.htm. 5. Patent № 5,322,665 (US), Int. Cl5. B29С 67/14. Disposable self contained cartridge or resin transfer molding and resin transfer molding method/Edward Bernardon, Michael F. Foley; The Charles Stark Draper Laboratories, Inc.– Appl. No.: 912,840; Filed: Jul. 13, 1992; Date of Patent: Jun. 21, 1994. 6. Patent № 5,281,388 (US), Int. Cl.3 B29D 3/02. Resin impregnation process for producing a resin-fiber composite/Raymond J. Palmer, William E. Moore; McDonnell Douglas Corp. – Appl. No.: 854,858; Filed: Mar. 20 1992; Date of Patent: Jan. 25, 1994. 7. Patent № 4,942,013 (US), Int. Cl.5 B29С 43/12. Vacuum resin impregnation process/Raymond J. Palmer, Gerard R. Bonnar, William E. Moore; McDonnell Douglas Corp. – Appl. No.: 329,029; Filed: Mar. 27, 1989; Date of Patent: Jul. 17, 1990. 91 8. Patent № 4,902,215 (US), Int. Cl.4 B29С 43/02. Plastic transfer molding techniques for the production of fiber reinforced plastic structures/William H. Seemann. – Appl. No.: 333,747; Filed: Mar. 30, 1989; Date of Patent: Feb. 20, 1990. 9. Patent № 5,052,906 (US), Int. Cl.5 B29С 43/02. Plastic transfer molding apparatus for the production of fiber reinforced plastic structures/William H. Seemann; Seemann Composite System, Inc. – Appl. No.: 453,824; Filed: Dec. 21, 1989; Date of Patent: Oct. 1, 1991. 10. Patent № 7,334,782 B2 (US), Int. Cl. B29С 45/14. Controlled atmospheric pressure resin infusion process/Jack A. Woods, Andrew E. Modin & ors; The Boeing Comp. – Appl. No.: 10/485,725; Filed: May. 28, 2003; Date of Patent: Feb. 26, 2008. 11. Patent № 7,413,694 B2 (US), Int. Cl. B29С 45/02. Double bag vacuum infusion process/John C. Waldrop, Bruce Harshman & ors; The Boeing Comp. – Appl. No.: 09/731,945; Filed: Dec. 7, 2000; Date of Patent: Aug. 19, 2008. 12. Shawn M. Walsh, Bruse K. Fink. Achieving low cost composite processes through intelligent design and control. U.S. Army Research Laboratory//SM1.- P.1-12. 13. Patent № 5,665,301 (US), Int. Cl.6 B29C 70/44. Apparatus and method for forming fiber reinforced composite articles/John Sulo Matias Alanko; Arctek Inc. – Appl. No.: 500,590; Filed: Jul. 11, 1995; Date of Patent: Sep. 9, 1997. 14. www.polyworx.com/pwx/cvi. 15. Mel H. Schwartz. Innovations in materials manufacturing, fabrication, and environmental safety – CRC Presse, 2010. – 814 p. 16. Presented of Composites`97 Manufacturing & Tooling Conference Advisory Committee Liquid molding Session: Emerging Low Cost Manufacturing Process for UV Cure Resins. Jan. 21, 1997. 17. L. Joubaud, F. Trochu, J. Le Corvec, «Simulation of the Manufacturing of an Ambulance Roof by Vacuum Assisted Resin Infusion (VARI)», Composites 2002 Convention and Trade Show, Composites Fabricators Association, (2002). 18. Patent № 01/68353 A1 (WO), Int. Cl.7 B29C 70/44. Method and device for producing fibre-reinforced components an injection method/J. Filsinger, T. Lorenz & ors. – Filed: 17.03.2000; Date of Patent: 20.09.2001. 19. A.F. Johnson, M.W.R. Brown, P.D. Coates. Reactive processing of polimers – ISmithers Rapra Publishing, 1994. – 136 p. 20. www.henleycraft.co.uk/VacGRP/Vac%20GRP.htm. 21. Sorencen E. Sorencen’s guide to powerboats: how to evaluate design, construction, and performance/International Marine/Ragged Mountain Press, 2007. – 497 p. 22. Patent № 7,597,760 (US), Int. Cl.3 B05B 15/02. Apparatus and method for making preforms in mold/Scott A. Lammers, Johathan W. Schacher, Christian S. Anderson, Steve H. Olson; Brunswick Corp. – Appl. 92 No.: 391,25; Filed: Mar. 29, 2006; Date of Patent: Oct. 6, 2009. 23. Patent № 2007/0278718 A1 (US), Int. Cl. B29С 41/00. Resin infusion between double flexible tooling system/Okenwa O.I. Okoli, Alvin Paul Lim – Appl. No.: 11/789,805; Filed: Apr. 25, 2007; Pub. Date: Dec. 6, 2007. 24. Scott Bader. Crystic Composites Handbook. - Scott Bader Company Ltd, Second edition, 2005. 25. Patent № 5,096,651 (US), Int. Cl5. B29С 43/20. Method for manufacturing an object of synthetic resin/Adolf le Comte.– Appl. No.: 527,450; Filed: May 23, 1990; Date of Patent: Mar. 17, 1992. 26. Patent № 2007/040797 A2 (WO), Int. Cl. B29С 70/00. Vacuum assisted resin transfer molding techniques with flow flooding chamber/N. Vernin & ors; University of Delaware – Filing Date: 01.08.2006; Publ. Date: 12.04.2007. 27. Patent № 2010/0072677 A1 (US), Int. Cl. B29С 45/16. Apparatus and method for perform relaxation and flow control in liquid composite molding processes/Justin B. Alms, James L. Glancey, Suresh G. Advani; University of Delaware – Appl. No.: 12/541,004; Filed: Aug. 13, 2009; Date of Patent: Mar. 25, 2010. 28. Patent № 2010/059514 A2 (WO), Int. Cl. B32B 5/22. Constant pressure infusion process for resin transfer molding/M.D. Smith, V. Doyle; Cytec Technology Corp. – Filing Date: 13.11.2009; Publ. Date: 27.05.2010. 29. Sara Black. Fighting ships augment combat readiness with advanced composites//High Performance Composites. – September, 2003. – P.30-33. 30. Hammami, B.R. Gebart. Analysis of the Vacuum Infusion Molding Process., Polymer Composites, Vol. 21, No.1, Pages 28-40 (February 2000). 31. Morgan P. Carbon fibers and their composites / Morgan P. – Boca Raton: Taylor & Francis, 2005. – 1153 p. (Materials engineering; vol.27). 32. Patent № 6,964,562 B2 (US), Int. Cl.7 B29С 70/48. Highperformance infusion system for VARTM fabrication/Michael Louderback, Daniel Brennan, Raymond Cabales; V System Composites, Inc . – Appl. No.: 10/420,398; Filed: Apr. 22, 2003; Date of Patent: Nov. 15, 2005. 33. Barry Berenger. Liquid Composite Molding Achieves Aerospace Quality//High Performance Composites. – November, 2003. – P.44-49. 34. Srinava V.,Suresh Chand Jangir & ors, «Non-destructive evaluation of co-cured wing for SARAS», Proceeding of the International Conference on Aerospace and Technology, Bangalore, India(2008). 35. Adem Onur Miskbay. Process characterization of composite structures manufactured using resin impregnation techniques: Thesis for the degree of Master of Science in Mechanical Engineering. – Middle East Technical University, 2008. – 123 p. Поступила в редакцию 23.01.2012. Рецензент: д-р техн. наук, В.И. Постнов, УНТЦ «ВИАМ, РФ, г. Ульяновск.