Технология изготовления ПКМ способом пропитки пленочным связующим Д.И. Коган

advertisement

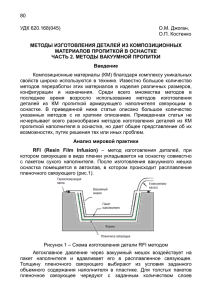

ВИАМ/2011-205780 Технология изготовления ПКМ способом пропитки пленочным связующим Д.И. Коган Л.В. Чурсова кандидат технических наук А.П. Петрова доктор технических наук Март 2011 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более, чем в 30-ти научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4-х филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках Международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат Государственных премий СССР и РФ, академик РАН Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Клеи. Герметики. Технологии», №6, 2011 г. Электронная версия доступна по адресу: www.viam.ru/public Технология изготовления ПКМ способом пропитки пленочным связующим Д.И. Коган, Л.В. Чурсова, А.П. Петрова Всероссийский институт авиационных материалов Разработана технология изготовления изделий из полимерных композиционных материалов способом пропитки эпоксидным связующим ВСЭ-20. Показано, что такая технология обеспечивает получение ПКМ с физико-механическими характеристиками того же уровня, что и у материалов, изготавливаемых по традиционной препрегово-автоклавной технологии. Ключевые слова: полимерные композиционные материалы (ПКМ), углепластики, клеевые препреги, Resin Film Influsion (RFI). В настоящее время ведущие зарубежные и отечественные ученые активно ведут исследования, направленные на разработку материалов и технологий, позволяющих снизить затраты при изготовлении изделий из полимерных композиционных материалов обеспечивающих снижение изготовления детали, (ПКМ). Одной трудоемкости является и технология из таких технологий, энергоемкости пропитки процесса пленочными связующими (Resin Film Infusion – RFI) [1]. Данную технологию активно используют за рубежом при производстве различных деталей авиационной техники, благодаря ряду несомненных преимуществ: процесс пропитки наполнителя связующим совмещен в ней с процессом формования детали так же, как и в технологиях пропитки под давлением (RTM) и вакуумной инфузии (Vacuum Infusion) [1, 2, отчет NAS1-20546–2001 компании «Боинг»]. При этом пропитку наполнителя осуществляют не в продольном, а в поперечном направлении, что значительно сокращает путь, который необходимо преодолеть связующему, а также время пропитки [Инф. лист ITA 272а–2007 компании «Hexcel соrр.», США]. Ряд пленочных связующих, применяемых сегодня, обладает реологическими характеристиками, позволяющими изготавливать изделия из ПКМ вакуумным способом [Инф. листы FTU 116с–2007 компании «Hexcel соrp.», PDS1189/06.09/4–2009 и PDS1205/09.10/6–2010 компании «Advanced Composites Group Ltd.», Великобритания]. Таким образом, отпадает необходимость в приобретении автоклава (стоимость которого может доходить до нескольких миллионов долларов) и дорогостоящей оснастки. Применение технологии RFI позволяет использовать заранее сформированные пакеты наполнителя – так называемые преформы [3], применение которых существенно снижает трудоемкость изготовления детали за счет сокращения цикла выкладки. Технология пропитки пленочными связующими позволяет также использовать прошитые в трансверсальном направлении пакеты наполнителя, что повышает в получаемом пластике характеристики вязкости разрушения и стойкости к ударным воздействиям. Еще одним несомненным преимуществом вышеуказанного способа получения деталей из ПКМ является возможность изготовления деталей с заданным объемным содержанием наполнителя в пластике и, как следствие, с заданными геометрическими и упругопрочностными характеристиками. Это связано с тем, что связующее в виде пленки заранее укладывается на оснастку в требуемом количестве, что позволяет достичь в пластике заданного соотношения наполнитель/матрица [Отчет NAS1-20546–2001 компании «Боинг»]. На свойства полимерных композиционных материалов, изготавливаемых по технологии пропитки пленочными связующими, большое влияние оказывают правильно выбранные режимы формования, а также структура технологического пакета. Целью представленной работы была разработка технологии, обеспечивающей получение способом пропитки пленочным связующим ПКМ с физико-механическими характеристиками на уровне материалов, изготавливаемых по традиционной препрегово-автоклавной технологии. В качестве связующего было выбрано модифицированное эпоксидное связующее марки ВСЭ-20. В качестве армирующего наполнителя была выбрана равнопрочная ткань арт. 3692 (на основе углеродных волокон Toho Теnах-Е НТА 5131 200 tex f 3000 t0) производства фирмы «Porcher ind.». Для выбора режимов формования образцов ПКМ был проведен анализ реологических характеристик связующего. На реометре AR2000ex фирмы «TAinstuments» при скорости нагрева 2 град/мин был определен динамический профиль вязкости связующего. По профилю вязкости было определено, что область наименьших вязкостей связующего (0,25–2,0 Па⋅с) находится в диапазоне 90–145°С (рис. 1). Определена зависимость времени гелеобразования связующего от температуры (рис. 2). Рисунок 1. Область наименьшей вязкости связующего ВСЭ-20 Температура, °С Рисунок 2. Зависимость времени гелеобразования связующего ВСЭ-20 от температуры Как видно из графика, представленного на рис. 3, время гелеобразования связующего ВСЭ-20 при 145°С (точка наименьшей вязкости) составляет менее 50 мин. В связи с очевидной невозможностью осуществления качественной пропитки наполнителя при данной температуре в ходе формования, а также в связи с риском экзотермической реакции было принято решение ограничить исследуемую характеристик связующего температурой 135°С. область реологических Рисунок 3. Профиль вязкости связующего ВСЭ-20 при изотермическом нагреве при различных температурах В ходе дальнейшей работы на реометре AR2000ex были определены профили вязкости связующего ВСЭ-20 при изотермическом нагреве при температурах 90, 105, 125 и 135°С (рис. 3). На основе полученных данных по реологии связующего были рассчитаны режимы изготовления образцов ПКМ в печи с использованием вакуума. Формование в печи осуществляли по ступенчатым режимам при температурах до 180°С и уровне вакуума в мешке 0,08–0,09 МПа. Выбор требуемого режима определяется в зависимости от толщины и размеров изготавливаемой детали. Выкладку образцов осуществляли по следующей схеме (рис. 4): на оснастку 1 укладывали слой разделительной пленки 2. Затем на разделительную пленку выкладывали слои заранее подготовленной пленки связующего 3 до получения заданной поверхностной плотности связующего в пакете. Далее выложенное связующее укрывали несколькими слоями углеродной ткани 4. Количество связующего и число слоев углеродного наполнителя рассчитывали исходя из требуемой толщины пластика и заданного объемного соотношения наполнитель/матрица на уровне 57/43%. Выложенный пакет по периметру окантовывали барьерным жгутом 5, препятствующим вытеканию связующего в стороны в процессе формования. На выложенную сборку укладывали слой жертвенной ткани 6, после чего полученный пакет (сборка) накрывали специальной мембраной 7, проницаемой для воздуха, но препятствующей выходу из пакета связующего. На мембране закрепляли цулагу 8. Готовую сборку накрывали дренажным материалом 9 и запаковывали в вакуумный мешок 10, загерметизированный барьерным жгутом 11. Рисунок 4. Технологический пакет для формования: 1 – оснастка; 2 – слой разделительной пленки; 3 – слои пленки связующего; 4 – слои углеродной ткани; 5 – барьерный жгут; 6 – слой жертвенной ткани; 7 – специальная мембрана; 8 – цулага; 9 – дренажный материал; 10 – вакуумный мешок; 11 – герметизирующий жгут В изготовленных углепластиках была определена объемная доля наполнителя, объемная пористость, толщина монослоя (табл. 1). Таблица 1. Физические свойства углепластиков на основе связующего ВСЭ-20 Углепластик ВСЭ-20/3692 Толщина плиты, мм 1,021 1,99 4,10 Визуальный осмотр Толщина монослоя, мм 0,204 0,199 0,205 отформованных Объемная доля наполнителя, % 56,50 57,80 56,11 образцов Объемная пористость, % 0,8 0,6 1,1 показал, что на поверхности панелей имеются дефекты в виде раковин, которые, вероятно, образованы пузырьками воздуха, не проникнувшими через жертвенный слой в мембрану. Сделано предположение, что процесс пропитки жертвенного слоя связующим оказался быстрее процесса деаэрации пакета. При этом мембрана, расположенная на поверхности жертвенного слоя, препятствовала удалению из него связующего. В результате на поверхности пакета сформировался пропитанный связующим слой ткани, препятствующий проникновению через него пузырьков воздуха. Для решения этой проблемы было предложено при сборке пакета вводить дополнительный впитывающий слой между жертвенным слоем и мембраной. Таким образом, излишки связующего вместе с пузырьками воздуха проникали сквозь жертвенную ткань во впитывающий слой, вместе с которым удалялись в процессе разборки отформованного пакета. Для предотвращения образования раковин на поверхности пластика со стороны оснастки также предложено ввести в состав технологического пакета жертвенный и впитывающий слои, укладываемые между пленкой связующего и оснасткой. Также для дополнительной деаэрации пакета в ходе формования предложено по периметру сборки расположить фитили из стеклоровинга на расстоянии не более 500 мм друг от друга. Фитили следует располагать таким образом, чтобы они имели контакт по торцу сборки со всеми слоями заготовки (рис. 5). Рисунок 5. Технологический пакет для формования по технологии RFI По разработанной технологии были изготовлены плиты углепластика на основе связующего ВСЭ-20 и углеродной ткани арт. 3692. При этом для формования был использован режим, предполагающий промежуточную ступень при 105°С, обеспечивающую пропитку армирующего наполнителя связующим. Визуальный осмотр изготовленных плит показал, что на их поверхности отсутствуют раковины и какие-либо другие дефекты. Из полученных плит углепластика были изготовлены образцы и проведена оценка физико-механических характеристик ПКМ. Для корректной оценки свойств полученного углепластика проведено их сравнение со свойствами материалов-аналогов, применяемых в настоящее время для производства конструкций из ПКМ для изделий гражданской авиационной техники. В качестве отечественных материалов-аналогов были выбраны углепластики на основе эпоксидного связующего ЭДТ-69Н и равнопрочных углеродных тканей УТ-900 (ООО «Аргон», Россия) и арт. 3692 (фирма «Porcher ind.», Франция). В качестве импортных материалов-аналогов были выбраны углепластики на основе равнопрочных углеродных тканей и связующих М36 [Инф. лист FTU 116с–2007 компании «Hexcel соrр.», США] и МТМ45-1 [Инф. лист PDS1205/09.10/6–2010 компании «Advanced Composites Group Ltd.», Великобритания]. Указанные связующие разработаны для применения в конструкциях из ПКМ, изготавливаемых по технологии пропитки пленочными связующими. Сравнительные характеристики вышеуказанных углепластиков приведены в табл. 2. Как видно из табл. 2, углепластики на основе связующего ВСЭ-20 и углеродной ткани Porcher ind. арт. 3692 по основным упруго-прочностным характеристикам находятся на уровне зарубежных аналогов. При этом углепластик ВСЭ-20/3692 превосходит по физико-механическим свойствам углепластики на основе связующего ЭДТ-69Н (М). Таблица 2. Сравнительные характеристики импортных и отечественных углепластиков, применяемых в изделиях гражданской авиационной техники Наименование показателя Температура стеклования углепластика в исходном состоянии, °С Температура стеклования углепластика после влагонасыщения, °С Объемное содержание наполнителя, % Предел прочности при растяжении, МПа, при 20°С Модуль упругости при растяжении, ГПа, при 20°С Предел прочности при сжатии, МПа, при температуре, °С: 20 80 Предел прочности при сжатии, МПа, при 100°С Предел прочности при межслойном сдвиге, МПа, при температуре, °С: 20 100 Предел прочности при статическом изгибе, МПа, при температуре, °С: 20 80 100 ВСЭ-20/Р3692 МТМ451/CF052536R%W Вакуумный 172,0 190,0 134,1 150,0 57,3 54,3 920 903,8 64 840 Марка углепластика КМУ-11ТР КМУ-11-М(ЭДТ-69Н/УТ3692 (ЭДТ900) 69/Р-3692) Способ формования Автоклавный 117 1020 1000 950 211 98 57 57 500 900 855 63,5 65 65 67 643,7 480 390 790 670 540 600 670 67 49 М36/G986 71,8 63 39 500 400 330 1050 920 740 71 Список литературы: 1. Чурсова Л.В., Душин М.И., Хрульков А.В. и др. Особенности технологии изготовления деталей из композиционных материалов методом пропитки под давлением // Тез. докл. Межотрас. науч.-тех. конф. «Композиционные материалы в авиакосмическом материаловедении», посвящ. 100-летию А.Т. Туманова. М., 2009. 2. Sen Joyanto К., Lindsay William Е., Schuck Jon С. // 28-th Europ. Rotorcraft Forum. Bristol, 2002. 3. Lang Didier. Aerospace structures: current trends // Матер, конф. «Composites RTM infusion – 2009».