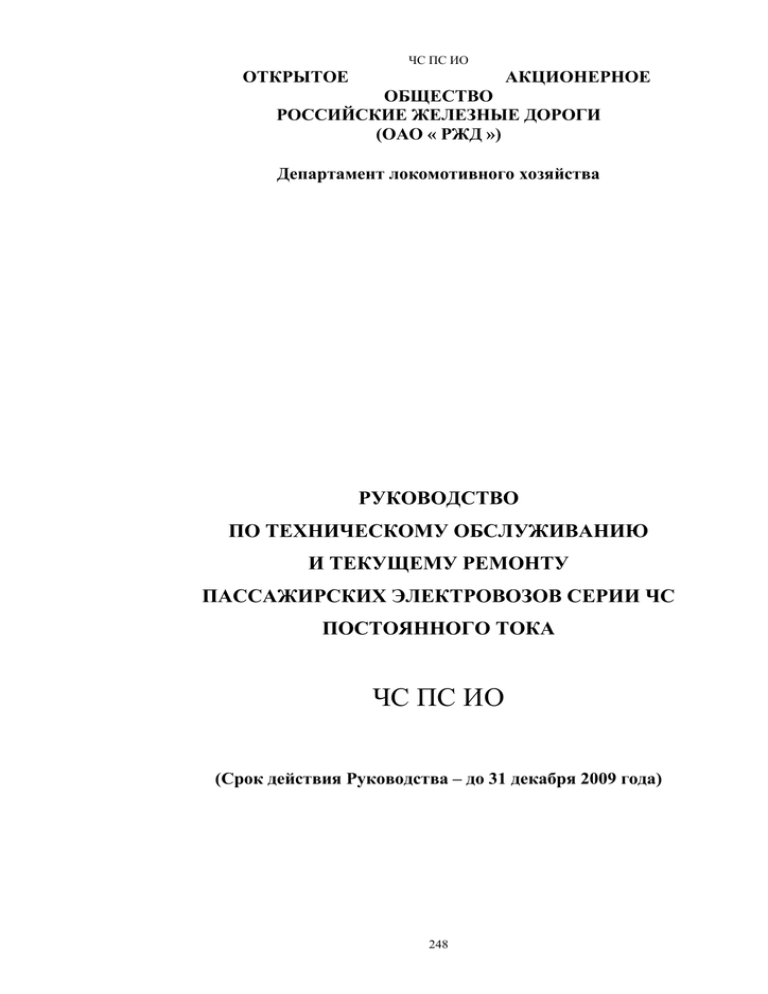

РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И

advertisement