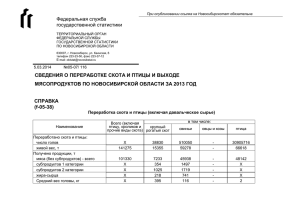

О.А.Аведова Приемка, убой и первичная переработка скота, птицы и кроликов опорный конспект лекций для обучающихся очной формы обучения по специальности 19.02.08 Технология мяса и мясных продуктов Светлый, 2014 ББК Составитель: Аведова О.А., преподаватель _________________ Методист ___________ Н.Н. Перебоева Рассмотрено на заседании МО Протокол №____ от «___»___________20___г. Председатель МО __________ /Перебоева Н.Н./ Печатается по решению Методического совета техникума, протокол № ____ от «____» ___________ 20____г. © ТОТ, 2014 © Аведова О.А. 2014 Техникум отраслевых технологий 3 Приемка, убой и первичная переработка скота, птицы и кроликов Содержание Введение……………………………………………………………………………. 4 Раздел 1. Технологический процесс убоя скота, птицы и кроликов ………..… 6 1.1. Сырьё для мясоперерабатывающей промышленности ……….…….. 6 1.2. Приемка и содержание скота, птицы и кроликов на предприятиях мясной промышленности ……………………………………….…...... 10 1.3. Убой скота, птицы и кроликов ………………..……………………… 24 Раздел 2. Переработка скота, птицы и кроликов ..……………………………... 34 2.1. Съемка шкур …………………………..……………………………….. 34 2.2. Извлечение внутренних органов …………………………….……….. 58 2.3. Распиловка туш ……………………………………………….……….. 62 2.4. Оценка качества и сортировка туш ………………………….….……. 66 2.5. Холодильная обработка……………………………….………………. 80 2.6. Механизация процесса убоя скота…………………………..………... 105 2.7. Организация технологического процесса………………….………… 115 Список рекомендуемой литературы……………………………………………… 127 Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 4 Введение Программа профессионального модуля «Приемка, убой и первичная переработка скота, птицы и кроликов» включает наиболее значимые темы и разделы, успешное изучение которых является одной из основ профессиональной подготовки студентов товаров в части освоения основного вида профессиональной деятельности: Приемка, убой и первичная переработка скота, птицы и кроликов и соответствующих профессиональных компетенций: 1. Проводить приемку всех видов скота, птицы и кроликов. 2. Производить убой скота, птицы и кроликов. 3. Вести процесс первичной переработки скота, птицы и кроликов. 4. Обеспечивать работу технологического оборудования первичного цеха и птицецеха. Цель дисциплины – сформировать у студентов систему знаний и умений в области процессов первичной переработки скота, птицы и кроликов. В результате изучения профессионального модуля в соответствии с требованиями федерального государственного образовательного стандарта среднего профессионального образования по специальности 260203 Технология мяса и мясных продуктов обучающиеся должны: Иметь практический опыт: 1. Приемки скота, птицы и кроликов; 2. Первичной переработки скота, птицы и кроликов; 3. Размещения мяса в камерах холодильника; 4. Эксплуатации и технического обслуживания технологического оборудования по первичной переработке скота, птицы и кроликов; Уметь: 1. Определять упитанность скота, категории птицы и кроликов. 2. Контролировать подготовку и передачу скота, птицы и кроликов в цеха переработки. 3. Вести процессы первичной переработки крупного и мелкого рогатого скота, свиней, сухопутной и водоплавающей птицы, кроликов. 4. Вести учет сырья и продуктов переработки. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 5 5. Проводить технологические расчеты по процессам разделки туш, переработки птицы и кроликов. 6. Оценивать качество вырабатываемого мяса, его категории. 7. Контролировать выход мяса и расход энергоресурсов. 8. Выбирать необходимые способы холодильной обработки. 9. Контролировать режимы холодильной обработки. 10. Обеспечивать рациональное использование камер холодильника. 11. Определять глубину автолиза мяса при обработке холодом. 12. Определять естественную убыль мяса при холодильной обработке. 13. Выбирать и обеспечивать оптимальные режимы работы технологического оборудования по первичной переработке скота, птицы и кроликов. Знать: 1. Требования действующих стандартов на перерабатываемый скот, птицу и кроликов. 2. Порядок приема скота, птицы, кроликов. 3. Порядок расчета со сдатчиками. 4. Режимы и последовательность первичной переработки скота, птицы и кроликов. 5. Методику технологических расчетов по процессам разделки туш, переработки птицы и кроликов. 6. Режимы холодильной обработки мяса, птицы и кроликов. 7. Назначение, устройство и принципы действия оборудования по первичной переработке скота, птицы и кроликов. 8. Требования охраны труда и правила техники безопасности при приеме, убое и первичной переработке скота, птицы и кроликов. Техникум отраслевых технологий 6 Приемка, убой и первичная переработка скота, птицы и кроликов Раздел 1. Технологический процесс убоя скота, птицы и кроликов Тема 1.1. Сырьё для мясоперерабатывающей промышленности Крупный рогатый скот. ГОСТ Р 54315-2011 «Крупный рогатый скот для убоя. Говядина и телятина в тушах, полутушах и четвертинах. Технические условия» Убойная масса специализированных мясных пород гораздо выше (60-70%), чем у пород молочного и комбинированного направлений (54-56%). От животных мясных пород получают наиболее ценное мясо с хорошо развитой мышечной и жировой тканями, поэтому эсктерьер1 животных имеет большое значение для мясной промышленности (рис. 1). Рис. 1. Строение тела крупного рогатого скота: а) молочной породы; б) мясной породы. Для животных мясных пород характерны скороспелость, хорошо развитые мышцы, умеренное отложение жира, который располагается главным образом между мышцами и в меньшей степени под кожей и около органов. Преимущества имеют и качественные показатели мяса. Такое мясо нежное, сочное и вкусное. Особо необходимо отметить абердин-ангусскую и герефордскую породы скота. Мясо животных этих пород в возрасте 16-18 месяцев при специальной Экстерьер животных (франц. exterieur - от лат. exterior - внешний), внешний вид и телосложение животного. Экстерьер животных оценивают внешним осмотром и промерами отдельных частей тела; результаты оценки выражают в баллах. 1 Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 7 системе кормления по своим качествам, прежде всего по вкус, намного превосходит обычную говядину. Это мясо еще называют мраморным, так как благодаря внутримышечным прослойкам жира, по своей структуре оно напоминает этот камень. Поэтому мировое животноводство в последнее время сосредоточило основные усилия на разведении этих пород. Мясо молочно-мясных пород характеризуется более низким качеством, в нем больше костей и соединительной ткани, значительно меньше внутримышечного жира, оно хуже усваивается. Из пород мясного направления продуктивности в нашей стране наибольшее распространение получили животные шортгонской и герефордской пород, масса которых у коров 550-700 кг, быков – 850-1000 кг. Убойный выход мяса и жира – 65-68%, а мяса – более 50%. Молодняк этих животных в однолетнем возрасте весит 400 кг. Поступающий на переработку крупный рогатый скот должен соответствовать требованиям ГОСТ Р 54315-2011 «Крупный рогатый скот для убоя. Говядина и телятина в тушах, полутушах и четвертинах. Технические условия». Настоящий стандарт распространяется на крупный рогатый скот для убоя, говядину и телятину в тушах, полутушах и четвертинах, предназначенных промышленной переработки на пищевые цели. В зависимости от пола и возраста крупный рогатый скот для убоя подразделяют: 1. Молодняк – бычки (МБ), бычки-кастраты (МК), телки (МТ), коровы – первотелки (МКП); 2. Взрослый скот – коровы (ВК), быки (ВБ); 3. Телята-молочники (ТМ); телята (Т). Молодняк крупного рогатого скота (КРС) подразделяют на категории: супер, прима, экстра, отличная, хорошая, удовлетворительная, низкая. Взрослый КРС подразделяют на категории: первая, вторая. Телят и телят-молочников подразделяют на категории: первая, вторая. Подразделяют на категории в соответствии с требованиями ГОСТ Р 543152011. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 8 Мелкий рогатый скот. ГОСТ Р 52843-2007 «Овцы и козы для убоя. Баранина и козлятина в тушах. Технические условия» Мелкий рогатый скот (МРС) насчитывает около 40 высокопродуктивных пород овец. В нашей стране разводят главным образом тонкорунных овец. Тонкорунные характеризуются хорошим развитием шерстного покрова и хорошими мясными качествами. Продукция, получаемая от коз, ценна и разнообразна. Это и шкуры, и шерсть, и пух, и молоко, и мясо. Многочисленные породы овец (романовская, цигейская, каракульская и другие) возникли при одомашнивании диких баранов, которые встречаются и в настоящее время. Кроме мяса, сала и молока, от домашних овец получают кожу и шерсть; от некоторых пород – теплые и красивые меха – овчину, смушку. Овцы неприхотливы к питанию и быстро размножаются. Их разводят в большом количестве по всей стране. Овцы хорошо существуют в полупустынях и горных районах, где мало подходящего корма для крупного рогатого скота. Поступающий на переработку мелкий рогатый скот должен соответствовать требованиям ГОСТ Р 52843-2007 «Овцы и козы для убоя. Баранина и козлятина в тушах. Технические условия». Настоящий стандарт распространяется на овец и коз, предназначенных для убоя, баранину, ягнятину и козлятину в тушах, предназначенных для промышленной переработки на пищевые цели. В зависимости от возраста овец подразделяют: 1. На взрослых овец – старше 12 месяцев; 2. Молодняк овец – от четырех до 12 месяцев; 3. Ягнят – от 14 дней до четырех месяцев. В зависимости от упитанности взрослых овец, коз и молодняк овец подразделяют на категории: 1. Первую; 2. Вторую. В зависимости от живой массы молодняк овец подразделяют на классы: 1. Экстра; Техникум отраслевых технологий 9 Приемка, убой и первичная переработка скота, птицы и кроликов 2. Первый; 3. Второй; 4. Третий. В зависимости от упитанности туш баранину от взрослых овец и молодняка и козлятину подразделяют на категории: 1. Первую; 2. Вторую. Подразделяют на категории в соответствии с требованиями ГОСТ Р 528432007. Свиньи. ГОСТ Р 53221-2008 «Свиньи для убоя. Свинина в тушах и полутушах. Технические условия» Свиньи, как сырьё мясной промышленности, занимают одно из основных мест. Это обусловлено хорошей плодовитостью, скороспелостью, высокими убойными выходами. По направлению продуктивности все породы свиней разделяют на три основных типа: сальный, мясной и беконный. Свиньи сального направления продуктивности характеризуются округлым, широким туловищем, небольшой головой. Конечности короткие и толстые, окорока большие, кожа тонкая. Они, как правило, скороспелые, их масса в 12месячном возрасте достигает 135-140 кг, убойный выход колеблется от 75 до 88 %, в том числе выход сала достигает 50 %. К ним относятся сибирская, миргородская, кавказская и другие породы. Основная масса свиней, которые поступают на убой — это породы мясного направления. Они имеют пропорционально развитое туловище, широкую спину и поясницу, умеренной длины конечности и хорошо развитые окорока. Убойный выход колеблется от 75 до 80 %. При хорошем откорме живая масса свиньи в возрасте 8-9 месяцев достигает 120 кг, а убойный выход 60-70 %. От свиней этого направления получают нежное, вкусное тонковолокнистое мясо. К породам этого направления относятся крупная белая, украинская степная белая и другие. Техникум отраслевых технологий 10 Приемка, убой и первичная переработка скота, птицы и кроликов Свиньи беконного направления продуктивности отличаются длинным туловищем, глубокой грудью, высокими конечностями, развитыми окороками и тонкой гладкой кожей. К этому типу свиней относятся ландрас, эстонская беконная и другие. При рациональном откорме свиней породы ландрас качество мяса и товарные показатели соответствуют требованиям мирового стандарта. Мясо, полученное от беконных свиней нежное, сочное и с твердым жиром, в нем содержится больше белков, чем жира, что повышает качество и биологическую ценность. Живая масса взрослых свиней равна 250-260 кг. Животные быстро растут и имеют высокие приросты живой массы. Убойный выход — 76-78 % при выходе мяса 74 %. В соответствии с ГОСТ Р 53221-2008 «Свиньи для убоя. Свинина в тушах и полутушах. Технические условия» ) свинина делится на пять категорий (в основном по массе туш в парном состоянии и толщине шпика над остистыми отростками между 6-м и 7-м спинными позвонками). Категории свинины: первая (беконная), вторая (мясная-молодняк), третья (жирная), четвертая (промпереработка), пятая (мясо поросят). Беконную свинину получают специальным откормом беконных пород свиней. Масса туши от 53 до 72 кг в шкуре, толщина шпика от 1,5 до 3,5 см. Предъявляются строгие требования к развитию мышечной ткани, состоянию шкуры и некоторым другим показателям. Беконная свинина — лучшее сырье для деликатесных солено-копченых изделий. У второй категории толщина шпика от 1,5 до 4 см. Это мясо от молодых животных: масса туши в шкуре от 39 до 98 кг, без шкуры — от 34 до 90 кг включительно. Туши жирной (третьей) категории имеют неограниченную массу, толщина шпика от 4,1 см и более. Масса туш свиней четвертой категории свыше 90 кг без шкуры и свыше 98 кг в шкуре, толщина шпика от 1,5 до 4 см. Свинина четвертой категории не поступает в розничную торговлю, используется для промышленной переработки, так как мясо более жесткое. Мясо поросят-молочников имеют массу тушек от 3 до 6 кг в шкуре с головой и ногами (без внутренних органов). Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 11 Птица сельскохозяйственная для убоя. ГОСТ Р 52837-2007 «Птица сельскохозяйственная для убоя. Технические условия» Сельскохозяйственная птица. Для получения мяса используют кур, уток, гусей и индеек. Скороспелость птицы и значительная энергия роста позволяют быстро и в большом количестве получать высококачественную продукцию. Птица классифицируется по направлению продуктивности, а также по географическому признаку. Яичные породы кур отличаются высокой яйценоскостью, но недостаточно выраженной мясной продуктивностью и сравнительно низким качеством мяса. У мясояичных пород качество мяса значительно лучше, чем у яичных пород. Мясные породы кур имеют большую живую массу и хорошую скороспелость. Их разводят главным образом для производства мясных цыплят (бройлеров). Живая масса петухов составляет 4,5-5,5 кг, кур — 3,4-4 кг. Убойный выход полупотрошенных тушек цыплят 80 %, потрошенных — 59-60 %, взрослой птицы — соответственно 80 и 62 %. Наиболее распространенными являются породы мясного направления продуктивности. Племенная работа направлена на повышение выхода мяса, снижение затрат на корм, повышение яйценоскости и скороспелости. Мясные породы уток характеризуются хорошим качеством мяса и способностью накапливать значительные количества жира. Живая масса взрослых уток колеблется в пределах 3-3,5 кг, селезней — 3,5-4 кг. Убойный выход потрошенных тушек — 59-60 %. Гуси мясных пород отличаются достаточно высокой скороспелостью и хорошими мясными качествами. В зависимости от породы живая масса гусей колеблется от 4-5 (китайская порода) до 11-12 кг (тулузская порода). В среднем живая масса большинства пород находится в пределах 6-7 кг, а убойный выход потрошенных тушек составляет 60 %. Техникум отраслевых технологий 12 Приемка, убой и первичная переработка скота, птицы и кроликов Индейки разных пород различаются по живой массе, скороспелости, но всегда сохраняют мясной тип сложения. В среднем индейки большинства пород весят 6-8 кг, индюки — 12-18 кг, убойный выход потрошенных туш — 34 %. Кролики. ГОСТ 7686-88 «Кролики для убоя. Технические условия» Кроликов по направлению использования делят на мясные, мясошкурковые и пуховые, а в зависимости от размера — на большие (более 4,5 кг), средние (3-4,5 кг) и мелкие (до 3 кг). Кролики мясных пород, среди которых наиболее распространенными являются серый великан, советская шиншилла, отличаются высокой скороспелостью, приспособленностью к климату России, большой массой и хорошим качеством шкурки. Лучшие животные отдельных линий весят 6-7 кг, убойный выход 51-55 %. В соответствии с требованиями ГОСТ 7686-88 «Кролики для убоя. Технические условия» кроликов в зависимости подразделяют на две категории – первую и вторую в соответствии с требованиями, указанными в таблице. Таблица 1 Категории упитанности кроликов Категория Характеристика упитанности 1 2 Первая Мускулатура развита хорошо, остистые отростки спинных позвонков прощупываются слабо и не выступают; зад и бедра хорошо выполнены и округлены; на холке, животы и в области паха легко прощупываются подкожные жировые отложения в виде утолщенных полосок, расположенных по длине туловища Вторая Мускулатура развита удовлетворительно, остистые отростки спинных позвонков прощупываются легко и слегка выступают; бедра подтянуты, плосковаты, зад выполнен недостаточно; жировые отложения могут не прощупываться Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 13 Тема 1.2. Приемка и содержание скота, птицы и кроликов на предприятиях мясной промышленности Транспортировка животных В период транспортировки и подготовки животных к убою происходит резкое изменение привычных условий их содержания, что вызывает стрессовое состояние различной силы и продолжительности. Стресс приводит к нарушениям направленности биохимических процессов, в результате чего уменьшается выход и снижается качество мяса. В результате нарушения хода гликолиза в неохлажденных мышцах ускоряются денатурационные изменения белков и соответственно снижается влагосвязывающая способность мяса. Во время стресса под воздействием адреналина, который выбрасывается в кровь, кровеносные сосуды мышц расширяются. При этом в капиллярах и сосудах остается большое количество крови, что ухудшает обескровливание и делает мясо темным. Влияние стресса животных на качество мясного сырья: 1. Снижение водосвязывающей способности; 2. Плохое обескровливание; 3. Темный цвет; 4. Повышение микробиальной обсемененности. В результате стресса значительно снижаются защитные функции организма, а это приводит к проникновению микроорганизмов через кровеносные сосуды в ткани и органы животных, что увеличивает обсемененность полученного мяса. Наиболее стрессочувствительными животными являются свиньи, из-за повышенной возбудимости и генетический наследственности к стрессу. Каждый этап предубойной подготовки скота должен быть организован таким образом, чтобы снизить вероятность стресса у животных. На заключительном этапе выращивания крупный рогатый скот и свиньи должны получать адекватный корм и не должны голодать, чтобы обеспечить нормальный уровень гликогена в мышцах. За 10-12 часов до начала погрузки животных кормление прекращается. Техникум отраслевых технологий 14 Приемка, убой и первичная переработка скота, птицы и кроликов Для равномерной и бесперебойной работы предприятий мясной промышленности доставка скота должна производиться по графику. Скот доставляют гоном, автомобильным, водным и железнодорожным транспортом. Перед отправкой производят ветеринарный осмотр каждой партии скота или птицы и выдают ветеринарное свидетельство, гуртовую ведомость и дорожный журнал. В них указывают пол, возраст, живую массу, упитанность, порядковый номер, количество голов, данные об отсутствии инфекционных заболеваний, характер ветеринарной обработки, маршрут, пункты кормления и водопоя. Гоном животных доставляют на близкие расстояния в пастбищный период. Автомобильным транспортом перевозят скот на расстояние до 300 км грузовыми и специальными машинами — скотовозами. Основное преимущество автотранспорта — сокращение длительности перевозки в 2-3 раза по сравнению с железной дорогой. Перевозить скот по железной дороге в специально оборудованных вагонах на расстояние свыше 800 км не рекомендуется. Птицу перевозят в ящиках-клетках или контейнерах, в оборудованных для этой цели птицевозах. Оптимальный радиус доставки птицы — 45-50 км. Кроликов доставляют в клетках и контейнерах, обеспечивающих их индивидуальное размещение и сохранность волосяного покрова. К транспортировке нельзя допускать больных и ослабленных животных. Во избежание травматизма необходимо перевозить животных партиями одного вида, пола и возраста. При длительной доставке во избежание снижения запасов гликогена животных периодически кормят, не изменяя привычного рациона; воду дают без ограничений. Основная задача транспортировки: 1. Доставка животных в кратчайший срок; 2. Исключение потерь живой массы; 3. Уберечь от заболеваний. Факторы, которые действуют на животных при транспортировке: Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 15 1. Технологические — условия подготовки, отгрузка, способы и расстояние транспортировки; 2. Климатические — температура и относительная влажность воздуха, атмосферное давление, осадки, время года; 3. Биологические — половое и ранговое поведение, породная принадлежность. При транспортировке животных источниками стресса могут быть неосторожное обращение при погрузке-разгрузке, внешние воздействия (колебание температуры и относительной влажности воздуха), использование не оснащенных для этой цели транспортных средств, способ содержания животных во время транспортировки (отсутствие группировки животных по виду, полу и возрасту). Условия транспортировки животных имеют важное значение для сохранения качества мяса не только из-за стресса, но и вследствие травматизма животных, которого не удается избежать. Травматизм приводит к необходимости зачистки туш от травматических повреждений с последующим переходом их в нестандартные, а повреждения кожного покрова снижают сортность шкур. Транспортные средства для доставки убойных животных и птицы на переработку должны обеспечивать соблюдение ветеринарносанитарных и зоогигиенических правил, направленных на исключение падежа и травм животных, потерь живой массы, снижения психологической и стрессовой нагрузки. Транспортные средства должны быть специально оборудованы, оснащены вентиляцией, рифлеными металлическими полами, перегородками, кормушками и поилками. Использование неспециализированного транспорта для перевозки животных на убой приводит к повреждениям и порывам шкуры, переломам костей и т.д. Наилучшим транспортным средством для перевозки животных являются современные специализированные скотовозы, оснащенные гидравлическими подъемниками, автоматическими весами, корытами, кормушками, принудительной вентиляцией, рифленым металлическим полом, передвижными перегородками. В таких условиях есть возможность отделения свиней Техникум отраслевых технологий перегородками, Приемка, убой и первичная переработка скота, птицы и кроликов 16 а крупного рогатого скота — привязыванием, что предотвращает скученность, стесненность животных, а это соответственно уменьшает расход гликогена в мышцах на 8-41 %. Специальные автомобили для перевозки скота, которые могут быть одноярусными или двухъярусными (рис. 2 а, 2 б), отвечают всем требованиям. Рис. 2. Специальные автомобили для перевозки скота — полуприцепы на базе автомобиля КамАЗ: а — одноярусный ОдАЗ-9976: 1 — дверь-трап; 2 — кузов; 3 двери для погрузки; 4 — боковые — нагнетательные вентиляторы; 5 — дверь для обозрения; 6 — электроагрегат; 7 — тягач; б — двухъярусный ОдАЗ-9977: 1 — тягач; 2 — вентиляционные отверстия; 3 — нагнетательные вентиляторы; 4 — кузов; 5 — дверь-трап. Загрузка в автомобили — трудоемкий процесс, поскольку приходится преодолевать сопротивление животных. Кроме того, смешивание животных разных групп вызывает повышенное возбуждение и агрессию, что приводит к травмам. В связи с этим необходимо сохранять в одной партии группы животных, выращенных в одном загоне. Крупный рогатый скот загружают в одноярусные машины для перевозки по трапу (рис. 3 а) или с эстакады платформы (рис. 3 б), угол наклона трапа должен быть не более 25°. Техникум отраслевых технологий 17 Приемка, убой и первичная переработка скота, птицы и кроликов Рис 3. Схема погрузки крупного рогатого скота в специальные автомобили для перевозки скота: а — но трапу; б — с эстакады платформы: 1 — трап; 2 — кузов; 3 — автомобиль; 4 — эстакада платформы. Свиней лучше всего перевозить в контейнерах, предназначенных для механизации доставки свиней из свиноводческих комплексов на предприятия убоя (рис. 4). Контейнер вместе с животными погружают и разгружают с помощью автопогрузчика. Рис. 4. Перевозка свиней с помощью контейнеров КПС-13: 1— автомобиль; 2 — контейнер; 3 — автопогрузчик. При загрузке свиней и мелкого рогатого скота в специальные автомобили для перевозки с неподвижно укрепленными ярусами (рис. 5 а) используют гидравлический подъемник. Платформа подъемника служит задней дверью кузова. По схеме, показанной на рис. 5 б, пол можно перемещать вертикально путем вращения винтов. Загрузку многоярусного кузова начинают при опущенном верхнем ярусе по трапу. Техникум отраслевых технологий 18 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 5. Схема погрузки свиней в специальные автомобили для перевозки скота: а — с неподвижно укрепленными ярусами: 1 — гидравлический подъемник; 2, 3 — ярусы; 4 — кузов; 5 — автомобиль; б — с подъемными ярусами: 1 — трап; 2, 5 — ходовые винты; 3, 4 — ярусы; 6 — кузов; 7 — автомобиль. Практикой установлено, что качество мяса зависит от расстояния транспортирования, поэтому продолжительность и скорость доставки животных должны быть минимальными. Наибольший процент потерь происходит в первые 24-36 часов перевозки. Масса и упитанность также влияют на потери. Транспортировка, например, свиней на расстояние до 100 км не уменьшает живую массу животных, но изменяет pH мяса. Длительность перевозки животных снижает резервы гликогена в тканях, что приводит к повышению pH мяса. Сдача-приёмка скота, птицы и кроликов Сдача скота осуществляется по гуртовой ведомости, путевому журналу, ветеринарному свидетельству и актам о вынужденном забое скота в пути. В процессе приемки решаются два вопроса: о пригодности животных к переработке по состоянию здоровья и о количестве и качестве продукции, которая может быть выработана из поступившей партии. Скот выгружают в отдельные приемные базы, где его осматривают ветеринарные врачи. В зависимости от результатов осмотра здоровый скот направляют в загоны, подозрительный — в карантин, больной — в изолятор. Приемку скота проводят по двум системам: массе и упитанности или Техникум отраслевых технологий 19 Приемка, убой и первичная переработка скота, птицы и кроликов по количеству и качеству мяса, полученного после переработки скота. Птицу принимают по живой массе, кроликов — по количеству, живой массе и упитанности. Приемка скота и расчеты за него по массе и качеству мяса Сдача-прием по живой массе и упитанности. Для приемки по живой массе и упитанности животных сортируют по возрастным группам и категориям упитанности в соответствии со стандартами на живой скот. Живую массу определяют взвешиванием. При приемке скота и птицы производят скидку с фактической массы на содержание желудочно-кишечного тракта. Животных взвешивают через 2-3 часа после последнего кормления. Определение упитанности животных. Живая масса и упитанность — основные показатели качества убойных животных, от которых зависят выход и пищевая ценность мяса. Упитанность устанавливают по комплексу признаков, основными из которых являются форма тела, степень развития мышц, наличие отложений подкожного жира, выраженность остистых отростков и ребер. При наружном осмотре оценивают форму тела, правильность линий спины и живота, выполненность лопаток и бедер, развитие мышц. При прощупывании определяют наличие жировых прослоек. Крупный рогатый скот для убоя подразделяют в соответствии с действующими стандартами по возрасту и полу на четыре группы: взрослые животные старше 3-х лет; коровы — первотелки с живой массой не менее 350 кг, коровы в возрасте до 3-х лет, которые телились один раз; молодняк (бычки, бычки-кастраты и телки в возрасте от 3-х мес. до 3-х лет); телята (бычки и телки в возрасте от 14 суток до 3-х мес.). Молодняк крупного рогатого скота, который сдается для убоя, в зависимости от возраста и живой массы подразделяют на четыре класса: отборный (масса более 450 кг); первый класс (от 400 до 450 кг включительно); второй (от 350 до 400 кг включительно) и третий класс (от 300 до 350 кг включительно). Взрослый крупный рогатый скот и молодняк разделяют по упитанности на категории: высшую, среднюю, ниже средней; бугаев и телят подразделяют на две категории — первую и вторую. Отдельно выделяют тощих животных. Техникум отраслевых технологий 20 Приемка, убой и первичная переработка скота, птицы и кроликов Свиней для убоя, в зависимости от возраста, живой массы и толщины шпига сортируют на пять категорий. Мелкий рогатый скот для убоя подразделяют по упитанности на три категории: высшую, среднюю и нижесреднюю. Птицу, идущую на убой, в зависимости от возраста, подразделяют на молодую и взрослую. Масса цыплят, принятых для убоя, должна быть не менее 600 г, цыплят-бройлеров — 900 г, индюков — 2200 г, цесарят — 700 г, утят — 1400 г, гусят — 2300 г. Допускается сдача цыплят массой от 500 до 600 г в количестве до 15 % партии. Кроликов по упитанности подразделяют на две категории. Кролики, которые не соответствуют по упитанности требованиям 2-й категории, относят к тощим. Сортированных животных взвешивают группами по упитанности. При приемке молодняка крупного рогатого скота, за который выплачивают надбавку к закупочным ценам, каждое животное взвешивают отдельно. Молодняк овец в возрасте до 1 года взвешивают группами. Сортированных животных взвешивают группами по упитанности. При приемке молодняка крупного рогатого скота, за который выплачивают надбавку к закупочным ценам, каждое животное взвешивают отдельно. Молодняк овец в возрасте до 1 года взвешивают группами. Животных по возрастным группам размещают в отдельных загонах, свиней — по группам, в зависимости от планируемого способа переработки (со снятием шкуры, в шкуре, со снятием крупона). Для освобождения желудочно-кишечного тракта кормление крупного рогатого скота прекращается за 24 ч до убоя, свиней — за 12 ч, поение животных не ограничивают. Скот передают на переработку партиями по заявкам цеха убоя животных и обработки туш, как правило, в порядке очередности поступления на мясокомбинат. Субъективность оценки при приемке по живой массе, особенно при перекармливании животных, иногда приводит к ошибкам и несовпадениям. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 21 Они решаются контрольным убоем и оценкой упитанности животных после убоя. Сдача-прием по количеству и качеству мяса. Эта система исключает определение упитанности, так как оплата производится не по живой массе, а по реальной продукции — мясу. Преимуществом является то, что исключается потери живой массы, обеспечиваются условия получения более высокого качества мяса. Для сохранения принадлежности скота и полученного после его обработки мяса определенному поставщику, животных сортируют на группы и размещают в загонах, сохраняя принадлежность к хозяйствам-поставщикам. Ответственность за сохранность животных с этого момента несет перерабатывающее предприятие. Приемка сырья по массе и качеству мяса, в отличие от приемки по живой массе, является более объективной оценкой, так как исключает перекармливание, уменьшает затраты кормов, исключает недоборы мяса и все возникающие при этом конфликтные ситуации. Кроме того, создаются условия для более полного обнаружения по хозяйствам инфекционных и других заболеваний животных, потому что окончательный диагноз устанавливают при ветеринарной экспертизе туш и продуктов убоя. Сдача животных по массе и качеству мяса заинтересовывает сдатчика в повышении массы туш, поэтому лучше организовывается доставка скота, уменьшается травмирование животных, что исключает потери за счет срезания травмированных мест. Предубойное содержание. Подготовка и передача скота, птицы и кроликов в цеха переработки Этап предубойного содержания животных осуществляется непосредственно на предприятиях первичной переработки скота и птицы, которые отличаются производственной мощностью и уровнем технического оснащения. Характеристика предприятий по переработке животных. В России действуют такие перерабатывающие предприятия: бойни и убойные пункты, Техникум отраслевых технологий 22 Приемка, убой и первичная переработка скота, птицы и кроликов хладобойни, мясокомбинаты, птицекомбинаты, предприятия по переработке продуктов убоя. Предубойное содержание. От доставки до начала убоя и переработки скот находится на базах предубойного содержания. Скотобазы размещают в непосредственной близости от цеха первичной переработки скота. Скотобазы служат сырьевыми складами для обеспечения бесперебойной подачи скота в цехи убоя и обработки туш. На скотобазах создаются все необходимые условия для пребывания и подготовки животных к убою. Скот постоянно пребывает под наблюдением ветеринарной службы. Скотобазы имеют подъездные пути, помещения для здорового скота, изолятор, карантин, санбойню, водопроводные, очистные и канализационные сооружения, весовое хозяйство (рис. 6). Рис. 6. Схема скотобазы: 1 — место размещения животных; 2 — загоны для животных до взвешивания; 3 — место дезинфекции автотранспорта; 4 — первичный ветосмотр; 5 — весовая; 6, 61, 62, 63 — загоны для передержки животных; 7 — ветсанблок (7 1 — карантинное отделение, 72 — изолятор, 73 — санитарная бойня); (+) — ветеринарный контроль животных. Животных, принятых на мясокомбинат, сортируют по виду, возрастным группам, живой массе и содержат в отдельных загонах. Поскольку качество мяса в значительной степени зависит от состояния животных перед убоем, им необходим отдых в течение 2-3 сут. с хорошим кормлением и содержанием. Применение предубойной выдержки обеспечивает Техникум отраслевых технологий 23 Приемка, убой и первичная переработка скота, птицы и кроликов физический отдых животных, снятие нервного напряжения, адаптацию к новым условиям, восстановление защитных функций организма и соответственно улучшение микробиологических и технологических характеристик мяса (особенно величины pH). Частичное освобождение желудочно-кишечного тракта облегчает выполнение таких последующих операций, как съемка шкуры и нутровка. Продолжительность предубойной выдержки зависит от длительности и условий транспортировки. Обычно период предубойной выдержки составляет 12 часов для свиней и 24 часа для крупного и мелкого рогатого скота. Критерии определения степени отдыха свиней перед убоем: температура — не выше 39оС; частота пульса — до 100 ударов/мин; частота дыхания не более 30 в минуту; степень наполнения ушных вен — розовый цвет. Подготовка скота к убою заключается в следующем. Для частичного уменьшения содержания желудочно-кишечного тракта кормление крупного рогатого скота прекращают за 24 ч, свиней — за 12 часов. Если произошла передержка крупного или мелкого рогатого скота больше 24 ч и свиней — больше 12 часов в цехе предубойного содержания, про-изводят их кормление. При предубойной выдержке в хозяйствах прекращают кормить скот за 15 часов, свиней — за 5 ч, кролей — за 12 часов, птицу — за 8-12 ч, водоплавающую птицу — за 4-6 часов до убоя. Это время фиксируют в товарно-транспортной накладной. Для сохранения нормального физиологического состояния и массы туш важно поить животных. Если этого не делать, то происходят изменения водносолевого состава мышечной ткани. Вместе с тем поение перед убоем приводит к загрязнению мяса и субпродуктов. Поение водой прекращают за два-три часа до убоя. Плохие санитарно-гигиенические условия в цехах предубойной выдержки приводят к ухудшению качества и количества мяса. Загрязнение шкуры является главным источником обсеменения мяса. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 24 По действующим правилам скот должен поступать на убой в чистом виде. Поэтому за 1-2 ч до убоя животных переводят в предубойные загоны, где производят чистку и мытье с помощью душевых устройств с температурой 2025 °С. Моют конечности крупного рогатого скота и полностью свиней не менее 10 минут. Мелкий рогатый скот не моют. Во избежание травмирования животных и повреждения их кожного покрова при подгоне скота необходимо пользоваться электрическими погонялками или хлопушками. Лучше применять систему не только принуждения, но и поощрения, для чего используют ароматный вкусный корм. Предубойную выдержку птицы проводят с целью освобождения пищеварительного тракта от кормовых и пометных масс, осложняющих обработку тушек. Птиц, в зобе которых имеются кормовые массы, направляют на просидку до полного освобождения зоба. Предубойная выдержка длится от 4 до 8 ч в зависимости от метода переработки, вида, возраста, характера откорма и упитанности птицы. Птицу содержат в клетках или в специальных отделениях птичника, оборудованных решетчатыми или сетчатыми полами. Цыплят и кур оставляют для просидки в тех же клетках, в которых откармливали. Индеек, уток и гусей помещают в специально оборудованные просидочные базы с навесами. Водоплавающую птицу перед предубойной выдержкой рекомендуется пускать в бассейны с водой на 20-30 мин для купания и очистки от грязи и помета. Кроликов содержат по одному в специальной клетке во избежание закусов, снижающих ценность шкурок. Здоровых кроликов направляют на передержку или убой, больных — на санитарную бойню. Тема 1.3. Убой скота, птицы и кроликов Оглушение и подъем животных на путь обескровливания Оглушением называется такое воздействие на организм животного, в результате которого оно теряет чувствительность и способность двигаться. Животное находится в состоянии шока в течение времени, достаточного для наложения путовой цепи на ноги, подъема на путь обескровливания и Техникум отраслевых технологий 25 Приемка, убой и первичная переработка скота, птицы и кроликов перевязки пищевода. Сердце при этом продолжает работать, что необходимо для обескровливания. Цель оглушения: 1. Обеспечение безопасности рабочих на последующих операциях; 2. Более полное обескровливание. Способы оглушения: a. электрическим током; b. механический; c. газовая анестезия. Оглушение проводят разными способами, каждый из которых влияет на степень обескровливания, качество мяса и выход. Это обусловливает необходимость серьезного подхода к выбору способа оглушения. Электрооглушение животных На предприятиях России и за рубежом наиболее распространенным способом оглушения животных является оглушение электротоком, так как он позволяет обрабатывать животных в потоке с минимальными затратами труда и времени. Оглушение производят пропусканием электрического тока через организм животного, находящегося в замкнутой цепи. В зависимости от способа подведения электроконтактов к телу животного применяют три схемы оглушения крупного рогатого скота (рис. 7). По первому способу оба контакта накладывают, прокалывая кожу, на затылочную часть головы; по второму — один контакт накладывают на затылочную часть головы, другой подводят к металлической плите, на которой животное стоит передними ногами; по третьему — электрический ток подведен к передним и задним ногам животного. Эффективность оглушения зависит от двух величин — напряжения и интервала действия тока, необходимых для достижения наркоза. Эти параметры должны выбираться индивидуально с учетом возраста животного (табл. 2). Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 26 Рис. 7. Способы электрооглушения крупного рогатого скота: а) ВНИИМПовский; б) Бакинский; в) Московский (бесстековый) Таблица 1 Напряжение электротока для разных способов оглушения КРС Способ Возраст ВНИИМП, ток 1 А Бакинский, ток 1-1,5А Бесстековый способ ЖИВОТН напряж. продолжит, напряж. продолжит, напряж. продолжит, ОГО тока, В отлуш., с тока, В оглуш., с тока, В оглуш., с До 1 года 120-150 6-7 70-90 6-7 220 15-25 От 1 до 3 150-170 8-10 90-100 8-10 220 15-25 лет Свыше 170-200 10-15 100-120 10-15 220 15-25 3 лет Волы св. 170-200 15-30 100-120 15-30 220 15-25 3 лет Основными преимуществами электро-оглушения являются простота и максимальное обескровливание после закалывания. Однако этот способ имеет и ряд недостатков. Недостатки электрооглушения: 1. Возможность появления точечных кровоизлияний – вследствие повышения кровяного давления и разрыва сосудов. 2. Возможность перелома костей – при электрооглушении из-за резких сокращений мышц возможны ушибы, переломы костей, что ухудшает качество мяса и приводит к его потерям при обвалке. 3. Повышение жесткости мяса и снижении устойчивости при хранении – под воздействием эл. тока нарушается ход физиологических и Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 27 биохимических процессов, что приводит к жесткости мяса и снижении уровня стабильности при хранении. 4. Возможность летального исхода животного – передозировка электрического тока может вызвать фибрилляцию сердца, смерть животного и как следствие — неполное обескровливание. Для электрооглушения крупного рогатого скота желательно применять аппарат ФЭОР-1 (рис. 8 а) или устройство Я 01-80УХП4, которое автоматически дозирует параметры электрического тока в зависимости от массы и возраста животного. При его использовании травматизм животных снижается в 3 - 5 раз. Если животное оглушают вне бокса, то оглушение лучше производить электрощипцами, а при фиксации животного боксами или фиксирующими конвейерами — вилкообразным стеком. Вилки стека являются контактами, которые касаются головы животного. Параметры оглушения свиней разными способами представлены в табл. 3. Таблица 3 Напряжение электрического тока и продолжительность оглушения свиней Щипцами, частота Способ Бакинский, частота Иглой за ухом, частота тока 50 Гц тока 50 Гц тока 50 Гц Напряж. Продолжит, Напряж. Продолжит, Напряж. Продолжит, тока, В оглуш., с тока, В оглуш., с тока, В оглуш., с Параметры 70-80 7-8 65-100 6-8 24 45 Способы электрического оглушения свиней постоянно совершенствуются. С целью предупреждения указанных ранее недостатков применяют ток повышенной частоты с использованием аппарата ФЭОС (рис. 8 б). Электрооглушение птицы. Птицу закрепляют в подвесках конвейера вручную, фиксируя в определенном положении с помощью специальных направляющих на подвесках конвейера. За время прохождения птицы по конвейеру от места навешивания до места оглушения птица должна успокоиться. Это необходимо для качественного проведения операции оглушения. Техникум отраслевых технологий 28 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 8. Аппараты для электрооглушепия: а — аппарат ФЭОР-1 для крупного рогатого скота: 1 — конечные выключатели; 2 — станция управления; 3 — стек для оглушения; б — аппарат ФЭОС для свиней: 1 — вилка; 2 — станция управления; 3 — генератор повышенной частоты. Оглушение. Из существующих способов оглушения птицы наиболее распространенным является электрооглушение, которое осуществляется автоматически в специальных аппаратах переменного электрического тока промышленной или высокой частоты. Различные конструкции аппаратов предусматривают пропускание тока через все тело птицы, либо только через голову, либо с использованием в качестве контактной среды воды или слабого раствора электролита (рис. 9). В любом случае оборудование для оглушения должно обеспечивать надежный контакт птицы с источником тока. Параметры электрооглушения при токе промышленной частоты 50 Гц 1. Напряжение — 550—950 В; 2. Сила тока — 25 мА. Техникум отраслевых технологий 29 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 9. Устройство для оглушения птицы: 1 – птица; 2- проводники; 3 – штанга; 4 – зажим вторичной обмотки трансформатора; 5 – зажим первичной обмотки трансформатора; 6 – металлическая пластина; 7 – электролит; 8 – корпус ванны При токе повышенной частоты — до 300 Гц: напряжение — 260—300 В; Продолжительность воздействия на: 1. кур и цыплят — 15—20 с; 2. уток, гусей, индеек — 30 с. Контактная среда — вода, раствор NaCl: Напряжение (куры, цыплята) — 90—110 В; Напряжение (утки, гуси, индейки) — 120—135 В; Продолжительность воздействия — 3 - 6 с. Механическое оглушение Механический способ оглушения осуществляется путем нанесения удара в лобную часть головы животного стилетом, пневмомолотом или механическим пистолетом без нарушения целостности костей (рис. 10). Также этим механическим способом оглушаются и кролики. Удар наносится в лобную часть головы в специальных установках, оснащенных ударным устройством. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 30 Рис. 10. Схематическое изображение точки для нанесения удара Механическое оглушение не имеет недостатков, свойственных электрооглушению. Достоинства механического способа: 1. Отсутствие кровоизлияний и переломов; 2. Более высокое качество мяса; 3. Мясо дольше сохраняет свойства парного (4-6 часов). Недостатки пороховых пистолетов - использование дорогих патронов и частая смена пружины. Кроме того, для перезаряжения требуется много времени. Повышаются и требования к безопасности обездвиживания, как к работе с огнестрельным оружием. Пневматические пистолеты лишены этих недостатков. Оглушение свиней газовой смесью Газовая анастезия применяется для оглушения свиней. Этот способ является наиболее гуманным и широко используется за рубежом. Животных обрабатывают в герметизированной камере газовой смесью в течение 45 с, в результате чего наступает глубокий сон при полной неподвижности и расслаблении мышц в течение 1-2 мин. За это время выполняют подъем их на подвесной путь, убой и обескровливание. Состав газовой смеси: диоксида углерода — 65 %; воздуха -35 %. Достоинства химического оглушения: Наиболее гуманный способ. Не возникают мышечные и легочные кровоизлияния. Облегчаются шпарка и удаление щетины. Техникум отраслевых технологий 31 Приемка, убой и первичная переработка скота, птицы и кроликов Обеспечение высокой степени обескровливания. Выход крови при газовой анестезии на 0,4% выше, чем при электрооглушении. Вывод. Правильно выполненным обездвиживанием животных считается такое, когда животное не убивается током, а находится лишь в обездвиженном состоянии в течение времени, достаточного для накладывания путовой цепи, подъема на путь обескровливания и сбора пищевой крови. Обескровливание. Последовательность этапов обескровливания. Критерий полноты обескровливания Цель обескровливания: сохранение цвета мяса; обеспечение стабильности при хранении. Закалывание животного и обескровливание производят немедленно после оглушения. Обескровливание является очень ответственным технологическим процессом, так как от степени удаления крови зависит товарный вид туш и вероятность последующей микробиологической порчи мяса. Степень обескровливания туш зависит от технологии проведения убоя, физиологического состояния животного перед убоем и других факторов. Выход крови замедляется при предубойных стрессах и утомлении животных, поскольку эти состояния усиливают приток крови к мышцам. Содержание крови в организме крупного и мелкого рогатого скота составляет 7,6-8,5 %, у свиней — 5 % от живой массы. При полном обескровливании, которое применяется в нашей стране, удаляется 50-60 % от всей крови. При неполном обескровливании выход мяса более высокий, но оно имеет темный цвет и быстрее портится. Выход крови при полном обескровливании, % от живой массы: крупного рогатого скота — 4,5; мелкого рогатого скота — 3,5; свиней — 3,5. Сохранение качества мяса зависит от продолжительности интервала времени между оглушением и обескровливанием. Это связано с тем, что лучше всего сердце работает в первые 15-20 с после оглушения. Обескровливание Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 32 целесообразно осуществлять сразу после оглушения не позднее чем через 1,5 мин — для крупного рогатого скота, и 1 мин — для свиней, однако в современной инструкции по переработке животных разрешено увеличивать этот диапазон времени в два раза. Перед обескровливанием крупного рогатого скота вскрывают кожу в шейной части, отделяют пищевод от прилегающих тканей и зажимают его зажимом (накладывают лигатуру), чтобы в кровь не попало содержимое желудка. При использовании крови для технических целей перерезают ножом крупные сосуды в шейной области — сонные артерии (открытый способ). У мелкого рогатого скота их перерезают сквозным проколом шеи, у свиней — уколом под грудную кость перерезают аорту. На пищевые и лечебные цели кровь от здоровых животных берут полыми ножами или специальными установками под вакуумом только закрытым способом. Преимущества закрытого способа сбора крови: 1. исключается загрязнение крови; 2. увеличивается выход крови. Полый нож представляет собой трубку снабженную резиновым шлангом (рис. 11). Рис. 11. Полые ножи: из нержавеющей стали, Техникум отраслевых технологий 33 Приемка, убой и первичная переработка скота, птицы и кроликов а — для сбора крови от крупного рогатого скота; 1 — рифленая поверхность; 2 — муфта; 3 — стопорное кольцо; 4 - отрезок трубы; 5 — направляющая канавка; 6 — острие; б — для обескровливания под разряжением: 1 — лезвие; 2 — рабочие отверстия; 3 — присос; 4 — рукоятка; 5 — кран; 6 — трубка для отвода крови; 7 — трубка для подвода стабилизатора; 8 — пробка; в — модернизированный: 1 — полос лезвие; 2 — отверстие; 3 — упругая скоба; 4 — прорези продольные; 5 — наружная трубка; 6 — внутренняя трубка; 7 — фланец; 8 — пружина; 9 — секторная канавка; 10 — стопорное кольцо; 11 — палец; 12 — рукоятка; 13 — шланг для отвода крови Нож вводят в аорту, кровь через отверстие полого ножа и по шлангу поступает в чистую емкость. Полый нож извлекают через 40-60 с, после чего для полного обескровливания перерезают ножом сонную артерию и яремную вену. Общая продолжительность обескровливания туш: o крупного рогатого скота — 8-10 мин; o свиней — 6—8 мин; o мелкого рогатого скота — 5-6 мин; o на пищевые и лечебные цели: крупный рогатый скот и свиньи - 40-60 с. Кровь стекает в поддоны, расположенные под подвесным путем конвейера обескровливания, и используется на технические цели. Кровь от мелкого рогатого скота на пищевые и лечебные цели не собирают. Для обеспечения сбора крови только от здоровых животных ее собирают не более чем от 5-10 голов скота и передают на переработку только по окончании ветсанэкспертизы туш и органов и с разрешения ветеринарной службы. Для сбора пищевой крови применяют различные по конструкции установки. В одной из простейших предусмотрена закрытая схема сбора крови вакуумным способом с подачей стабилизирующего раствора непосредственно в полый нож (рис. 12). Эта установка рекомендуется для предприятий малой мощности. Кровь должна соответствовать всем органолептическим и физикохимическим показателям стандарта. На емкостях с пищевой кровью, которую Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 34 направляют на переработку, должен быть прикреплен ярлык, где указан: вид крови; способ ее обработки; масса нетто; дата изготовления. Рис. 12. Схема установки для сбора пищевой крови: 1 — мерный резервуар; 2— полый нож; 3 — шланг; 4— фляга; 5 — вакуум-насос; 6 — электродвигатель; 7 — плита; 8 — резервуар; 9— фильтр; 10 — вакуумметр Раздел 2. Переработка скота, птицы и кроликов Тема 2.1. Съемка шкур Забеловка и съемка шкур. Этапы. Дефекты процесса съемки Разделка туш животных на составные части производится преимущественно в вертикальном положении и начинается со съемки шкуры. Это наиболее трудоемкая и ответственная операция, которая существенно влияет на качество кожевенного сырья. Съемку шкур с туш производят по наименее прочному слою — подкожной клетчатке. При этом необходимо, с одной стороны, сохранить соединительнотканную оболочку (фасцию) на поверхности туши, а с другой — исключить повреждение шкуры. При съемке шкуры возможны дефекты туш: 1. нарушение фасции; 2. порезы; 3. выхваты мышечной ткани; срывы жировой ткани; контакт шкуры с поверхностью туши (развитие микрофлоры). Дефекты шкуры: порезы (снижение сортности); прирези мяса и жира. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 35 На различных участках поверхности туш направление волокон в мышцах, а также сила их связи с фасцией — различны, поэтому для отрыва шкуры на этих участках требуются различные усилия и направления их приложения. Шкуру снимают в две стадии: частичная съемка вручную (забеловка) и окончательная механическая съемка. Площадь забеловки, % от площади шкуры: крупного рогатого скота — 20—25; свиных туш — 30-50; мелкого рогатого скота — 30—40. Забеловку проводят для съемки шкуры с наиболее трудно обрабатываемых участков туши: конечностей, головы, шеи, лопатки, брюшной полости. Площадь забеловки шкуры зависит от вида животных, возраста и упитанности. Забеловку крупного рогатого скота начинают в конце участка обескровливания со съемки шкуры с головы. Голову затем отделяют и перевешивают на конвейер инспекции голов, где ее осматривает ветеринарный врач. Голова находится на конвейере до окончания ветеринарно-санитарного осмотра соответствующей туши. Туши для дальнейшей обработки пересаживают на конвейер забеловки. При ручной съемке шкуры применяют ножи различной формы, а также механические ножи с электрическим или пневматическим приводом. Преимущества дисковых ножей: 1. улучшается качество забеловки; 2. уменьшаются прирези мяса и жира; 3. повышается производительность труда (20 %); 4. снижается производственный травматизм. Последовательность съемки шкур для различных видов скота имеет свои особенности (схемы 1-3). Поддувка туш сжатым воздухом Для ослабления связи шкуры с поверхностным слоем туши и разрыхления подкожного слоя осуществляют поддувку туш сжатым воздухом. Эта операция Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 36 дает такой же эффект, как и использование дисковых ножей. Очищенный воздух под давлением 0,4-0,5 МПа вводится с помощью полой иглы под шкуру крупного и мелкого рогатого скота в наиболее трудные и неудобные для забеловки части туши. К ним относятся передние конечности в области путового сустава, задние конечности в области скакательного сустава с внутренней стороны, область надбровных дуг, мечевидного отростка грудной кости, корня хвоста. При съемке шкур со свиней воздух вводят в брюшную полость. Механическая съемка шкур При механических способах отделения шкуры подкожный слой шкуры разрушают, разрывая его. Поверхностная фасция туши, лежащая под шкурой, менее прочна, чем шкура, но прочнее подкожного слоя. При правильном подборе величины, направления и скорости разрыва усилие, действующее на подкожный слой, будет сосредоточенным, а усилие, действующее на связь фасций с подкожным распределенном усилии слоем — напряжение распределенным. Поскольку меньше, происходит разрыв при по подкожному слою. На большей части площади соприкосновения со шкурой поверхностная фасция соединена с дермой через рыхлый подкожный слой, прочность которого везде одинакова. Приложение усилия в этом случае возможно в любом направлении. На участках, где дерма шкуры связана с поверхностной фасцией мышцы вдоль вертикальной оси туши (передняя часть), усилие должно быть направлено поперек волокон мышцы или вдоль волокон фасции. Поверхность туши при этом не повреждается, т. к. волокна фасции не разрываются, а расслаиваются. Качество съемки при механическом способе во многом зависит от качества забеловки. При правильно проведенной забеловке не нарушается поверхностная фасция туши. Съемка шкуры на различных участках поверхности туши требует неодинаковых усилий и направлений приложения сил. Величина усилия при съемке шкур на механических агрегатах изменяется с изменением направления Техникум отраслевых технологий 37 Приемка, убой и первичная переработка скота, птицы и кроликов его действия. Направление действия усилия зависит от угла отрыва шкуры. С увеличением скорости съемки усилие возрастает. Качество съемки при механическом способе во многом зависит от качества забеловки. При правильно проведенной забеловке не нарушается Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 38 поверхностная фасция туши. Съемка шкуры на различных участках поверхности туши требует неодинаковых усилий и направлений приложения сил. Величина усилия при съемке шкур на механических агрегатах изменяется с изменением направления его действия. Направление действия усилия зависит от угла отрыва шкуры. С увеличением скорости съемки усилие возрастает. Удельное сопротивление при съемке шкуры по способу разрыва подкожного слоя определяется с помощью формулы А.И. Пелеева: lgv +8,294 Po = (1) ------------------2 аcos α/2 где Ро — удильное сопротивление, Н/м; а — коэффициент: при съемке шкур с крупного рогатого скота (2,5 ÷ 4,6)•10-3, с мелкого рогатого скота (5 ÷ 12) • 10-3; v — скорость отделения шкуры, м/с; α — угол отделения шкуры. Общее сопротивление при отделении шкуры: P = Po•S , (2) где S — периметр отделения шкуры, м. Минимальное значение удельного натяжения шкуры при прочих равных условиях соответствует ее съемке при а= 0°. При увеличении численное значение Р возрастает, а при а = 90° оно в два раза больше, чем при а =0°. Параметры съемки шкур приведены в таблице 3. Таблица 4 Параметры процесса съемки шкур крупного рогатого скота I этап направление боковое (от шеи к хвосту) скорость 0,06 ÷ 0,08 м/с; угол 70° II этап Техникум отраслевых технологий 39 Приемка, убой и первичная переработка скота, птицы и кроликов направление по касательной к поверхности туши скорость 0,12 ÷ 0,16 м/с угол 0 ÷ 20° мелкого рогатого скота направление продольное скорость 0,06 ÷ 0,08 м/с; угол 0 ÷ 20°; свиней направление направление — продольное (от головы к хвосту) скорость для жирных туш — 0,03 ÷ 0,05 м/с; для мясных туш — до 0,1 м/с угол 0° Удельное усилие Ро возрастает с повышением скорости съемки. При необходимости увеличить угол съемки шкуры следует уменьшать скорость съемки так, чтобы усилие не превышало предела прочности подкожной фасции или шкуры. Если шкура отделяется при скорости выше предельно допустимой, неизбежны разрывы поверхностной фасции и выхваты жира и мяса с поверхности туши. Во избежание этого рабочие подрезают шкуры вручную. Скорость отрыва шкуры зависит от упитанности животных и при съемке с туш жирного рогатого скота не должна превышать 0,02-0,03 м/с. При съемке шкур с крупного рогатого скота лучшие результаты получают, когда направление усилия совпадает с расположением мышечных волокон. Это объясняется тем, что фасции волокон мышц более прочны при их продольном растяжении, чем при поперечном. Съемка шкур с туш крупного рогатого скота обязательно производится в двух направлениях: боковом и продольном. В связи с особенностями анатомического строения подкожного слоя у мелкого рогатого скота и свиней не возникает необходимости в изменении направления съемки, поэтому можно снимать шкуры под постоянным углом, приближающимся к 0°. Съемка шкур с туш свиней — более трудоемкая и сложная операция, чем съемка шкур с других видов животных. Она существенно зависит от структуры Техникум отраслевых технологий 40 Приемка, убой и первичная переработка скота, птицы и кроликов подкожного жира. Плотность жира можно повысить путем специального откорма свиней или охлаждением туш в воздушной среде при температуре 0-5 °С. Из-за усложнения технологического процесса этот метод не нашел практического применения. Требования, обеспечивающие высокое качество съемки шкур: 1. Забеловка без повреждений туши и шкуры: применение дисковых ножей; поддувка сжатым воздухом; 2. Дифференциация параметров съемки в зависимости от упитанности скота; 3. Соблюдение рекомендуемых параметров съемки: направление — вдоль волокон мышц; величина усилия (скорость, угол отрыва) не выше прочности поверхности фасции; натяжение мышц фиксацией туши; устранение «задиров» жира и мышечной ткани подсеканием; 4. Исключение механического и микробиального загрязнения туш: отсутствие встряхивания шкуры при отрыве; расположение туши над шкурой; мойка инструмента; 5. Повышение плотности подкожного жира свиней. Установки для съемки шкур с туш. Установки для механической съемки шкур бывают периодического и непрерывного действия. В установках первого типа туша при съемке шкуры фиксируется в неподвижном состоянии; в установках второго типа съемка шкуры осуществляется при движении туши на конвейере. При съемке шкур с крупного рогатого скота на установках периодического действия с механическими фиксаторами типа ФУ AM и А1-ФУУ (рис. 13) туши необходимо выключать из конвейера. При отделении шкуры на этих установках возможно механическое и микробиальное загрязнение туш, так как шкура располагается над тушей. Из-за большой высоты установки периодического действия высота помещений должна быть не менее 9 м. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 41 Рис. 13. Общий вид установки А1-ФУУ для съемки шкур с туш крупного рогатого скота: 1 — гидравлический привод фиксатора; 2 — фиксатор; 3 — механизм снятия шкур Вместе с тем установки с фиксаторами широко используются на мясокомбинатах, так как при помощи фиксатора можно регулировать угол отрыва шкуры и улучшать условия сдирания. В последнее время широкое распространение получили барабанные установки, позволяющие качественно снять шкуры, исключить фиксацию передних ног. Они занимают незначительную площадь при небольшой высоте помещения. На барабанных установках снятие шкуры осуществляют от головы к хвосту или в противоположном направлении. Обслуживание производится следующим образом: двое рабочих с установленных на машине подъемных платформ прикрепляют цепи к забелованной шкуре. Шкура снимается при помощи барабана. После снятия шкуры примерно с половины туши автоматически подводится упор, который позволяет уменьшить напряжение в каркасе туши. Конвейерный агрегат РЗ-ФУВ (рис. 14) позволяет снимать шкуры в непрерывном потоке. Он состоит из трех конвейеров: фиксации конечностей, съемки шкур и транспортирования туши. Это обеспечивает горизонтальное расположение туши в момент отрыва над шкурой. Благодаря трем режимам работы можно снимать шкуры с туш различных категорий упитанности. В зависимости от скорости конвейерного агрегата, он Техникум отраслевых технологий 42 Приемка, убой и первичная переработка скота, птицы и кроликов имеет переменную производительность, что дает возможность применять его на предприятиях различной мощности. Рис. 14. Конвейерный агрегат РЗ-ФУВ для съемки шкур с крупного рогатого скота: 1 — конвейер фиксации передних конечностей; 2 — конвейер фиксации шкур; 3 — транспортер для шкур. Преимущества агрегата РЗ-ФУВ: процесс осуществляется в непрерывном потоке; съемка шкур с туш всех категорий упитанности; снижение количества прирезей; высокое санитарно-гигиеническое состояние туш; повышение производительности труда на 70 %; монтируется па одном этаже. Съемку шкур с туш мелкого рогатого скота на механических установках производят, не останавливая конвейерной линии переработки скота. Различают несколько типов установок для съемки шкур в зависимости от направления: сверху вниз, то есть от хвоста к шее и снизу вверх, то есть от шеи к хвосту. Установка барабанного типа ФСБ изготавливается в двух указанных выше вариантах (рис. 15). Основными узлами установки являются барабан, тянущий палец, цепь и фиксатор. При съемке шкур по первому варианту кольцо цепи фиксации шкуры набрасывают на тянущий палец непрерывно вращающегося барабана и шкура с туши снимается в вертикальном положении сверху вниз. При работе по второму варианту передние ноги туши закрепляются фиксатором, на забелованную шейную часть туловища надевается петлей цепь, а другой конец кольцом забрасывают на палец барабана, движущийся снизу вверх. Установка барабанного типа обеспечивает удовлетворительное качество съемки шкуры как с неподвижных туш, так и с туш, перемещаемых с малой Техникум отраслевых технологий 43 Приемка, убой и первичная переработка скота, птицы и кроликов Вариант 1 Рис. 15. Схема работы установки ФСБ для съемки шкур с туш мелкого рогатого скота: 1 — барабан; 2 - тянущий палец; 3 — цепь; 4 — фиксатор. скоростью. Угол отрыва шкуры близок к нулю и не превышает 30°. Съемка шкуры полностью со свиной туши Перед съемкой свиных шкур на механических агрегатах необходимо сделать глубокую ручную забеловку, особенно в области лопаток, и прочно зафиксировать тушу. Забелованную тушу передают на бесконвейерный участок подвесного пути и фиксируют специальным фиксатором за нижнюю челюсть. Для съемки шкуры используют лебедки. На части шкуры, снятые с передних конечностей, накидывают петлю цепи, а свободный конец ее набрасывают на крюк лебедки (рис. 16 а). Съемка шкуры ведется от головы к хвосту под углом 0°. В зависимости от упитанности свиней скорость можно изменять от 3—5 м/мин (жирные туши) до 10— 2 м/мин (мясные). Во избежание выхватов жира шкуру при съемке поворачивают руками к туше. Лебедку можно заменить непрерывной цепью с крюками, на которые накладывается конец троса, захватывающий шкуру (рис. 16 б). Техникум отраслевых технологий 44 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 16. Устройство для съемки туш со свиней: а — лебедкой; б — непрерывной цепью с крюками На крупных предприятиях для съемки шкур со свиных туш и шкур с мелкого рогатого скота используют установки непрерывного действия. Наиболее распространенный агрегат — ФШН состоит из общецехового конвейера с пальцами снизу, конвейера фиксации туш и наклонного ценного элеватора для съемки шкур (рис. 17). Рис. 17. Схема агрегата ФШН для снятия шкур и крупонов со свиных туш и шкур с туш мелкого рогатого скота: 1 — вариатор; 2 — червячный редуктор; 3 — сварная рама; 4, 12 — электродвигатели; 5 — каркас конвейера натяжки и фиксации туш; 8 — звездочка конвейера фиксации туш; 9, И, 13 — блоки звездочек; Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 45 10 — наклонный конвейер; 4 — вариатор; 15 — червячный редуктор; 16 — цепь с захватами. На существующих механических установках не всегда удается достичь хорошего качества съемки шкур из-за выхватов жира. Во многих странах съемку шкур со свиных туш не производят, а снимают только крупон. В цехе убоя скота и разделки туш производят удаление со шкуры прирезей мышечной и жировой тканей, которые используют на пищевые цели. Эта операция обрезки шкур или мездрение выполняется вручную на специальных колодах и механическим способом на мездрильных машинах. После машинного мездрения производят качественную оценку шкур для выявления дефектов съемки и мездрения и направляют на консервирование. Направление мездрового жира на пищевые или технические цели определяет ветеринарный врач. Обработка свиных туш в шкуре Направление использования свиных туш: 1. без шкуры: колбасные изделия, реализация; 2. со снятием крупона: штучные соленые изделия; 3. в шкуре: бекон, соленые изделия, пастеризованные консервы. Промышленное использование свиных туш в шкуре возможно только после удаления шерстного покрова и придания туше товарного вида. Щетину удаляют в два приема. Наиболее ценную боковую и хребтовую щетину удаляют после обескровливания и промывки вручную или при помощи электростригальных машин. Это связано с тем, что при шпарке шетина загрязняется и значительно обесценивается. Остальную щетину удаляют механически на скребмашинах. Для проведения этой операции необходимо уменьшить силу удерживания щетины в шкуре. Это достигается прогревом и размягчением волосяных сумок, в которых залегают луковицы щетины, т.е. шпаркой. Шпарка — кратковременная тепловая обработка поверхности туш свиней. При шпарке туш необходимо строго контролировать режим процесса, так как от него зависит эффективность последующего удаления щетины. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 46 Цель шпарки: ослабление силы удерживания щетины в шкуре для облегчения механического удаления щетины. Оптимальный режим шпарки: 1. Температура 63—65 °С; 2. Продолжительность 3—5 мин. Недостаточная шпарка затрудняет последующее удаление щетины с туши. При температуре и продолжительности выше оптимальных (зашпарке) белки дермы денатурируют, происходит сваривание коллагена. Щетина при этом сжимается, луковица не может выйти из волосяной сумки и ломается, а не выдергивается скребмашиной. На коже появляются трещины и ухудшается товарный вид туш. Шпарку свиных туш производят в шпарильных чанах либо в агрегатах непрерывного действия с подвешиванием туш в вертикальном положении. Конвейерный шпарильный чан представляет собой прямоугольный резервуар, снабженный конвейером с люльками для продвижения туш в чане, душевым устройством (рис. 16). Рис. 16. Схема обработки туш свиней в шпарильном чане: 1 — люлька; 2 — цепь конвейера; 3 — приводная звездочка; 4 — скребмашина Температура воды регулируется автоматически. Для опускания туш в шпарильный чан применяют лебедки или специальные устройства, обеспечивающие снятие туш с подвесного пути, укладывание в люльки и погружение в воду с помощью прижимных устройств. Цепь конвейера постепенно утапливает люльку вместе с тушей. Скорость конвейера устанавливается таким образом, чтобы время шпарки соответствовало Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 47 технологическим требованиям в зависимости от возраста животных. По окончании шпарки направляющие выводят цепь с люльками из воды и туша сбрасывается на приемный стол скребмашины. При погружении туш загрязненная вода попадает в легкие, вследствие чего снижается их качество, а также качество туш. Во избежание этого перед шпаркой проводят перевязку дыхательного горла либо тампонирование — вставку резиновых пробок. С целью предотвращения необратимых изменений в легких в грудную часть туши перед шпаркой вдувают сжатый воздух. Использование таких мер способствует уменьшению количества конфискуемых внутренних органов на технические цели и позволяет увеличить выход пищевого сырья. Для снижения вероятности микробиологического обсеменения туши через воду, необходимо производить периодическую ее замену (не реже 1-2 раз в смену). Все большее распространение находит шпарка свиных туш в вертикальном положении. Преимущества вертикальной шпарки: не прерывает технологического потока; исключается проникновение; загрязненной воды в трахею и легкие; снижается расход воды; уменьшается бактериальная обсемененность туш. В шпарильных камерах (рис. 18) туши находятся в вертикальном положении на конвейере, который является продолжением конвейера обескровливания. Вдоль него по обеим сторонам расположены форсунки для разбрызгивания горячей воды, которая обильно орошает туши. Воду после очистки можно использовать повторно. Однако для осуществления данного метода требуются большие площади для размещения камер — туннелей шпарки. Удаление щетины Щетину после шпарки удаляют на скребмашинах. Выдергивание щетины производится за счет сил трения, возникающего между поверхностью туши и Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 48 Рис. 18. Шпарильная камера: 1 — подвесной путь; 2 — форсунки; 3 — теплоизоляция рабочим органом машины. Рабочий орган скребмашины снабженный стальными изогнутыми скребками. В — барабан, существующих горизонтальных машинах они выполняют две функции: съемку щетины и поворачивание туши вокруг оси. В скребмашине горизонтально-поперечного типа ФУЩ-100 (рис. 19) обработка туш производится на непрерывно вращающихся ребристом и скребковом барабанах. Третий полировочный барабан придает поверхности туши товарный вид. Кроме того, он удерживает тушу на скребковых барабанах, не давая ей вывалиться из машины. Вращение скребковых барабанов в одном направлении придает туше вращательное движение, а различие в скоростях вращения способствует лучшему удалению щетины. Рис. 19. Схема обработки свиных туш в машине ФУЩ-100: Техникум отраслевых технологий 49 Приемка, убой и первичная переработка скота, птицы и кроликов 1 — люлька, 2 — приемный стол; 3 — барабан; 4 — сборник; 5 — дверца; 6 — скребковый барабан; 7 — стол; 8 — полировочный барабан; 9 — пневмоцилиндр; 10 — душевое устройство. В скребмашине этого типа и всех остальных свиные туши обязательно орошаются горячей водой, которая смывает удаленную щетину. По мере накопления щетина выгружается, а вода после очистки на фильтре и подогрева снова подается в скребмашину. Недостатком машин горизонтального типа являются побитости и царапины на туше и неполное удаление щетины. Вертикальная скребмашина не вызывает порчи поверхности шкуры и позволяет организовать поточную переработку свиней. Удаление щетины происходит во время конвейерного перемещения туши в вертикальном положении в металлической камере. В ней по обеим сторонам конвейерного пути по вертикали расположены скребковые барабаны. При прохождении туши ей сообщается вращательное движение для лучшего удаления щетины. Операция удаления щетины в последних разработках зарубежных фирм производится одновременно со шпаркой. Шпарильно-скребковые машины дают высокую степень очистки благодаря переменному направлению вращения вальцов и оснащению последних спирально расположенными гибкими скребками. Опаливание. Очищенные от щетины туши опаливают в специальных опалочных печах периодического или непрерывного действия, а также с помощью факельных горелок. В результате опаливания удаляются ос-татки щетины и балластный, неусвояемый человеком кератин, входящий в состав эпидермиса. Туша приобретает желтый цвет, повышается пористость и, соответственно, проницаемость шкуры, что позволяет сократить продолжительность посола при производстве ветчинных изделий. Кроме того, обеспечивается уничтожение микрофлоры. Цели опалки: 1. удаление мелкого волоса и пуха; 2. сжигание верхнего слоя шкуры (эпидермиса); Техникум отраслевых технологий 50 Приемка, убой и первичная переработка скота, птицы и кроликов 3. повышение проницаемости шкуры; 4. придание соломенного цвета и приятного запаха; 5. дезинфекция поверхности. Режимы опалки: температура — 1000 °С; продолжительность — 15—20 с. Перед опалкой для удаления загрязнений и предупреждения трещин на коже целесообразно обрабатывать туши в душевом устройстве. Превышение указанных режимов опалки вызывает растрескивание шкуры и оплавление шпика. Опалочные печи периодического действия (рис. 20 а) состоят из двух подвижных полуцилиндров, образующих емкость, в которой происходит опаливание туши. Обработанную на скребмашине тушу поднимают элеватором со стола ручной доскребки на подвесной путь, ведущий в опалочную печь. С помощью распределительного устройства полуцилиндры раздвигаются и туша поступает в печь, где задерживается специальным стопором. По окончании опалки печь открывается, и туша по наклонному пути скатывается из печи. В установках непрерывного действия (рис. 2.20 б) опалка происходит при движении туш по камере туннельного типа, вдоль стенок которой установлены горелки. Такие печи устанавливают в конвейерных линиях переработки свиней в шкуре и со снятием крупона, как правило, после скребмашин непрерывного действия. При опалке свиней со снятым крупоном горелочные устройства печи, соответствующие его расположению, отключают и регулируют высоту пламени. После опаливания поверхность туши очищают от слоя сгоревшего эпидермиса при одновременном обильном смачивании ее под душем и в мойке. Эта операция производится вручную скребками, ножами или в полировочных машинах. Туша проходит через машину по подвесному конвейерному пути и скребками очищается от нагара и эпидермиса, при непрерывном орошении холодной водой. Техникум отраслевых технологий 51 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 20. Печи опалочные: а — печь К7-ФОЖ периодического действия: 1 — рама; 2 — механизм передвижения полуци-линдров; 3 — приспособление для задерживания туш; 4 — вытяжной зонт; 5 — пальцы; 6 — наклонный рельс; 7 — полуцилиндры; б — печь К7-Ф02-Е непрерывного действия: 1 — щит; 2 — зонт вытяжной; 3 — устройство для ориентации туш; водопровод; 5 — подвесной путь; 6 — электрод; 7 — горелочное устройство Обработка свиных туш методом крупонирования При таком методе обработки свиных туш с них снимают не всю шкуру, а только наиболее ценную для выработки кожи ее часть — крупой. По форме он должен приближаться к прямоугольнику (рис. 21). Крупон — часть шкуры, снятая со спины, боков и шеи туш взрослых свиней. Техникум отраслевых технологий При крупонировании 52 Приемка, убой и первичная переработка скота, птицы и кроликов вследствие уменьшения поверхности съемки снижаются потери мяса и жира в виде прирезей на шкуре. Не представляющие ценности как кожевенное сырье менее прочные части шкуры могут использоваться для выработки желатина и других пищевых продуктов. Особенности технологии: 1. Частичная шпарка (брюшной части, головы и ног); 2. Профилирование и съемка крупона. Рис. 21. Схематическое изображение туши со снятым крупоном, шкуры и крупона Переработку свиней до операции шпарки производят так же, как при переработке их с полной съемкой шкуры. После обескровливания и промывки туши укладывают в люльки конвейера шпарильного чана спиной вверх и погружают в воду на глубину 15-20 см выше линии сосков. При этом крупой не подвергается шпарке. Шпарка проводится 3—4 мин при температуре воды 63—65 °С. Одновременно производят шпарку голов. Очистка щетины с мест, подвергнутых шпарке, производятся в скребмашине. При необходимости проводят ручную доочистку. Техникум отраслевых технологий 53 Приемка, убой и первичная переработка скота, птицы и кроликов После подъема элеватором на подвесной путь тушу включают в конвейер забеловки. Шкуру перед забеловкой разрезают укороченным ножом по границе ошпаренной части, выделяя крупон. После вырезания крупона забеловывают шейную часть так, чтобы при механической съемке можно было захватить шкуру фиксатором или цепью установки для механической съемки крупона. Крупон снимают на тех же установках, на которых производят полную съемку шкур. Свиные туши после снятия крупона опаливают либо факельными горелками, либо в опалочных печах со стороны брюшной части. Шпарка тушек птицы и удаление пера Удаление оперения. Это наиболее сложная и трудоемкая операция, так как необходимо преодолеть силу удерживаемости оперения в коже птиц, которая является значительной и достигает нескольких килограммов на одно перо. Трудности связаны также и с тем, что сила удерживаемости оперения в коже птиц неодинакова и зависит от вида и возраста птицы, вида оперения, размеров и глубины залегания очина пера и пуха. Некачественное проведение операции удаления оперения (пеньки, порывы, царапины) приводит к снижению сортности тушки независимо от ее упитанности. Разные виды перьев по размерам, структуре и силе удерживаемости можно разделить на три группы: крупные (маховые, рулевые), средние (контурные с боков, спины, шеи, мелкое перо с крыльев) и мелкие (пух, нитевидное перо и пр.). Удаление перового покрова начинают с выдергивания махового и хвостового оперения. В машинах для удаления крупного пера применяют способ двустороннего зажима пера двумя рабочими резиновыми рифлеными валиками, вращающимися навстречу друг другу (рис. 23). На такой машине крупные перья могут быть удалены без предварительного ослабления силы удерживаемости за счет тепловой обработки. При отделении оперения тушки с конвейера не снимают. Перед удалением среднего пера тушку обрабатывают горячей водой или паром. Техникум отраслевых технологий 54 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 23. Схема удаления оперения с тушек птицы путем двустороннего зажима. Цель шпарки: ослабление силы удерживаемости оперения в коже птицы; повышение коэффициента трения рабочих органов перосъемных машин увеличивается примерно в 1.5 – 2 раза. Параметры шпарки должны быть такими, чтобы обеспечить достаточное ослабление удерживаемости оперения и в то же время не вызвать значительного повреждения кожи. Недошпаривание затрудняет удаление пера, увели-чивает бактериальную обсемененность тушки. Перешпаривание снижает удерживаемость оперения, но приводит к слущиванию верхнего слоя кожи, что ухудшает товарный вид тушки. В зависимости от направления использования птицы в промышленных условиях применяют мягкие и жесткие режимы шпарки. Применение высоких температур тепловой обработки тушек возможно при условии направления птицы в сеть общественного питания, для выработки консервов и в случае быстрого охлаждения и упаковки тушек в полимерные пленки с вакуумированием. У водоплавающей птицы оперение плотнее, чем у сухопутной, пуховой покров развит сильнее, а жировая смазка, предохраняющая перьевой покров от намокания в воде, препятствует проникновению горячей воды. В связи с этим шпарку водоплавающей птицы лучше производить паро-воздушной смесью при более высоких температурах и более продолжительное время. Режимы тепловой обработки птицы представлены в табл. 5. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 55 В связи с тем, что на разных участках тушки сила удерживаемости пера неодинаковая, проводят подшпарку крыльев, головы, шеи кур и индеек при более высокой температуре воды 60-65 °С в течение 30 с. Тепловую обработку тушек осуществляют в специальных ваннах с автоматическим регулированием температуры воды или орошением их горячей водой. Шпарка орошением снижает микробиальную обсемененность тушек. При шпарке методом погружения в воду с целыо снижения микробиальной обсемененности и удерживаемости оперения рекомендуется использовать 0,002—0,004% раствор соляной кислоты. Таблица 5 Режимы тепловой обработки птицы Вид птицы Температура воды, °С при режиме Продолжительность, мягком жестком с 2 3 4 Куры 52-55 62 120 Бройлеры 56-58 60 120-150 Цыплята 53-54 60 120 Утята 58-61 63 180 Утки 63-64 66 180 Гуси 70-72 - 120 Индейки 51-54 62 150 1 Шпарка паро-воздушной смесью Утята 66-71 - 150-180 Утки 72-75 - 150-180 Гуси 76-83 - 150-180 Для продолжительности сроков хранения птицы применяют орошение тушек горячей водой с последующей обработкой горячим воздухом, имеющим высокую относительную влажность. Техникум отраслевых технологий 56 Приемка, убой и первичная переработка скота, птицы и кроликов Водоплавающую птицу обрабатывают в паровых камерах паро-воздушной смесью. Оперение снимают сразу после тепловой обработки, поскольку через 15— 20 мин. после шпарки сила удерживаемости оперения почти полностью восстанавливается. Машины для снятия оперения основаны на использовании сил трения, возникающих между рабочими органами машины и перьевым покровом птицы. Оперение удаляют на бильных и дисковых машинах, автоматах типа центрифуг и других машинах. У бильных машин рабочими органами являются рифленые резиновые била, закрепленные на параллельных валах, вращающихся навстречу друг другу. Тушки в процессе движения по конвейеру или центрифугирования подвергаются ударному действию бил, в результате чего оперение удаляется. В современных промышленных линиях переработки птицы используют дисковые автоматы, конструктивным отличием которых являются диски с закрепленными на них перпендикулярно движению конвейера с тушками птицы эластичными резиновыми пальцами (рис. 24). Рис. 24. Универсальный дисковый автомат для ощипки тушек птицы Дисковые автоматы обеспечивают более полное удаление оперения, так как имеют больший охват поверхности тушки. Преимущества дисковых автоматов: 1. полное удаление оперения; 2. исключается ручная доощипка; 3. исключается повреждение кожного покрова. Техникум отраслевых технологий 57 Приемка, убой и первичная переработка скота, птицы и кроликов Во время обработки в автоматах тушки орошаются водой (температура 48—50°С), чем обеспечивается дополнительный эффект шпарки. Перо, снятое с тушек, смывается в гидрожелоб, расположенный в полу цеха под автоматами и транспортируется в отделение первичной переработки. Для более тщательной очистки тушек сухопутной птицы от нитевидного пера применяют опалку, а для освобождения от остатков пера и пеньков водоплавающей птицы — воскование. Опалку проводят в газовой камере при 700 °С в течение 5—6 с. Пламя газовых горелок должно быть отрегулировано таким образом, чтобы полностью охватывать тушки, проходящие по конвейеру, и сжигать нитевидное перо, не повреждая кожи. Воскование тушек водоплавающей птицы осуществляется автоматически при движении конвейера путем двукратного погружения их в расплавленную воскомассу, находящуюся в специальных ваннах с паровым обогревом. При использовании воскомассы КИП или ВМЦ продолжительность каждого погружения составляет 5—6 с, выдержка для стекания массы — 20 с. Температура воскомассы КИП в первой ванне — 62—65 °С, во второй — 65— 54 °С. Температура воскомассы ВМЦ в первой ванне — 80—85 °С, во второй — 70—75 °С. Допускается воскование в одной ванне. В этом случае температура воскомассы КИП должна быть 52-54 °С, воскомассы ВМЦ — 75-80 °С. Длительность каждого погружения — 5-6 с, интервал между погружениями — 20 с. Толщина воскового слоя по всей поверхности тушки должна оставаться 22,5 мм. Для затвердевания слоя воскомассы тушки охлаждают в ванне с холодной водой (температура не выше 4 °С) в течение 90-120 с. Восковой слой вместе с пером и пухом удаляют в перосъемочных машинах. Использованную воскомассу регенерируют: расплавляют при 90-95 °С и затем центрифугируют для отделения пеньков, пера и пуха. Технологические операции на конвейере первичной обработки птицы завершаются отрезанием ног по заплюсневому суставу вручную или с Техникум отраслевых технологий 58 Приемка, убой и первичная переработка скота, птицы и кроликов помощью автоматов с дисковыми ножами. Тема 2.2 Извлечение внутренних органов Извлечение внутренних органов из туш Нутровка — процесс удаления внутренних органов из туши. Требования по сохранению качества мяса при нутровке: сокращение периода между оглушением и нутровкой (не более 30 мин.); вертикальное расположение туши; исключение порезов желудка. Извлечение внутренностей должно быть закончено не более чем через 30 мин после обескровливания. Это связано с действием ферментов и микроорганизмов, которые мигрируют из кишечника в мясо и внутренние органы. Для предотвращения загрязнения мяса нельзя допускать повреждения желудочно-кишечного тракта, ливера и внутренней поверхности туши. Возможность обсеменения мяса кишечной микрофлорой также снижается при вертикальном расположении туши. Для облегчения нутровки выполняют растягивают специальным механизмом или мм задние ноги туши; распиливают грудную кость, а у туш крупного рогатого скота и лонное сращение; разрезают мышцы брюшной полости по белой (средней) линии; накладывают лигатуру на мочевой пузырь и проходник. Извлечение внутренних органов производят на конвейерном или бесконвейерном столе. Конвейерный стол предназначен для приема, разборки и ветеринарной проверки внутренних органов при нутровке движущихся на подвесном конвейере туш (рис. 25). Рабочий при извлечении внутренностей перемещается вслед за тушей по пластинчатой поверхности стола. Скорость движения стола должна быть равна скорости движения подвесного конвейера, чтобы извлеченные внутренности двигались рядом с тушей. Тушу разрезают по белой линии живота, удаляют жировые отложения с желудка, извлекают желудочно-кишечный тракт, ливер (печень, сердце, легкие, пищевод, трахею, диафрагму в естественном Техникум отраслевых технологий 59 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 25. Конвейерный стол К7-ФН1-А для приема и инспекции внутренних органов крупного рогатого скота (общий вид): 1 — приводная станция; 2 — звездочка приводного барабана; 3 — приводная секция; 4 — поддон; 5 — промежуточная секция; 6 — борт; 7 — натяжная секция; 8 — натяжная станция; 9 — барабан натяжной; 10 — стерилизатор; 11 — ролик; 12 - опора. состоянии) и выкладывают рядом с желудочно-кишечным трактом или подвешивают на отдельный крючок для ветсанэкспертизы. Внутренние органы после заключения ветеринарной службы об их пригодности на пищевые цели направляют на обработку в субпродуктовый цех, кишечные комплекты — в кишечный цех. Разделывание желудков, обезжиривание и освобождение гидросмывом от содержимого производят на специально выделенном участке цеха первичной переработки скота и отделенном перегородкой от остальной части цеха, чтобы не ухудшать санитарного состояния туш. Нутровку туш мелкого рогатого скота и свиней производят так же, как и туш крупного рогатого скота. Конвейерный стол — чашеобразный. Рабочий находится на помосте между подвесным путем и конвейерным столом, скорости которых синхронизированы. У свиней желудочно-кишечный тракт и ливер извлекают без разделения. Извлеченные внутренности размещают в чашу, находящуюся против туши (рис. 26). При отсутствии конвейерного стола прием, разделение и ветеринарный осмотр производят на неподвижном месте. Потрошение и полупотрошение птицы Полупотрошение — это ручное удаление кишечника с клоакой и зоба, если он наполнен. Зоб удаляют через разрез кожи. У полупотрошенных тушек Техникум отраслевых технологий 60 Приемка, убой и первичная переработка скота, птицы и кроликов полость рта и клюва очищают от кормов и крови. Рис. 26. Конвейерный стол КВС для инспекции внутренностей свиней: 1 — втулочно-роликовые цепи; 2 — цепная передача; 3 — приводная станция; 4 — ограждающие щиты; 5 — барьер; 6 — стерилизатор; 7 — натяжная станция; 8 — чаши; 9 — клиноременная передача; 10 — электродвигатель; 11 — редуктор. Потрошение — это удаление всех внутренних органов, головы с шеей и ног. При потрошении выполняется наибольшее количество ручных операций в птицеперерабатывающей отрасли, особенно при разрезании брюшной полости и удалении внутренних органов из тушки птицы. Это обусловлено тем, что автоматы для таких операций являются достаточно сложными и не всегда обеспечивают надежное качество, особенно при переработке некалиброванной птицы. Преимущества процесса потрошения птицы: 1. полный ветеринарно-санитарный контроль тушки и внутренних органов; 2. рациональное использование субпродуктов и технических отходов; 3. полная готовность к кулинарному использованию; 4. продолжительность срока хранения. Недостатки: трудоемкость. Порядок выполнения технологических операций, показанный на схеме (рис. 27), практически одинаков для ручной обработки и при обработке на автоматизированных линиях. Техникум отраслевых технологий 61 Приемка, убой и первичная переработка скота, птицы и кроликов Технические отходы (кишечник, кутикула, зоб, трахея, пищевод, легкие, почки, селезенка, семенник) транспортируют водой в сепаратор для отделения излишней влаги и направляют на выработку кормовой муки. Потрошенные тушки промывают и направляют на охлаждение. Рис. 27. Технологическая схема потрошения Техникум отраслевых технологий 62 Приемка, убой и первичная переработка скота, птицы и кроликов Нутровка тушек кролика Нутровку тушек кроликов производят сразу после снятия шкуры, для чего делают разрез брюшной стенки по белой линии: от тазовой кости до грудной клетки. Затем удаляют мочевой пузырь, прямую кишку, кишечник и желудок. Из грудной части извлекают печень, сердце, легкие, трахею, пищевод и передают на ветеринарно-санитарную экспертизу. Почки с почечным жиром оставляют на тушке. Субпродукты, пригодные для пищевых целей (сердце, печень, легкие), и шею промывают под душем холодной водой и после стекания охлаждают и упаковывают. Технические отходы, получаемые при убое и обработке кроликов (кровь, кишки, желудок, голова, ушные хрящи, нога, прирези мяса и жира со шкуркой), используют для выработки сухих кормов. В случае убоя путем вскрытия сонных артерий удаляют голову и задние ноги по скакательный сустав с помощью дискового ножа. Тема 2.3 Распиловка туш Распиловка и зачистка говяжьих туш. Граница разделения тел позвонков и их остистых отростков при распиловке туш КРС на полутуши Цель распиловки: 1. обеспечение более быстрого охлаждения или замораживания; 2. удобство транспортировки; 3. более экономное использование емкости холодильных камер. Туши крупного рогатого скота и свиней после нутровки распиливают по хребту со стороны спины на две половины. Туши мелкого рогатого скота не распиливают. Распиливают или разрубают туши вдоль позвоночника вплотную к остистым отросткам позвоночника с правой стороны. Распил должен проходить по самому краю спинномозгового канала, не задевая мозга, примерно на 7—8 мм вправо от середины линии позвоночника (рис. 28). Свиные туши распиливают посередине позвонков. При распиловке туш следует избегать дробления позвонков с образованием костных крошек. Линия распила должна быть прямой. Техникум отраслевых технологий 63 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 28. Граница разделения тел позвонков и их остистых отростков при распиловке туш крупного рогатого скота на полутуши: 1 — линия разделения позвонков при распиловке вручную; 2 — линия разделения позвонков при распиловке с применением автоматической установки В2-ФСП/4 При выработке соленого бекона свиные туши после шпарки и опалки подвергаются замякотке. Замякотка — процесс подготовки туш к разрубу с удалением позвонкового столба. При замякотке надрезают шкуру и отделяют жир и мышечную ткань от остистых позвонков. Позвоночник полностью удаляют (выпиливают или вырубают). После разрубки свиные полутуши оставляют неразделенными в шейной части. Для распиловки туш скота применяют переносные и стационарные электрические и пневматические пилы, а также установки непрерывного действия. Переносные ленточные пилы (рис. 29) применяют для распиловки туш крупного рогатого скота и свиней, дисковые — для разрезания свиных туш (рис. 30). Последние дают ровную поверхность среза и небольшое количество дробленных костей. Для улучшения товарного вида полутуш в зону распиловки подают струю воды. На участке распиловки устанавливают подъемно-опускные площадки, позволяющие работать на различной высоте в удобном положении. Устройства для автоматической распиловки туш состоят из приспособления для полной их фиксации, подачи пилы, ее возврата, отпуска и подъема. Для сокращения потерь в виде опилок и крошки применяют устройства, основанные на виброрезании. Техникум отраслевых технологий 64 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 29. Переносные ленточные пилы: а — ФЭП; б — ФЭГ; в — модели 203 фирмы Kentmaster (США); подвеска; 2,1 — электродвигатели; 3 — ручка; 4 — лучок; 5 — режущее полотно; 6 — корпус Рис. 30. Переносная дисковая пила: 1 — дисковое полотно; 2 — защитный кожух; 3 — электродвигатель; 4 — ручка При распиловке свиных туш из ножки диафрагмы (места ее прикрепления к позвоночнику) отбирают пробу для трихинеллоскопии, вырезая кусочки массой около 60 г. Продолжительность трихинеллоскопического исследования составляет 10—15 мин и до получения результатов туши не обрабатывают. Это время используется для определения упитанности свиных туш по толщине шпика над остистыми отростками между шестым и седьмым спинными позвонками. Далее производят сухую и мокрую зачистку полутуш. Цель зачистки полутуш: Техникум отраслевых технологий 65 Приемка, убой и первичная переработка скота, птицы и кроликов 1. придание товарного вида; 2. улучшение санитарного состояния; 3. удлинение сроков хранения. При сухой зачистке удаляют почки, хвосты, остатки диафрагмы, внутренний жир, побитости, механические загрязнения, извлекают спинной мозг. У мелкого рогатого скота почки и почечный жир оставляют на туше. Сухая зачистка является важной технологической операцией, так как от ее проведения в определенной степени зависит выход мясной туши. Лишняя зачистка уменьшает массу туши. Полученную при обработке полутуш мясную обрезь передают в субпродуктовый цех, жировую обрезь — в жировой цех, а непищевые зачистки — в цех технических фабрикатов. Последующая мокрая зачистка, т.е. мойка туш водой позволяет не только удалить сгустки крови и содержимое желудочно-кишечного тракта, но и снизить бактериальное обсеменение. Обмывание туши водою с помощью душирующих щеток, из шлангов или в моечных машинах (рис. 31) уменьшает количество микрофлоры на 90-98 %. Рис. 31. Схема обработки туш в моечной машине: 1 — оросительные трубы; 2, 3 — барабаны; 4 — била. Полностью исключить бактериальное инфицирование при мойке можно путем встраивания в моечную машину нового автоматизированного устройства для очистки и дезинфекции. Блок может быть запрограммирован так, чтобы в предусмотренное время он начал работать, например, во время обеденного перерыва, перед началом работы. Дополнительная управляющая программа заботится об оптимальной очистке и промывке каждой партии туш. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 66 После мойки на увлажненной поверхности мяса ускоряется развитие микроорганизмов. Обязательным условием использования мокрой зачистки является создание условий для стекания и подсушивания туши до образования корочки подсыхания. Зачистка и формовка тушек кролика При зачистке ножом удаляют побитости, остатки крови, зачищают шейный зарез, смывают остатки крови и шерсти. Далее тушки формуют, для чего по бокам грудной клетки между третьим и четвертым ребрами делают разрезы и в них вправляют концы передних ног. Концы задних ног соединяют через проколы в скакательных суставах и выворачивают к внешней стороне. Сформованные тушки передают в специальное помещение с температурой воздуха + 10 °С, где они остывают в подвешенном состоянии до образования корочки подсыхания. Тема 2.4 Оценка качества и сортировка туш Ветеринарно-санитарный контроль Цель ветеринарно-санитарного контроля: гарантия санитарного благополучия сырья. Прижизненное обследование скота не дает возможности сделать окончательное заключение о состоянии его здоровья. Целый ряд заболеваний мож-но выявить только после разделки туш. Поэтому в соответствии с правилами ветеринарно-санитарного контроля проводят послеубойную экспертизу туш и внутренних органов перерабатываемых животных. Точки ветеринарного контроля: 1. головы; 2. внутренние органы; 3. разделанные туши; 4. трихинеллоскопия ножек диафрагмы (только у свиных туш). Ветеринарные врачи исследуют лимфатические узлы, в которых задерживаются болезнетворные микробы и впервые проявляются признаки заболеваний, затем осматривают головы, внутренние органы и полностью обработанную тушу. Кроме того, у свиней исследуют срезы с ножки диафрагмы Техникум отраслевых технологий 67 Приемка, убой и первичная переработка скота, птицы и кроликов на трихинеллез. При конвейерной системе переработки скота точки контроля расположены по пути движения туши. Необходимым условием четкой организации ветсанэкспертизы является одинаковая нумерация каждой туши и всех отделяемых от нее органов, что позволяет изъять их в случае невозможности использования на пищевые цели. Головы осматривают в конце линии обескровливания до разделки туш. Экспертизу внутренних органов проводят на конвейере нутровки. Заключительный ветеринарный осмотр туш проводят перед их зачисткой. Пробы на трихинеллоскопию отбирают после распиловки свиныx туш. Использование полуавтоматических агрегатов для экспресс-анализа на трихинеллоскопию позволяет не прерывать поточности производства. Варианты ветеринарно-санитарной оценки туш и органов: 1. доброкачественные — используются без ограничений; 2. условно годные — подлежат обезвреживанию; 3. непригодные для пищевых целей — подлежат технической утилизации или уничтожению. В случае выявления заболевания тушу перемещают на запасной путь для детального исследования микробиологическими и гистологическими методами. До окончательного ветеринарно-санитарного заключения туши и все отделяемые от нее части и органы нельзя передавать на дальнейшую переработку и в холодильник. Категории упитанности Цель классификации туш по упитанности: 1. Дальнейшая дифференциация технологического использования мяса; 2. Определение выхода мяса в зависимости от категории упитанности. Перед выпуском туш из цеха убоя и разделки производят товарную оценку мяса. Категория упитанности определяет уровень качества полученного мяса на костях. Основными критериями для определения упитанности говяжьих и бараньих полутуш являются развитие мускулатуры и наличие жировой ткани, а для свиных полутуш — толщина шпика в области между шестым и седьмым спинными позвонками. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 68 По характеристикам качества туш говядину разделяют на две категории: I и II. Говядину от взрослого скота в зависимости от упитанности подразделяют на две категории. Говядина I категории: мышцы развиты удовлетворительно, остистые отростки позвонков, седалищные бугры, маклаки выделяются не резко; подкожный жир покрывает тушу от 8-го ребра к седалищным буграм, отложения жира в виде небольших участков в области шеи, лопатки, перед-них ребер, тазовой полости и паха. Говядина II категории: мышцы развиты менее удовлетворительно, остистые отростки позвонков, седалищные бугры и маклаки выступают, подкожный жир имеется в виде небольших участков в области седалищных бугров, поясницы и последних ребер. Говядина от коровпервотелок и молодняка подразделяется на две категории (в зависимости от массы и упитанности). Говядина I категории от коров-первотелок характеризуется массой туши свыше 165 кг, хорошо развитыми мышцами, жировые отложения имеются у основания хвоста и на внутренней стороне бедер. У говядины II категории от коров-первотелок масса туши должна быть не менее 165 кг, мышцы при этом развиты удовлетворительно; жировые отложения могут отсутствовать. Говядина I категории, полученная от убоя молодняка, подразделяется на четыре группы: первая группа — от отборного молодняка с массой туши свыше 230 кг; вторая группа — от молодняка с массой туши от 196 до 230 кг; третья группа — от молодняка с массой туши от 163 до 195 кг; четвертая группа — от молодняка с массой туши менее 168 кг. Говяжьи туши всех четырех групп имеют хорошо развитые мышцы. У говяжьих туш II категории от молодняка мышцы развиты удовлетворительно. Говяжьи туши, имеющие показатели по упитанности, не удовлетворяющие требований I и II категорий, относятся к тощему мясу. Техникум отраслевых технологий 69 Приемка, убой и первичная переработка скота, птицы и кроликов Свинину по массе туш в парном состоянии и толщине шпика над остистыми отростками между 6-м и 7-м спинными позвонками подразделяют на пять категорий (табл. 6). Таблица 6 Категории упитанности свинины Категория упитанности Толщина шпика (см) Масса туши (кг) 2 3 1 кат. (беконная) 1,5 3,5 53-72 II кат. (мясная) 1,5-4,0 39-86 (в шкуре) свинины 1 34-76 (без шкуры) 37-80 (без крупона) II кат. (подсвинки) III кат. (жирная) IV кат. более 1 см 12-38 (в шкуре) 10-33 (без от 4,1 и более без ограничения шкуры) 1,5-4 Свыше: 76 (без шкуры) (промпереработка) 86 (в шкуре) 80 (без крупона) V кат. мясо поросят от 3 до 6 кг (в шкуре) Баранину и козлятину подразделяют на две категории. Туши I категории имеют удовлетворительно развитые мышцы, остистые отростки позвонков слегка выступают; подкожный жир покрывает тонким слоем тушу на спине и слегка на пояснице; на ребрах, в области крестца и таза допускаются просветы. У туш II категории мышцы развиты слабо; на поверхности туши местами имеются незначительные жировые отложения в виде тонкого слоя, которые могут и отсутствовать. Баранина или козлятина, имеющая показатели по упитанности ниже требований, установленных стандартом, относится к тощей. Принятая методика установления категории мяса требует от специалистов большого опыта и является очень субъективной. Она не удовлетворяет ни поставщиков, которые должны знать точную цену за количество и качество поставленной ими продукции, ни Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 70 переработчиков, желающих точно знать, сколько и за что они платят. Кроме того, точная и объективная начальная информация о качестве сырья позволяет правильно прогнозировать рациональное использование мяса при его последующей переработке. Перспективы в области оценки качества мясных туш: 1. разработка комплексного критерия оценки качества; 2. разработка методов и приборов для объективной оценки качества; 3. создание законодательной базы в виде стандартов; 4. корреляция объективной товарной оценки мяса и его цены. Следует отметить, что за рубежом при оценке убойных животных и туш за качественные показатели принимаются не только масса мышечной, жировой тканей, толщина шпика, но и цвет мяса и жира, показатели pH. Технологическая диагностика сырья по величине pH, не требуя специального оборудования, дает возможность более эффективно использовать его при последующей переработке. Величину pH измеряют в длиннейшей мышце спины на глубине 5 см в районе 10-го позвоночника либо в области окорока переносным рН-метром (рис. 32). Исходя из результатов рН-метрии производят сортировку сырья для дальнейшего использования. Рис. 32. Измерение величины pH мяса Определение pH, получаемого при убое сырья, должно стать неотъемлемым элементом процесса первичной переработки животных на современных предприятиях. Клеймение и взвешивание. Формы и размеры клейм для товароведческой маркировки мяса Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 71 Маркировка мяса заключается в нанесении клейма на каждую тушу, полутушу, четвертину всех видов убойных животных. На территории Российской Федерации клеймение мяса с 1994 года производится в соответствии с Инструкцией по ветеринарному клеймению мяса, утвержденной МСХ РФ и согласованной с Госстандартом и другими организациями 1 сентября 1992 г. Мясо и мясопродукты (субпродукты) всех видов сельскохозяйственных и диких животных, в том числе птицы, подлежат обязательному клеймению ветеринарными клеймами и штампами в соответствии с требованиями «Инструкции по ветеринарному клеймению». Клеймение мяса и мясопродуктов овальным клеймом (рис. 33) проводят ветеринарные врачи и ветеринарные фельдшера, организаций обязательном и учреждений порядке находящиеся в штатах государственной прошедшие ветеринарной комиссионную, с сети, в участием представителя госветинспекции республики в составе России, края, области аттестацию санитарной по практическим экспертизы, и теоретическим получившие вопросам ветеринарно- официальное разрешение госветинспектора района (города). Рис. 33. Овальное клеймо Госветнадзора Овальное клеймо подтверждает: ветсанэкспертиза мяса и мясопродуктов проведена в полном объёме и продукт выпускается для пищевых целей. В центре клейма – 3 пары двузначных чисел: 1 – порядковый номер республики, края, области в составе Российской Федерации; 2 – номер района или города; 3 – номер предприятия. Ветеринарные врачи и ветеринарные фельдшера других организаций и учреждений при проведении ветеринарно-санитарной экспертизы мяса и мясопродуктов, полученных при подворном убое и на убойных пунктах и Техникум отраслевых технологий 72 Приемка, убой и первичная переработка скота, птицы и кроликов направляемых для переработки на мясокомбинаты (цеха, заводы) или продажи на рынках под контролем госветслужбы, клеймят клеймом "Предварительный осмотр" (рис. 34). Рис. 34. Ветеринарное клеймо прямоугольной формы Ветеринарное клеймо подтверждает, что мясо получено от животных, которые прошли ветеринарный осмотр в благополучных по карантинным заболеваниям хозяйствах, но не дает права на реализацию мяса без проведения ветеринарной экспертизы в полном объеме. Внизу – 3 пары двузначных цифр: 1 – порядковый номер республики. Края, области в составе Российской Федерации; 2 – номер района или города; 3 – номер предприятия. Для клеймения мяса применяют красные и фиолетовые пищевые краски. Фиолетовой краской клеймят мясо всех видов, направляемое для реализации, хранения и отгрузки. Красной краской маркируют мясо используемое для промышленной переработки внутри предприятия в парном и охлажденном состоянии. Клеймение мяса проводится только после проведения ветеринарно- санитарной экспертизы. На дополнительных штампах в центре может указываться обозначение видов животных: «Конина», «Оленина», «Медвежатина» и др. Местоположение клейма или штампа. Ветеринарное клеймо или штамп на всех видах мяса ставится по одному в области бедра или лопатки туши или полутуши. На каждой четвертине – по одному клейму. На тушки нутрий и кроликов – ставят 2 клейма: 1 – в области лопатки, 2 – на наружную сторону голени. На каждом субпродукте ставят по одному клейму. Техникум отраслевых технологий 73 Приемка, убой и первичная переработка скота, птицы и кроликов Клеймение говядины и телятины. В зависимости от категории говядины туши клеймят следующим образом: 1. первую категорию — круглым клеймом; 2. вторую категорию — квадратным клеймом; 3. тощую — треугольным клеймом. На полутушу говядины первой и второй категорий наносят клеймо дважды — на лопаточную и бедренную часть. При промышленной переработке ставят одно клеймо на лопаточной части. Полутуши телятины первой и второй категорий клеймят в участке лопатки, а туши — на лопаточных частях с обеих сторон. На полутуши тощей говядины и туши (полутуши) тощей телятины наносят одно клеймо на участке лопатки, а на четвертинах по клейму на лопаточной и бедренной частях. На полутуши молодняка первой и второй категории по правую сторону от клейма наносят штамп буквы «М», а на полутуши молодняка, которые предназначены для производства продуктов детского питания, по правую сторону от клейма наносят штамп буквы «Д». Полутуши некастрированных быков старше 3-х лет клеймят штампом буквы «Б» по правую сторону от основного клейма. Передние голяшки телятины I и II категорий штампуют буквой «Т». При клеймении полутуш взрослого скота и молодняка, которые принимают по массе и качеству мяса, на переднюю конечность ниже локтевого сустава наносят штампы, которые удостоверяют категорию упитанности животных. Полутуши животных высшей упитанности клеймят штампом буквы «В», средней — «С», ниже средней — «Н». На полутуши (туши) говядины и телятины с дефектами технологической обработки, превышающими требования нормативной документации, справа от клейма наносят штамп с буквами «ПП» (промышленная переработка). Клеймение свинины в зависимости от категории свинины туши клеймят: 1. Первая категория (беконная) — круглым клеймом; 2. Вторая категория (мясная-молодняк и обрезная) — квадратным; Техникум отраслевых технологий 74 Приемка, убой и первичная переработка скота, птицы и кроликов 3. Третья категория (жирная) — овальным клеймом; 4. Четвертая категория (промпереработка) — треугольным клеймом; 5. Пятая категория (мясо поросят) — круглым клеймом; 6. Свинина, которая по качественным показателям не соответствует требованиям стандарта, — ромбовидным клеймом; 7. Туши хряков — штампом «Кнур-ЦП». Полутуши свинины первой, второй (кроме подсвинков в шкуре), третьей и четвертой категорий клеймят на лопаточной части; на полутуши подсвинков по правую сторону от клейма наносят штампы буквы «М»; на туше подсвинков в шкуре и без шкуры (вторая категория) наносят клеймо в участке лопатки с левой стороны, а по правую сторону от клейма — штамп буквы «М». К задней ножке туш поросят (пятая категория) шпагатом привязывают фанерную бирку с оттиском круглого клейма и штампом буквы «М». На полутуши свинины, предназначенной для производства детского питания, по правую сторону от клейма наносят штамп буквы «Д». На полутуши и туши свинины с дефектами технологической обработки, которые превышают требования нормативной документации, по правую сторону от клейма наносят штамп «ПП», на полутуши хряков в участке лопатки — штамп «Кнур-ПП». На полутуши свинины первой и второй категорий, полученных от убоя молодняка свиней специализированных мясных пород, мясных типов и их помесей, по правую сторону от клейма наносят штамп буквы «М». Клеймение баранины и козлятины. Баранину и козлятину клеймят следующим образом: мясо первой категории — круглым клеймом; второй — квадратным, а тощее — треугольным. Туши баранины и козлятины клеймят на участке лопатки с каждой стороны, кроме того, на туши козлятины по правую сторону от клейма наносят штамп буквы «К». На тушах овец и коз, которые принимают по массе и качеству мяса, на переднюю конечность ниже локтевого сустава наносят штамп, который удостоверяет категорию упитанности животного. Туши, полученные от убоя Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 75 животных высшей упитанности, клеймят штампом буквы «В», средней — «С», ниже средней — «Н». На туше баранины и козлятины с дефектами технологической обработки, которые не соответствуют требованиям нормативной документации, наносят клеймо на лопаточной части с одной стороны туши, а по правую сторону от него — штамп «Г1П». Клеймение мяса, подлежащего обеззараживанию и непригодного для питания Туши, полутуши и четвертины животных всех видов, птицы и кроликов, которые согласно «Правилам ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов» допускаются к использованию после соответствующего обеззараживания, маркируют клеймом, которое удостоверяет категорию мяса. Его наносят на лопаточную или бедренную части, а по правую сторону от него — штамп, который определяет способ обеззараживания мяса согласно вышеназванным правилам: «Проваривание», «На вареную колбасу», «На мясной хлеб», «Финноз — в заморозку», «На консервы» и т. д. Туши, полутуши или четвертины, полученные от убоя скота, неблагополучного в отношении ящура, маркируют штампом с надписью «Ящур». На туши животных всех видов, птицы и кроликов, которые по результатам ветеринарно-санитарной экспертизы признаны непригодными для пищевых целей, наносят только штамп с надписью «Утиль». На туши (тушки) всех видов животных (включая птиц и кроликов), признанные по непригодными на результатам пищевые ветеринарно–санитарной экспертизы цели, ставят не менее 3 - 4 оттисков ветеринарного штампа с надписью "Утиль". Мясо, изменившее свои ветеринарно – санитарные характеристики в результате нарушения условий хранения или транспортировки, подлежит повторной ветсанэкспертизе и переклеймению с нанесением штампов согласно «Инструкции по ветеринарному клеймению» с предварительным удалением оттисков клейм овальной формы. Техникум отраслевых технологий 76 Приемка, убой и первичная переработка скота, птицы и кроликов С целью сокращения потерь мяса при срезании клейм в ходе последующей переработки мясных полутуш для клеймения используют пищевые красители или проводят электроклеймение. Взвешивание, установление выхода мяса Цель взвешивания: установление убойного выхода мяса. После клеймения полутуши взвешивают. Говяжьи туши (по две половинки) взвешивают с внутренними поясничными мышцами, краями диафрагмы и с двумя хвостовыми позвонками. Туши взвешивают на автоматических весах с печатающим устройством в непрерывном потоке. В случае, если предприятие работает, используя систему приема скота по массе и качеству мяса, клеймение и взвешивание производят в присутствии сдатчика. На основании данных о массе туш определяют убойный выход мяса, который является важным технологическим показателем работы мясокомбината. Выход мяса зависит от качества скота, а также соблюдения технологических режимов его убоя и разделки туш. Неправильное определение упитанности животных может привести к получению более низких или более высоких по сравнению с плановыми нормативами выходов мясных туш. С целью контроля работы мясокомбинатов установлены нормы выхода мяса, субпродуктов и жира-сырца, которые являются обязательными для всех перерабатывающих предприятий табл. 6,7,8. Таблица 6 Среднегодовые нормы выхода говядины (в процентах к живой массе скота) Упитанность Нормы выхода Взрослый скот высшая 47,0 средняя 45,2 нижесредняя 43,0 тощая 39,2 Молодняк высшая 50,1 Техникум отраслевых технологий 77 Приемка, убой и первичная переработка скота, птицы и кроликов средняя Таблица6 окончание 47,0 нижесредняя 44,3 тощая 40,2 Примечания: 1. Нормы выхода мяса от телят I категории (телята-молочники) - 52,3%, II категории - 52,0%, тощих - 42,0%. 2. Нормы выхода мяса от быков (бугаев) I категории - 52,0%, II категории 49,0%. 3. Нормы выхода мяса от бычков до двух лет живой массой 300 кг и более устанавливаются по нормам для молодняка высшей упитанности. Таблица 7 Среднегодовые нормы выхода свинины (в процентах к живой массе скота) Категория мяса Норма выхода 1 2 Свинина без шкуры I категории 59,9 II категории 59,9 III категории 64,8 IV категории 57,8 от подсвинков II категории 52,2 Свинина в шкуре I категории 66,8 II категории 66,6 III категории 71,8 IV категории 65,1 от подсвинков II категории 59,2 Свинина крупонированная I категории 62,8 Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 78 Таблица 7 окончание II категории 62,3 III категории 67,7 IV категории 61,9 Свинина нестандартная 51,1 Примечания: 1. Нормы выхода мяса от поросят в шкуре V категории (поросята молочные живой массой от 4 до 8 кг) - 75,0%. 2. В нормы выхода свинины в шкуре выход ножек не включен. 3. При выработке свинины в шкуре с задними ножками для промышленной переработки нормативный выход увеличивается на 0,8%. Таблица 8 Среднегодовые нормы выхода баранины (в процентах к живой массе скота) Упитанность Нормы выхода 1 2 Высшая 46,9 Средняя 45,0 Нижесредняя 42,3 Тощая 39,9 Примечание. Цевки в нормы выхода баранины не включены. На заключительном этапе переработки скота современными технологиями предусматривается нанесение на поверхность полностью обработанных туш пищевых защитных покрытий. Покрытия наносятся в жидком виде, защитная пленка формируется непосредственно на поверхности мяса. Требования к показателям качества мяса Товароведческая классификация мяса. По пищевой ценности, органолептическим показателям и кулинарным свойствам мясо животных разных видов неодинаково. Более того, мясо животного одного и того же вида различается в зависимости от пола, возраста, упитанности и других факторов. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 79 Органолептические свойства. Органолептические свойства не должны ухудшаться во время хранения. Мясо не должно иметь постороннего запаха, привкуса, изменения цвета и консистенции. Для доброкачественного свежего мяса характерны следующие органолептические показатели: 1. Внешний вид и цвет поверхности туши: имеет корочку подсыхания бледно-розового или бледно-красного цвета; жир мягкий, частично окрашен в ярко-красный цвет. 2. Мышцы на разрезе слегка влажные, не оставляют влажного пятна на фильтровальной бумаге; 3. Цвет свойственный мясу данного вида (говядины – светло – красный до тёмно-красного; телятина светло-розовый до розового; свинина светло-розовый до красного; баранина от красного до красновишнёвого; ягнятина розовый). 4. Консистенция: на разрезе мясо плотное, упругое, образующаяся при надавливание ямка быстро выравнивается. 5. Запах специфический, свойственный мясу каждого вида. 6. Состояние жира: говяжий имеет белый, желтоватый или жёлтый цвет, твёрдую консистенцию, при надавливании крошится. Свиной, имеет белый или бледно-розовый, мягкий, эластичный. Бараний, белый цвет и плотная консистенция. Жир не должен иметь запаха осаливания. 7. Состояния сухожилий: упругие, плотные, поверхность суставов гладкая блестящая. У размороженного мяса сухожилия гладкие, рыхлые, окрашенные в ярко розовый цвет. 8. Прозрачность и аромат бульона: прозрачный и ароматный. Федеральный закон РФ ( о санитарно – эпидимиологическом благополучии РФ населения) о качестве и безопасности продукта - контролирует содержание основных хим. Загрязнений и микроорганизмов представляющих опасность для здоровья человека. Содержание пестицидов: гегексохлорциклогексан (альфа, бета, гамма) метаболиты не должны превышать 0,1 мг на кг. Техникум отраслевых технологий Антибиотики Приемка, убой и первичная переработка скота, птицы и кроликов 80 такие как левометицин, тетрациклиновая группа антибиотиков, грязин и бацитроцин не допускаются в любом виде и количестве. Радиационные вещества – цезий 137, стронций 90 – не допускаются. В мясе не допускаются наличие патогенных микроорганизмов и паразитарных возбудителей, их токсические продукты жизнедеятельности представляют опасность здоровью человека и животных: Гигиенические нормативы, включают в следующую группу микроорганизмов: 1. Санитарно – показательные: в кол-ве мезофильных, аэробных и факультативно-анаэробных микроорганизмов (КМАФАнМ), бактерии группы кишечных палочек (БГКП) - колиформы. Бактерии семейства enterobactericea, энтерококки. 2. Условнопатогенные – Escherichia coli, Staphylococcus , бактерии рода – Proteus, Bacillus cereus и сульфитредутирующие раrаhiemalyticus. 3. Патогенные – сальмонеллы Salmonella. 4. Микроорганизмы порчи – дрожи, плесневые грибы, молочнокислые микроорганизмы. Тема 2.5 Холодильная обработка Термическое состояние мяса Мясо, которое выпускается для реализации, классифицируют по термическому состоянию. По термическому состоянию (температуре в толще мышц у костей) мясо делят на парное, остывшее, охлажденное, переохлажденное, подмороженное, мороженое и размороженное. Парное (горяче-парное) мясо получают от только что убитого животного; оно имеет температуру, близкую к прижизненной (33—38 °С). В розничную торговлю такое мясо не поступает, так как нестойко в хранении из-за быстрого обсеменения микроорганизмами через влажную поверхность. Остывшее мясо, остывавшее после разделки туш в естественных условиях или в охлаждаемых камерах не менее 6 ч. Оно имеет температуру окружающей Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 81 среды, поверхностную корочку подсыхания и упругую консистенцию; ямочка, образовавшаяся после надавливания, быстро исчезает. Остывшее мясо также нестойко в хранении, поэтому его сразу же охлаждают или замораживают. Охлажденное мясо имеет температуру от 0 до 4 °С, плотную корочку подсыхания, упругую консистенцию; ямочка, образовавшаяся после надавливания, быстро исчезает. Охлажденное мясо — полностью созревшее, обладает самыми высокими пищевыми достоинствами. Переохлажденное мясо, в отличие от охлажденного, имеет более низкую температуру — от -1,5 до -3 °С, т. е. на 0,5~2 °С ниже точки замерзания. Влага, содержащаяся в нем, находится в жидком состоянии. По показателям качества это мясо аналогично охлажденному. Подмороженное мясо, имеющее температуру от минус 1,5 до минус 6 °С, отличается от переохлажденного тем, что в нем большая часть влаги превращается в лед. По качеству оно несколько хуже охлажденного, но лучше мороженого. Мороженое мясо имеет температуру не выше минус 6 °С. По вкусовым и пи-щевым достоинствам мороженое мясо уступает охлажденному. Размороженное мясо — это мясо, повергнутое размораживанию путем регулирования температуры. Размороженное мясо должно иметь температуру от минус 1 до +4 °С. Изменение свойств мяса и мясопродуктов при охлаждении При охлаждении происходят процессы: 1. микробиологические; 2. окислительные; 3. автолитические изменения под действием ферментов; 4. -тепло- и влагообмен с окружающей средой. Характер и глубина изменений зависят: от вида и качества исходного сырья; условия и режимов холодильной обработки. Микробиологические процессы. Микроорганизмы различаются температурой роста и размножения. Большинство микроорганизмов не Техникум отраслевых технологий 82 Приемка, убой и первичная переработка скота, птицы и кроликов развивается при температуре ниже в точке замерзания тканевой жидкости минус 0,6 – минус 1,2о С (криоскопическая точка мясного сока). Скорость проникновения микроорганизмов вглубь мяса зависит: вида, свойств, способов обработки сырья. Плесневые грибы: размножаются на участках мяса где затруднена циркуляция воздуха. Первый признак порчи - появление слизи. При 0о С слизь появляется через 24 суток, при 4о С через 16 суток. При охлаждении в аэробных (CO2) условиях размножения бактерий происходит быстрее, чем в анаэробных: - их общее число на 1 см2 достигает до 1010 и более, а признаки бактериальной порчи появляются раньше. Влияние относительной влажности: чем ниже относительная влажность и температура, тем хуже развиваются микроорганизмы. На степень обсеменения влияют: Санитарно-гигиенические условия содержание, транспортировки, подготовки скота к убою, обработки туш и т.д. На 1 см2 поверхности свеж. мяса при соблюдении санитарных требований насчитывают от 1000 до 10000 микроорганизмов, среди которых 20 родов бактерий, 10 родов плесени, а так же дрожжи. pH среды предельные значения 4-9 смещение pH в кислую сторону (накопление молочной кислоты при автолизе мяса) повышает его устойчивость к микробиальной порче. Сроки хранения охлажденного мяса с pH>6,2 сокращаются в 2 раза. Развитие гнилостных микроорганизмов. Вызывает глубокий распад белков, при котором образуются вещества, обладающие токсичностью и резко ухудшающие органолептические показатели мяса. Патогенные и токсичные бактерии выживают даже при низких температурах, и могут стать причиной пищевого отравления. Физические изменения консистенции, цвета, массы. Консистенция меняется в связи с процессом окоченения и созреванием мяса. Охлаждение - сложный теплофизический процесс, включающий отвод теплоты из внутренних слоев и испарению влаги с поверхности - к уплотнению поверхностного слоя и повышения в нём концентрации растворённых веществ. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 83 Снижение массы происходит вследствие: повышения поверхности мясного отруба, повышение продолжительности охлаждения, повышение скорости движения воздуха, снижение влажности воздуха. Защитная корочка подсыхания снижает испарение влаги, препятствует проникновению микроорганизмов, неактивная белковая субстанция которая может набухать под воздействием влажного воздуха- хорошая питательная среда для микроорганизмов. Усушка - это важный фактор в процессе охлаждения мяса, массообмен с внешней средой. Происходит потеря влаги - 2% и более. Уменьшить усушку можно: 1. повысить относительную влажность до 100%; 2. сократить продолжительность охлаждения путём рационального распределения направления движения потоков воздуха в камере; 3. применение упаковки в полимерные пленочные материалы – удовлетворение сангигиенических условий, сохранение товарного внешнего вида; 4. применение технологии охлаждения диспергированной воды по его поверхности (конвейерный тип); 5. использование пищевых пленкообразующих покрытий путём распыления с форсунок. Состав покрытий: моноглицериды, крахмал, консервант (сорбат калия), вода. Биохимические процессы при охлаждении: От температуры зависит направление и скорость автолитических процессов. Снижение температуры приводит к снижение ферментативной активности. Высокие скорости охлаждения могут вызвать отрицательный эффект холодного сокращения мышц и связанную с ним жёсткость мяса. ЭХС (эффект холодного сокращения) мышц: при быстром теплоотводе нарушается система регулирующая концентрацию ионов кальция. Ca2+, повышение Ca2+ приводит к АТФазной активности миозиона - распад АТФ - образованию АМК Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 84 (актомиозинового комплекса). Мясо жёсткое, снижается водосвязывающая способность - при посоле скорость проникновения соли снижается. Вероятность ЭХС снижается, когда в мышцах уже начался процесс посмертного окоченения. Виды брака при охлаждении: загар. При слишком медленном темпе охлаждения и недостаточной циркуляции воздуха в глубине бедренных частей могут иметь место нежелательные изменения мяса. Параметры и способы охлаждения Процесс охлаждения заключается в отводе теплоты от тела, имеющего высокую температуру, к телу с более низкой температурой. Интенсивность теплоотвода от продукта при охлаждении можно определить, применяя уравнение: Q = α • F • (tпр-tос) (3) где Q — количество отводимого тепла, Дж/ч; α — коэффициент теплоотдачи от продукта к окружающей среде, Вт/(м2-К); F — поверхность продукта, м2; tnp — температура поверхности продукта, °С; toc — температура охлаждающей среды, °С. Темп охлаждения определяют из следующего соотношения: m = (α • F)/(δ•c), (4) где δ — масса продукта, кг; с — удельная теплоемкость продукта, Дж / (кг • К). Исходя из требований технологии, необходимо стремиться к быстрому отводу тепла из продукта. Отвод тепла можно ускорить в основном путем повышения коэффициента теплоотдачи и разности температур ∆t. Коэффициент теплоотдачи зависит от вида охлаждающей среды (жидкая или газообразная) и скорости ее движения относительно продукта. Охлаждающие среды в состоянии покоя имеют следующие значения: воздух — 4,6-9,3; лед — 116; жидкость — 230-250 Вт/(м2•К). Скорость охлаждения максимальна при использовании циркулирующих жидких сред и минимальна при охлаждении в воздухе. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 85 Скорость охлаждения зависит также от размеров и формы тела. Чем больше удельная поверхность продукта, тем интенсивнее процесс охлаждения мяса. Для тел неравномерной толщины решающее значение имеют размеры наиболее толстой части (для туш в области бедра). Удельная теплоемкость продукта, от которой зависит темп охлаждения, определяется по формуле: С = λ/(а • ), (5) где С— теплопроводность продукта, Вт (м•К); а — температуропроводность продукта, м2/с; — плотность продукта, кг/м3. Теплопроводность зависит от соотношения количества жировой и мышечной тканей, поскольку теплопроводность жировой ткани почти вдвое меньше, чем мышечной. В связи с этим тяжеловесные и более упитанные туши необходимо размещать а камерах ближе к приборам охлаждения. Технологической задачей является уменьшение продолжительности охлаждения продукта за счет увеличения площади охлаждения, применения охлаждающих сред с более высокими значениями коэффициента теплоотдачи а, увеличения его путем циркуляции и снижения температуры охлаждающей среды. Охлаждающая среда. Процесс охлаждения осуществляется с помощью охлаждающей среды, соприкасаясь с которой продукт отдает свое тепло. Она не должна оказывать вредного влияния на продукт, взаимодействовать с ним и должна быть безопасной для обслуживающего персонала. Кроме того, охлаждающая среда должна быть дешевой, иметь хорошие теплоотводящие свойства и легко поддаваться регулированию. Мясо и мясопродукты охлаждают в воздушной или жидкой среде — водой или водными растворами натрия и кальция. Воздух является наиболее распространенной и универсальной средой охлаждения. Недостатками воздушного охлаждения являются возможные потери массы, действие воздуха как окислителя на органические вещества и недостаточная скорость процесса охлаждения вследствие низкого значения Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 86 коэффициента теплоотдачи от продукта к воздуху. Нежелательные изменения можно свести к минимуму при использовании покрытий. Коэффициент теплоотдачи увеличивают повышением скорости движения воздуха с помощью вентилятора и специальных каналов, направляющих воздушные потоки в камеру охлаждения. При этом возможность повышенного испарения влаги с поверхности продукта может быть устранена регулированием относительной влажности воздуха с помощью воздухоохладителей — кондиционеров. Охлаждение в жидкой среде ускоряет процесс охлаждения, так как теплоотдача в жидкости происходит во много раз быстрее, чем в воздухе. Продукты охлаждаются погружением в жидкую среду или орошением жидкостью. При таком способе охлаждения потерь массы не наблюдается. Однако использование жидкостей для охлаждения продуктов ограничено ввиду нежелательного их воздействия на продукт — обесцвечивания его поверхности, набухания, просаливания, потерь ценных белковых и экстрактивных веществ, сокращения срока хранения. Охлаждение в воде применяют при охлаждении тушек птицы и субпродуктов, а также мяса и мясопродуктов в водонепроницаемых пленках. Способы охлаждения мяса. Существует несколько способов охлаждения мяса — медленное (одностадийное), быстрое (двухстадийное), скоростное или шоковое. Одностадийным называют такой способ охлаждения мяса, при котором понижение его температуры от начальной до конечной +4 °С осуществляется в одной камере, т.е. в одну стадию. Температуру в камере устанавливают близкую к криоскопическому значению. Интенсификация процесса достигается за счет увеличения скорости движения воздуха от 0,1 до 2,0 м/с и понижения температуры в камере до -3 + -5 °С (табл. 9). При двухстадийном (быстром) охлаждении понижение температуры от начальной до конечной осуществляется в две стадии в камерах охлаждения и доохлаждения. Вначале туши поступают в камеру охлаждения с низкой температурой минус 4 ÷ минус 12 °С и интенсивной циркуляцией воздуха (1 -2 м/с). После Техникум отраслевых технологий 87 Приемка, убой и первичная переработка скота, птицы и кроликов Таблица 9 Способы охлаждения мяса Способ охлаждения 1 Продолжитель ность охлаСкорость Температура, Начальная движения (не Конечная ждения не °С не ниже более, ч менее), м/с 2 3 4 5 6 Говядина Одностадийный: медленный ускоренный быстрый Параметры воздуха, среднее за процесс 2 0 -3 Двухстадийный быстрый: I стадия 35 II стадия -1 Температура мяса, °С 35 4 36 35 35 4 4 24 10-15 4 8 0,1 35 10-15 10 1-2 0,1 35 15-18 15-18 4 6 10 35 4 36 35 35 4 4 24 13 35 10-15 6 0,1 0,5 0,8 1-2 16 Сверхбыстрый I стадия II стадия -10 -12 -1 Свинина Одностадийный: медленный ускоренный быстрый 2 0 -3 0,1 0,5 0,8 Двухстадийный медленный: медленный 1-2 I стадия -5 -7 II стадия -1 0,1 10-15 4 8 -10 -15 -1 1 0,1 35 18-22 18 22 4 4 10 Сверхбыстрый I стадия II стадия достижения на поверхности мяса температуры близкой к криоскопической, проводят доохлаждение при -1 + -1,5 °С и скорости движения воздуха 0,1-0,2 м/с (табл. 9). При доохлаждении температура мяса выравнивается по всему объему полутуши. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 88 Использование быстрого способа охлаждения позволяет увеличить производительность камер охлаждения, снизить потери массы на 20-30 %. Обсемененность мяса быстрого охлаждения ниже, чем полученного при медленном охлаждении, что обеспечивает высокую стабильность сырья при хранении. Мясо быстрого охлаждения имеет хороший товарный вид за счет образования тонкой корочки подсыхания и сохранения яркого цвета. Следует, однако, иметь в виду, что при быстром охлаждении особенно на первом этапе воздействия холода может произойти холодное сокращение мышц. Современные предприятия используют и многостадийные методы охлаждения, которые существенно интенсифицируют процесс. К ним относятся трехстадийный способ и охлаждение по определенной программе. Оба способа предусматривают переменные параметры воздушной среды. При трехстадийном способе температура воздуха на первой стадии охлаждения — минус 10 ÷ минус 12 С, на второй минус 5÷ минус 7 °С при скорости движения воздуха 1-2 м/с в течение соответственно 1,5 и 2 ч. Третий этап — доохлаждение — производят при температуре около 0 °С и скорости движения воздуха не более 0,5 м/с. Программное охлаждение говяжьих полутуш осуществляют в начале при минус 4 ÷ минус 5 °С и скорости движения воздуха не более 4-5 м/с, затем при 0 °С и переменной скорости движения воздуха. Последняя изменяется по определенной программе в пределах от 5 до 0,5 м/с. Скоростное или шоковое охлаждение является современным промышленным способом охлаждения говяжьих или свиных туш. Преимущества шокового охлаждения мясных туш: минимальные потери массы; сокращение времени охлаждения, а также уменьшение производственных площадей. Туши сразу же после убоя проходят через сквозной туннель, в котором подвергаются воздействию низкой температуры воздуха и высоких воздушных потоков. Техникум отраслевых технологий 89 Приемка, убой и первичная переработка скота, птицы и кроликов При этом температура на поверхности продукта быстро снижается, что способствует отводу большой доли тепла (до 40 %) из продукта и значительному уменьшению весовых потерь по сравнению с быстрым охлаждением. При работе с температурой воздуха < 0 °С возникает опасность замораживания тонкого слоя на поверхности продукта. Именно поэтому при охлаждении говяжьих полутуш, для которых характерны высокие доли содержания воды и объемная масса по сравнению со свиными полутушами, работают с более высокими температурами (минус 5 до минус3 °С) и с постепенно снижаемой скоростью воздуха (от 2 м/с до 1 м/с), приводящей соответственно к более длительному пребыванию продукции (до 5 часов) на данном этапе обработки. Стандартными характеристиками скоростного охлаждения свиных полутуш являются температуры окружающей среды от минус 10 °С до минус 6 °С при скоростях воздуха от 2 м/с до 3 м/с и времени прохождения через туннель 2 часа. Последующее охлаждение туш проводится периодически в холодильном помещении (температура окружающей среды составляет от минус 1 до +2 °С, скорость воздуха от 0,1 м/с до 0,3 м/с). Технология и техника охлаждения Высокое качество мяса при охлаждении обеспечивается: 1. надлежащим санитарным состоянием камер; 2. сортировкой туш по виду, массе и упитанности; 3. правильным размещением туш на подвесных путях; 4. применением интенсифицированных методов охлаждения. Сортировка туш и полутуш по массе и упитанности и правильное их размещение способствует более равномерному режиму охлаждения. Учитывая, что продолжительность охлаждения находится в зависимости от толщины туш и их упитанности, необходимо предусматривать отдельные камеры для говядины тощей и жирной, свинины и мелкого рогатого скота. Во время охлаждения мяса не допускают дополнительной загрузки в камеру новых партий продукта. Мясные туши необходимо размещать на подвесных путях так, чтобы они не соприкасались. На одном погонном метре подвесного пути размещают 2-3 Техникум отраслевых технологий 90 Приемка, убой и первичная переработка скота, птицы и кроликов говяжьи или 3-4 свиные полутуши. Бараньи туши размещают на рамах по 10-20 шт., говяжьи полутуши — на крючках роликов подвесных путей, свиные — на разногах, а также на роликах. Внутренняя сторона полутуши должна быть обращена в сторону нагнетаемого холодного воздуха. Интервал между отдельными полутушами составляет 30-50 мм, что позволяет холодному воздуху обдувать висящие туши и предотвращать загар мяса. Конец охлаждения туши устанавливают по температуре в толще мяса, которую измеряют специальным термометром, с длиной нижней части погружения 15-18 см. Охлаждение птицы. Тушки птицы охлаждают в воздухе, в льдоводяной смеси или ледяной воде до достижения температуры в толще грудной мышцы 4 °С. В первом случае тушки на специальных тележках, в ящиках или лотках помещают в камеру с температурой 0 ÷ минус 1°С и скорости движения воздуха 1-1,5 м/с. В зависимости от вида и категории упитанности продолжительность охлаждения колеблется от 12 до 24 ч. Процесс охлаждения можно интенсифицировать, понижая температуру до минус 5÷ минус 4°С и увеличивая скорость движения воздуха до 3-4 м/с; в этом случае продолжительность охлаждения 6-8 ч. При охлаждении на воздухе усушка птицы составляет 0,5 - 1 % массы. С целью уменьшения усушки рекомендуется предварительно охлаждать тушки сначала в ледяной воде до 15-20°С, орошая их водопроводной водой, а затем охлаждать их в подвешенном состоянии при минус 4÷ минус 6°С и скорости движения воздуха 3-4 м/с. На воздухе охлаждают преимущественно птицу, выпускаемую в полупотрошенном виде. Наиболее эффективным с точки зрения условий теплообмена, затрат труда, продолжительности и поточности технологического процесса является охлаждение в ледяной воде при температуре около 0 °С. Время охлаждения — Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 91 от 30-45 мин до 2 ч в зависимости от типа оборудования. Существует несколько вариантов этого способа: погружение, орошение и их комбинация. Недостатками метода охлаждения путем погружения в охлаждаемую воду является вероятность перекрестного заражения большого числа тушек от больной птицы, которая по каким-то причинам не была отбракована во время ветеринарно-санитарной экспертизы. Кроме того, при нарушении технологических требований к режиму охлаждения возможно увеличение содержания микроорганизмов на поверхности тушки. Серьезным недостатком метода охлаждения в воде является поглощение тушками посторонней воды (от 4,5 до 7 % массы остывшего мяса), которая ухудшает товарный вид птицы. Для уменьшения количества поглощенной воды тушки выдерживают на конвейере для ее стекания и далее удаляют влагу с помощью бильных машин. Высокое качество мяса птицы при охлаждении водой обеспечивается: 1. постоянной сменой охлаждающей воды; 2. подачей свежей воды противотоком со стороны выхода тушек; 3. температурой воды на входе тушек птицы не ниже 16°С, на выходе — не выше 4°С; 4. систематической очисткой и дезинфекцией установок для охлаждения; 5. удалением влаги после охлаждения. Оборудование холодильных камер. При использовании холодильной установки различают непосредственное охлаждение, рассольное и воздушное. Способы подачи холода: батарейное охлаждение (непосредственное, рассольное); воздушное. Непосредственное охлаждение характеризуется тем, что хладагент передается в камеры холодильника, где батареи служат и испарителем. Образующийся холод передается непосредственно в окружающую среду. При этом получают более низкие температуры. Оборудование для реализации этого способа называют батареями непосредственного охлаждения. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 92 Рассольное охлаждение основано на принципе передачи в камеры предварительно охлажденного рассола. Наиболее распространенными теплоносителями являются водные растворы хлоридов натрия и кальция. Рассол охлаждают в специальных резервуарах, где размещены змеевики испарителя холодильной установки. Поступив в камеры, рассол отдает холод в окружающую среду через батареи, называемые рассольными, после чего возвращается в испаритель для охлаждения. При таком способе передачи холода получают более устойчивые низкие температуры. Воздушное охлаждение камер осуществляется воздухом, предварительно охлажденным в теплообменном аппарате — воздухоохладителе. Холодный воздух из воздухоохладителя нагнетается вентилятором в камеру. Соприкасаясь с мясом, он отепляется, увлажняется и вновь поступает в воздухоохладитель. При воздушном охлаждении в отличие от батарейного, происходит принудительная циркуляция воздуха со скоростью до 2,5 м/с. Для охлаждения камер применяют разные системы распределения воздуха. В камерах с бесканальной системой воздухораспределения и ложным потолком применяют напольные, подвесные и потолочные воздухоохладители (рис. 35). В помещениях туннельного типа охлаждающий воздух движется в продольном или поперечном направлении. Рис. 35. Схемы камер для охлаждения мясных полутуш с воздухоохладителем и ложным потолком: Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 93 а — с напольным воздухоохладителем; б — с подвесным воздухоохладителем; 1 — напольный воздухоохладитель; 2 — ложный потолок; 3 — подвесной путь; 4 — пристенная батарея; 5 — подвесной воздухоохладитель. Стрелки показывают направление движения воздуха. Рис. 36. Схемы воздушного душирования: а — через каналы, расположенные на каркасе подвесных путей; б — через каналы, л\ установленные под каркасом подвесных путей; в — воздушное душирование межпутевыми воздухоохладителями; 1 — душирующий канал; 2 — сопло; 3 — подвесной путь; 4 — каркас подвесных путей; 5 — полутуша; 6 — воздушная струя; 7 — охлаждающий змеевик. Для создания равномерных условий охлаждения используют систему воздушного охлаждения. Струя холодного воздуха подается на тушу таким образом, чтобы наиболее низкая температура и наибольшая скорость движения воздуха поддерживалась в зоне бедренной части полутуш. Оборудование камер с системой воздушного охлаждения при использовании межпутевых охладителей состоит из воздуховодов с соплами и вентиляторами, под которыми размещены охлаждающие змеевики (рис. 36). Хранение охлажденного мяса и мясопродуктов Охлажденное мясо направляют на реализацию, промышленную переработку или оставляют на хранение в том же холодильнике. В последнем случае мясо перемещают из камер охлаждения в камеры хранения. Туши размещают на подвесных путях так, чтобы они не соприкасались между собой. Нагрузка мяса на один метр подвесных путей 220-280 кг или на 1 м2 пола камеры 200-250 кг. В камерах хранения мяса устанавливают Техникум отраслевых технологий 94 Приемка, убой и первичная переработка скота, птицы и кроликов следующий режим: температура воздуха 0÷минус 1°С, относительная влажность воздуха 85-90 %, скорость его движения 0,1-0,2 м/с. Такой режим обеспечивает торможение деятельности микроорганизмов на определенный срок, который зависит от степени исходной обсемененности мяса и соблюдения температурных и влажностных параметров воздуха, циркуляции его в камере. От циркуляции воздуха и его влажности зависит величина усушки. Мясо выгоднее хранить при высокой относительной влажности и возможно более низкой температуре. Нижним температурным пределом является криоскопическая температура тканевой жидкости (минус 1°С). В камерах хранения должна быть минимальная циркуляция воздуха, достаточная лишь для того, чтобы избежать застоев воздуха, способствующих развитию плесеней. На продолжительность хранения охлажденного мяса большое влияние оказывают колебания температуры. Даже небольшие колебания температуры достаточны для достижения точки росы, вследствие чего поверхностность мяса увлажняется и ликвидируется корочка подсыхания. Во время хранения в охлажденном мясе происходят физико-химические, биохимические и микробиологические изменения, которые имеют как положительное, так и отрицательное значение. Комплексная оценка факторов, влияющих на качество мяса при охлаждении и хранении, произведенная А.И. Жариновым, показана на рис. 37 Факторы, увеличивающие сроки хранения охлажденного мяса: 1. Применение быстрого и сверхбыстрого способов охлаждения; 2. Упаковка, в т. ч. под вакуумом и в регулируемой газовой среде; 3. Поверхностная обработка туш антибактериальными веществами; 4. Нанесение на туши пленко-образующих защитных покрытий. 5. Положительное, так и отрицательное значение. Увеличение сроков хранения мяса, мясопродуктов и мяса птицы может быть достигнуто применением упаковки, особенно под вакуумом и в регулируемых газовых средах. Использование полимерных пленочных материалов предохраняет продукт от внешних воздействий, что улучшает Техникум отраслевых технологий 95 Приемка, убой и первичная переработка скота, птицы и кроликов санитарное состояние мяса, а также снижает потери массы, предотвращает окисление жиров, способствует сохранению окраски. Рис. 37. Факторы, влияющие на качество мяса при охлаждении и хранении Хороший результат может быть получен при поверхностной обработке туш водяной аэрозольной смесью, содержащей 2 % уксусной, 1 % молочной, 0,25 % лимонной и 0,1 % аскорбиновой кислот. Охлажденное мясо птицы хранят в холодильных камерах при 0-2°С и относительной влажности воздуха 80-85 %. Срок хранения тушек птицы 5 суток. Тушки, упакованные в полиэтиленовые пакеты, можно хранить 7-10 сут. Подмораживание мяса Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 96 Преимущества подмораживания мяса: 1. Увеличение сроков хранения; уменьшение усушки; 2. Удобство хранения и транспортировки. Подмораживание мяса позволяет увеличить сроки хранения мяса и улучшить условия транспортировки без существенного изменения его свойств. Рекомендуется подмораживать мясо, предназначенное для транспортировки на небольшие расстояния. При подмораживании температура в поверхностных слоях мяса понижается на 1-2°С ниже криоскопической (минус 2 3°С). Подмораживают в основном парное мясо. Так ÷ минус как толщина подмороженного слоя при этом не превышает 4,0 см, то негативные последствия льдообразования для структуры ткани и состояния белков незначительны. В подмороженном автолитических процессов, однако мясе сохраняется скорость их направленность развития понижается. Состояние посмертного окоченения при 0°С вместо 24 ч отодвигается на 10-12 сут, а созревает мясо через 15-20 сут. При хранении подмороженного мяса значительно снижается его микробиальная порча и первые признаки ослизнения поверхности появляются через 35-40 сут. Подмораживают мясо в камере при температуре воздуха минус 30 ÷ минус 35°С, и скорости его движения 1-2 м/с, говядину в течение 6-8 часов, свинину 6-10 ч. При температуре минус 18 ÷ минус 23°С длительность процесса увеличивается в 1,5-2 раза. После подмораживания мясо выдерживают сутки при минус 2°С. Продолжительность хранения подмороженного мяса в 2-3 раза больше, чем охлажденного. Подмороженное мясо можно получить также методом интенсивного скоростного охлаждения в установках туннельного типа. При температуре воздуха от минус 25 до минус 30°С, воздушных скоростях от 2 м/с до 4 м/с и времени нахождения в туннеле интенсивного охлаждения от 1,2 ч до 1,5 ч происходит замерзание 10 % мяса. Хранить и транспортировать подмороженные туши можно в штабелях высотой 1,5-1,8 м без заметной деформации, что позволяет почти вдвое увеличить загрузку камер и транспортных средств. Техникум отраслевых технологий Тушки птицы Приемка, убой и первичная переработка скота, птицы и кроликов 97 подмораживают в упакованном виде после предварительного охлаждения в воде. Температура в камере подмораживания минус 23°С, скорость движения воздуха 3-4 м/с, продолжительность процесса составляет 2-3 ч. За это время температура в толще мышц снижается до 0÷минус 1°С. Замораживание мяса Замораживание — это консервирование сырья при температурах, значительно ниже криоскопических температур тканевого сока, когда большая часть воды, содержащейся в биологическом объекте, превращается в лед. Замороженными считаются продукты, в которых при мерно 85 % влаги превращено в лед. Необходимость замораживания мяса с целью длительного хранения обусловлена сезонностью заготовки и убоя скота. Замораживание является одним из наиболее дешевых методов длительного сохранения качества мяса, его натуральных свойств, пищевой ценности и вкусовых достоинств. Консервирование методом замораживания основано на принципах анабиоза, т.е. подавлении, угнетении деятельности микроорганизмов и биохимической активности тканевых ферментов. Ферментативные процессы гидролиза белков животного сырья приостанавливаются при температуре минус 18 ÷ минус 20°С. Ферментативный гидролиз и окисление тканевых липидов значительно замедляются при температуре минус 25 ÷минус 30°С. Замораживание вызывает изменения в тканях мяса, несколько снижающие после оттаивания функциональные свойства и качество мяса. Эти изменения во многом зависят от режимов холодильной обработки. Физические основы льдообразования Продукт, поступающий на замораживание, обычно имеет температуру, которая выше криоскопической. Поэтому процесс замораживания складывается из трех этапов: охлаждение продукта до криоскопической температуры, собственно замораживание, когда происходит кристаллизация основной массы влаги, и доведение температуры продукта до заданной. Техникум отраслевых технологий 98 Приемка, убой и первичная переработка скота, птицы и кроликов Графическое изменение температуры продукта во времени носит название кривых замораживания. На рис. 38 показана кривая замораживания мяса при различных скоростях замораживания. Кривая 1 относится к медленно замороженному мясу. Участок А-S соответствует периоду охлаждения до момента, при котором еще не образовались кристаллы льда. В точке S начинается кристаллизация или Рис. 38. Кривая замораживания замораживание. Выделенная теплота кристаллизации — причина повышения температуры до точки В. Участок В-С соответствует периоду, при котором замерзает основная часть влаги, находящейся в продукте. Наклон кривой не резкий, так как выделяющаяся теплота кристаллизации льда слабо отводится из-за медленного теплообмена. После точки С замерзает мало воды, выделяется мало теплоты и поэтому температура продукта понижается до температуры, близкой к температуре охлаждающей среды. В технологии замораживания наибольший интерес представляет второй этап, соответствующий зоне наибольшего кристаллообразования (участок В-С). Холод при прохождении данного участка расходуется в большей степени на компенсацию теплоты льдообразования. Упорядочение структуры жидкости при кристаллизации сопряжено с уменьшением интенсивности молекулярного движения, что сопровождается освобождением значительного количества внутренней энергии, выделяющейся в виде скрытой теплоты фазового превращения из жидкого в твердое состояние. Если интенсифицировать отвод Техникум отраслевых технологий скрытой Приемка, убой и первичная переработка скота, птицы и кроликов 99 теплоты льдообразования, то можно добиться получения мелкокристаллической структуры льда в тканях мяса. Участок В-С на кривой 3 (см. рис. 38) практически отсутствует. Кривая 2 характеризует изменение температуры при средней скорости замораживания. На первом этапе расходуется 15-20 %, втором — около 55 % и третьем — 20-25 % холода, что свидетельствует о наибольшей энергоемкости фазового перехода воды в лед. Значительное уменьшение расхода холода на третьем этапе по сравнению со вторым объясняется резким снижением термического сопротивления замороженной части мяса вследствие увеличения теплопроводности почти в 2,5 раза. Распределение температурного поля в объеме мяса при замораживании крайне неравномерно: поверхностные слои мяса замерзают сразу, в то время как в центре температура еще значительно выше криоскопической точки. Чем быстрее процесс замораживания, тем больше неравномерность распределения температуры в толще мяса. Динамика вымораживания воды. В холодильной технологии воду, превратившуюся в лед, называют вымороженной. Процесс замораживания мяса можно рассматривать, прежде всего, как процесс замерзания тканевой жидкости. Эта жидкость состоит из водорастворимых минеральных солей (электролитов) и органических гидрофильных веществ коллоидного характера (белковые золи, гели). Динамика вымораживания воды в тканях мяса в зависимости от температуры показана на рис. 39. Наиболее интенсивно фазовый переход воды происходит при температуре — 4 ± 2 °С. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 100 Рис. 39. Кривая вымерзания воды при замораживании мышечной ткани Анализируя динамику вымораживания воды в тканях мяса можно подойти к обоснованию температуры его замораживания. Так, при температуре минус 18 ÷ минус 20°С около 90 % свободной воды, содержащейся в мясе, переходит в лед, при этом в основном инактивируются протеолитические ферменты. Снижение температуры до минус 30°С обеспечивает переход в состояние льда еще около 1,5 % воды, что значительно снижает активность липолитических ферментов. Более глубоким замораживанием можно достичь и вымораживание связанной воды, однако такое замораживание технически сложно и экономически не выгодно. Поэтому при низкотемпературной обработке достаточная степень консервирования достигается при замораживании нежирного сырья до температуры минус 18 ÷ минус 20°С, жирного - минус 25 ÷ минус 30°С. Хранение замороженного мяса Замороженное мясо — продукт, предназначенный для длительного хранения. Хранить мороженое мясо необходимо так, чтобы не ухудшить его качество и исключить потери массы. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 101 Хранение мяса и мясопродуктов производится в холодильных камерах, оборудованных, как правило, батареями непосредственного испарения аммиака, при температуре минус 18°С и относительной влажности воздуха 9498 %. Температурно-влажностный режим должен быть постоянным. Продолжительность хранения мяса зависит от его вида, температуры и наличия упаковки (табл. 10, 11). Таблица 10 Параметры хранения неупакованного мяса Температура воздуха в Допустимый срок камере, оС хранения, мес. 1 2 3 Говядина -15 -18 (-20) 6-9 8-12 Мясо Таблица 10 окончание -25 13-18 Баранина и козлятина -18 (-20) -25 6-10 10-12 Свинина -18 (-20) -25 4-6 8-12 Таблица 11 Параметры хранения упакованных мясных и субпродуктовых блоков Мясо Температура Допустимый срок хранения, мес. воздуха, оС мяса субпродуктов 1 2 3 4 Говядина -15 -18 (-20) -25 9 12 18 5 6 10 Баранина -18 (-20) 10 6 -25 12 8 Свинина -18 (-20) -25 6 12 5 6 Техникум отраслевых технологий 102 Приемка, убой и первичная переработка скота, птицы и кроликов Туши и полутуши размещают в камерах хранения отдельными штабелями по видам и категориям упитанности. Укладка в штабеля должна быть плотной для поддержания равномерного режима. Туши и полутуши размещают на напольных решетках или в стоячих поддонах, которые устанавливают в 2-4 яруса с помощью электропогрузчика. Высота штабеля — 2,5-3 м. Нормы загрузки на 1 м2 камеры составляют: говядины в четвертинах 400 кг, в полутушах — 300 кг, для свинины в полутушах — 450 кг, баранины — 300 кг. Для лучшего использования холодильной площади штабеля рекомендуется укладывать на расстоянии: от стен без приборов охлаждения — 0,3 м, от приборов охлаждения — 0,4 м, от потолка — 0,2 м, а между штабелями — 0,15 м. Наличие зазоров необходимо для свободной циркуляции воздуха между стенами и штабелями мороженой продукции, а также для очистки приборов охлаждения от инея. При укладке штабелей предусматривают главный и вспомогательный проходы. Для механизации погрузочно-разгрузочных работ применяют пакетный способ хранения и транспортирования мороженого мяса на поддонах. Размораживание мяса Замороженное мясо перед использованием или промышленной переработкой размораживают. Размораживание (дефростация) — это процесс, обратный замораживанию, заключающийся в таянии кристаллов льда и восстановлении первоначальных свойств мяса. Мясу передается определенное количество теплоты для повышения его температуры от первоначальной минус 18 °С до минус 1 °С. Основные технологические задачи размораживания: 1. достижение наибольшей обратимости процесса замораживания; 2. уменьшение потерь тканевого сока. Размораживание проводят в таких условиях, которые позволяют получить мясо, по своим свойствам близкое к охлажденному. Однако полностью восстановить первоначальные свойства мяса при размораживании невозможно, поскольку изменения, Техникум отраслевых технологий происшедшие Приемка, убой и первичная переработка скота, птицы и кроликов 103 при замораживании и в период хранения, являются необратимыми. Факторы, влияющие па качество размороженного мяса: 1. качество сырья; 2. скорость замораживания; 3. режимы и сроки хранения; 4. условия размораживания. При размораживании в мясе происходят, прежде всего, изменения, связанные с таянием кристаллов льда и поглощением воды тканями мяса. Чем больше вода, образующаяся при таянии кристаллов льда, поглощается тканями, тем размороженное мясо по своему состоянию ближе к охлажденному. Наибольшей обратимостью обладает мясо, замороженное в парном состоянии или в стадии созревания через 5-7 суток после убоя, т.е. мясо с высокой водосвязующей способностью. Нежелательные изменения свойств мяса как при замораживании, так и размораживании определяются в основном денатурацией его белков в интервале температур от -1 °С до -5 °С. Поэтому чем быстрее при замораживании или размораживании проходят эту критическую зону температур, тем меньше изменяются свойства мяса. Слишком медленное размораживание в сочетании с медленным замораживанием способствует интенсивному отделению мышечного сока и ухудшению качества мяса. Скорость размораживания должна быть примерно равной скорости замораживания. Способы и режимы размораживания. Применяют различные методы размораживания мяса. В зависимости от температуры размораживание может быть медленным, ускоренным и быстрым. Теплоносителями могут служить воздух, паро-воздушная смесь, вода, различные растворы. Наихудшими теплофизическими свойствами обладает воздушная среда, затем паровоздушная смесь, а лучшими — рассол и вода. При медленном размораживании в воздушной среде температура вначале должна быть 0-3°С, затем ее повышают до 6-8°С; при этом относительная влажность воздуха 90-95 %, скорость его движения 0,2-0,3 м/с. В конце Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 104 размораживания температуру снижают до 0 °С, а относительную влажность до 70 %. Продолжительность размораживания говяжьих полутуш составляет при этом методе 3-5 сут в зависимости от массы туш и упитанности. Ускоренное размораживание в воздушной среде проводят при температуре в камере 16-20 °С, относительной влажности 90-95 % и скорости движения воздуха 0,2-0,5 м/с в течение 24-30 ч. Быстрое размораживание достигается в паро-воздушной среде при ее температуре 20-25 °С, относительной влажности 90-95 %, скорости движения 12 м/с в течение 12-16 ч. При выборе способа размораживания необходимо учитывать, что при повышенных температурах размораживания активизируется деятельность тканевых ферментов и микрофлоры, что может привести к резкому ухудшению качества мяса. Существующие совершенными. способы Медленное размораживания размораживание мяса в не являются воздушной среде сопровождается потерями массы и может привести к микробиальной порче. Однако при последующей обвалке потери мясного сока незначительны. На поверхности мяса при медленном размораживании образуется темная корочка, на разрезе цвет — нормальный. Быстрое размораживание хотя и ускоряет процесс, но при этом наблюдаются потери мясного сока; во время обвалки и жиловки они достигают 2 %. Поверхность мяса плотная и сухая. Сохранить качество мяса при достаточно высокой скорости размораживания воздухом можно, используя метод душирования, а также туннельные установки с переменными режимами обработки. Мясо при этом размораживают в две или три стадии. При паро-воздушном размораживании потерь не наблюдается, но при последующей разделке они достигают 5-8 %. Мясо обесцвечено и плохо хранится. Размораживание мяса в жидкой среде может быть весьма эффективным при наличии упаковки, в которой оно замораживалось и хранилось. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 105 Мясо размораживают в специальных камерах, оборудованных подвесными путями для размещения туш и полутуш или стеллажами для размещения мелких отрубов, блоков и птицы. Камеры должны быть оборудованы системами обогрева, циркуляции и кондиционирования воздуха. Мясные блоки, как правило, размораживают в воздушной среде при температуре 8-16 °С, относительной влажности воздуха 90-95 % и скорости его движения 0,5-2 м/с. Продолжительность размораживания блоков толщиной 120 мм при указанных параметрах среды не превышает 20 ч. Тушки птицы размораживают в воздушной среде с применением режимов, аналогичным обработке мясных блоков. Продолжительность процесса в среднем составляет 4 ч. При размораживании тушек птицы в упакованном виде наилучшее качество достигается при погружении в воду с температурой от 5 до 15°С. Продолжительность процесса в среднем составляет 2-3,5 ч. Указанные выше способы размораживания основаны на передаче теплоты к поверхности продукта от внешней среды путем теплообмена. Перспективным способом является такой, при котором теплота, необходимая для размораживания, генерируется в объеме замороженного продукта. В основе способов объемного размораживания лежат электрические свойства мяса. Замороженное мясо обладает свойствами слабых проводников и диэлектриков, поэтому его помещают в переменное электрическое поле, и оно разогревается как диэлектрик. Размораживание происходит в результате объемного нагрева. При этом продукция получается высокого качества: отсутствует усушка, окисление липидов, потери мясного сока, снижается бактериальная обсемененность мяса. Токами сверхвысокой частоты целесообразно размораживать блочное мясо. Тема 2.6 Механизация процесса убоя скота Выпуск качественного мяса и облегчение тяжелых условий труда в цехах убоя неразрывно связаны с их техническим оснащением. Механизация и автоматизация процессов первичной переработки скота затруднена различными размерами туш скота и их сложной конфигурацией. Техникум отраслевых технологий 106 Приемка, убой и первичная переработка скота, птицы и кроликов Концепции развития убойной техники и технологии: 1. роботизация операций; 2. улучшение эргономии; 3. защита от аварий; 4. сжижение уровня бактериального загрязнения мяса, 5. гуманное отношение к животным при убое. Ведущие фирмы при разработке оборудования для убоя руководствуются сформированными мировой практикой концепциями. Эти принципы реально воплощаются в новых видах оборудования (некоторые образцы показаны ранее). При переработке скота на отечественных предприятиях используют конвейерные линии для переработки каждого вида скота. Конвейерная линия для переработки крупного рогатого скота Линия обеспечивает непрерывное перемещение туш в вертикальном положении при их технологической обработке (рис. 40). Она состоит из конвейеров обескровливания, забеловки, извлечения внутренностей, разделки туш и конвейера зачистки. Переработка скота на линии происходит следующим образом. После оглушения животного стеком аппарата ФЭОР-УЧ в боксе производят его подъем и посадку на путь обескровливания с помощью лебедки. Обескровливание и сбор крови производят с площадки, расположенной над железо-бетонным поддоном для спуска технической крови и воды. Сбор крови для пищевых и лечебных целей осуществляется полым ножом с резиновым шлангом, по которому кровь стекает в стерильный бидон или закрытую вакуумную систему. После обескровливания головы отделяют от туши и навешивают на крючья конвейера для ветеринарно-санитарной инспекции и предварительной обработки голов. От головы отделяют язык, отпиливают рога и направляют в цех обработки субпродуктов. Техникум отраслевых технологий 107 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 40. Схема конвейерной линии убоя крупного рогатого скота и разделки туш с размещением основного технологического оборудования: 1 — бокс; 2,8, 23, 28, 30, 31, 32, 39, 43, 46 — площадки для рабочих; 3 — аппарат для электрооглушения ФЭОР; 4 — резиновый ковер; 5 — путовая цепь; 6 — электрическая лебедка ЛМБ-1-1000; 7— конвейер с пальцем снизу; 9 — железобетонный поддон; 10 — двойной трап; 11 — полый нож; 12 — стерильный бидон; 13 — лоток для технической крови; 14 — пропариватель для бидонов; 15 — комбинированный умывальник; 16 — спуск для ушей; 17 — конвейер для голов; 18 — спуск для языков; 19 — пила для отделения рогов; 20 — спуск для рогов; 21 — спуск для голов; 22 — песочное точило; 23 — наклонный участок подвесного пути; 24 — стопор; 26 — автоматическая растяжка для задних ног туши; 27, 47 — транспортные конвейеры; 29, 33 — спуски для путового сустава, сухожилий и цевочных костей; 34 — площадка с подъемной платформой для рабочего; 35 — подвесной путь к агрегату для съемки шкур; 36 — агрегат для съемки шкур типа ФУАМ; 37 — фиксатор для туш; 38 — комплект крюков и цепей для фиксации передних ног и шкуры; 40 — стол для обрядки шкур; 41 — спуск для шкур; 42 — автоматическое устройство для растяжки задних ног; 44 — электропила марки ФЭГ; 45 — каретка для перемещения электропилы; 48 — спуск для эмбрионов; 49 — спуск для рубашечного жира; 50 — спуск для кишечного комплекта; 51 — спуск для ливера; 52 — спуск для конфискованных внутренних органов; 53 — площадка для рабочих и санитарных врачей; 54 — захват для рубца; 55 — кольцевой подвесной путь; 56 — стол для обезжиривания рубцов; 57 — стол с душевым устройством для освобождения рубцов от содержимого; 58 — зонтичный стол для промывки рубцов; 59 — спуск для рубцов; 60 — спуск для каныги; 61 — откидной лоток для транспортирования сычугов; 62 — передувочный бак для жира с желудков; Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 108 63 — спуск для сычугов; 64 — электропила марки ФЭП; 65 — каретка для перемещения электропилы; 66 — подъемно-спускная площадка марки К7-Ф11Л для рабочих; 67 — площадка для ветеринарно-санитарного осмотра туш; 68 — спуск для конфискованных частей туш; 69 — конвейер зачистки туш; 70, 70, 73 — площадки для сухой зачистки полутуш; 71 — спуск для почек и почечного жира; 74 — спуск для хвостов; 75 — спуск для пищевой обрези; 76 — желоб для сбора обрези; 77, 79 — площадки для мокрой зачистки полутуш; 78 — фонтанирующие щетки; 80 — щит от разбрызгивания воды; 81 — площадка для товароведа по клеймению полутуш; 82 — подвесные весы; 83 — подвесной конвейер для транспортирования полутуш в холодильник. Тушу пересаживают на конвейер забеловки, предварительно установив автоматическую растяжку задних ног туши. Забеловку проводят с рабочих площадок, расположенных на разной высоте. Для забеловки жирных туш устанавливают площадку с подъемной платформой. Окончательную механическую съемку шкуры производят на установках периодического (на бесконвейерном участке пути) или непрерывного действия на конвейерном участке, являющемся продолжением конвейера забеловки. Снятые шкуры подвергаются инспекции и обрядке на столе, после чего направляют в шкуроконсервировочный цех. Перед конвейером извлечения внутренностей и распиловки туш осуществляется растяжка задних ног с помощью автоматического устройства. После распиливания грудной кости туши перемещаются вдоль конвейерного стола для выемки и инспекции внутренних органов по подвесному конвейеру. Кишечные конфискованные комплекты, внутренние ливер, рубашечный органы отправляют жир, по эмбрионы и спускам в соответствующие отделения. Предварительную обработку желудков проводят отдельно: их обезжиривают, освобождают от содержимого, промывают из душевого устройства. Промывку рубца производят на вращающемся зонтичном столе с душем, после чего направляют по спуску на дальнейшую обработку. Сычуги обезжиривают, освобождают от содержимого и промывают на отдельном столе. Промытый сычуг направляют в цех обработки субпродуктов. Освобожденные от внутренних органов туши, по конвейеру поступают на распиловку, которую производят вдоль спинного хребта электропилой или установкой для разделения туш. Ветеринарно-санитарный осмотр полутуш Техникум отраслевых технологий 109 Приемка, убой и первичная переработка скота, птицы и кроликов проводят на площадке, рядом с которой расположен спуск для конфискованных частей туш. Полутуши по наклонному участку пути направляют на конвейер зачистки. Сухую зачистку туш производят с расположенных на разной высоте площадок. Удаленные почки, почечный жир, хвосты и пищевую обрезь направляют в спуски. Мокрую зачистку полутуш производят вручную щетками с площадок либо в моечных машинах. После клеймения и взвешивания полутуши по подвесному конвейеру направляют в холодильник. Линии убоя свиней В зависимости от массы и упитанности животных применяют один из трех способов обработки свиных туш: полную съемку шкуры, частичную съемку шкуры — крупонирование и без съемки шкур. Для всех способов обработки общими операциями являются: мойка свиней под душем, электрооглушение, подъем на путь обескровливания и сбор пищевой крови, извлечение внутренних органов, зачистка туш, клеймение и взвешивание. Технологический процесс на конвейерной линии убоя свиней и разделки туш со съемкой шкур (рис. 41) выполняется в такой последовательности. Отсортированных животных подгоняют с помощью электропогонялок из помещения предубойного содержания к душевому устройству и далее к фиксирующему или пластинчатому конвейеру. После электрооглушения установкой ФЭОС животное скатывается на рольганг или наклонный лоток к месту наложения путовой цепи. Для подъема свиней на путь обескровливания надевают цепь на заднюю ногу петлей и накладывают крюк на рельс элеватора. Обескровливание производят на конвейере, под которым расположен поддон для спуска технической крови и воды. Кровь на пищевые и лечебные цели поступает по шлангу от полого ножа в стерильный бидон или приемник. Свиные туши после обескровливания промывают в моечной машине или под душем для удаления крови и загрязнений. При обработке свиней крупонированием или без съемки шкуры производят выдергивание и стрижку боковой щетины. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 110 Для перевешивания туш на конвейер забеловки обнажают ахилловы сухожилия задних ног, вставляют разноги, подвешенные на ролике на подвесном полосовом пути. Путовую цепь снимают и возвращают к элеватору, а тушу направляют на бесконвейерный участок пути со стопором, который находится перед конвейером забеловки. После забеловки тушу подают к агрегату или лебедкам для механической съемки шкур, где предварительно ее фиксируют за челюсть. Снятые шкуры очищают от прирезей жира на мездрильных машинах, инспектируют на столе и направляют на консервирование. Прирези жира, снятые в убойном цехе, передают в жировой цех для получения пищевого жира. Перед извлечением внутренних органов производят полуотделение головы для подготовки к ветеринарному осмотру. Голова остается при туше до проведения полной ветсанэкспертизы туши и всех ее органов. Туша во время нутровки находится на подвесном конвейере. Желудочно-кишечный тракт после извлечения укладывают в противень конвейерного стола инспекции внутренностей, а ливер навешивают на крючья конвейера инспекции. После Техникум отраслевых технологий 111 Приемка, убой и первичная переработка скота, птицы и кроликов Рис. 41. Схема конвейерной линии для убоя свиней и разделки туш со съемкой шкур с размещением основного технологического оборудования: 1 — душевое устройство; 2 — наклонный изгои для свиней; 3 — пластинчатый конвейер; 4 — площадка для рабочего; 5 — генератор установки ФЭОС; 6 — пульт управления установки ФЭОС; 7 — двухполюсные вилки для электрооглушения свиней; 8 — рольганг; 9 — наклонный лоток-склиз; Техникум отраслевых технологий 112 Приемка, убой и первичная переработка скота, птицы и кроликов 10 — путовая цепь; 11 — элеватор; 12 — конвейер с пальцем снизу для обескровливания; 13, 21, 22, 29, 57 — площадки для рабочих; 14 — железобетонный поддон для сбора технической крови; 15 — двойной трап для спуска технической крови; 16 — полый нож; 17 — стерильный бидон; 18 — пропариватель для бидонов; 19 — комбинированные умывальники; 20 — душ для промывания туш; 23 — разнога; 24 — одинарный ролик; 25 — конвейер забеловки с пальцем снизу: 26 — бесконвейерный участок пути; 27 — наклонный участок пути; 28 — стопор; 30 — песочное точило; 31 — конвейер с пальцем снизу; 32 — наклонный конвейер; 33 — захваты для шкур; 34 — цепи для крепления захватов; 35 — конвейер фиксации туш за нижнюю челюсть; 36 — мездрильная машина марки ММ-2М; 37 — стол для инспекции шкур; 38 — спуск для шкур; 39 — подвесной конвейер с пальцем снизу; 40 — конвейерный стол для инспекции внутренних органов; 41 — крючья для навешивания ливера; 42 — спуск для кишок; 43 — спуск для ливера; 44 — лоток для рубашечного жира; 45 — передувочный бак для рубашечного жира; 46 — лоток для конфискованных внутренних органов; 47 — передувочный бак для конфискованных внутренних органов; 48 — лоток для свиных желудков; 49 — стол для обезжиривания и опорожнения свиных желудков: 50 — душ для промывки свиных желудков; 51 — решетка; 52 — бункер; 53 — передувочный бак для жира с желудков; 54 — спуск для желудков; 55 — трубопровод для сточных вод; 56 — низкотемпературный шкаф для замораживания эндокринного сырья; 58 — электропила марки ФЭП; 59 — каретка для перемещения электропилы; 60 — подвесной полосовой путь; 61 — спуск для пищевой обрези; 62 — площадка для рабочего стола по отбору срезов на трихинеллоскопию; 64 — агрегат марки ФП1Т-НВ для исследования срезов; 64 — площадка для инспектора окончательного ветеринарного осмотра полутуш; 65 — кольцевой подвесной путь; 66 — спуск для конфискованной обрези; 67 — спуск для конфискованных частей туш; 68—71 — площадки для сухой зачистки туш; 72 — спуск для почек; 73 — спуск для почечного жира; 74 — спуск для хвостов; 75 — спуск для ножек; 76 — спуск для пищевой обрези; 77 — кольцевой подвесной путь для голов; 78 — спуск для голов; 79 — площадка для мокрой зачистки туш; 80 — фонтанирующая щетка; 81 — металлический желоб для сбора обрези; 82 — щит от разбрызгивания воды; 83 — подвесные весы; 84 — компьютер; 85 — подвесной конвейер для транспортировки полутуш в холодильник. инспекции внутренние органы направляют по спускам на дальнейшую обработку. Свиные желудки обезжиривают, опорожняют и промывают на отдельном столе. Эндокринное сырье замораживают в низкотемпературном шкафу. Продольную распиловку туш на две части производят электропилой, подвешенной на каретке к подвесному полосовому пути, далее отбирают пробы срезов на трихинеллоскопию. Экспресс-анализ срезов проводят в агрегате, Техникум отраслевых технологий 113 Приемка, убой и первичная переработка скота, птицы и кроликов установленном рядом с конвейером. При необходимости дополнительного обследования или конфискации тушу отводят от конвейера с помощью кольца на подвесной путь. После сухой зачистки отделяют головы и конечности. Головы навешивают на вешала и после окончательного санитарного заключения направляют в субпродуктовый цех. Мокрую зачистку проводят в моечных машинах или с помощью фонтанирующих щеток. Процесс завершается клеймением и взвешиванием полутуш на подвесных весах. Установленный рядом с весами компьютер регистрирует массу и параметры качества мяса. При переработке свиней со съемкой крупона и без съемки шкуры в поточно-механизированные линии включают дополнительное оборудование, показанное на рис. 42. Рис. 42. Схемы линии убоя свиней и разделки туш: a — со съемкой крупона; б - без съемки шкуры; 1 — душевое устройство; 2 — конвейер фиксирующий или пластинчатый; 3 — установка для электрооглушения свиней; 4 — цепной элеватор; 5 — стол для приема туш; 6 — чан шпарильный; 7 — скребковая машина; 8 — стол для доскребки туш; 9 — роликовый элеватор; 10 — агрегат для съемки шкур с крупонов; 11 — факельная горелка: 12 — душ; 13 — роликовый элеватор; 14 — опалочная печь. Техникум отраслевых технологий 114 Приемка, убой и первичная переработка скота, птицы и кроликов Свиные туши после обескровливания, ручного удаления щетины и тампонирования дыхательного производят конвейеризированных в горла направляют на шпарку. шпарильиых машинах Шпарку либо в бесконвейерных шпарильных чанах с применением в последнем случае механизмов для опускания туш в шпарильный чан. После удаления щетины на скребмашине и на столе для ручной очистки туши выделяют крупон и производят забеловку шейной части. Туши поднимают роликовым элеватором на полосовой путь и снимают крупон на тех же установках, что и для полной съемки шкур. Опалку проводят факельными горелками со стороны грудной и брюшной частей и направляют на дальнейшую обработку. При переработке свиных туш в шкуре туши со стола ручной доочистки поднимают элеватором на подвесной путь, опаливают в опалочной печи, очищают в полировочной машине, моют и направляют на дальнейшую обработку. Конвейерная линия для переработки мелкого рогатого скота Линиия показана на рис. 43. Животных загоняют в убойный загон, где на заднюю ногу накладывают путы и поднимают элеватором на конвейерный путь обескровливания. После убоя и обескровливания от туши отделяют головы и с помощью пилы отделяют рога. С конвейера обескровливания туша подается на наклонный участок трубчатого пути со стопором. Рабочий производит забеловку сухожилия свободной от пут задней ноги и подвешивает ее за ахиллово сухожилие к крюку конвейерной цепи. После забеловки другой ноги ее подвешивают на следующий крюк конвейера. У туши, висящей в вертикальном положении, в передние ноги вставляют вилку передковой разноги и переводят тушу в горизонтальное положение. Кольцевой участок пути для передковых ног называют рингом. После забеловки освобождают передние ноги от передковой разноги, придавая туше вертикальное положение, и отделяют путовый сустав. Шкуру, снятую с задних ног, фиксируют цепью, которую надевают на палец барабана агрегата для съемки шкур. Съемку шкур на механических установках производят, не останавливая конвейерной линии. Техникум отраслевых технологий Снятые шкуры 115 инспектируют на Приемка, убой и первичная переработка скота, птицы и кроликов столе и направляют в шкуроконсервировочный цех. Рис. 43. Схема конвейерной линии убоя мелкого рогатого скота и разделки туш с размещением основного технологического оборудования: 1 — элеватор; 2 — конвейер обескровливания; 3, 13, 22 — площадки для рабочих; 4 — поддон для сбора технической крови; 5 — двойной трап; 6 — комбинированный умывальник; 7 — песочное точило; 8 — пила для опиливания рогов; 9 — спуск для рогов; 10 — спуск для голов; 11 — наклонный участок трубчатого пути; 12 — стопор; 14 — крюк для подвешивания туши; 15 — цепь подвесного конвейера; 16 — вилка передковой разноги; 17 — кольцевой участок подвесного пути; 18 — спуск для копыт передних ног; 19 — палец барабана агрегата ФСБ для съемки шкур; 20 — спуск Техникум отраслевых технологий 116 Приемка, убой и первичная переработка скота, птицы и кроликов для шкур; 21 — противень-чаша конвейерного стола марки КИБ; 23 — спуск для рубашечного жира; 24 — спуск для кишок; 25 — спуск для ливера; 26 — лоток для конфискованных внутренних органов; 27 — передувочный бак для конфискованных внутренних органов; 28 — стол для приема и обработки желудков; 29 — бункер; 30 — передувочный бак для жира с желудков; 31 — спуск для рубцов; 32 — спуск для каныги; 33 — площадка для сухой и мокрой зачистки туш; 34 — фонтанирующая щетка; 35 - металлический желоб для сбора обрези; 36 — щит от разбрызгивания воды; 37 — подвесная рама для туш; 38 — подвесные весы; 39 — подвесной конвейер для транспортировки туш в холодильник. Извлечение внутренних органов, их разборку и инспекцию, обработку желудков, сухую и мокрую зачистку, клеймение и взвешивание производят по общепринятой схеме. Отличие заключается в том, что туши мелкого рогатого скота не распиливают. Универсальные конвейерные и поточно-механизированные линии Для механизации технологических процессов в цехе первичной переработки скота на предприятиях небольшой мощности экономически целесообразно применять универсальные конвейеры для переработки двух (свиньи и мелкий рогатый скот) или трех видов скота. На участке обескровливания такие конвейеры оснащены двумя параллельными путями: полосовым — для передвижения путового троллея с тушами крупного рогатого скота; трубчатым — для перемещения путовых крюков с тушами свиней и мелкого рогатого скота. После обескровливания туши крупного рогатого скота с конвейера обескровливания перемещают на конвейер разделки с помощью наклонного участка подвесного полосового пути. Туши мелкого рогатого скота с помощью цепного элеватора опускают с трубчатого подвесного пути на низкий участок, где они навешиваются на крюки конвейера разделки и зачистки туш. Конвейер состоит из полосового подвесного пути для транспортировки на роликах туш крупного рогатого скота, свиней и конвейерной цепи с пальцами снизу для перемещения роликовых тележек и цепей с крюками для навески туш мелкого рогатого скота. Инспекция внутренностей всех видов животных производится на одном пластинчатом конвейерном столе. Тема 2.7 Организация технологического процесса Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 117 Требования санитарных норм и правил к организации рабочих мест в первичном цеху и птицецеху 1. Участок оглушения, подъема туш на путь обескровливания и обескровливание скота следует отделять перегородкой от остальных участков. 2. Сбор, хранение (до получения результатов ветеринарно-санитарной экспертизы туш) и первичную обработку пищевой крови следует размещать в отдельном помещении или в помещении первичной переработки скота. При размещении участка сбора, хранения и первичной обработки пищевой крови в помещении первичной переработки скота он должен быть отделен от остального помещения перегородкой высотой 2,8 м. Поверхности стен, перегородок и колонн должны быть облицованы керамической глазурованной плиткой на всю высоту. Участок сбора пищевой крови должен быть оснащен устройствами для мойки и дезинфекции полых ножей со шлангами, фляг и другого инвентаря и оборудования для сбора и первичной обработки крови. 3. Освобождение желудков и преджелудков от содержимого (мокрым методом) следует размещать в отдельном помещении или в помещении первичной переработки скота. При размещении участка освобождения желудков в помещении первичной переработки скота он должен быть отделен перегородкой высотой не менее 2,8 м. Освобождение желудков и преджелудков от содержимого сухим методом должно производиться в отдельном помещении. 4. При проектировании помещения для первичной переработки скота рекомендуется предусматривать разделение его на "чистую" и "грязную" зоны. 5. Участок снятия прирезей мышечной ткани и жира со шкур должен быть расположен на расстоянии не менее 3 м от мест нахождения туш на подвесном пути или отделен перегородкой высотой не менее 2,8 м. 6. Для исследования свиных туш на трихинеллез следует предусматривать отдельное помещение для трихинеллоскопической лаборатории в Техникум отраслевых технологий 118 Приемка, убой и первичная переработка скота, птицы и кроликов непосредственной близости от места взятия проб и устройством световой сигнализации о результатах трихинеллоскопии. 7. Для детального ветеринарного осмотра подозрительных туш после нутровки, на линии переработки скота, следует предусматривать обособленные от основного конвейера участки подвесного пути для размещения на нем не менее 1% туш, перерабатываемых в смену. 8. На линиях переработки скота следует предусматривать следующие рабочие места (точки) для проведения ветеринарно-санитарной экспертизы: - на линии переработки крупного рогатого скота, на участках осмотра голов, внутренних органов, туш, заключительного осмотра (финальная точка); - на линии переработки свиней, на участках осмотра подчелюстных лимфоузлов на сибирскую язву (при переработке туш со съемкой шкур это рабочее место располагают непосредственно за участком обескровливания, при переработке туш со съемкой крупона - после шпарильного чана, при обработке туш со шпаркой - после опалочной печи), голов, внутренних органов, туш, заключительного осмотра (финальная точка); - на линии переработки мелкого рогатого скота, на участках осмотра внутренних органов, туш, заключительного осмотра (финальная точка). 9. Численность специалистов на процессах ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы определяется по "Типовым нормам времени и нормативам производственно-ветеринарного численности контроля специалистов предприятий отделов мясной промышленности". 10. Рабочие места ветеринарно-санитарных экспертов должны обеспечивать удобное проведение осмотра туш и органов животных в соответствии с требованиями "Типового проекта организации труда ветеринарного врача цеха первичной переработки скота". 11. Высота подвесных путей на местах экспертизы свиных голов на сибирскую язву должна обеспечивать расположение обследуемых участков (свиных голов и шеи) на расстоянии 1,1-1,2 м от пола. Техникум отраслевых технологий 12. Высота Приемка, убой и первичная переработка скота, птицы и кроликов 119 и расположение подвесных путей должны исключить возможность соприкосновения перерабатываемых туш с полом, стенами. 13. На рабочих местах (точках) для проведения ветеринарно-санитарной экспертизы, на участках осмотра подчелюстных лимфоузлов на сибирскую язву и осмотра внутренних органов должны быть установлены кнопки "Стоп" для остановки конвейеров по требованию врача. 14. На участках обескровливания туш под подвесными путями должны быть устроены железобетонные поддоны для сбора технической крови, облицованные моющейся плиткой и имеющие уклон для стока крови к трапам. 15. На участках зачистки туш под подвесными путями должны быть установлены желоба из нержавеющей стали для сбора обрези и стока воды. 16. Поверхности стен, перегородок и колонн помещения первичной переработки скота должны быть облицованы керамической глазурованной плиткой на высоту подвесных путей (до низа балки). 17. Рабочие места бойцов должны быть организованы в соответствии с требованиями "Типового проекта организации рабочих мест на линии убоя и переработки скота". 18. Технологические осуществлять таким процессы образом, и чтобы компоновочное пути решение транспортировки следует сырья и полуфабрикатов не пересекались с путями транспортирования готовых изделий. 19. Зачистку туш следует производить в отдельном помещении. Под подвесными путями следует устанавливать желоб для сбора обрези и стока воды. Требования безопасности при убое скота и разделке туш Бойцы скота, занятые электрооглушением, должны быть обеспечены диэлектрическими галошами и перчатками, а пол на их рабочем месте должен быть покрыт рифленым диэлектрическим ковром. Все металлические части площадки и щиток управления должны быть заземлены. Наличие напряжения определяется только по сигнальной лампе и по вольтметру. Около рабочего места бойца, занятого электрооглушением скота, должно находиться Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 120 специальное приспособление – изолированное гнездо для помещения электростека в перерывах во время работы и хранения его после окончания работы. Металлическая штанга стека снаружи должна быть покрыта изоляцией. При работе со стеком (вилкой) запрещается переносить его, держа за рабочую часть, проверять наличие напряжения, прикасаясь стеком (вилкой) к металлическим частям или трогая его руками. Стенка между площадкой для бойца скота, занятого электрооглушением, и боксом должна быть сплошной, высотой не ниже 0,8 м, ширина лестницы, ведущей на площадку, должна быть не менее 0,8 м. Для предупреждения травматизма на операции подцепки должны быть предусмотрены звуковая и световая сигнализации. Сигналы должны подаваться за 2 с до начала открывания передней двери и опускания пола бокса. Устройство для вертикального подъема (опускания) троллеев с тушами и пересадки их с конвейера на конвейер должно иметь кроме основного путевого переключателя второй путевой переключатель, который отключает привод устройства в том случае, если выключатель на сработал. Подъемник необходимо оснащать блокировкой, предотвращающей падение троллеев во время подъема. Перемещение туш по подвесному пути вручную должно проводиться при помощи приспособлений типа рогачей длинной не менее 1,0 м. Администрация предприятия должна следить за обязательным ношением защитных касок бойцами скота и работниками, занятыми на операциях: подцепки, пересадки туш, съемки шкур, подкатки туш к шпарильному чану и загрузки их в чан, подъема туш после шпарки на подвесной путь элеватором или лебедкой, подгона туш к опалочным печам, опалки туш свиней газовыми горелками или паяльными лампами на бесконвейерных подвесных путях; рабочими, занятыми выборкой и транспортированием троллеев и перемещением туш по подвесным путям вручную. Инструмент для работы следует выдавать по личной карточке. По окончании работы рабочие должны сдавать инструмент на хранение кладовщику (мастеру, бригадиру). Для переноса и временного хранения ножей, Техникум отраслевых технологий 121 Приемка, убой и первичная переработка скота, птицы и кроликов кинжалов, крючков и мусатов должны быть предусмотрены специальные футляры, полностью укрывающие лезвия режущих инструментов, стержни мусатов и острие крючков. Длина рабочих мест на операциях, выполняемых при помощи ножей, должна быть не менее 1,6 м. Движущиеся части установок для съемки шкур должны быть ограждены, а корпуса электродвигателей – заземлены. Площадки со ступеньками для рабочих, выполняющих подсечку, должны быть нескользкими и иметь с одной стороны перила высотой не менее 0,9 м, а также бортовую обшивку шириной не менее 0,2 м для предохранения ног от соскальзывания. Установки для снятия шкур с туш крупного рогатого скота должны быть оборудованы звуковой сигнализацией, предупреждающей о пуске установки, и аварийными кнопками «Стоп» на каждом рабочем месте. В установках для съемки шкур непрерывного действия по всей длине должно быть предусмотрено ограждение, входные двери которого сблокированы с пусковым устройством, предотвращающим пуск привода при открытой двери. Для исключения инерционного хода конвейеров должно быть предусмотрено тормозное устройство. Установку для съемки крупона с туш свиней необходимо включать, одновременно нажимая две кнопки (двумя руками). Движущиеся части скребмашины должны быть закрыты кожухом. Входное и выходное окна скребмашины должны иметь устройства для предотвращения разбрызгивания воды. Необходимо предусмотреть устройство, предохраняющее ее от произвольного включения, загрузка и выгрузка туш, обрабатываемых в машине, должны быть механизированы. Свиную тушу, находящуюся в работающей скребмашине, запрещается поправлять, подталкивать и т.д. При извлечении из туш внутренних органов привод конвейерного стола для нутровки и инспекции внутренностей животных, приводной и натяжной барабаны должны быть закрыты сплошными ограждениями, а конвейерный стол оснащен стационарной площадкой шириной не менее 0,5 м. Пусковые устройства следует сблокировать со звуковой или световой сигнализацией. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 122 Внутренняя поверхность ограждающих кожухов пил, применяемых для разделения туш на полутуши, должна быть покрыта звукопоглощающим материалом. Электропилы оснащают изолированными рукоятками с вмонтированными в них пусковыми приспособлениями. Для исключения случайного травмирования электрической пилы зона должна перемещения быть ограждена. противовеса подвесной Электрические пилы, работающие при напряжении свыше 42В, снабжают защитно-отключающим устройством. При этом чувствительность защиты при утечке тока фазы на корпус не должна быть более 0,15А, а продолжительность срабатывания защиты не должны превышать 0,05 с. В перерывах между работой и по ее окончании пилы необходимо вешать на крюки. Работник, занятый распиловкой туш, снабжается средствами индивидуальной защиты – каской, диэлектрическими сапогами, антивибрационными рукавицами. Рабочая часть подъемно-опускной площадки должна быть покрыта диэлектрическим ковром. Высота подъема ее платформы ограничивается концевым выключателем и не должна превышать 1,8 м. Платформа должна быть ограждена перилами высотой не менее 1,1 м, на уровне 0,8 м от настила площадки должно быть дополнительное продольное ограждение. По периметру платформа имеет сплошную ограждающую планку шириной 0,15 м, окрашенную в желтый цвет с черными косыми полосами. Машина для разрубки голов должна иметь устройство, фиксирующее обрабатываемую голову при подаче рабочего стола к неподвижному ножу, приборы контроля и регулирования давления, оградительные устройства, исключающие доступ рабочего зону движения ножа. Пуск стола осуществляется только при помощи толкателей при одновременном нажатии на них двумя руками. Расстояние между толкателями должно исключать пуск машины одной рукой. Рабочий, обслуживающий машину для разрубки голов, обеспечивается рукавицами и защитными очками. Техника безопасности при эксплуатации холодильных установок Опасным производственным фактором при эксплуатации холодильных установок может быть разрушение цилиндров компрессоров вследствие Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 123 гидравлического удара, возникающего при переполнении системы жидким хладагентом, а также из-за неправильной регулировки режима работы установки или применения нетарированных буферных крышек безопасности (ложных крышек). Взрывы конденсаторов и особенно ресиверов холодильных установок могут возникнуть при неисправных предохранительных клапанах. По степени пожароопасности помещения для холодильных установок подразделяют на три категории: Б - машинные и аппаратные отделения; В - холодильные камеры с температурой выше 5°С; Д - холодильные камеры с температурой ниже 5°С и насосные отделения. Машинные и аппаратные отделения, сблокированные с охлаждаемыми помещениями, размещают, как правило, в одноэтажном или на первом этаже многоэтажных зданий. Отделения оборудуют легкосбрасываемыми конструкциями (окнами, распашными воротами), площадь которых составляет 0,03 м2 на 1 м3 объема помещения. В машинном отделении устраивают не менее двух выходов, в том числе один непосредственно наружу. Двери должны открываться в сторону выхода. Из аппаратного отделения выходы делают в машинное отделение и наружу. Помещения оборудуют механической вентиляцией с кратностью воздухообмена по притоку не менее 2 ч-1, по вытяжке - 3 ч-1, а также вытяжной аварийной вентиляцией с кратностью 8 ч-1. Исправность аварийной вентиляции необходимо проверять ежедневно. На наружных стенах у выходов из машинного отделения монтируют устройства для экстренного (аварийного) отключения всех холодильных установок. При этом одновременно должны автоматически включаться аварийные системы вентиляции и освещения. Холодильные камеры с температурой 0°С и ниже оборудуют системой сигнализации «Человек заперт в камере» с подачей сигнала в вестибюль холодильника и машинное отделение к дежурному персоналу. Ходильные установки оснащают обратными и предохранительными клапанами, указателями уровня, контрольно-измерительными приборами, Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 124 средствами автоматической защиты. На нагнетательном трубопроводе каждого компрессора и нагнетательной магистрали устанавливают обратные клапаны. Компрессоры и аппараты (сосуды) снабжают пружинными предохранительными клапанами. Предохранительные клапаны проверяют на компрессорах один раз в год, на аппаратах (сосудах) - один раз в полгода. Манометры (мановакууметры) проверяют ежегодно, а также после каждого ремонта. Один раз в полгода делают дополнительную проверку рабочих манометров по контрольному. Холодильные установки оборудуют автоматической защитой, предохраняющей от аварий, возможных при гидравлическом ударе и опасных режимах работы. Для этого применяют реле контроля нагнетания и всасывания, температуры и предельных уровней жидкости; ламповые и звуковые сигнализаторы. Исправность автоматических приборов защиты компрессоров проверяют один раз в месяц, а защитных реле на аппаратах - один раз в десять дней. Реле-регуляторы (рис. 44) служат для контроля и регулировки уровня аммиака в аппаратах и сосудах, а также для защиты компрессоров от гидравлических ударов. При изменении уровня жидкости в корпусе прибора поплавок, насаженный на шарнирный рычаг, перемещает постоянные магниты. Расстояние между магнитами и герметическими магнитоуправляемыми контактами (герконами) изменяется, и они срабатывают. Герконы защищены кожухами и включены в цепь защиты. При необходимости они могут отключить электродвигатель компрессора. Применение герконов обеспечивает высокую надежность приборов. Реле, в которых применены герконы, выдерживают на два порядка больше срабатываний, чем электронные устройства. Их можно применять во взрывоопасных помещениях. Схема реле контроля смазки показана на рис. 44б. При нормальном давлении масла поршень-магнит поднимается, геркон замыкается, двигатель компрессора при этом включен. Если давление масла упало или прекратилась Техникум отраслевых технологий 125 Приемка, убой и первичная переработка скота, птицы и кроликов его подача, поршень-магнит под действием пружины опускается, контакты геркона размыкаются, двигатель компрессора останавливается. Рис. 44. Приборы автоматической защиты холодильных установок: а - реле-регулятор уровня жидкости; б - реле контроля смазки; в - реле давления; г - реле контроля протока воды; 1 - корпус (поплавковая камера); 2 - рычаг; 3 - поплавок; 4 - постоянный магнит; 5 - диамагнитная крышка; 6 - герконы в капроновом кожухе; 7 - контакты цепи защиты; 8 - шарнир; 9 - пружина; 10 - ограничитель подъема; 11-поршень-магнит; 12 -хомут; 13 - регулировочный винт; 14-сильфон Реле давления (рис. 44в) работает также на основе магнитоуправляемого геркона. Реле защищает компрессоры от недопустимого превышения давления нагнетания. Давление воздействует на сильфон, который перемещает шарнирный рычаг с постоянным магнитом. Магнит управляет герконом, заключенным в герметичный кожух. Геркон может быть включен в систему контроля или регулировки давления, а также в систему сигнализации или пуска компрессора. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 126 На рис. 44г приведена схема реле для контроля протока воды через рубашку компрессора и его аварийного отключения. В камере прибора находится ферромагнитный поплавок, шунтирующий поле постоянного тока при приближении к геркону. Перемещение поплавка в вертикальном направлении приводит к замыканию или размыканию контактов геркона, который включен в схему защиты или сигнализации. Все приборы автоматической защиты должны иметь замкнутую выходную цепь или замкнутые контакты при нормальном состоянии контролируемых ими параметров. Контакты размыкаются только в случаях отклонения параметров от нормы. В установках с переключениями компрессоров на несколько испарительных систем срабатывании защитных с различными реле любой температурами испарительной кипения системы при должны остановиться все компрессоры. Электрические схемы приборов защиты выполняют так, чтобы исключить возможность автоматического пуска компрессоров после срабатывания приборов защиты. Пуск осуществляют после ручной доблокировки защиты. Если при отравлении аммиаком пострадавший вышел из загазованной зоны, следует немедленно оказать ему первую помощь. Если пострадавший упал на месте отравления, надо надеть на него противогаз и вынести на свежий воздух, где оказать первую помощь. В обоих случаях надо вызвать скорую медицинскую помощь на ближайшей станции по пути следования. При оказании первой помощи необходимо: 1. Расстегнуть одежду, уложить пострадавшего лицом вниз, укрыть потеплее и, растирая конечности, усилить кровообращение (при образовании на коже пузырей от обморожения жидким хладагентом эти места не растирают); 2. При попадании жидкого аммиака на кожу смыть его большим количеством воды или уксуса (глаза уксусом промывать нельзя, их немедленно промывают струей воды и закапывают 2%-ным раствором борной кислоты); не смыв аммиака, нельзя покрывать пораженные месте стерильной повязкой и утеплять; Техникум отраслевых технологий 127 Приемка, убой и первичная переработка скота, птицы и кроликов 3. Обеспечить пострадавшему полный покой; до прихода врача давать вдыхать (можно с помощью пульверизатора или из чайника через бумажную трубку) пары 2...3%-ного раствора уксусной или лимонной кислоты; 4. Давать пострадавшему для приема внутрь раствор слабой органической кислоты (лимонной, виннокаменной) или газированную воду; можно также дать теплого молока. При удушье, возникшем от недостатка кислорода в помещении, заполненном парами хладона-12, необходимо немедленно вывести пострадавшего на улицу (свежий воздух) и до прибытия врача делать ему искусственное дыхание. Желательно дать пострадавшему вдыхать кислород. При общей слабости давать пить крепкий кофе или чай. Обмороженный участок кожного покрова из-за попадания жидкого хладона-12 надо растирать марлевой салфеткой или стерильным ватным шариком до восстановления чувствительности и покраснения кожи, после чего протереть спиртом и наложить повязку из чистого бинта. При образовании пузырей кожу растирать нельзя. Если хладон-12 попал в глаза, нужно промыть их слабой струей воды комнатной температуры и в глаза закапать стерильное вазелиновое масло. Техникум отраслевых технологий Приемка, убой и первичная переработка скота, птицы и кроликов 128 Список рекомендуемой литературы Учебные издания: 1. Антипова Л.В., Глотова И А., Рогов И.А. Методы исследования мяса и мясных продуктов. — М.: Колос, 2001. 2. Винникова Л.Г. Технология мяса и мясных продуктов [Текст, иллюстрации]. Учебник. – Киев: Фирма «ИНКОС», 2006. 3. Технология мяса и мясопродуктов [Текст]/ Л.Т. Алехина, А.С. Большаков, В.Г. Боресков и др. — М.: Агропромиздат, 1988. 4. Журавская Н.К. Исследование и контроль качества мяса и мясопродуктов [Текст] / Н.К. Журавская, Л.Т. Алехина, Л.М. Отряшенкова. — М.: Агропромиздат, 1985. 5. Заяс Ю.Ф. Качество мяса и мясопродуктов [Текст]. — М.: Легкая и пищевая промышленность. — 1981. 6. Курочкин А.А., Ляшенко В.В. Технологическое оборудование для переработки продукции животноводства [Текст, иллюстрации]. — М.: Колос, 2001. 7. Рогов И.А., Забашта А.Г., Казюлин Г.П. Общая технология мяса и мясопродуктов [Текст, иллюстрации]. — М.: Колос, 2000. 8. Технологическое оборудование мясокомбинатов [Текст]/ С.А. Бредихин, О.В. Бредихина, Ю.В., Космодемьянский и др. — М.: Колос, 2000. 9. Тимощук И.И. Совершенствование технологии мясных продуктов. — К.: Урожай, 1988. Дополнительная литература: 1. Антипова JI.B., Глотова И.А., Жаринов А.И. Прикладная биотехнология. — Воронеж.: ВГТА, 2000. 2. Береза И.Г. Сокращение сельскохозяйственных потерь животных и [Текст]. повышение — качества мяса Киев.:Урожай, 1991. Переработка птицы [Текст, иллюстрации]/ Н.С. Митрофанов, Ю.А. Плясов, Е.Г. Шумков и др. — М.: Агропромиздат, 1991. 3. Производство мясных полуфабрикатов и быстрозамороженных блюд. / И.А. Рогов, А.Г. Забашта, P.M. Ибрагимов и др. — М.: «Колос», 1997. Техникум отраслевых технологий 129 Приемка, убой и первичная переработка скота, птицы и кроликов Интернет ресурсы: 1. http://www.meat-milk.ru/ - Ежеквартальный журнал для профессионалов. мясной отрасли «Мясной ряд». 2. http://www.znaytovar.ru/ -Товароведение. 3. http://tekhnosfera.com/ - Техносфера. Товароведение пищевых продуктов. 4. http://foodteh.ru/ - Мясо. Мясопродукты. Пищевая индустрия. Техникум отраслевых технологий 130 Приемка, убой и первичная переработка скота, птицы и кроликов Приемка, убой и первичная переработка скота, птицы и кроликов опорный конспект лекций для обучающихся очной формы обучения по специальности 260203 Технология мяса и мясных продуктов Составитель О.А. Аведова Техникум отраслевых технологий 238340, Калининградская область г. Светлый, ул. Коммунистическая, 7