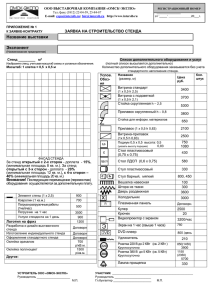

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Кафедра «Оборудования и технологии сварочного производства» Семестровая работа по Дисциплине «Основы проектирования сборочно-сварочной оснастки» Тема: «Расчет роликового стенда» Разработал: студент гр. СП-2п Буров А.П. Проверил: доц., к.т.н. Кузьмин В.И. Волгоград 2020 г. 1 Таблица 1 – Исходные данные Вариант № 3 Вес изделия G, кг 8000 Диаметр изделия D, мм 2200 Смещение ц.т. груза e, мм 150 2 Угол α, град 90 Диаметр роликоопор 𝐷𝑝 ,мм 410 Содержание Введение ...................................................................................................................... 4 Теоретическая часть ................................................................................................... 6 Расчет роликовых стендов ......................................................................................... 8 Заключение................................................................................................................ 17 Литература ................................................................................................................ 19 3 Введение Технологический процесс изготовления сварных конструкций содержит транспортные и заготовительные операции, сборку, сварку и контроль качества. Применение ручного труда на перечисленных этапах производства сварной конструкции увеличивает ее себестоимость, связанную со значительными временными и трудовыми затратами. К тому же на опасных производственных объектах, подведомственных Ростехнадзору, для обеспечения эксплуатационной надежности технических устройств особое внимание уделяется точности сборки конструкции и выдержке заданных параметров режима сварки. Решить задачу повышения производительности труда и увеличения качества сборки и сварки конструкции помогают дополнительные устройства – сборочно-сварочные приспособления. Приспособления позволяют расширить технологические возможности сварочного оборудования, повысить производительность за счет механизации и автоматизации процесса, снизить уровень требуемой квалификации персонала, улучшить условия и безопасность труда, а также за счет возможности многостаночного обслуживания понизить себестоимость конструкций. Будущий специалист сварочного производства должен не только уметь разработать технологический процесс изготовления сварной конструкции, но и сконструировать вспомогательное технологическое устройство при увеличении темпов производства. Конструкция приспособления в первую очередь определяется массогабаритными показателями изготавливаемого изделия и типом производства. При проектировании приспособления необходимо детально проанализировать свариваемое в приспособлении изделие, расчленив его на составные части. Ознакомиться с назначением и будущими условиями эксплуатации собираемой конструкции, 4 что позволит выбрать нормативный документ, регламентирующий сборку, сварку и контроль качества конструкции. Согласно нормативно-техническому документу, специалисту необходимо определить порядок сборки деталей и способ сварки, позволяющий получать сварные швы требуемого качества. При этом разрабатываемое приспособление должно обеспечить возможность сварки всех швов в нижнем положении. При проектировании приспособления специалисту необходимо учитывать силу тяжести собираемого изделия и составных частей приспособления, а также возникающие деформации деталей в процессе сварки. 5 Теоретическая часть Назначение и устройство роликового стенда Роликовый стенд предназначен для вращения цилиндрических изделий во время сварки или наплавки. Основным элементом роликовых стендов являются роликоопоры, которые могут быть приводными (ведущими) и холостыми. В сварочном производстве в основном применяются две схемы расположения роликоопор (рис. 1): а) стенд, у которого один ряд роликов приводной, а другой – холостой; в данной схеме ведущие ролики насажены на общий приводной вал и снабжены резиновыми грузошинами для увеличения силы сцепления с вращаемыми изделиями; б) стенд, у которого все ролики приводные; данная схема применяется для изделий с эксцентрично расположенным центром тяжести, вследствие чего возможно буксование роликов; сцепное окружное усилие стенда вдвое больше, чем у стенда по первой схеме; кроме того, данная схема имеет узкий диапазон диаметров свариваемых изделий из-за невозможности изменения расстояния между двумя рядами приводных роликов. Роликоопоры подразделяются на следующие три основных типа: – приводные роликоопоры, которые выпускаются в нормальном исполнении с выпущенными наружу хвостовиками вала и муфтами для соединения 6 Рис. 1. Схемы роликовых стендов с холостыми (а) и приводными роликами (б): 1 – холостые роликоопоры; 2 – электропривод; 3 – приводные роликоопоры с главным приводным валом и соединениями, а также со встроенным червячным редуктором и валом, имеющим хвостовики для соединения с главным приводным валом и соседними роликами. – нормальные холостые роликоопоры на подшипниках качения; – передние холостые роликоопоры, позволяющие быстро менять расстояние между рядами роликов, т. е. путем перекидки роликов перестраивать стенд на другой диапазон диаметров свариваемых изделий. Все ролики, как правило, снабжены резиновыми грузошинами. В приводных роликах это необходимо для увеличения силы сцепления и 7 плавного вращения изделия, а в холостых – для удовлетворения требованиям унификации. Из тех же соображений унификации ось холостой роликоопоры делается вращающейся, а не неподвижной, т. к. в приводных роликоопорах (соединенных общим валом) иная система невозможна. Применяя типовые, унифицированные роликоопоры и приводы можно осуществлять монтаж разнообразных роликовых стендов, отличающихся своими размерами, грузоподъемностью и назначением. Расчет роликовых стендов При расчете допустимый диапазон диметров для заданного расстояния L между роликоопорами ограничивается двумя крайними (опасными) состояниями изделия на стенде: – при чрезмерно большом диаметре по сравнению с величиной L и, следовательно, при очень малом центральном угле α положение изделия на стенде может оказаться неустойчивым, особенно если центр тяжести изделия не совпадает с центром его окружности; – при очень малом диаметре вращаемого барабана по сравнению с величиной L угол α будет чрезмерно велик и может возникнуть явление затяжки барабана с последующим его заклиниванием и даже поломкой стенда. Расчетные схемы наиболее распространенного роликового стенда с одним рядом приводных роликоопор представлены на рис. 2. Активная внешняя нагрузка стенда состоит из центральной силы G, равной весу вращаемого изделия, и грузового момента Мкр = Ge. В статическом состоянии стенда при е = 0 сила G создает на роликоопорах опорные реакции Q, зависящие от угла α: 𝑄= 𝐺 8000 = = 5656,85кгс (1) 𝛼 90 2𝑐𝑜𝑠 2 2 ∗ 𝑐𝑜𝑠 2 8 Рис. 2. Расчетные схемы роликового стенда: а – при α>90°; б – при α<90°; Эту же величину можно выразить в зависимости от диаметра изделия D, поперечного расстояния ∙между роликоопорами L и диаметром роликов Dр: 𝑄=𝐺 𝐷 + 𝐷𝑝 2√(𝐷 + 𝐷𝑝 )2 − 𝐿2 = 8000 ∗ 2610 2∗ √26102 − 1845,52 = 5656,7кгс. (2) В практике проектирования роликовых стендов часто допускается ошибка, заключающаяся в том, что для определения максимальной нагрузки на роликоопоры Qmax по формуле (1) применяется наибольший заданный вес изделия Gmax при максимально допускаемом значении центрального угла αmax = 120◦. Это нередко влечет за собой недопустимое чрезмерное завышение расчетной нагрузки на роликоопоры и их валы. Поэтому при определении расчетной нагрузки на роликоопоры необходимо из заданной номенклатуры изделий выбрать не наибольшее по весу, а такое, при котором получаются максимальные значения опорных реакций и момента G∙e. Во время вращения изделия на приводных роликах возникает окружное усилие T1 . Чтобы оценить влияние этого усилия на опорные реакции роликов Q, приложим к центру вращаемого барабана O две равные и 9 прямо противоположные силы T1. Одна из них, в паре с окружным усилием на роликах, образует момент T1R1, вращающий барабан вокруг оси O, другую силу раскладываем по направлениям опорных реакций на две составляющих T3 и T4. Следовательно, под действием окружного усилия T1 к основным опорным реакциям роликов Q добавляются силы: ± T3 – на ведущие роликоопоры и T4 – на ведомые, холостые роликоопоры. Аналогичное действие производит сила T2, добавляя к опорным реакциям силы T3 и T4. Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут выражены как: 𝑄1=𝑄 + 𝑇3; 𝑄2 = 𝑄 + 𝑇4 . (4) Согласно рис. 2 имеем: 𝑇3 = − 𝑇1 ∕ 𝑡𝑔𝛼; 𝑇4 = 𝑇1⁄𝑠𝑖𝑛𝛼; 𝑇3 = 𝑇2 ∕ 𝑠𝑖𝑛𝛼; 𝑇4 = − 𝑇2 ∕ 𝑡𝑔𝛼 (5) Подставив в формулы (4) найденные значения Q, T3 и T4, получим следующие выражения для опорных реакций: 𝑄1 = 𝐺 𝑇1 𝑇2 8000 −25712,97 −24622 − + = − + = −18965кгс, (6) 𝛼 𝑡𝑔𝛼 𝑠𝑖𝑛𝛼 90 𝑡𝑔90 𝑠𝑖𝑛90 2𝑐𝑜𝑠 2𝑐𝑜𝑠 2 2 𝐺 𝑇1 𝑇2 𝑄2 = + − (7) 𝛼 𝑡𝑔𝛼 𝑠𝑖𝑛𝛼 = 30278,85кгс, 2𝑐𝑜𝑠 2 Условие равновесия моментов относительно оси вращаемого бара- бана запишется как T1R = Ge + T2R, откуда: 𝑒 150 + 𝑇2 = 8000 ∗ − 25712,97 = −24622кгс, 𝑅 1100 где R – радиус вращаемого барабана; 𝑇1 = 𝐺 (8) T2 – сопротивление вращению холостых роликов. Сопротивление вращению холостых роликоопор определяется по формулам: 10 150 90 𝛼 + 𝑠𝑖𝑛 𝜀 + 𝑠𝑖𝑛 𝑓𝑑𝑝 + 2µ 1100 2 2 𝑇2 = 𝑄 =𝐺 = 8000 ∗ = 𝐷𝑝 𝑏𝑠𝑖𝑛𝛼 + с𝑜𝑠𝛼 − 1 0,97𝑠𝑖𝑛90 + с𝑜𝑠90 − 1 = −25712,97кгс, (9) где – диаметр оси ролика в подшипниках; f – коэффициент трения в подшипниках роликоопор (для подшипников скольжения f =0,1; для подшипников качения f =0,02); µ – коэффициент трения качения (для стальных роликов µ=0,06–0,08; для обрезанных µ=0,25–0,35) 𝜀 = 𝑒 ∕ 𝑅 – эксцентриситет; 𝑏 = 𝐷𝑝 𝑓𝐷𝑝 +2µ = 410 0,1∗410+2∗0,07 =0 , 9 7 с м . При вращения сбалансированных барабанов, для которых e=0, окружные силы равны и рассчитываются по формуле: 𝑇1(𝜀=0) = 𝑇2(𝜀=0) 𝛼 90 𝑠𝑖𝑛 2 2 =𝐺 = 8000 = 𝑏𝑠𝑖𝑛𝛼 + 𝑐𝑜𝑠𝛼 − 1 0,97𝑠𝑖𝑛90 + 𝑐𝑜𝑠90 − 1 𝑠𝑖𝑛 = −188561,8 кгс. (10) Окружные силы T1 и T2, возникающие на стендовых роликах при вращении барабана, увеличиваются опорные реакции роликов, если барабан вращается против часовой стрелки по рис. 2, т. к. при этом силы T1 и T2 направлены вниз. Вызванная этим силами добавочная нагрузка на ролики тем больше, чем больше угол α и чем выше коэффициенты f и µ. Если же барабан вращается в обратную сторону, то силы T1 и T2 направлены вверх и опорные реакции уменьшаются. Поэтому для определения максимальных расчетных усилий надо выбирать направление вращения приводного вала и положение центра тяжести G согласно рис. 2, т. е. с окружными усилиями T1 и T2 , направленными вниз. Подставив значение и в формулы (6) и (7), получим окончательные выражения для определения опорных реакций роликоопор при их враще11 ния под нагрузкой: 𝛼 𝜀 + 𝑠𝑖𝑛 𝜀𝑐𝑜𝑠𝛼 2 )= 𝑄1 = 𝛼 (1 − 𝛼 + 𝛼 𝛼 2𝑐𝑜𝑠 𝑠𝑖𝑛 𝑏𝑐𝑜𝑠 − 𝑠𝑖𝑛 2 2 2 2 𝐺 90 0,136 + 𝑠𝑖𝑛 8000 0,136𝑐𝑜𝑠90 2 )= = + (1 − 90 90 90 90 2𝑐𝑜𝑠 𝑠𝑖𝑛 0,97𝑐𝑜𝑠 − 𝑠𝑖𝑛 2 2 2 2 = 230485,3кгс, (11) 𝛼 𝜀 + 𝑠𝑖𝑛 𝜀𝑐𝑜𝑠𝛼 2 ) = −230485,3кгс 𝑄2 = 𝛼 (1 + 𝛼 + 𝛼 𝛼 2𝑐𝑜𝑠 𝑠𝑖𝑛 𝑏𝑐𝑜𝑠 − 𝑠𝑖𝑛 2 2 2 2 𝐺 (12) или, при ε=0 𝛼 90 𝑠𝑖𝑛 𝑠𝑖𝑛 8000 2 2 𝑄1 = 𝑄2 = ( )= 𝛼( 𝛼 𝛼) = 90 90 90 2𝑐𝑜𝑠 𝑏𝑐𝑜𝑠 − 𝑠𝑖𝑛 2𝑐𝑜𝑠 0,97𝑐𝑜𝑠 − 𝑠𝑖𝑛 2 2 2 2 2 2 = −188561,8кгс. (13) 𝐺 Анализ формул (11-13) позволяет сделать следующие выводы: 1. Для заданной силы G при α=20–70° опорные реакции роликов и окружные усилия сравнительно мало меняются, оставаясь в следующих пределах: для окружного усилия при подшипниках качения T1 = 0,01G, при подшипниках скольжения T1 = 0,02G; для опорных реакций ведущих роликов T1 = 0,6G; холостых T1 = 0,5G , где G – вес вращаемого изделия при нулевом дисбалансе. 2. При увеличения угла α от 70 до 130° окружное усилие на роликах увеличивается вдвое, достигая значения 0,02G при подшипниках качениях и 0,04G при подшипниках скольжения; опорные реакции также увеличиваются вдвое, достигая значения 1,2G на каждый ряд роликоопор; 3. При α>130° опорные реакции и окружные усилия на роликах стремительно возрастают вплоть до катастрофических значений при углах 160 – 165°, поэтому допустимый верхний предел центрального угла α не должен превышать 120–130°; 4. Замена подшипников качения 12 (в частности, конических роликоподшипников) на подшипники скольжения в валах и осях роликоопор вле- чет за собой увеличение окружного усилия, а следовательно, и мощности привода вдвое. Наименьшее допустимое значение угла α определяются условием статической устойчивости положения барабана на стенде при дисбалансе e>0. Потеря устойчивости и опрокидывания барабана наступает при критическом для данного угла α значениями эксцентриситета (рис. 3): 𝛼 𝑒кр = 𝑅𝑠𝑖𝑛 = 1100 ∗ sin 45 = 777,82мм. (14) 2 Практически для устойчивого и равномерного вращения барабана на роликовом стенде следует выбирать угол α не менее 50°, даже при нулевом дисбалансе. Таким образом, допускаемый диапазон центральных углов α, в пределах которого можно безопасно работать на стенде, равен 50–120°. Диапазон диаметров вращаемого изделия D равен: 1845,5 − 𝐷 = − 410 = 2199.9мм, (15) 𝑝 𝛼 𝑠𝑖𝑛45 𝑠𝑖𝑛 2 𝐿 1845,5 0 = 50 , 𝐷𝑚𝑖𝑛 = − 𝐷𝑝 = − 410 = 1735,9мм; 𝐷= при 𝛼𝑚𝑖𝑛 𝐿 0,86 𝐿 при 𝛼𝑚𝑎𝑥 = 1200 , 𝐷𝑚𝑎𝑥 = 0,42 − 𝐷𝑝 = 0,86 1845,5 0,42 − 410 = 3984,1мм. (16) (17) Рис. 3. Расчетная схема роликового стенда для определения критического дисбаланса изделия 13 При расчете типового роликового стенда с роликооппорами и размерами Dр =410 мм, L=100 мм получим диапазон диаметров Dmin = 750 мм, Dmax = 750 мм. Зная величину окружных и радиальных усилий, действующих на роликоопоры, можно рассчитать нагрузку роликов, их осей и валов: (18) 𝑃1 = √𝑄12 +𝑇12 𝑖𝑝 𝐾𝑝 = √−189652 +−246222 2 1 = 15539.58кгс; √30278,852 + −25712,972 √𝑄22 + 𝑇22 𝑃2 = 𝐾𝑝 == 1 𝑖𝑝 2 = 19861.8кгс, (18) где P1 – нагрузка на одну ведущую роликоопору; P2 – нагрузка на одну холостую роликоопору; iр – число роликоопор в одном ряду; Kр – коэффициент, учитывающий неравномерность распределения нагрузки на роликоопорах (для обрезиненных роликов при iр=2, Kр=1, при iр≥3, Kр=1,3). По наибольшей из величин P1 и P2 подбираются нормированные роликоопоры и грузошины к ним в соответствии с действующим сортаментом. Приводной вал ведущих роликоопор рассчитывают на совместное действие изгибающего момента Ми под нагрузкой P1 и крутящего момента Мкр : 𝑀кр = 𝑇1 = −24622 ∗ 410 2 𝐷𝑝 𝑑в + (𝑓 + µ) √𝑄12 + 𝑇12 = 2 2 + (0.97 410 2 + 0.3) ∗ √189652 + 246222 = = 1132580,72кгс ∙ см, (19) 14 где dв – диаметр вала в подшипниках. Эквивалентный момент на валу определяется по формуле: 2 𝑀э = √𝑀𝑢2 + 𝑀𝑘𝑝 = 1132580,72кгс ∙ см. (20) Расчетный диаметр вала: 3 10𝑀 𝑑в = √ э=27,4см, [𝜎 ] (21) 𝑢 где [σu] – допускаемое напряжение изгиба (для Ст.35 напряжение изгиба составляет 550 кгс/см2). Расчетная схема вала приводной роликоопоры представлена рис. 4. Наибольшее окружное усилие на червячном колесе 1 равно: 𝑆 = 𝑇1 𝐷𝑝 410 = −24622 ∗ = 368431.4кгс ∙ см, 𝐷н 27.4 (22) где Dн – диаметр начальной окружности червячного колеса. Необходимая мощность на приводном валу роликоопор определяется по формуле: 𝑁в = 𝑀𝑘𝑝 𝑛𝑀 97500 = 1132580,72∗300 97500 = 348.5Вт, (23) где nм – частота вращения вала при маршевой скорости. Проверка запаса сцепления приводных роликов с изделием: 𝐾𝑐 = 𝑄1 𝜑 18965 ∗ 0.3 = ≥ 3, 𝑇1 24622 (24) где φ – коэффициент сцепления роликов с изделием (для стальных роликов φ =0,15; для обрезиненных φ =0,3). В стендах с двумя приводными валами: 𝜑 𝐾𝑐 = 𝛼 = 0.3/(0.97 ∗ 𝑐𝑜𝑠45) ≥ 3. 𝜀𝑐𝑜𝑠 2 15 (25) Рис. 4. Расчетная схема вала приводной роликоопоры: а – схема расположения сил; б – эпюра изгибающих моментов; 1 – вал; 2 – ступица ролика; 3 – ступица червячного колеса 16 Заключение Для вращения цилиндрических и конических изделий во время сварки или наплавки применяются роликовые стенды, которые представляют собой роликоопоры, монтируемые на осях вращения. В зависимости от геометрической формы, габаритных размеров и веса изделия роликовые стенды выполняются в трех вариантах. В случае сварки не особо тяжелого изделия цилиндрической формы, у которого в любом сечении окружность одинакового диаметра, один ряд роликов выполняется ведущим, а второй холостым. При возрастании веса конструкции может возникнуть ее пробуксовывание по роликам; чтобы избежать этого явления схеме роликового стенда, оба ряда роликов выполняются приводными, однако в этом случае стенд намного сложнее. Если же свариваемая конструкция имеет коническую или ступенчатую цилиндрическую форму, то приводными делаются по одному из роликов каждого ряда, находящихся на одном уровне, все остальные ролики выполняются холостыми. Такая схема обеспечивает разную окружную скорость на роликах в зависимости от вращаемого на них диаметра в сечении конструкции. В данной семестровой работе были изучены устройство, методика расчета схемы, механизма и рационального проектирования роликового стенда. В результате расчетов были получены значения опорных реакций Q1= −18965кгс; Q2=30278,85кгс. Также рассчитаны окружные силы T1=−24622 кгс и T2=−25712,97 кгс. При расчете типового роликового стенда с роликоопорами и размерами Dр =410 мм, L=1845,5 мм получен диапазон диаметров Dmin = 1735,9 мм, Dmax = 3984,1мм. Рассчитаны P2=19861.8кгс. нагрузки на роликоопоры P1=15539.58кгс и Необходимая мощность на приводном валу роликоопор Nв=348.5 Вт. В результате проведенных расчетов, все значения не вышли за пределы нормы соответственно расчет стенда произведен верно. Литература 1. Азаров Н.А. Конструирование и расчет сварочных приспособлений. – Томск: Изд–во ТПУ, 2009. – 48 с. 2. Севбо П.И. Конструирование и расчет механического сварочного оборудования. – Киев: Наукова думка, 1978. – 399 с. 3. Евстифеев Г.А., Веретенников И.С. Средства механизации сварочного производства: конструирование и расчет. – М.: Машиностроение, 1977. – 96 с. 4. Анзин А.К., Бродский А.Я., Швецков Н.Т. Слесарно-сварочные приспособления в самолетостроении. – М.: Гос. изд-во обр. пром., 1949. – 314 с. 5. Дмитриев В.А., Немыткин С.А. Расчет приспособлений на точность. – Самара: Изд-во Самарского государственного технического университета, 2009. – 92 с. 6. Новожилов Э.Д. Приспособления в единичном производстве. – М.: Машиностроение, 1984. – 71 с. 7. Таубер Б.А. Сборочно-сварочные приспособления и механизмы. – М.: Машгиз, 1951. – 415 с.