Янушпольский В.Д, ОАО

advertisement

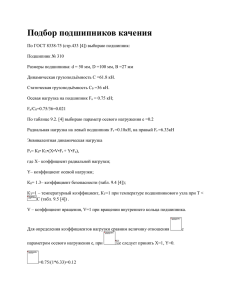

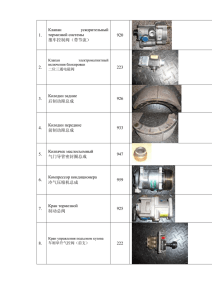

Заказ для нефтегазопереработки компрессорного, насосного и детандерного оборудования с учетом основных направлений развития машиностроения Докладчик: Янушпольский В.Д. 1 В докладе рассматриваются основные современные конструктивные особенности компрессорного, насосного и детандерного оборудования, которые закладываются институтом НИПИгазпереработка в исходные технические требования на оборудование. Такие как сухие газовые уплотнения, магнитные подшипники, приводы с регулируемой частотой вращения, направляющие аппараты с регулируемым углом установки, герметичные насосы и др. Заказчик компрессорного, насосного и детандерного оборудования рассчитывает получить экономичную высоконадёжную установку с конструктивными элементами современного технического уровня. Усилия специалистов института направлены на то, чтобы заказываемое машиностроителям и рекомендуемое заказчику оборудование соответствовало этим требованиям. 2 Например, сегодняшний уровень развития машиностроения позволяет создать современную компрессорную установку, которая содержит: 1. Высокооборотный привод (от 8000 оборотов в минуту) с регулируемой частотой вращения. Это может быть газовая турбина с низкоэмиссионной камерой сгорания (выбросы NOx на уровне 50 мг/м3) или электродвигатель с преобразователем частоты вращения. 2. Центробежный многоступенчатый (в общем случае многоцилиндровый) компрессор. Частота вращения роторов отдельных цилиндров которого равна частоте вращения вала привода, то есть компрессор без мультипликаторов. Температура концевого и промежуточных выходов не должна превышать 140150 оС (для предотвращения образования твердых отложений в проточной части). 3. Компрессор свободный от масла, то есть снабженный сухими газовыми уплотнениями и магнитными подшипниками. 4. Компрессорная установка должна быть снабжена стационарной или переносной системой диагностики (вибрационной, параметрической и трибодиагностикой), позволяющей определять фактическое техническое состояние машин и их элементов с возможностью прогнозирования времени вероятного их отказа. 5. Компрессорная установка должна быть укомплектована надежным вспомогательным оборудованием и автоматизированной системой контроля и управления. 3 CУХИЕ ГАЗОВЫЕ УПЛОТНЕНИЯ По оценкам экспертов в 21-м веке основным типом концевого уплотнения для центробежных компрессоров станет сухое газовое уплотнение (СГУ), в котором в качестве уплотняющего вещества используется газ. Применение СГУ позволяет избавиться от следующих недостатков системы масляных уплотнений: - громоздкость и сложность системы в целом, значительные затраты на обслуживание и обеспечение работоспособности (потребление масла 20 ...200 л/сут.); - затраты мощности на обеспечение потока масла (7...25 м3/ч на один корпус) в количестве 15...75 кВт (потери на трение масляных уплотнений -еще 3...15 кВт); - производственные потери из-за простоев компрессора на обслуживание и ремонт системы масляных уплотнений; -попадание масла в перекачиваемую среду. 4 ОДИНАРНОЕ СГУ 5 СЕДЛО СО СПИРАЛЬНЫМИ ПАЗАМИ 6 СЕДЛО С РАДИАЛЬНЫМИ ПАЗАМИ 7 ДВОЙНОЕ ПОСЛЕДОВАТЕЛЬНОЕ СГУ С КОНЦЕВЫМ ЛАБИРИНТОМ 8 ОСНОВНЫЕ ФУНКЦИИ КИП СГУ 1. Отбор и подача буферного газа из линии нагнетания компрессора или другого источника (например, магистрального газопровода). 2. Очистка газа перед подачей в уплотнение. 3. Контроль загрязнения фильтров. 4. Организация подвода очищенного барьерного газа в уплотнение. 5. Контроль утечек газа через уплотнение. 6. Сигнализация и блокировка при разгерметизации первой ступени уплотнения. 9 СХЕМА КИП СГУ 10 СИСТЕМА МАГНИТНОГО ПОДВЕСА ОБЕСПЕЧИВАЕТ СЛЕДУЮЩИЕ ПРЕИМУЩЕСТВА: - высокая скорость вращения; - отсутствие смазочной системы; - уменьшение потерь энергии и увеличение КПД; - отсутствие вибрации; - увеличение надежности в работе; - уменьшение затрат на содержание и техническое обслуживание. 11 СХЕМА РАДИАЛЬНОГО ЭЛЕКТРОМАГНИТНОГО ПОДШИПНИКА 1-ротор с ферромагнитными пластинами; 2-электромагниты; 3-датчики радиального положения ротора. 12 СХЕМА ОСВЕОГО (УПОРНОГО) ЭЛЕКТРОМАГНИТНОГО ПОДШИПНИКА 1-дисковый якорь; 2-кольцевые электромагниты;3-датчик осевого положения ротора. 13 СХЕМА СИСТЕМЫ УПРАВЛЕНИЯ МАГНИТНЫМИ ПОДШИПНИКАМИ 1-электромагнитный подшипник; 2-датчик положения ротора; 3-процессор; 4-усилитель мощности. 14 ПОДШИПНИК ЭЛЕКТРОМАГНИТНЫЙ РАДИАЛЬНЫЙ 1-ротор; 2-статор; 3-блок датчиков; 4-страховочный подшипник; 5-вибродатчик. 15 ПОДШИПНИК ЭЛЕКТРОМАГНИТНЫЙ РАДИАЛЬНО-УПОРНЫЙ 1-ротор опорной части; 2-статор опорной части; 3-ротор упорной части; 4-статор упорной части; 5-страховочный радиальный подшипник; 6-страховочный осевой подшипник;7 и 8-блоки датчиков; 9-вибродатчик. 16 ГЕРМЕТИЧНЫЕ ЦЕНТРОБЕЖНЫЕ НАСОСОЫ Современные требования к технологической и экологической безопасности при использовании насосного оборудования обусловили в 80-90-е годы рост во всех технически развитых странах производства и внедрения герметичных насосов. В настоящее время с их помощью перекачивают токсичные, особо ценные, взрыво - и пожароопасные жидкости в том числе сжиженные газы. Повышение надежности и ресурса эксплуатации, снижение цен на герметичные насосы позволяет широко применять их. 17 РАЗРЕЗ ЭЛЕКТРОНАСОСА 1-корпус; 2-рабочее колесо; 3-передний подшипник; 4,7-упорные подшипники; 5-ротор; 6-статор; 8-задний подшипник; 9-задняя крышка. 18 РАЗРЕЗ ЭЛЕКТРОНАСОСА СО ЗМЕЕВИКОМ 1-корпус; 2-рабочее колесо; 3-передний подшипник; 4,8-упорные подшипники; 5-змеевик; 6-ротор; 7-статор; 9-задний подшипник; 10-задняя крышка; 11-вспомогательное колесо. 19 ГЕРМЕТИЧНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС 1,3-корпус соответственно насоса и муфты; 2-рабочее колесо; 4,7-ведущая и ведомая полумуфты; 5-кронштейн; 6-приводной вал; 8-герметичный стакан; 9-подшипники скольжения; 10-вал рабочего колеса. 20 МУФТА С СИНХРОННЫМ МАГНИТНЫМ СЦЕПЛЕНИЕМ 21 ГЕРМЕТИЧНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС 22 ДЛЯ СОВРЕМЕННЫХ ТУРБОДЕТАНДЕРОВ (ТД) ХАРАКТЕРНО НАЛИЧИЕ СЛЕДУЮЩИХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ: - магнитного подвеса (ТД полностью свободный от масла и подачи уплотнительного газа) с подачей отбензиненного очищенного углеводородного газа для охлаждения и защиты магнитных подвесов; - системы разгрузки ротора от осевых сил; - антипомпажной защиты компрессорной части; - системы регулирования угла установки лопаток соплового аппарата турбины, которая значительно расширяет диапазон устойчивой работы ТД. В случае использования подшипников скольжения, применяется газовое уплотнение для предотвращения попадания масла в проточную часть турбины и компрессора. 23 Спасибо за внимание! 24