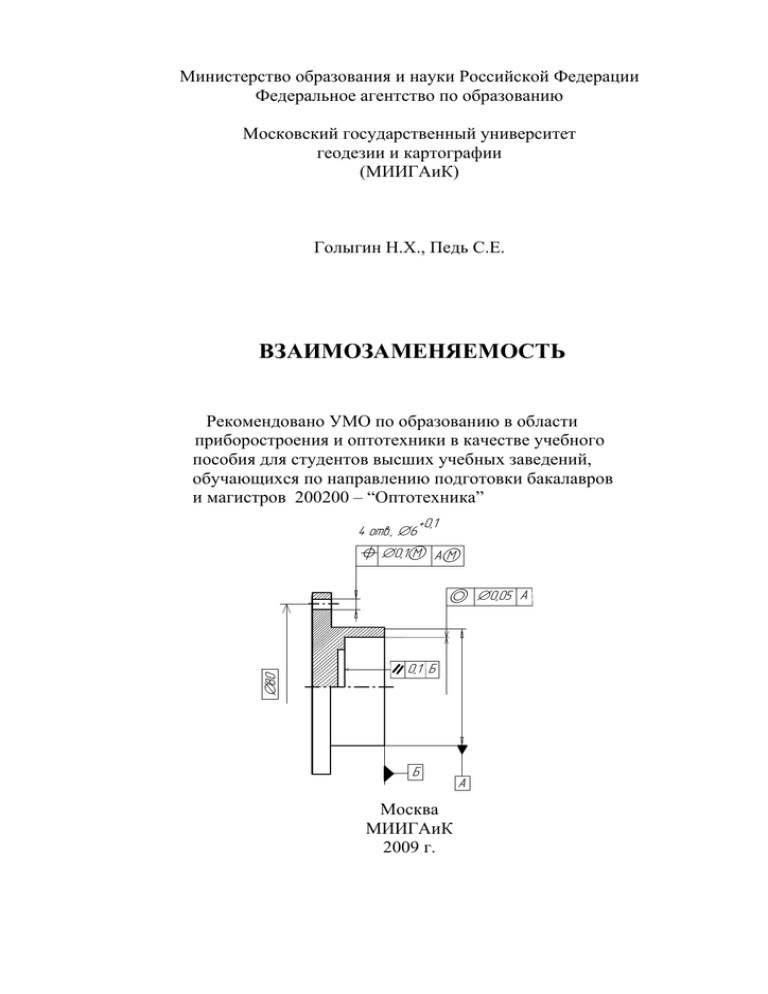

взаимозаменяемость

advertisement