2. РАСЧЕТ И КОНСТРУИРОВИНИЕ РЫЧАЖНЫХ КУЛАЧКОВЫХ МЕХАНИЗМОВ И РАСЧЕТ СТАНИН

advertisement

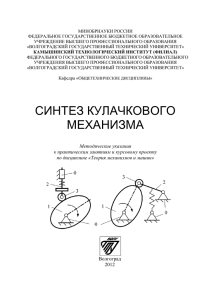

2. РАСЧЕТ И КОНСТРУИРОВИНИЕ РЫЧАЖНЫХ КУЛАЧКОВЫХ МЕХАНИЗМОВ И РАСЧЕТ СТАНИН В курсовом проекте предусматривается решить следующие задачи: 1) на основании результатов оптимизационного синтеза шестизвенного батанного механизма спроектировать его, выполнить массовый и силовой расчеты на ЭВМ, проверочные расчеты кинематических пар и звеньев; 2) выполнить расчет профиля кулачкового механизма на ЭВМ, провести проверочный расчет на контактную прочность; 3) выполнить расчет станины на прочность и жесткость. 2.1. Исходные данные Схема шестизвенного рычажного батанного механизма ткацкого станка приведена на рис. 2.1. Рис. 2.1 Батанный механизм Механизм приводится в движение от кривошипа ОА, ведомым звеном является коромысло CD. Заданы следующие параметры: длины звеньев, мм - OA, AE, AB, BC, FE, CD; координаты осей, мм - xF, yF, xD, yD; частота вращения главного вала n, об/мин. Схема зевообразовательного механизма бесчелночных ткацких станков СТБ приведена на рис. 2.2. Заданы следующие параметры: длина толкателя l=B1C=B2C; расстояние между осями кулачка и толкателя l0=OC; допускаемый угол давления для кулачковой пары с качающимся толкателем =45о; частота вращения кулачка n, об/мин; шаг угла перемещения кулачка при расчете его профиля o; углы подъема, опускания и выстоя толкателя (рис. 2.3) в1, и1, в2, и2, o; угол качания толкателя ио. Рис. 2.2 Зевообразовательный механизм Рис. 2.3 Закон движения толкателя Расчетная схема станины выдается индивидуально руководителем проекта. Задание 1. Спроектировать шестизвенный батанный механизм ткацкого станка и разработать его сборочный чертеж. Провести расчет массовых характеристик звеньев батанного механизма: масс, координат центров масс и моментов инерции. Выполнить силовой расчет батанного механизма на ЭВМ и получить распечатку данных, необходимых для проведения последующих проверочных расчетов звеньев и кинематических пар. Выполнить расчет одной из кинематических пар на прочность, износ и нагрев, а также расчет звена на усталостную прочность. 2. Спроектировать профиль кулачка ремизоподъемного механизма на ЭВМ и разработать рабочий чертеж кулачка. Выполнить расчет кулачка на контактную прочность. 3. Выполнить расчет станины по предложенной расчетной схеме на прочность и жесткость. Раскрыть статическую неопределимость плоской системы методом сил. Построить эпюру изгибающих моментов и выполнить проверку станины по условию статической прочности. Руководителем проекта в задание мокут вноситься дополнения. 2.2. Содержание проекта. Методические указания к его выполнению Проект данного типа содержит следующие разделы. Введение. Расчет батанного механизма. Расчет кулачкового механизма. Расчет станины на прочность и жесткость. Результаты и выводы. В разделе "Введение" формулируется постановка задачи проекта, приводятся исходные данные и задание. Раздел "РАСЧЕТ БАТАННОГО МЕХАНИЗМА" выполняется в соответствии с пунктом 1 задания. В соответствии с рекомендациями литературы [1, c. 76-79] выполняется проектирование батанного механизма и выполнение его сборочного чертежа. Затем выполняется расчет массовых характеристик деталей батанного механизма [2, с. 4-8]. В общем случае звено может состоять из нескольких деталей, которые не совершают относительного движения друг относительно друга, в этом случае необходимо определять массовые характеристики звена с учетом всех входящих в него деталей. Для расчета динамических нагрузок необходимо определить следующие массовые характеристики: - для звена, совершающего равномерное вращательное движение (кривошип, эксцентрик, коленчатый вал): массу m и координаты центра масс xS, yS (звено 1); - для звена, совершающего неравномерное вращательное движение (коромысло, кривошип): массу m, координаты центра масс xS, yS и момент инерции относительно оси вращения Io (звенья 3 и 5); - для звена, совершающего сложное движение (шатун): массу m, координаты центра масс xS, yS и момент инерции относительно центра масс Is (звенья 2 и 4). Для подсчета массовых характеристик звено разбивается на ряд простых элементов, для которых известны расчетные формулы, а затем по формулам приведения рассчитываются массовые характеристики всего звена. Разбивая звено на элементы, по возможности упрощаем его конфигурацию, т.е. отбрасываем малозначительные для расчета подробности, такие как отверстия под резьбу, смазочные отверстия, мелкие винты, болты, шпонки, небольшие выступы и т. д. Формулы приведения для расчета массовых характеристик звена представленны ниже. Масса звена n m mi m1 m2 ... mn , i 1 где n - число элементов, на которые разбито звено, mi - масса i-го элемента. Координаты центра масс звена n xS mi xSi i 1 m m1xs1 m2 xs2 ... mn xsn ; m m1ys1 m2 ys2 ... mn ysn , m n yS mi ySi i 1 m где xsi, ysi - координаты центра масс i-го элемента в выбранной системе координат xOy. Момент инерции звена относительно начала системы координат n 2 2 I O I i mi xSi ySi i 1 I1 I 2 ...I n m1 ( x2s1 y2s1 ) m2 ( x2s2 y2s2 ) ... mn ( x2sn y2sn ); Момент инерции звена относительно ее центра масс n 2 2 IS I i mi xSi xS ySi yS i 1 I1 I 2 ... I n m1 xS1 xS yS1 yS m2 xS2 xS yS2 yS ... 2 2 2 2 mn xSn xS ySn yS . 2 2 Для батанного механизма силовой расчет выполняется с учетом сил тяжести, действующих на звенья, сил инерции и моментов сил инерции. После расчета массовых характеристик звена выполняется силовой расчет батанного механизма на ЭВМ с использованием стандартной программы. В батанном механизме ткацкого станка для шарнирного соединения звеньев применяются подшипники скольжения. Для этих подшипников существуют приближенные методы расчета на прочность, износ и нагрев [4, c. 272-285]. Рабочей длиной шарнира l является длина той части оси, которая вращается относительно втулки (по которой происходит относительное перемещение звеньев). Расчет на прочность k 0 M max , W где - максимальное нормальное напряжение, возникающее в опасном сечении оси, k0 - коэффициент запаса, k01, Mмах - изгибающий момент, действующий в опасном сечении оси шарнира, определяется после составления соответствующей расчетной схемы и построения эпюры изгибающего момента. W - момент сопротивления сечения оси, W d 3 , 32 где d - диаметр оси шарнира. [] определяется как предел выносливости [4, с. 44]. Расчет на износ p max R max p , ld где pmax - максимальное удельное давление в шарнире, Rmax - максимальная полная реакция, возникающая в шарнире, R vax max( R 2xi R 2yi ) , т. е. из всех полученных значений выбирается максимальное, [p] - максимальное допускаемое удельное давление, Расчет на нагрев pV 1 n p V pV , n i 1 i i где pV - коэффициент нагревания, n - число положений механизма, pi - удельное давление в i-м положении механизма, pi Ri , ld Vi - относительная скорость скольжения, Vi id , 2 где i = 1i2i, знак "+" берется, если звенья 1 и 2 вращаются в противоположные стороны, знак "-", если направления совпадают. Или i 1i 2 i . Допускаемые значения [p] и [pV] определяются по таблице в зависимости от применяемого материала оси [4, c. 278]. Расчет звена на прочность также выполняется по результатам силового анализа батанного механизма. В процессе расчета определяются проекции реакций RxB, RyB, RxC, Ryc, силы инерции Px, Py; момент силы инерции M и сила тяжести G. Расчетная схема звена приведена на рис. 2.4. Рис. 2.4 Расчетная схема звена BC Затем выполняют проверочный расчет звена на усталостную прочность [6, c. ]. Раздел "РАСЧЕТ КУЛАЧКОВОГО МЕХАНИЗМА" выполняется в соответствии с пунктом 2 задания. Выполняется проектирование и расчет кулачка зевообразовательного механизма бесчелночного ткацкого станка типа СТБ. Схема зевообразовательного механизма приведена на рис. 2.2. Ткацкие станки СТБ оснащены зевообразовательным кулачковым механизмом на 10 ремизок. Шаг ремизок равен 12 мм. Для выработки тканей различных рисунков переплетения изготавливают кулачки соответствующих профилей. Ремизная рама 14 вместе со штангами 9 получает прямолинейнопоступательное движение от приводного кулачка 1 и скрепленного с наи на одном валу контркулачка через ролики 2 и систему рычагов 3-8. Механизм плоский, но так как звенья 7, 8, 9 дублируются в каждой ремизке, получается многозвенная конструкция, в которой необходимо согласовывать перемещения дублированных узлов; это - недостаток механизма. Высота зева регулируется в широких пределах путем изменения положения шарнира D на рычаге 3. Положение ремизной рамы по высоте относительно конструктивнозаправочной линии станка изменяется за счет длины звена 4. Ремизные рамы имеют ширину 175, 216, 250 и 330 см. Рамы изготавливают пустотелыми из легкого сплава. Для расчета профиля кулачка законом движения толкателя с синусоидальным ускорением. Для этого закона безразмерные характеристики движения имеют вид: 1 (2k sin( 2k )) ; 2 для скорости 1 cos( 2k ) ; для перемещения для ускорения 2 sin( 2k ) . В этих формулах безразмерный коэффициент времени k принимает значения 0 k 1 . Определим основные размеры кулачкового механизма [5, c. 13-16]. Максимальное значение коэффициент скорости имеет при k=0,5: max=2. Соответствующий коэффициент перемещения при k=0,5 m=0,5. Определяем угол, определяющий начальное положение коромысла 0 (рис. 2.5): 0 arctg ( max и ) m и , tgдоп и где и - угол поворота коромысла при повороте кулачка на угол и ; доп - допускаемый угол давления. Рис. 2.5 Расчетная схема кулачкового механизма Подставляя значения max , m и доп , получим 0 arctg ( 2 и и ) 0.5 и . Далее можно задаться одним из размеров l или l0. Например, при заданной величине l определяем l0, R0, Rmax: l0 l cos( 0,5 и 0 ) ; R0 l02 l 2 2l0 l cos 0 ; Rmax l02 l 2 2l0 l cos( 0 и ) . После определения основных размеров кулачкового механизма по стандартной программе на ЭВМ рассчитываются радиусы теоретического профиля кулачка. Алгоритм расчета теоретических профилей дискового кулачка и контркулачка. Дано: и1, и2, и, l, l0, R0, . Определить: , R, S. 1. N и1 2. k 1 N 1 3. 0 arccos l 2 l02 R02 2l l0 4. A0 arccos R02 l02 l 2 2 R0 l0 5. S l02 l 2 2l0 l cos( 0 и ) 6. B0 arccos S 02 l02 l 2 2 S 0 l0 7. 0 0 и ; 0 0 0 8. Печать 0 Расчет теоретических профилей 9. k:=0; R1:=R0; 1:=0; S1:=S0; :=0; 10. k n1 11. 1 (2k sin( 2k )) 2 12. и 13. R2 l02 l 2 2l0 l cos( 0 ) 14. S2 l02 l 2 2l0 l cos( 0 ) R22 l02 l 2 15. A arccos 2 R2 l0 16. 2 A A0 17. B arccos S 22 l02 l 2 2 S 2 l0 18. 2 B B0 1 2 1 1 20. S S1 ( S 2 S1 ) 2 1 19. R R1 ( R2 R1 ) 21. Печать , R, S 22. R1:=R2; S1:=S2; 1:=2; 1:=2 23. k:=k+k 24. Если k 1 , идти к 10 25. N и2 26. k:=0; R1:=R; 1:=0 27. k и 2 28. 1 1 (2k sin( 2k )) 2 29. h и 30. R2 l02 l 2 2l0 l cos( 0 ) 31. S2 l02 l 2 2l0 l cos( 0 ) 32. A arccos R22 l02 l 2 2 R2 l0 33. 2 A A0 S 22 l02 l 2 34. B arccos 2 S 2 l0 35. 2 B B0 1 2 1 1 37. S S1 ( S 2 S1 ) 2 1 36. R R1 ( R2 R1 ) 38. Печать , R, S 39. R1:=R2; S1:=S2; 1:=2; 1:=2; k:=k+k 40. Если k 1 , идти к 27 41. Конец. В графической части проекта выполняется рабочий чертеж кулачка [3, с. 204] с указанием значений радиус-векторов в табличном виде [3, с. 202-203]. Для того, чтобы получить практический профиль кулачка, необходимо провести ряд окружностей радиусом ролика, центры которых располагаются на теоретическом профиле, и к полученным окружностям провести касательную в виде плавной кривой. Затем проводится расчет кулачка на контактную прочность по методике, изложенной в [5, c. 22-24]. Раздел "РАСЧЕТ СТАНИНЫ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ" выполняется в соответствии с пунктом 3 задания. В графической части проекта необходимо выполнить в масштабе следующие построения: - расчетную схему станины в соответствии с заданием; - эквивалентную схему после преобразования к статически определимой системе; - расчетные схемы для построения эпюр единичных моментов и соответствующие эпюры; - расчетную схему для построения эпюры изгибающих моментов и соответствующую эпюру. По эпюре изгибающих моментов определяется опасное сечение и выполняется расчет станины на статическую прочность. В том же сечении определяется прогиб станины. В разделе "Результаты и выводы" подводятся итоги проделанной работы. Излагаются основные результаты, полученные на различных стадиях выполнения проекта. Формулировки в разделе должны быть краткими, лаконичными и отражать объем работы. Графическая часть проекта выполняется в объеме 3-х листов формата А1. Лист 1 - Сборочный чертеж и деталировка батанного механизма Лист 2 - Рабочий чертеж кулачка Лист 3 - Расчет станины на прочность и жесткость Литература 1. Проектирование ткацких станков. Митропольский Б.И., Любовицкий В.П., Фомченко Б.Р. Л.: Машиностроение, 1972, 208 с. 2. Методические указания к лабораторным работам по курсу "Основы автоматизированного проектирования машин". Витебск: ВГТУ, 2001, 3. Основы теории, конструкция и расчет текстильных машин. Буданов К.Д., Мартиросов А.А., Попов Э.А., Туваева А.А.: М., Машиностроение, 1975, 390 с. 4. Иванов М.Н. Детали машин.- М.: Высш. шк., 1984. - 336 с. 5. Сункуев Б.С. Синтез механизмов. Часть 2. Витебск.: ВГТУ, 1996, 31 с. 6. Сункуев Б.С. Учебное пособие