Синтез кулачковых механизмов - Камышинский технологический

advertisement

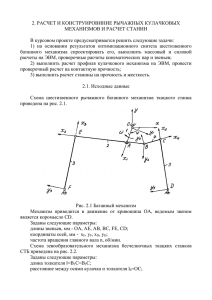

МИНОБРНАУКИ РОССИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра «ОБЩЕТЕХНИЧЕСКИЕ ДИСЦИПЛИНЫ» СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА Методические указания к практическим занятиям и курсовому проекту по дисциплине «Теория механизмов и машин» Волгоград 2012 УДК 621.01 (07) С 38 СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА: методические указания к практическим занятиям и курсовому проекту по дисциплине «Теория механизмов и машин» / Сост. А. П. Иващенко. – Волгоград: ИУНЛ ВолгГТУ, 2012. – 31 с. Приведены общие сведения о синтезе кулачковых механизмов, а также изложена последовательность выполнения синтеза кулачкового механизма для кулачковых механизмов с силовым (геометрическим) замыканием вращающегося либо поступательно-движущегося толкателя. Предназначены в помощь студентам, обучающимся по направлениям 150900.62, 151900.62, 260700.62, 261100.62 и специальностям 150900.65, 260704.65. Ил. 21. Табл. 2. Библиогр.: 3 назв. Рецензент: С. Г. Корзун Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета Составитель: Александр Петрович Иващенко СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА Методические указания к практическим занятиям и курсовому проекту по дисциплине «Теория механизмов и машин» Под редакцией автора Темплан 2012 г., поз. № 10К. Подписано в печать 25.06.2012 г. Формат 60×84 1/16. Бумага листовая. Печать офсетная. Усл. печ. л. 1,8. Уч.-изд. л. 2,2. Тираж 100 экз. Заказ №_____. Волгоградский государственный технический университет 400131 Волгоград, просп. им. В.И. Ленина, 28, корп. 1. Отпечатано в КТИ 403874, г. Камышин, ул. Ленина, 5 © Волгоградский государственный технический университет, 2012 2 1 КУЛАЧКОВЫЕ МЕХАНИЗМЫ Кулачковый механизм − это механизм с высшей кинематической парой, обладающий возможностью обеспечения выстоев выходного звена, а структура содержит хотя бы одно звено с рабочей поверхностью переменной кривизны. Кулачковые механизмы предназначены для преобразования движения ведущего звена в требуемый вид движения выходного звена согласно заданному закону. Схема типового кулачкового механизма имеет структуру, содержащую стойку и два подвижных звена (рис. 1). При этом в кулачковом механизме при двух подвижных звеньях можно реализовать преобразование движения и силовых факторов по закону любой сложности. Рис. 1. Кинематические схемы кулачковых механизмов. В типовых схемах кулачковых механизмов ведущее звено называется кулачком, а в качестве выходного звена выступает толкатель (рис. 1, а) или коромысло (рис. 1, б). Кулачок – это звено кулачкового механизма, имеющее рабочую поверхность переменной кривизны. Толкатель – это выходное звено кулачкового механизма, совершающее поступательные движения. Коромысло – это выходное звено кулачкового механизма, совершающее только вращательные движения и имеющее возможность осуществления поворота на угол не более 360˚. В кулачковых механизмах преобразование движения и силовых факторов осуществляется путем непосредственного касания рабочей поверхности кулачка с поверхностью выходного звена. В этом случае вследствие разности скоростей движения контактирующих звеньев в зоне их контакта имеет место трение скольжения, что приводит к интенсивному износу этих поверхностей, а также к росту потерь, уменьшению КПД и ресурса работы кулачкового механизма. Для замены в высшей кинематической паре трения скольжения на трение качения в схему кулачкового механизма вводят дополнительное звено, которое называется роликом. Ролик образует с выходным звеном одноподвижную кинематическую пару 5-го класса (рис. 2). Подвижность этой кинематической пары не оказывает влияния на передаточную функцию кулачкового механизма и является местной подвижностью. 3 Рис. 2. Кинематические схемы кулачковых механизмов с роликом. При введении в схему дополнительного звена – ролика − преобразование движения и силовых факторов осуществляется посредствам соприкосновения рабочей поверхности кулачка с поверхностью ролика, который взаимодействует с выходным звеном. В этом случае кулачок имеет два вида профилей (рис. 3): конструктивный и теоретический. Рис. 3. Виды профилей кулачка в кулачковых механизмах. Конструктивный (рабочий) профиль – это наружный профиль кулачка. Теоретический (центровой) профиль – это профиль, который описывает центр ролика при его перекатывании без скольжения по конструктивному профилю кулачка. 2 СПОСОБЫ ЗАМЫКАНИЯ ЭЛЕМЕНТОВ ВЫСШЕЙ КИНЕМАТИЧЕСКОЙ ПАРЫ В процессе движения кулачковых механизмов возможна ситуация приводящая к потере контакта подвижных звеньев, что приводит к размыканию элементов высшей кинематической пары. Размыкание элементов высшей кинематической пары приводит к прекращению ее существованию, что отражается на законе движения звеньев в виде наличия разрывов и недопустимо для нормальной работы кулачковых механизмов. Для 4 обеспечения постоянства контакта звеньев, образующих высшую кинематическую пару, в кулачковых механизмах используются следующие способы замыкания: 1. Силовое замыкание – это способ обеспечения постоянства контакта звеньев высшей кинематической пары посредством использования сил тяжести звеньев или сил упругости пружин (рис. 4). В кулачковых механизмах с силовым замыканием звеньев, образующих высшую пару, движение выходного звена на фазе удаления осуществляется за счет воздействия контактной поверхности кулачка на контактную поверхность выходного звена, т. е. ведущим звеном является кулачок, а ведомым звеном – выходное звено: толкатель или коромысло. На фазе сближения выходное звено движется вследствие действия силы упругости пружины или силы тяжести выходного звена, т. е. ведущим звеном является выходное звено: толкатель или коромысло, а ведомым звеном – кулачок. Рис. 4. Схемы кулачковых механизмов с силовым замыканием. 2. Геометрическое замыкание – это способ обеспечения постоянства контакта звеньев высшей кинематической пары посредствам конфигурации рабочих поверхностей кулачка (рис. 5). В кулачковых механизмах с геометрическим замыканием звеньев, образующих высшую пару, движение выходного звена на фазе удаления осуществляется за счет воздействия наружной рабочей поверхности кулачка на контактную поверхность выходного звена. Движение выходного звена на фазе сближения является следствием воздействия внутренней рабочей поверхности кулачка на контактную поверхность выходного звена. На обеих фазах ведущим звеном выступает кулачок, а ведомым звеном является выходное звено: толкатель или коромысло. 5 Рис. 5. Схемы кулачковых механизмов с геометрическим замыканием. 3 ОСНОВНЫЕ ПАРАМЕТРЫ КУЛАЧКОВОГО МЕХАНИЗМА Кулачковые механизмы, образованные на базе типовых схем, относятся к циклоидальным механизмам с периодом работы, равным 2π, и характеризуются наличием нескольких фаз движения выходного звена (рис. 6): фаза удаления – это фаза движения звеньев кулачковых механизмов, сопровождаемая перемещением выходного звена из нижнего положения в верхнее; фаза верхнего стояния или выстоя – это фаза движения звеньев кулачковых механизмов, сопровождаемая стоянием или выстоем выходного звена в верхнем положении; фаза сближения – это фаза движения звеньев кулачковых механизмов, сопровождаемая перемещением выходного звена из верхнего положения в нижнее; фаза нижнего стояния или выстоя – это фаза движения звеньев кулачковых механизмов, сопровождаемая стоянием или выстоем выходного звена в нижнем положении. Рис. 6. Фазы движения выходного звена кулачковых механизмов. 6 Каждая фаза движения звеньев кулачковых механизмов характеризуется соответствующими двумя видами углов (рис. 7): фазовый угол φ − это угол поворота кулачка за время действия определенной фазы движения выходного звена; профильный угол δ − это угловая координата рабочей точки теоретического профиля кулачка, соответствующая текущему фазовому углу. В соответствии с классификацией фаз, фазовые углы делятся на четыре вида (рис. 6): фазовый угол удаления (подъема) φу = φп (рис. 7); фазовый угол верхнего стояния (выстоя) φв.в (рис. 7); фазовый угол сближения (опускания) φс = φо (рис. 7); фазовый угол нижнего стояния (выстоя) φн.в (рис. 7). Рис. 7. Фазовые и профильные углы кулачковых механизмов. Сумма всех четырех фазовых углов образует цикловой фазовый угол: φ = φу + φв.в + φс + φн.в = 2π Сумма первых трех фазовых углов составляет фазовый угол рабочего хода кулачкового механизма (рис. 7): φр.х = φу + φв.в + φс. Фазовый угол холостого хода кулачкового механизма равен фазовому углу нижнего выстоя (рис. 7), т. е. φх.х = φн.в. Каждой фазе движения звеньев кулачковых механизмов соответствует свой профильный угол, углы также делятся на четыре вида (рис. 7): угол удаления δу; угол верхнего стояния или выстоя δв.в; угол сближения δс; угол нижнего стояния или выстоя δн.в. 7 В общем случае фазовый и профильный углы соответствующих фаз движения звеньев типовых кулачковых механизмов не равны друг другу φ ≠ δ. Равенство фазовых и профильных углов соответствующих фаз движения звеньев характерно только на фазе нижнего выстоя (рис. 7), а для остальных фаз движения звеньев имеет место только для типовых кулачковых механизмов без ролика. 4 КИНЕМАТИЧЕСКИЙ АНАЛИЗ ПЛОСКИХ КУЛАЧКОВЫХ МЕХАНИЗМОВ Для проведения кинематического анализа типовых кулачковых механизмов необходимо знать основные размеры всех его звеньев или закон движения выходного звена. Кинематический анализ позволяет получить необходимые данные для перехода к этапу метрического синтеза кулачковых механизмов. В общем случае целью кинематического анализа типовых кулачковых механизмов при заданной схеме механизма является определение закона движения выходного звена. Закон движения выходного звена определяют как функцию от угла поворота кулачка исходя из особенностей структуры кулачкового механизма и заданных параметров: S = f(φ) где φ – угол поворота кулачка. Данная функциональная зависимость может быть получена аналитическим или графоаналитическим методом. Аналитический метод, как и при анализе механизмов других видов, позволяет получить более точные данные, однако графоаналитический метод более прост и дает наглядный результат, что и обусловило его широкое распространение в инженерных расчетах для получения первичного представления о значениях и закономерностях изменения кинематических параметров кулачковых механизмов исходя из заданных условий. Графоаналитический метод кинематического анализа может осуществляться двумя методами: методом кинематических диаграмм или методом кинематических планов. Метод планов применительно к анализу типовых кулачковых механизмов основан на использовании заменяющих механизмов. Заменяющий механизм – это механизм, структура которого содержит только низшие кинематические пары, имеющие при определенных положениях ведущего звена те же перемещения, скорости и ускорения для выходного звена, что и соответствующий ему механизм с высшей парой. При выборе схемы заменяющего механизма основное внимание уделяют сохранению законов движения входного и выходного звеньев кулачковых механизмов и взаимному расположению осей эти звеньев. Каждая высшая кинематическая пара заменяется двумя низшими парами, что приводит к появлению в структуре заменяющего механизма фиктивного звена. Исходя из вышесказанного, с учетом вида в движения, совершаемого выходным звеном, схемы кулачковых механизмов заменяют соответствующей схемой типового рычажного механизма. 8 В большинстве случаев закон движения выходного звена типового кулачкового механизма задан посредствам второй производной пути по углу поворота или по времени (аналог ускорения). В этом случае для получения непосредственно закона движения выходного звена используется метод кинематических диаграмм (рис. 8,9,10,11). 5 СИНТЕЗ ПЛОСКИХ КУЛАЧКОВЫХ МЕХАНИЗМОВ Основными критериями, которыми руководствуются при решении задач синтеза кулачковых механизмов, являются: минимизация габаритно-массовых характеристик и значений углов давления, а также обеспечение технологичности конструктивного профиля кулачка. Синтез любого кулачкового механизма выполняется в два этапа: структурный синтез и метрический синтез. На этапе структурного синтеза осуществляется формирование структурной схемы кулачкового механизма, т. е. обосновывается число звеньев подвижных звеньев и виды движения, ими совершаемого; количество и вид элементов стойки; число, класс и подвижность кинематических пар, количество и вид кинематических цепей. Дополнительно обосновывается введение в структуру кулачкового механизма каждой избыточной связи и местной подвижности. Определяющими условиями при выборе структурной схемы являются: заданные законы преобразования движения входного и выходного звеньев и взаимное расположение осей этих звеньев. Если оси входного и выходного звеньев параллельны, то выбирается плоская схема механизма. При пересекающихся или перекрещивающихся осях необходимо использовать пространственную схему. В кулачковых механизмах, работающих под действием небольших силовых факторов, используют выходное звено с заостренной рабочей поверхностью. В кулачковых механизмах, работающих под действием больших силовых факторов, с целью повышения долговечности и уменьшения износа в состав структуру вводят ролик или увеличивают приведенный радиус кривизны контактирующих поверхностей звеньев. На этапе метрического синтеза определяются основные размеры звеньев кулачкового механизма и конфигурация рабочих поверхностей профилей кулачка, обеспечивающая реализацию заданных законов движения и передаточной функции или максимального перемещения выходного звена. 6 ЗАКОНЫ ДВИЖЕНИЯ ВЫХОДНОГО ЗАВЕНА Если в техническом задании условиями метрического синтеза кулачкового механизма закон движения выходного звена не задан, то его необходимо самостоятельно выбрать из набора типовых законов движения, которые делятся на три группы: 1. Законы безударные (рис. 8); 2. Законы с жесткими ударами (рис. 9); 3. Законы с мягкими ударами (рис. 10). 9 Основными представителями безударных законов движения выходных звеньев являются: синусоидальный (рис. 8, а) и трапецеидальный законы движения (рис. 8, б). Оба закона обеспечивают плавную работу механизма, однако имеют существенный недостаток, выражающийся в медленном нарастании перемещения выходного звена, сопровождаемого большими значениями ускорений. Безударные законы движения выходных звеньев являются предпочтительными с точки зрения восприятия звеньями кулачковых механизмов силовых факторов. Кулачки, реализованные по безударным законам движения, имеют конструктивные профиля более сложной конфигурации, изготовление которых технологически сложно, т. к. требует применения высокоточного оборудования, поэтому их изготовление существенно дороже. Кулачковые механизмы с безударными законами выходных звеньев целесообразно применять при высоких скоростях и жестких требованиях к точности и долговечности. Рис. 8. Безударные законы движения выходного звена кулачкового механизма. Основными представителями законов движения выходных звеньев с жесткими ударами являются: линейный (рис. 9, а) и линейный с переходными кривыми (рис. 9, б). Для законов с жесткими ударами характерно наличие в начале и конце фаз удаления и сближения точек, имеющих значения ускорений, теоретически равных бесконечности, что вызывает в зоне контакта звеньев кулачкового механизма появление сил инерции, также равных бесконечности. Данное явление свидетельствует о возникновении соударения рабочих поверхностей контактирующих звеньев. Законы с жесткими ударами имеют ограниченное применение и используются в неответственных механизмах, работающих при низких скоростях движения и невысокой долговечности. 10 Рис. 9. Законы движения выходного звена кулачкового механизма с жесткими ударами. Для обеспечения качественных показателей кулачкового механизма наиболее предпочтительными являются законы движения выходных звеньев с мягкими ударами. К подобным законам относятся: равноускоренный (рис. 10, а), косинусоидальный (рис. 10, б), линейно-убывающий (рис. 10, в) и линейно-возрастающий (рис. 10, г). Законы с мягкими ударами допускают наличие соударения рабочих поверхностей контактирующих звеньев кулачкового механизма, возникающие при мгновенном изменении значений ускорений точек контакта на конечную величину. Мягкие удары менее опасны. Реализация данных законов осуществляется в механизмах, работающих с небольшими скоростями при высокой долговечности. В действительности наибольшее распространение имеют комбинированные законы, т. е. законы движения, образованные однотипными функциями или функциями разных групп. 11 Рис. 10. Законы движения выходного звена кулачкового механизма с мягкими ударами. 7 ПРИМЕР СИНТЕЗА ПЛОСКОГО КУЛАЧКОВОГО МЕХАНИЗМА 7.1 Данные для синтеза кулачкового механизма 7.1.1 Исходные данные для синтеза кулачкового механизма 12 1. 2. 3. 4. 5. 6. Длина коромысла l, мм. Угловой ход коромысла ψmax, град. Угол подъема кулачка φп, град. Угол опускания кулачка φо, град. Угол верхнего выстоя кулачка φвв, град. Допускаемый угол давления θдоп, град. 7. Закон изменения аналога ускорения коромысла d2 d 2 п . 7.1.2 Требуется определить в ходе синтеза кулачкового механизма 1. Построить график изменения аналога ускорения коромысла d d 2 2 п , то есть график изменения углового ускорения коромысла от угла поворота кулачка в фазе подъема n: d2 d п 2 п . 2. Построить график изменения аналога скорости коромысла d d п , то есть график изменения угловой скорости коромысла угла поворота кулачка в фазе подъема n: d d ( п п от ). 3. Построить график изменения аналога движения коромысла от угла ( n), то есть график изменения угла поворота коромысла поворота кулачка в фазе подъема n: ( n). 4. Определить минимальный радиус кулачка: Rmin. 5. Построить теоретический и практический профиль кулачка. 7.1.3 Пояснения к выполнению синтеза кулачкового механизма Как правило все построения выполняются на формате А1 или А2, слева располагаются графики, в центре построение профиля кулачка, а справа определение минимального радиуса кулачка (см. рис. 20). Расчеты приводятся в пояснительной записке в соответствии с разделом 7. 7.2 Кинематический анализ кулачкового механизма Кинематический анализ проводится только в фазе подъема от 0 градусов до угла n (см. рис. 11). Где по оси ординат откладываются значения , , , а по оси абсцисс значения n. Участок на оси абсцисс разбивается на восемь равных частей. Эти части откладываются на оси абсцисс всех графиков в масштабе п 180 (рад/мм). Где n – п угол по заданию, п – длина участка на графике по оси абсцисс (берется из расчета 180-200 мм для формата листа А1 и 120-130 мм для формата листа А2). Данные, полученные от разбиения сводятся в табл. 1. График углового ускорения коромысла задан по заданию, его необходимо просто построить по точкам в масштабе. Где точки определяются исходя из закона движения коромысла. Их должно быть восемь, так 13 как угол поворота кулачка n разбивается на восемь частей. Каждое из восьми значений угла поворота кулачка n подставляется в закон движения коромысла и определяются угловые ускорения коромысла в каждой из восьми точек. Все полученные значения переводятся в масштаб по оси ординат, который определяется по формуле max (1/мм). Где max – максимальное рассчитанное значение max углового ускорения по формуле, – длина участка на графике по оси max ординат (берется из расчета 40 – 60 мм). Данные сводятся в табл. 1. Примечание: Если закон движения не задан формулой, а задан только графиком, то необходимо выбрать максимальное значение max max ( max берется из расчета 40 – 60 мм). Потом определяются две точки max и – max и по этим точкам строитсамим оно будет равно ся ломанная прямая. Положения 0 Таблица 1 1 2 3 4 5 6 7 8 9 10 п , град. п , мм , рад/мм max , мм. max , 1/мм. После определения данных в табл. 1 можно приступать к построению графика изменения углового ускорения коромысла от угла поворота кулачка в фазе подъема n: ( п ) . Построив график, можно приступать к построению графиков изменения угловой скорости коромысла от угла поворота кулачка в фазе подъема ( ) и графика изменения угла поворота коромысла от угла поворота кулачка в фазе подъема n: ( n). Графики ( п ) и ( п ) строятся методом последовательного интегрирования одного графика из другого, так из графика ( п ) получается график ( п ) , а из графика ( п ) получается график ( п ) (см. рис. 11). 14 n: п 7.2.1 Масштабы графиков кинематического анализа кулачкового механизма 1. Масштаб графиков по оси абсцисс: n 180 , pад/мм, n где n – угол подъема кулачка по заданию, п - длина участка на графике по оси абсцисс. 2. Масштаб графиков по оси ординат: Для графика угла поворота коромысла : max 180 где max , рад/мм, max – максимальное значение угла поворота коромысла по заданию; – длина максимального по высоте участка на графике по оси ординат. Для графика угловой скорости коромысла ( n ) : max , 1/мм, (OP1 ) где ОР1 – выбирается из расчета 30 – 40 мм. Для графика углового ускорения коромысла ( n) ( n ): , 1/(мм·рад), (OP) где ОР – выбирается из расчета 30 – 40 мм. Примечание: Величины масштабов графиков округляются до пятого знака после запятой. После построения кривых на графиках (рис. 11) необходимо отметить две координаты (максимальные значения по оси ординат) – это мак0 симальную координату значения угловой скорости коромысла Ymax и соответствующую ей координату угла поворота коромысла рить их линейкой и перевести в натуральную величину Ymax формулы: 0 Для величины Ymax : Ymax max d d в _ расч_ полож 0 (OP1 ) Ymax в _ расч_ полож в _ расч_ полож n 0 . ИзмеX max и Xmax через ,безразмерная вел. n 15 где d d в _ расч _ полож в _ расч _ полож – максимальное значение угловой скорости ко- n ромысла для положения, в котором отмечено значение в _ расч_ полож п – значение в мм по оси абсцисс для положения, в ко- тором отмечено значение Для величины X max 0 ; Ymax 0 . Ymax 0 : X max в _ расч_ полож 0 X max 180 , град. Рис. 11. Кинематический анализ плоских кулачковых механизмов. 16 7.3 Определение минимального радиуса кулачка Габаритные размеры кулачкового механизма определяются параметрами исходного контура кулачка. Положение центра вращения кулачка совмещается с геометрическим центром исходного контура и должно удовлетворять условию: текущее значение угла давления в любой точке конструктивного профиля кулачка не должно превышать допустимой величины. Если кулачок является плоским и совершает вращательные движения, то его исходным контуром является окружность. В этом случае процесс поиска исходного контура сводится к определению его радиуса. Для этого определяется масштаб построения через длину коромысла l заданную по заданию с помощью формулы: l , мм/мм, l R где l – длина коромысла на листе (берется 120-160 мм для формата А1 и 80-100 мм для формата А2). Определяется величина max по формуле: Ymax l , мм, max где Ymax – максимальное значение угловой скорости коромысла для 0 положения, в котором отмечено значение Ymax . Переводится величина max в величину max , которую откладыва- ют на листе через масштаб построения R по формуле: max max , мм. R Переходят к построению на листе ватмана (см. рис. 12). Из произвольно выбранного на чертеже центра С проводится окружность радиусом l и прямая CB0 из центра С под любым углом к горизонтали. От прямой CB0 откладывается угол max, заданный по заданию, и проводится прямая CB2. Дальше от прямой CB0 откладывается угол Xmax, найденный ранее, и проводится прямая CB1. Получатся точки B0, B1, B2. От точки B1 по линии CB1 откладывается отрезок получается точка К. max и 17 Примечание: При силовом замыкании величину max откладыва- ют от точки B1 в направлении от B1 к С, когда кулачок и коромысло вращаются при подъеме в одном направлении (рис. 12) и, наоборот, если в разных направлениях (рис. 13). При геометрическом замыкании величину max откладывают в двух направлениях от точки B1 в направлении от B1 к С, и в обратном направлении. Рис. 12. Определение минимального радиуса кулачка Rmin. 18 Рис. 13. Определение минимального радиуса кулачка Rmin. Через точки К, B0, B2 проводятся линии 1-1, 2-2, 3-3, каждая из которых отклоняется от перпендикуляра проведенного в эти же точки к линиям CB0, CB1, CB2 на угол давления θдоп (см. рис. 12 или 13). Линия 1-1 пересекает линии 2-2, 3-3 в точках О и О′. При силовом и геометрическом замыкании центр кулачка можно располагать только в точке, более удаленной от точки С (по рис. 12 и рис. 13 это точка О). При таком расположении радиус кулачка будет минимальным – Rmin OB0 . Так же центр кулачка можно располагать в заштрихованной зоне. После построения определяется действительная величина минимального радиуса Rmin через масштаб по формуле: Rmin Rmin R , мм. Так же построением определяется расстояние между центрами вращения кулачка и коромысла (см. рис. 12 или 13) L0 OC , находится действительная величина L0 этого расстояния по формуле: L0 L0 R , мм. 19 7.4 Построение теоретического и практического профиля кулачка. Синтез кулачкового механизма 7.4.1 Метод обращения движения Для построения теоретического профиля кулачка используется метод обращения движения, суть которого заключается в следующем: если движущейся системе, состоящей из нескольких тел, сообщить добавочное, общее для всех тел, входящих в систему, движение, то относительное движение системы тел, несмотря на изменившееся абсолютное движение каждого из них, останется неизменным. Так, например, изменение движения вагона, связанное с изменением движения поезда, не отражается на относительном движении пассажиров, находящихся внутри вагона. В применении к задаче кинематического синтеза кулачковых механизмов этот метод выражается в следующем виде (cм. рис. 14): мысленно придаем всему механизму, т. е. ролику, коромыслу и стойке, вращение вокруг центра вращения кулачка с угловой скоростью (- к), равной, но противоположно направленной угловой скорости кулачка. Тогда угловая скорость кулачка становится равной к ( к ) 0 , т. е. кулачок как бы становится неподвижным. При этом точка С, являющаяся центром вращения коромысла, перестает оставаться неподвижной: она описывает в обращенном движении окружность радиуса ОС в направлении, обратном абсолютному вращению кулачка, а центр ролика B, помимо перемещения по дуге радиуса СB, получает добавочное в каждый момент времени вращение вокруг центра O. Но при этом относительное расположение ролика в системе не нарушается, а именно, в произвольно выбранных положениях ролик всегда касается профиля кулачка и, следовательно, расстояние BO центра ролика от центра вращения кулачка остается в обращенном движении равным тому же расстоянию, что и в прямом. Таким образом, метод обращения движения позволяет при проектировании рассматривать вместо абсолютного движения коромысла его движение относительно кулачка; сам же кулачок становится как бы неподвижным звеном. 7.4.2 Построение профиля кулачка с вращающимся толкателем Определяется масштаб построения Т через длину расстояния между центрами вращения кулачка и коромысла L0 с помощью формулы: Т L0 , мм/мм, L0 где L0 – действительная величина длина расстояния между центрами вращения кулачка и коромысла, L0 – длина этого расстояния на листе (берется 140-180 мм для формата листа А1 и 80-100 мм для формата листа А2). 20 Определяется длина минимального радиуса кулачка R min , откладываемого на листе ватмана, через действительную величину радиуса кулачка Rmin и масштаб построения T по формуле: Rmin Rmin , мм. Т Определяется длина коромысла l , откладываемая на листе ватмана, через действительную величину длины коромысла l и масштаб построения T по формуле: l l , мм. Т 7.4.3 Порядок построения теоретического профиля кулачка 1. Для построения теоретического профиля кулачка выбирается произвольная точка О на листе ватмана (см. рис. 14). Точка О является центром вращения кулачка. 2. Через точку О проводится произвольная прямая f под любым углом. На прямой f откладывается отрезок длиною L0 , получается точка С. 3. Через точку О радиусом ОС проводится окружность. 4. Через точку О радиусом R min проводится окружность. 5. Через точку С радиусом l проводится дуга окружности. 6. На пересечении окружностей R min и l получается точка В0. 7. Показывается направление угловой скорости кулачка к (см. рисунок в задании, направлена по направлению угла поворота кулачка) и противоположно ей показывается направление обращенной угловой скорости кулачка к_обр. 8. От прямой ОС по направлению обращенной угловой скорости кулачка к_обр откладываются фазовые углы (см. рис. 14) в следующей последовательности: фазовый угол подъема кулачка n, получают точку С′. фазовый угол верхнего выстоя вв, получают точку С′′. фазовый угол опускания кулачка о, получают точку С′′′. фазовый угол нижнего стояния нс = 360 - n - вв - о. 9. Дуги СС′ и С′′С′′′ разделяют на восемь равных частей и проставляют точки С0, С1, …, С16, С17. 10. Измеряются на графике угла поворота коромысла ( n) (см. рис. 14) величины по оси ординат 1-1′, 2-2′, …, 8-8′, 9-9′ мм. 21 Рис. 14. Первая часть. Построение теоретического профиля кулачка. 11. Переводятся эти величины в углы В0СВ1, В0СВ8 через масштаб по формуле: В0СВ7, Xi X i 180 В0СВ2, …, , град. X i - величины по оси ординат 1-1′, 2-2′, …, 8-8′, 9-9′ мм на графике угла поворота коромысла ( n), X i – углы В0СВ1, В0СВ2, …, В0СВ7, В0СВ8. где 12. Полученные углы переводят в катеты прямоугольных треугольников построенных на этих углах (рис. 15) по формуле: Ni 2 tg ( X i ) l , мм. Рис. 15. Пояснения к переводу углов в катеты 22 Полученные данные сводятся в таблицу 2. № по1 лож. Значения 1-1′ по оси ординат, X i мм Углы, В0СВ1 X i град. Катеты, N i мм. N0N1 Таблица 2 2 3 4 5 6 7 8 2-2′ 3-3′ 4-4′ 5-5′ 6-6′ 7-7′ 8-8′ В0СВ2 В0СВ3 В0СВ4 В0СВ5 В0СВ6 В0СВ7 В0СВ8 N0N2 N0N3 N0N4 N0N5 N0N6 N0N7 N0N8 13. Отрезки N0N1, N0N2, … N0N7, N0N8 откладываются, так как показано на рис. 14. 14. Отмечаются точки В1, В2, …, В7, В8 на пересечении дуги радиусом l и гипотенузы треугольников В0СВ1, В0СВ2, …, В0СВ7, В0СВ8. 15. Откладываются дуги из центра О радиусом ОВ1, ОВ2, …, ОВ7, ОВ8. 16. Из точек С0, С1, …, С16, С17 радиусом l С0 B0 проводятся С1В′1, С2В′2, …, С16В′16, С17В′17 до пересечения с дугами ОВ1, ОВ2, …, ОВ7, ОВ8. Пример: Точка В′1, получается на пересечении дуг С1В′1 и дуги ОВ1. 17. Точки В′1, В′2, …, В′16, В′17 соединяются плавной кривой дуги (рис. 16). После соединения точек плавной кривой получается теоретический профиль кулачка. 18. Необходимо построить практический профиль кулачка (рис. 17), так как коромысло имеет ролик, где центр ролика перемещается по теоретическому профилю кулачка. 19. Для этого, необходимо определить минимальный радиус ролика1 Rрол, исходя из условия Rрол < (0,4…0,5)Rmin, мм, затем величину 1 Необходимо помнить, что конструктивный (рабочий) профиль кулачка не должен быть заостренным или срезанным. При выборе радиуса ролика необходимо дополнительно учитывать следующие моменты: увеличение значения радиуса ролика приводит к росту габаритов и массы выходного звена, что ухудшает динамические характеристики кулачкового механизма и уменьшает угловую скорость ролика. Снижение значения радиуса ролика приводит к увеличению габаритов кулачка и его массы, что вызывает рост величин угловой скорости ролика и снижение нагрузочной способности и ресурса работы кулачкового механизма. 23 Rрол перевести в масштаб построения по формуле R рол R рол , мм, и Т отложить окружность радиусом R рол в точках В0, В′1, В′2, …, В′16, В′17 (рис. 17). Рис. 16. Вторая часть. Построение теоретического профиля кулачка. 21. Провести кривую касательную к окружностям с радиусами R рол , которые проведены через точки В0, В′1, В′2, …, В′16, В′17 (кривая выделена на рис. 17 утолщенной линией). 22. На участках верхнего выстоя вв и нижнего стояния нс провести дуги окружностей радиусами: OB8 - R рол и 24 R min - R рол (рис. 17). 23. После всех построений обвести практический профиль утолщенной линией и ей же обвести ролик. Проставить надписи. Рис. 17. Третья часть. Построение практического профиля кулачка. Примечание: Для тех, у кого ролик движется по желобу, то необходимо дополнительно провести еще одну кривую по внешнему очертанию ролика (рис. 18). Ход построения аналогичен изложенному в пунктах 19 - 22 (симметричная кривая). На рис. 21 приведен пример оформления чертежа «Синтез кулачкового механизма». 25 Рис. 18. Третья часть. Построение практического профиля кулачка. Ролик движется по желобу. 7.4.4 Построение профиля кулачка с возвратно-поступательным движением толкателя и имеющего эксцентриситет толкателя. Дезаксиальные кулачковые механизмы Дезаксиальные (с эксцентриситетом) кулачковые механизмы с толкателем. Построение профилей дезаксиального кулачка проводится в нижеприведенной последовательности (рис. 19): 1. Определяется масштабный коэффициент длин μl. 2. На свободном месте выбирается произвольная точка О, являющаяся центром исходного контура кулачка. 26 3. Из выбранной точки О в масштабном коэффициенте длин проводятся концентрические окружности с радиусами R0 и е. 4. К окружности радиусом е проводится касательная до пересечения с окружностью R0, полученная точка пересечения является началом отсчета оси пути S. 5. От начала отсчета на окружности радиусом R0 в направлении вращения кривошипа откладываются фазовые углы, а на оси пути в масштабном коэффициенте μl − перемещения толкателя. 6. Дуги исходного контура, соответствующие фазовым углам удаления и сближения, делим на равные части, количество которых равно числу точек, входящих в состав фаз удаления и сближения. Полученные точки соединяем с точкой О, являющейся центром вращения кулачка. 7. Из каждой точки деления проводятся касательные к окружности радиусом e. 8. Из точки О, являющейся центром окружности радиусом R 0, проводим окружности радиусами, равными сумме R 0 и соответствующего перемещения толкателя до пересечения с касательными к окружности радиусом e. 9. Полученные точки соединяются плавной кривой, образуя теоретический профиль кулачка, совпадающий на данном этапе с рабочим профилем. Для синтеза дезаксиальных кулачковых механизмов с толкателем и роликом необходимо дополнительно выполнить следующее: 10. Исходя из заданных условий определяется радиус ролика rрол. 11. Из произвольно выбранных точек теоретического профиля кулачка проводим радиусами rрол окружности, имитирующие положения ролика в составе схемы кулачкового механизма. 12. Проведя огибающую кривую относительно всех положений ролика, получаем рабочий профиль кулачка. 7.4.5 Построение профиля кулачка с возвратно-поступательным движением толкателя и без эксцентриситета толкателя. Аксиальные кулачковые механизмы Аксиальные (без эксцентриситета) кулачковые механизмы с толкателем. Построение профилей кулачка проводится в такой последовательности (рис. 20): 1. Определяется масштабный коэффициент длин μl. 2. На свободном месте выбирается произвольная точка О, являющаяся центром исходного контура кулачка. 3. Из выбранной точки О в масштабном коэффициенте длин проводится окружность с радиусом R0. 4. Ось пути S совмещается с вертикальной осью симметрии окружности радиусом R0. На пересечении оси пути S с окружностью радиусом R0 получаем начало отсчета точку 0. 5. От начала отсчета на окружности радиусом R0 в направлении вращения кривошипа откладываются фазовые углы, а на оси пути в масштабном коэффициенте μl − перемещения толкателя. 27 Рис. 19. Синтез дезаксиального кулачкового механизма с толкателем. 6. Дуги исходного контура, соответствующие фазовым углам удаления и сближения, делим на равные части, количество которых равно числу точек, входящих в состав фаз удаления и сближения. Полученные точки соединяем с точкой О, являющейся центром вращения кулачка. 7. Из точки О, являющейся центром окружности радиусом R0, проводим окружности радиусами, равными сумме R 0 и соответствующего перемещения толкателя до пересечения прямыми, соединяющими точку О с точками деления. 8. Полученные точки соединяются плавной кривой, образуя теоретический профиль кулачка, совпадающий на данном этапе с рабочим профилем. Для синтеза аксиальных кулачковых механизмов с толкателем и роликом необходимо дополнительно выполнить следующее: 9. Исходя из заданных условий определяется радиус ролика r рол. 28 10. Из произвольно выбранных точек теоретического профиля кулачка проводим радиусами rрол окружности, имитирующие положения ролика в составе схемы кулачкового механизма. 11. Проведя огибающую кривую относительно всех положений ролика, получаем рабочий профиль кулачка. Рис. 20. Синтез аксиального кулачкового механизма с толкателем. 29 30 Рис. 21. Пример оформления листа «Синтез кулачкового механизма» 8 ПЕРЕЧЕНЬ ВОПРОСОВ ДЛЯ САМОКОНТРОЛЯ 1. При построении каких графиков используется метод интегрирования? Расскажите суть метода интегрирования? 2. Какие величины необходимо отметить на графиках, чтобы определить минимальный радиус кулачка? 3. Как определяются масштабы графиков? Запишите формулы. 4. Расскажите порядок действий, которые необходимо выполнить для определения минимального радиуса кулачка? 5. Какой метод применяется при построении теоретического профиля кулачка? Расскажите суть метода. 6. Расскажите порядок действий, которые необходимо выполнить при построении теоретического профиля кулачка? 7. Расскажите порядок действий, которые необходимо выполнить при построении практического профиля кулачка? 8. Какое отличие существует между практическим и теоретическим профилем кулачка? ЛИТЕРАТУРА 1. Смелягин А.И. Теория механизмов и машин. Курсовое проектирование. Учеб. пособ. – Новосибирск: Изд-во НГТУ, 2007. – 263с. 2. Попов С.А. и др. Курсовое проектирование по теории механизмов и механике машин. Учеб. пособ. для втузов. – М.: Высшая школа, 2004. – 458с.: ил. 3. Фролов К. В. Теория механизмов и механика машин. Учеб. для вузов. – М.: Высшая школа, 1998. – 496с. СОДЕРЖАНИЕ 1 КУЛАЧКОВЫЕ МЕХАНИЗМЫ .................................................................3 2 СПОСОБЫ ЗАМЫКАНИЯ ЭЛЕМЕНТОВ ВЫСШЕЙ КИНЕМАТИЧЕСКОЙ ПАРЫ ........................................................................4 3 ОСНОВНЫЕ ПАРАМЕТРЫ КУЛАЧКОВОГО МЕХАНИЗМА ..............6 4 КИНЕМАТИЧЕСКИЙ АНАЛИЗ ПЛОСКИХ КУЛАЧКОВЫХ МЕХАНИЗМОВ ...............................................................................................8 5 СИНТЕЗ ПЛОСКИХ КУЛАЧКОВЫХ МЕХАНИЗМОВ ..........................9 6 ЗАКОНЫ ДВИЖЕНИЯ ВЫХОДНОГО ЗАВЕНА .....................................9 7 ПРИМЕР СИНТЕЗА ПЛОСКОГО КУЛАЧКОВОГО МЕХАНИЗМА ...12 7.1 Данные для синтеза кулачкового механизма ....................................12 7.2 Кинематический анализ кулачкового механизма ............................. 13 7.3 Определение минимального радиуса кулачка ..................................17 7.4 Построение теоретического и практического профиля кулачка. Синтез кулачкового механизма ............................................................... 20 8 ПЕРЕЧЕНЬ ВОПРОСОВ ДЛЯ САМОКОНТРОЛЯ.................................31 Литература ......................................................................................................31 31