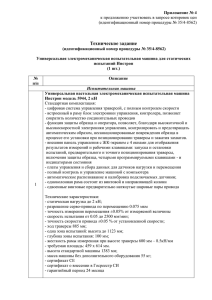

ОКП 839700

advertisement