Жудро С. Г. Технологическое проектирование целлюлозно-бумажных предприятий [1970].pdf

advertisement

![Жудро С. Г. Технологическое проектирование целлюлозно-бумажных предприятий [1970].pdf](http://s1.studylib.ru/store/data/006550703_1-8208382801b4a7d7d69df204c6140f4f-768x994.png)

с. г. ЖУДРО

ТЕХНОЛОГИЧЕСКОЕ

ПРОЕКТИРОВАНИЕ

ЦЕЛЛЮЛОЗНО-БУМАЖНЫХ

ПРЕДПРИЯТИЙ

Издание 2-е, переработанное

ИЗДАТЕЛЬСТВО

«ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ»

М о с к в а 1 970

УДК 676.001.2

Технологическое проектирование целлюлозно-бумажных пред­

приятий. Жудро С. Г. Изд. 2-е, переработ., «Лесная промышлен­

ность», 1970, 224:

. . .

В книге излагаются основные вопросы технологического про­

ектирования целлюлозно-бумажных предприятий с учетом опыта

проектных организаций этой отрасли, промышленности. В ней при­

ведены примеры технологических расчетов, технологические схемы

различных видов производства, освещены вопросы применения

современного технологического" оборудования, показаны примеры

компоновочных решений основных производственных цехов.

Книгу следует рассматривать как продолжение, как вторую

часть книги того же автора «Основы проектирования целлюлознобумажных предприятий», выпущенной издательством «Лесная про­

мышленность» в 1965 г.

Таблиц 40, рисунков. 62, библиография 17. названий.

3-14-10

13-70

ПРЕДИСЛОВИЕ

'Главной и конечной целью создания предприятия, а следо­

вательно, и его проекта является организация производствен­

ного процесса выпуска заданного вида продукции.'-К этой цели

направлена объединенная и согласованная инженерная работа

проектировщиков разных специальностей, осуществляющих тех­

нологическое, строительное и специальное проектирование пред­

приятия.

' '

Поскольку достижение конечной цели предопределяется

прежде . всего особенностями и наиболее целесообразными

проектными решениями основных производственных процессов,

технологическое проектирование, осуществляемое проектиров­

щиками технологами, является ведущим звеном в общем про­

цессе проектирования предприятия в целом.

Ведущая роль технологического проектирования и его связи

с другими видами проектирования были изложены в книге

«Основы проектирования целлюлозно-бумажных предприятий»,

изданной в 1965 г.

Настоящая книга продолжает изложение вопросов техноло­

гического проектирования целлюлозно-бумажных предприятий

главным образом на основе показа способов решения конкрет­

ных задач, возникающих в ходе разработки' "технологической

части проекта, и выдачи заданий для проектирования других

частей.

' . . ' . '

В процессе технологического проектирования возникает боль­

шое разнообразие проектных задач, попытка исчерпывающего

изложения которых потребовала бы много места; в книге число

примеров, естественно, весьма ограничено, при этом в большин­

стве случаев они даны в наиболее простой форме с тем, чтобы

яснее представить главный смысл решения.

Вообще, даже,большое количество примеров, сколько много

бы их не было, никогда не может охватить все разнообразие

вопросов, возникающих при проектировании и подлежащих

решению подобно тому, как любой сборник задач и примеров

по математике никогда не охватит все случаи ее многообраз­

ного, применения. В то же время всегда справедливо изречение,,

что примеры столь же поучительны, как и правила.

Материал настоящей книги разделен На шесть глав. Первая

глава посвящена общим вопросам технологического проектиро­

вания. Последующие две главы содержат примеры расчетов,

необходимость которых возникает при технологическом проекти­

ровании целлюлозно-бумажных предприятий; При этом во вто1*

3

рой главе помещены примеры расчетов, не связанные с особен­

ностями какого-либо из видов целлюлозно-бумажного производ­

ства; в той или другой форме необходимость подобных расчетов

нередко возникает при проектировании любого из производств.

Часть примеров, приведенных в этой главе, является техноло­

гическими не по своему содержанию, а по своему назначению;

с задачами подобного рода проектировщику-технологу прихо.дится встречаться очень часто. В третьей главе содержатся

материалы, разъясняющие способы расчетов, связанных с при­

менением норм технологического проектирования основных тех­

нологических процессов.

Нормы технологического проектирования в значительной

мере определяют технико-экономические показатели проекти­

руемого предприятия. Основывать проект нового предприятия

только на уже достигнутых производственной практикой пока­

зателях недостаточно. Новое предприятие должно по своему

•техническому уровню превосходить уже достигнутый уровень.

:Это важное принципиальное положение четко определено в По­

становлении ЦК КПСС и Совета Министров СССР «О меро­

приятиях по повышению эффективности работы научных орга­

низаций и ускорению использования в народном хозяйстве

.достижений науки и техники». Излагая это Постановление

в передовой статье, газета «Правда» 23 октября 1968 г. писала

«Проектируемые предприятия ко времени ввода их в эксплуа­

тацию по своим технико-экономическим показателям и техниче­

скому уровню выпускаемой продукции должны значительно

превосходить аналогичные действующие предприятия в нашей

стране и за рубежом». Это положение должно непременно вы­

полняться при проектировании вообще и при применении норм

технологического проектирования в частности.

Четвертая глава содержит материалы для проектирования

технологических схем различных видов целлюлозно-бумажного

производства.

Иногда применяют термин «типовая» технологическая схема,

характеризуя этим высокие качества такой схемы и ее пригод­

ность для неоднократного применения. Однако, несмотря на

полную обоснованность термина, необходимо к типовым схемам

относиться критически. По мере освоения и совершенствования

•целлюлозно-бумажных производств в сочетания операций, со­

ставляющих технологический процесс, вносятся те или иные

изменения, что необходимо всегда учитывать при пользовании

типовыми схемами. Изменения могут вызываться также конкрет:ными местными условиями организации производства либо спе­

цифическими требованиями к продукции. Поэтому приведенные

в четвертой главе технологические схемы следует рассматривать

не как типовые, а как примерные.

В пятой главе рассмотрены вопросы, связанные с выбором

• технологического оборудования.

••4

Выбор оборудования для проектируемого объекта требует

тщательного изучения, рассмотрения технических характери­

стик и опыта эксплуатации аналогичных образцов на дей­

ствующих предприятиях. Прежде же всего необходимо иметь

общее представление о том, какие виды оборудования отвечают

современному уровню технологии и последним' достижениям,

бумагоделательного машиностроения.

В данной главе приводится краткий обзор основного техно­

логического оборудования, применяемого на современных дей­

ствующих и проектируемых предприятиях.- В обзоре излагаются

только общие характеристики видов оборудования без скольконибудь детальных описаний их конструкций. Многообразие тех­

нологического оборудования и ограниченность отведенного для

обзора места не позволили рассмотреть в нем все виды дажеосновного оборудования. Подробно изучать отдельные виды

оборудования необходимо систематически, знакомясь с проспек­

тами, каталогами, техническими проектами, предложениями ино­

странных фирм, отраслевыми отечественными и иностранными

журналами и другими информационными материалами, а также

изучая преимущества и недостатки действующего аналогичного

оборудования.

Для некоторых видов оборудования приведены примеры наи­

более часто встречающихся технологических расчетов, необхо­

димость в которых возникает при выборе этого оборудования.

В шестой главе помещены материалы, относящиеся к раз­

работке технологических компоновочных решений, в значитель­

ной мере предопределяющих общий облик предприятия.

Упоминавшиеся в главе VIII книги «Основы проектирования

целлюлозно-бумажных предприятий» проектные поиски новых

габаритных схем павильонного типа для производственных зда­

ний целлюлозно-бумажных предприятий в настоящее время

получили конкретное воплощение в запроектированных зданиях,,

уже выполняемых в натуре.

Материалы шестой главы настоящей книги ознакомят чита­

теля с этими современными проектными решениями.

Такова в основном характеристика материалов, содержа­

щихся в настоящей книге, за пределами которой в силу ограни­

ченности ее размеров остался еще ряд вопросов технологиче­

ского проектирования целлюлозно-бумажных предприятий.

В Постановлении ЦК КПСС и Совета Министров СССР'

«Об улучшении проектно-сметного дела» сказано, что необхо­

димо создать такие условия работы в проектных организациях,

при которых проектировщики имели бы широкую возмож­

ность проявлять творческую инициативу в выборе наиболее про­

грессивных экономических решений при проектировании.

Назначение данной книги — оказать посильное скромное:

содействие проектировщикам целлюлозно-бумажных предприя­

тий в решении стоящих перед ними творческих задач.

5

Глава I

ОБЩИЕ ПОЛОЖЕНИЯ ТЕХНОЛОГИЧЕСКОГО

ПРОЕКТИРОВАНИЯ

СОДЕРЖАНИЕ И ПОСЛЕДОВАТЕЛЬНОСТЬ

Придавая большое народнохозяйственное значение улучше­

нию проектно-сметного дела, Центральный Комитет и Совет

Министров СССР, приняли в 1969 г. постановление, определяю­

щее общие принципиальные направления работы проектных

организаций всех отраслей народного хозяйства на ближайшие

годы и предусматривающее меры, направленные на улучшение

проектирования,

В соответствии'. с этим постановлением проектирование

должно быть организовано на основе максимального учета но­

вейших достижений науки и техники с тем, чтобы строящиеся

и реконструируемые предприятия ко времени ввода их в дей­

ствие были технически передовыми и имели Высокие показа­

тели производительности труда, себестоимости и качества

продукции, а по условиям труда отвечали современным требо­

ваниям.

Постановление обязывает министерства и ведомства СССР

разработать и утвердить в 1969—1970 гг. основные технические

направления. в проектировании предприятий соответствующих

отраслей исходя из ближайшей перспективы развития науки и

техники.

Установлено, что решения о проектировании и строительстве

предприятий и сооружений начиная с 1971 г. должны прини­

маться исходя из схем развития и размещения соответствующих

отраслей народного хозяйства и промышленности и схем раз­

вития и размещения производительных сил по экономическим

районам и союзным республикам, а по крупным и сложным

предприятиям и сооружениям — также на основе технико-эконо­

мических обоснований (ТЭО), подтверждающих экономическую

целесообразность и хозяйственную необходимость проектирова­

ния и строительства предприятий и сооружений.

Постановление изменило ранее существовавшую стадийность

проектирования, установив, что проектирование предприятий,

зданий и сооружений может осуществляться в две стадии —

технический проект и рабочие чертежи или в одну стадию —

технико-рабочий, проект (технический проект, совмещенный

с рабочими чертежами). При этом по объектам, строительство

которых предполагается по типовым проектам и по повторно

применяемым экономичным индивидуальным проектам, а так6

же по технически несложным объектам проектирование должно

проводиться в одну стадию.

В: развернутом виде правила проектирования промышленных

объектов определяются «Временной инструкцией по разработке

проектов и смет для промышленного строительства» (шифр СН

202^69), где установлены состав, содержание, порядок раз­

работки, согласования и утверждения проектов и смет, по кото­

рым должны строиться новые, а также расширяться или рекон­

струироваться действующие промышленные предприятия, а так­

же отдельные здания и сооружения.

Этой инструкцией, обязательной для всех отраслей народ­

ного Хозяйства, определено, что разработка проектов для про­

мышленного строительства должна производиться на основе

з а д а н и я на пр о е к т и р о в а н и е, составленного заказчиком

проекта при непосредственном участии проектных организаций.

Задание на проектирование должно составляться в соответ­

ствии "е генеральной схемой развития и размещения соответ­

ствующей отрасли промышленности, а по крупным и сложным

объектам также на основании ТЭО, разработанного и утверж­

денного в установленном порядке.

Учитывая, что новые современные целлюлозно-бумажные

предприятия относятся к крупным и сложным, следует считать,

что в большинстве случаев проектированию этих предприятий

должна предшествовать разработка ТЭО.

При разработке схемы развития и размещения целлюлознобумажной отрасли промышленности среди других важнейших

вопросов рассматриваются и решаются также и принципиаль­

ные технологические вопросы, в значительной мере предопреде­

ляющие основные решения дальнейшего технологического

проектирования. К таким вопросам, в частности, относятся: ана­

лиз и характеристика сырьевых ресурсов в предполагаемых

районах строительства для переработки в целлюлозно-бумаж­

ную продукцию и вытекающие отсюда рекомендации по способу

производства полуфабрикатов и ассортименту конечной продук­

ции,1 увязанному с потребностью в ней, определение оптималь­

ной мощности предприятий, основанной на нормированной мощ­

ности производственных потоков и целесообразном их комбини­

ровании в составе предприятия, и др.

В разработке и решении таких вопросов участвует большой

круг проектировщиков высокой квалификации разных специаль­

ностей, в том числе и проектировщики технологи, а также науч­

ные работники и представители плановых и высших руково­

дящих- отраслью организаций.

Ири разработке ТЭО строительства отдельного предприятия

среди других решаются следующие технологические вопросы:

проектная мощность, потребность в сырье, полуфабрикатах и

химикатах, состав и структура производства, обоснование тех­

нологических процессов и общих характеристик основного

7

оборудования с выделением новых процессов и оборудования,

качества продукции и др.

Наряду с решением этих технологических вопросов проекти­

ровщики-технологи для других специалистов, участвующих

в разработке ТЭО, подготавливают данные о потреблении основ­

ным производством предприятия сырья, химикатов, тепла, элек­

троэнергии и воды; количестве и характеристике промстоков;

предполагаемых габаритах производственных зданий; составе

основного технологического оборудования для определения его

стоимости и др.

В заключение в технологической части ТЭО приводятся дан­

ные для общих выводов и целесообразности строительства пред­

приятия в данном пункте. Проектировщики-технологи вместе

с другими специалистами участвуют в составлении проекта

задания на проектирование, которое должно прикладываться

к ТЭО.

Разработка схем развития и размещения целлюлозно-бумаж­

ных предприятий так же, как и составление ТЭО на отдельные

предприятия, хотя и выполняется проектными организациями и

включает в себя предварительные укрупненные проектные про­

работки важнейших вопросов, но по своему содержанию и на­

значению не является стадией проектирования предприятия и но­

сит характер предпроектных работ.

Собственно проектирование начинается после утверждения

в установленном порядке и выдачи проектной организации

задания на проектирование, являющегося заключительным доку­

ментом всех предпроектных работ.

Это задание должно содержать данные, необходимые для

проектирования в качестве исходных материалов, и сведения

об основных технических направлениях, которые следует отра­

зить в проекте.

В части, относящейся непосредственно к технологическому

проектированию в задании должны быть указаны:

номенклатура продукции и мощность производства по основ­

ным видам (в натуральном и ценностном выражении) на пол­

ное развитие и на первую очередь строительства;

режим работы предприятия;

основные технологические процессы и оборудование;

намечаемая специализация предприятия;

основные источники снабжения производства сырьем, водой,

теплом, газом и электроэнергией;

условия очистки и сброса сточных вод;

намечаемые сроки строительства, предполагаемые порядок

осуществления строительства по очередям и очередность ввода

мощностей предприятия и отдельных пусковых комплексов;

стадии проектирования;

намечаемое перспективное расширение предприятия;

подлежащие разработке варианты проекта;

8

особые условия — дополнительные требования заказчика,

которые необходимо учесть при разработке проекта.

Содержание задания на проектирование может быть уточ­

нено применительно к особенностям подлежащих проектирова­

нию объектов с тем, чтобы оно в достаточной мере определяло

основные технические направления разработки проекта.

Изменения в утвержденное задание на проектирование могут

вноситься лишь с разрешения инстанции, утвердившей это

задание.

Получению задания к развернутым проектным работам по

всем специальностям должно предшествовать выполнение на­

чальных работ по технологическому проектированию.

Технологическое проектирование осуществляется в несколь­

ко этапов, основные из которых перечислены ниже.

Первым, начальным этапом технологического проектиро­

вания является выполнение расчетов, уточняющих размер вы­

пуска заданной продукции, определение основных расходов

сырья, химикатов, тепла, электроэнергии, воды и других мате­

риалов, необходимых для производства, а также количества и

качества промышленных стоков и ряда технико-экономических

показателей производства. Для расчета используются нормы

технологического проектирования. Результаты расчетов сво­

дятся в таблицы, примеры которых приведены в главе III. Эти

таблицы передаются проектировщикам смежных специальностей

(экономистам, специалистам по проектированию складов и

транспорта древесного сырья и его первичной обработке, энер­

гетикам, сантехникам), для которых эти таблицы являются коли­

чественными (в проектной практике их называют цифровыми)

заданиями для разработки соответствующих частей проекта.

Второй, основной этап — разработка технологических схем,

вначале для основных технологических процессов, а затем и

для вспомогательных. Схемы, разработанные технологами, слу­

жат также основой для работы проектировщиков-специалистов

по автоматизации технологических процессов.

Составленные технологические схемы позволяют приступить

к следующему этапу — выбору оборудования и определению

необходимых технологических коммуникаций. Если предусма­

тривается применение новых видов оборудования, не изготов­

ляемых отечественной машиностроительной промышленностью,

составляются задания на конструирование этого оборудования.

На основе расчетов о потребном оборудовании оформляются

его спецификации.

Спецификации являются одним из заданий для сметчиков,

определяющих стоимость всех затрат на строительство пред­

приятия, а также основным документом для заказчика проекта,

заказывающего и приобретающего оборудование.

Следующий этап — разработка технологических компоновоч­

ных чертежей, определяющих габаритные схемы производствен9

ных'корпусов. В компоновочных чертежах учитывается разме­

щение не только технологического оборудования, но резерви­

руются также площади для оборудования, коммуникаций и

устройств, выбираемых проектировщиками смежных специаль­

ностей, для обеспечения нормальной работы предприятия; '.';••:

Разработанные технологами и согласованные, а также ча­

стично доработанные другими специалистами компоновочные

чертежи передаются проектировщикам-строителям для разра­

ботки строительной части проекта, а также проектировщикам

генерального плана в качестве предварительного задания.

Технологические схемы и компоновочные чертежи дают воз­

можность проектировщикам-технологам определить количество

рабочих постов, необходимых для обслуживания основного про­

изводства. Одновременно определяется специальность, количе­

ство и квалификация рабочих, обслуживающих каждое рабочее

место. Эти данные о рабочих постах вместе с аналогичными

данными других специалистов передаются проектировщикамэкономистам, которые, обобщая их по рабочим постам, опре­

деляют количество трудящихся проектируемого-предприятия/Эти

же данные необходимы проектировщикам-строителям для проек­

тирования бытовых помещений,- столовых, амбулаторий и др.

Такова последовательность технологического проектиро­

вания в весьма схематическом и укрупненном изложении.

Перечисленные этапы соответствуют разработке техниче­

ского проекта.

Целью технологического проектирования йа стадии рабочих

чертежей является разработка технологических монтажных

Чертежей и соответствующих им заданий всем Другим специали­

стам, разрабатывающим рабочие чертежи по своим частям

проекта.

!..; i

:

Перед разработкой монтажных (рабочих) чертежей с Целью

исключения во всех частях проекта неувязок и ошибок, а также

учета всех замечаний, зафиксированных при утверждении тех­

нического проекта, все перечисленные выше этапы технологиче­

ского проектирования повторяются, но в другом объеме и с той

детализацией, которая требуется для разработки рабочих чер­

тежей, а именно:

проверяются и уточняются данные о расходах и техникоэкономические показатели;

детализируются технологические схемы;

проверяется и уточняется соответствие параметров обору­

дования, предусмотренного техническим проектом, параметрам

оборудования, фактически заказанного для проектируемого

предприятия;

технологические компоновочные чертежи разрабатываются

в более крупном масштабе и более детально, с уютом разме­

щения уже заказанного оборудования;

уточняются рабочие посты.

10

дтопленаь,

Вентиляция

Строители

Электрики

Главные инженер!

проектов

Трансмеханики

Технологи

Теплотехники

Генплан

Войоснавженцы

Экономисты

Сметчики

Изыскатели

К1ЛП

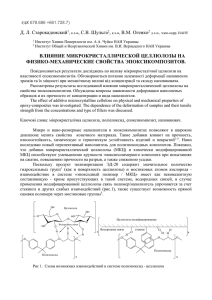

Рис. 1. Сетевая модель разработки технологического проекта целлюлозно-бумажного предприятия

На каждом из этапов проектировщикам смежных специаль­

ностей передаются уточненные задания. Как завершающий этап,

выполняются рабочие монтажные чертежи, на основе которых на

строящемся предприятии монтируют все технологическое обору­

дование и связанные с ним коммуникации.

Необходимость согласованной работы проектировщиков всех

специальностей на каждом этапе проектирования усложняет

разработку проектно-сметной документации как на стадии тех­

нического проекта, так и при разработке рабочих чертежей.

Для иллюстрации на рис. 1 показана сетевая модель взаимо­

связей при разработке технического проекта предприятия, соот­

ветствующая сложившейся проектной практике в Гипробуме.

Разработка сетевых моделей процесса проектирования начинает

внедряться в проектирование в качестве первого шага к внедре­

нию метода сетевого планирования и управления (СПУ), являю­

щегося большим достижением научной организации труда.

Внедрение в проектную практику метода СПУ, применение

модельно-макетного и других прогрессивных методов проекти­

рования должно обеспечить взаимосвязь проектных решений

более простыми способами, что, однако, не только не уменьшит

ведущую роль проектировщика-технолога, а скорее увеличит ее.

Непрерывное совершенствование организации и методов про­

ектирования, направленное к сокращению сроков проектиро­

вания, росту производительности труда проектировщиков, повы­

шению качества и сокращению объема проектных материалов,

а также к снижению стоимости проектных работ — важнейшие

задачи проектных организаций, вытекающие из постановления

партии и правительства.

СОСТАВ ПРОЕКТНЫХ МАТЕРИАЛОВ

Временной инструкцией СН 202—69 установлен примерный

состав технического проекта промышленного предприятия, в со­

ответствии с которым применительно к особенностям отдельных

отраслей промышленности должны производиться необходимые

уточнения.

Такие уточнения для целлюлозно-бумажных предприятий

пока еще не выполнены, вследствие чего приведенный ниже

состав технологической части технического проекта является

предварительным и не обязательным.

Технологическая часть технического проекта состоит из

одного или нескольких томов расчетно-пояснительной записки и

комплекта чертежей.

В расчетно-пояснительную записку входят нижеперечислен­

ные проектные материалы.

Общая характеристика исходных данных для проектирова­

ния. Эти данные, как указывалось ранее, содержатся п идлмии

на проектирование и приводятся в пояснительной мппскс име12

сте с рядом других исходных материалов, используемых при

проектировании (ссылки на утвержденные технические условия

для-проектируемой продукции, соответствующие ГОСТ и т. п.).

Здесь же может быть приведен обзор отечественной и зарубеж­

ной литературы, авторских свидетельств и патентов, перечень

научно-исследовательских работ, использованных при проекти­

ровании, предварительно разработанные научно-исследователь­

скими организациями технологические регламенты и пр., а так­

же сопоставление принятых решений с лучшими образцами.

Далее в записке приводят характеристику ассортимента вы­

пускаемой продукции, годовую производственную программу

в целом по предприятию и по основным производственным

цехам, определенные заданием на проектирование и уточненные

соответствующими расчетами при проектировании.

Затем устанавливают и указывают состав предприятия по

производствам, определенный заданием на проектирование и

уточненный в процессе проектирования. В частности, должен

быть освещен вопрос о производстве побочных продуктов и об

организации вспомогательных производств, необходимых для

основных технологических процессов, например производства

хлора, каустической соды, двуокиси хлора и т. п.

В записке должен быть обоснован режим работы предприя­

тия. Рекомендации по этому вопросу для основных производств

приведены в главе II.

Данные о потребности в сырье, основных материалах, топ­

ливе определяют расчетом на самом начальном этапе проекти­

рования, а затем уточняют. В записке приводят только резуль­

таты окончательных расчетов и при этом обычно в табличной

форме.

В записку включают обоснование принятых технологических

схем и их краткое описание. Принимаемые в проекте техноло­

гические схемы выбирают с учетом аналогичных новейших дей­

ствующих схем. При этом отдельные технологические операции,

отображаемые схемой, в процессе проектирования совершен­

ствуются на основе достижений производственного опыта или

по результатам проверенных на практике исследовательских

работ. Такие усовершенствования необходимо обосновать и

осветить в пояснительной записке.

Отдельный раздел записки должен быть посвящен характе­

ристике основного оборудования, обоснованию его выбора и

обоснованию необходимого количества агрегатов. Материалы

о применяемом на современных целлюлозно-бумажных пред­

приятиях технологическом оборудовании приведены в главе V.

Выбранное оборудование включают в спецификации, состав­

ляемые по установленной форме. Эти спецификации являются

составной частью записки.

В случае применения оборудования, не выпускаемого

.отечественной промышленностью, для его конструирования и

13

изготовления должны быть разработаны технологические зада­

ния, что отмечают в этом же разделе записки.

• •.-•'•••

Вследствие разнообразия продуктов, транспортируем^ по

технологическим трубопроводам, для каждого из них и задиске

приводят обоснования выбора материала труб, о чем подробнее

сказано в главе II.

Межцеховые технологические коммуникации обычно прокла­

дывают по совмещенным трассам с коммуникациями водоснаб­

жения, пароснабжения и пр.

Спецификацию на технологические трубопроводы составляют

отдельно, графически же их целесообразно показывать .с.-дру­

гими сетями на совмещенных чертежах. Расчеты всех трубопро­

водов в записку не включают. В ней приводят только резуль­

таты расчетов.

Для проектной разработки вопросов антикоррозийной, за*

щиты, а также теплоизоляции оборудования и трубопроводов

обычно привлекают специализированные организации, например

Проектмонтажхимзащита и Теплопроект, что должно: быть

отмечено в записке. Материалы этих организаций в виде отдель­

ных разделов входят в состав проекта предприятия.

Проектировщики-технологи обязаны выдать этим организа­

циям необходимые для проектирования исходные данные.

В записке технического проекта должны быть указаны реше­

ния об использовании отходов производства. При проектиро­

вании стремятся не допускать превращения отходов производ­

ства в отбросы, в связи с чем, как правило, предусматривают

целесообразную организацию вспомогательных производств,

максимально использующих побочные продукты основного про­

изводства, например получение скипидара, таллового масла

и др.

При технологическом проектировании должны быть выяв­

лены количество и характеристики производственных сточных

вод и газовых выбросов и предусмотрены все возможные; меры

к их сокращению и уменьшению загрязнения водоемов и атмо­

сферы. Если это целесообразно, то стоки и выбросы подвер­

гаются предварительной очистке или нейтрализации на месте

возникновения. Однако в большинстве случаев необходимо про­

изводственные стоки собирать со всего предприятия в одно

место и там очищать на специальных очистных сооружениях,

которые проектируют специалисты проектировщики по .водо­

снабжению и канализации. Эти вопросы должны быть детально

освещены в пояснительной записке.

\

Вопросы механизации транспорта грузов цехов, проектиро­

вание механизации трудоемких процессов и транспортных:опе­

раций в виду сложности и специфичности их решении при проек­

тировании целлюлозно-бумажных предприятий разрабатывают

в тесной увязке с технологической частью в специализирован­

ных транспортно-механических отделах проектных организаций.

•14

• В этих же отделах разрабатывают проектные решения склад­

ского хозяйства и организации ремонтной службы. В качестве

исходных , данных для этих решений служит выявляемая .при

технологическом проектировании потребность предприятия

в сырье, химикатах, одежде машин и др.

Соответствующие проектные решения по всем транспортномеханическим вопросам включают в состав технического проекта

в виде отдельного раздела.

При использовании в технологической части технического

проекта типовых проектов и при повторном применении эконо­

мических проектов в пояснительной записке должны быть при­

ведены обоснования их выбора и указания о характере произ­

водственных уточнений при привязке их к проектируемому

предприятию. Сами же типовые и унифицированные проектные

решения разрабатывают проектные организации особо, по плану

типового проектирования.

Как указано выше, в состав технологической части техни­

ческого проекта, помимо расчетно-пояснительной записки, вклю­

чают чертежи, основные из которых следующие:

Принципиальные схемы технологических процессов. В прак­

тике проектирования целлюлозно-бумажных предприятий, на

технологических схемах указывают только некоторые аппараты

автоматизации, главным образом регуляторы концентрации,

композиции, дозаторы и т. п. Полные схемы автоматизации вы­

пускаемые в виде отдельного раздела проекта, содержащего все

материалы по автоматизации технологических процессов. Эти

материалы, тесно увязанные с технологической частью проекта,

разрабатывают проектировщики-автоматчики.

Планы и характерные разрезы производственных зданий

с расположением основного технологического оборудования и

транспортных средств с указанием мест размещения вентиля­

ционных камер, трансформаторных подстанций, распределитель­

ных устройств, помещений КИП и автоматики, производствен­

ных служебных помещений и пр. в масштабе 1 : 200 или 1 : 400.

Сводный компоновочный чертеж производственных зданий

по предприятию в целом в масштабе 1 : 800 с показом эстакад,

галерей и переходов между зданиями. Подобный сводный ком­

поновочный чертеж иногда выполняют не технологи, а проекти­

ровщики-строители с участием технологов. Планы и разрезы

производственных зданий с размещением оборудования часто

выпускают технологи, совмещая их с чертежами строительной

части проекта. Помимо перечисленных основных чертежей

технологической части, в состав технического проекта должны

включаться также и другие, перечень и назначение которых опре­

деляют при уточнении состава технического проекта целлюлоз­

но-бумажного предприятия.

В большинстве случаев рабочие чертежи технологической

части проекта целлюлозно-бумажного предприятия включают:

15

заглавный лист, на котором приводят наименование проекта,

состав и перечень проектных материалов технологической части,

принятую систему условных обозначений, общие сведения, ука­

зания по применению проекта;

схемы технологического процесса с нанесением технологиче­

ского оборудования и трубопроводов;

общекомпоновочный план в масштабе 1 : 400-1-1 : 800;

планы с нанесением и привязкой технологического и подъем­

но-транспортного оборудования, а в необходимых случаях и

технологических трубопроводов в масштабе 1 : 100-1-1 : 200;

разрезы (для сложных участков) в масштабе 1 : 50-М : 100;

привязанные к месту типовые проекты производств, устано­

вок и поточных линий;

чертежи общих видов нетиповых конструкций узлов и дета­

лей;

ведомость подлежащих антикоррозийной защите оборудова­

ния, аппаратов, трубопроводов с указанием объемов работ;

ведомость подлежащих теплоизоляции трубопроводов и ап­

паратуры с указанием температуры, нормалей (тип и конструк­

ция теплоизоляции) и объема работ;

спецификация оборудования, трубопроводов и арматуры и

других основных материалов;

перечень типовых инструкций, примененных стандартов, нор­

малей и др.

Для сокращения проектной документации во всех возмож­

ных случаях следует предусмотреть составление совмещенных

чертежей (планов и разрезов) с привязкой в них не только тех­

нологического, но и подъемно-транспортного оборудования и

технологических трубопроводов.

Указанный состав чертежей применительно к особенностям

проекта целлюлозно-бумажных предприятий подлежит в каж­

дом отдельном случае уточнению.

О НЕКОТОРЫХ ПРИМЕНЯЕМЫХ ТЕРМИНАХ

При проектировании целлюлозно-бумажных предприятий

применяются некоторые термины, отображающие технологиче­

ские понятия и применяемые в проектной практике, но не являю­

щиеся пока общепринятыми и установившимися. При этом сами

эти понятия в отдельных случаях не имеют устойчивых опреде­

лений и системы.

В целях некоторого упорядочения, однообразного понимания

употребляемых при проектировании терминов и соответствую­

щих им понятий ниже изложены предложения по их истолко­

ванию, соответствующие опыту проектной практики.

Технологическое

проектирование

целлюлозно-бумажного

предприятия имеет целью организацию на нем производства

готовой продукции или полуфабриката: заданных видов целлю16

Ov

«Л

л

<jrf

гО

^•^

С!^

X

лозы, древесной массы, бумаги, картона и изделий из них, пред­

назначаемых для определенного практического применения.

Производство всех этих видов промышленной продукции

основывается на данных науки и прежде всего технологии цел­

люлозно-бумажного производства.

Технология — это наука о способах обработки определен­

ного сырьевого материала для получения из него определенной

продукции с заданными качественными характеристиками.

Для получения продукции целлюлозно-бумажного производ­

ства сырье подвергается последовательной многоступенчатой

разнообразной обработке. Поскольку в процессе производства

способы воздействия применяются последовательно, как бы

протекая во времени, употребляется термин п р о и з в о д с т ­

в е н н ы й п о т о к , объединяющий весь комплекс последова­

тельной обработки сырья и сопутствующие вспомогательные

процессы.

Характеризуя количественную сторону вырабатываемой про­

дукции, говорят о мощности производственного потока. Факто­

ром, определяющим мощность производственного потока, является оптимальная производительность применяемого в потоке

оборудования. Характеризуя состав производства одного вида

продукции на предприятии, говорят об однопоточном или многопоточном (двух-, трехпоточном) производстве.

^ Р и проектировании выработки одной и той же продукции

несколькими потоками в составе одного предприятия стремятся

к идентичности (однообразию) потоков и целесообразному

сокращению их числа. Оптимальным является предприятие, со­

стоящее из минимального числа производственных потоков оди­

наковой и крупной мощности.

Производственная мощность предприятия определяется как

сумма мощностей составляющих его производственных потоков.

Производственный поток, организуемый для выработки

какого-либо вида целлюлозно-бумажной продукции, обычно

представляет собой последовательное сочетание отдельных

основных т е х н о л о г и ч е с к и х п р о ц е с с о в с включением

в него также необходимых вспомогательных процессов. При этом

условное разделение процессов на основные и вспомогательные

отнюдь не уменьшает значение последних.

К основным технологическим процессам при проектировании

обычно относят процессы обработки основного сырьевого мате­

риала или применяемых в качестве исходного сырья полуфаб­

рикатов; к вспомогательным — процессы, обеспечивающие про­

хождение основного производства или переработку его побоч­

ных продуктов. Так, например, при производстве целлюлозы

технологический процесс последовательной обработки щепы, а

затем полученной после ее варки целлюлозной массы при проек­

тировании считается основным процессом. Приготовление же

реагентов-^длд^дадки^отбелки — вспомогательным.

2

с

г. ЖУДРСГ

л

'р '

w

•' - •• <• Ч

/ -

17

Каждый из технологических процессов как основной, так и

вспомогательный, представляет собой согласованное сочетание

технологических операций.

Т е х н о л о г и ч е с к а я о п е р а ц и я (например, промывка

или сортирование целлюлозы) —это однообразное, хотя может

быть и многократное воздействие на обрабатываемый материал

одной или нескольких машин или аппаратов, соединенных

в агрегат или работающих раздельно.

В агрегат могут соединяться также машины, выполняющие

различные технологические операции, примером может служить

бумагоделательная машина.

Все упомянутые выше термины и понятия имеют практиче­

ское значение при технологическом проектировании. Технологи­

ческие схемы разрабатываются для каждой операции технологи­

ческого процесса. Для производственного потока в целом эти

схемы по операциям, составляющим технологический поток,

увязываются между собой по технологическим параметрам и свя­

зываются коммуникациями.

Технологические потоки оснащаются комплектом оборудова­

ния, составляющим т е х н о л о г и ч е с к и е л и н и и . Состав обо­

рудования, комплектующего технологическую линию, должен

обеспечивать нормальный и согласованный процесс, состоящий

из ряда последовательных операций.

Технологическая линия составляется из ряда последова­

тельно соединенных коммуникациями комплектных установок и '

агрегатов, о чем подробнее сказано в главе о выборе оборудо­

вания.

,

Гл а в а II

ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ,

ОБЩИЕ ДЛЯ РАЗНЫХ ПРОИЗВОДСТВ

РАСЧЕТЫ ПРОДОЛЖИТЕЛЬНОСТИ РАБОТЫ ПРЕДПРИЯТИЯ

И ЕГО ОБОРУДОВАНИЯ

Проектируемый годовой объем производства продукции,

в частности, определяется временным режимом работы как пред­

приятия в целом, так и отдельных его участков.

Количество календарных дней в году при проектировании

принимается 365, количество же эффективных дней работы

предприятия —"355.

Разница между количеством календарных и эффективных

дней образуется вследствие планирования остановок всего пред­

приятия 2 раза в году по 5 дней, т. е. всего на 10 дней в году.

Остановки всего предприятия относят чаще всего на май и

ноябрь. Во время остановки всего предприятия прежде всего

18

ремонтируют общезаводские сооружения, такие, как ТЭЦ, на­

сосные станции, магистральные коммуникации и пр. В эти же

дни остановок ремонтируют основное и вспомогательное обору­

дование.

Для возможности планово-предупредительного ремонта обо­

рудования отдельных участков производства, работающего без

еженедельных выходных дней, в остальные 10 месяцев года

(помимо указанных выше общезаводских остановок) при проек­

тировании учитываются также ежемесячные остановки этого

оборудования на 24 ч.

В зависимости от схемы производства и его организации эти

остановки осуществляются раздельно по производственным

потокам или по отдельным участкам и цехам.

В связи с ежемесячными 24-часовыми остановками в течение

10 месяцев, расчетное время работы в год производственного

оборудования составляет 355 — 10 = 345 дней.

Для некоторых видов производств в целях повышения каче­

ства продукции требуется более частая промывка оборудования

и коммуникаций, в связи с чем при проектировании для этого

предусматривается дополнительное время простоя, например

10 дней. В этом случае расчетное время работы оборудования

будет составлять 335 дней в году. Такие условия, например,

предусматриваются для производства конденсаторной бумаги.

Бумагоделательные и картоноделательные машины, помимо

предусмотренных остановок для планово-предупредительного

ремонта, часто нуждаются в непродолжительных в н у т р и с м е н н ы х остановках для промывки, смены, починки одежды

машин или для устранения других мелких неполадок. Для учета

подобных внутрисменных простоев продолжительность работы

бумагоделательной или картоноделательнои машины в течение

суток принимается не 24, а 23 ч. В некоторых случаях, напри­

мер для машин сложной конструкции, это время может быть при­

нято 22,5 ч с учетом внутрисменного простоя в среднем 1,5 ч

в сутки.

Для сушильных машин, устанавливаемых в производствен­

ных потоках выработки товарной небеленой, беленой и облаго­

роженной целлюлозы, продолжительность работы в течение

суток может приниматься по аналогии с бумагоделательными

машинами.

Для целлюлозных заводов расчетное число дней работы

в год всего завода принимается 355, расчетное число дней

работы основного оборудования—у345,; а число часов работы

варочных котлов в сутки, включая техосмотр — 24 \ .

Эффективное время работы дефибреров, работающих на

керамических камнях, принимается 24 ч в сутки, а при приме­

нении кварцево-цементных камней нормы технологического про­

ектирования допускают снижение продолжительности эффектив­

ной работы в среднем до 23,7 ч в сутки.

2*

19

/

Для перерабатывающих цехов, работающих на прерывной

неделе при 7-часовом рабочем дне, расчетное количество эффек­

тивных дней работы основного оборудования определяется

вычетом из общего количества дней в году нерабочих дней, т. е.

365 — 52 — 8 = 305 дней в году.

В этом случае учитывают 52 воскресных дня и 8 празднич­

ных дней, установленных законодательством.

Обычно, помимо нерабочих дней, для дополнительного пла­

ново-предупредительного ремонта оборудования перерабаты­

вающих цехов, работающих на прерывной неделе, предусматри­

вается еще 6 дней в году. В этом случае число эффективных

дней в году составляет 305—6 = 299 дней.

При работе на пятидневной неделе с двумя выходными

днями количество рабочих часов в году не изменяется, однако

количество нерабочих дней, в которые может производиться

планово-предупредительный ремонт оборудования цехов возра­

стает, в связи с чем дополнительных дней для ремонта преду­

сматривать не следует.

Число рабочих смен в сутки для цехов, работающих на пре­

рывной неделе в зависимости от условий работы цеха и сте­

пени связанности его с основным производством, принимается

в одну, две или три смены. В цехах со значительным примене­

нием женского труда использование ночных смен обычно не

предусматривается.

В некоторых случаях принимаемый при проектировании

режим работы какого-либо участка производства оказывает

значительное влияние на существо проектных решений и стои­

мость их реализации.

П р и м е р 1. Принято перевести на двухсменную работу лесную биржу

и древесно-подготовительный цех с предоставлением обслуживающему персо­

налу одного общего выходного дня в 3неделю. Суточное потребление щепы

в варочном цехе составляет

5 ООО пл. м , полезная емкость бункеров вароч­

ного цеха — 3 ООО м3.

В соответствии с принятыми условиями перерыв в приготовлении щепы

составит 8 ч в предвыходной день и 24 ч в выходной. Кроме того, необхо­

димо учитывать переходящий запас щепы примерно на 4 ч работы варочного

цеха, Таким образом, запас в складе щепы должен обеспечить работу про­

изводства в течение 8 + 2 4 + 4 = 3 6 ч, во время которых потребуется подать

в производство

24

Принимая переводной коэффициент из плотной щепы в насыпной вес

равным 2,8, получим 7500 • 2,8=21 ООО м3 насыпного объема.

При полезной емкости бункеров варочного цеха 3000 м3 потребная ем­

кость склада щепы должна составить 21000—3 000=18 000 м3 насыпного

объема.

При применении проекта склада щепы с силосами емкостью 3 000 м3 по­

требуется склад, состоящий из шести силосов.

Помимо этого, мощность всего оборудования в производственном потоке

лесной биржи и древесно-подготовительного цеха должна быть рассчитана

20

па повышенную производительность, обеспечивающую наряду с текущей по­

требностью производства также и создание запаса.

Определение сметной стоимости дополнительных сооружений (силосные

склады, транспортеры и пр.) и удорожание стоимости оборудования вслед­

ствие увеличения его производительности увеличит первоначальные затраты,

вызванные принятым режимом работы. Помимо этих затрат, должны также

быть учтены изменения в эксплуатационных затратах при намеченном ре­

жиме работы цехов, что позволит судить об экономической эффективности

этого режима.

" ,

РАСЧЕТЫ, СВЯЗАННЫЕ С ОПРЕДЕЛЕНИЕМ КОЛИЧЕСТВА

ДРЕВЕСИНЫ

\

Основным сырьем для получения волокнистых полуфабри­

катов, из которых изготовляется различная целлюлозно-бумаж­

ная продукция, является древесина. Расчеты, связанные с опре­

делением количества древесины, необходимой для проектируе­

мого производства, как это видно из нижеследующих примеров,

являются неотъемлемой частью основных технологических рас­

четов.

П р и м е р 2. Величина расхода балансов на варку целлюлозы и вели­

чина выхода целлюлозы из древесины тесно связана с весовым

содержанием

абсолютно сухого вещества (а. с. в.) древесины в 1 ж3. Если, например, мы3

имеем еловую древесину с весовым содержанием а. с. в., равным 375 кг/м ,

и проектируем получить выход целлюлозы из древесины 65%, то расход чистоокоренных балансов франко-варочный котел составит

1000-0,88

„с .

,

i

— = 3,6 ж 3 на варку 1 т целлюлозы брутто.

375-0,65

П р и м е р 3. Объемный вес древесины и содержание в ней абсолютно

сухого вещества определяется с учетом физико-механических свойств раз­

личных пород древесины в зависимости от района ее произрастания. В таб­

лицах обычно приводятся значения объемного веса некоторых видов, древе­

сины при 15%-ной влажности -yis и в абсолютно сухом состоянии у0.

Для определения объемного веса древесины той или иной

породы при влажности выше точки насыщения волокон, т. е.

при влажности выше 30%, необходимо значение объемного

веса при 15%-ной влажности пересчитать, пользуясь следую­

щими формулами:

а) для березы, бука и лиственницы, имеющих коэффициент

объемной усушки 0,6,

— ' +0,01^

W-

1;22

И5'

б) для остальных пород, имеющих коэффициент объемной

усушки 0,5,

l w

_

~

г+О.ОНГ

1,203

Tl5

'

где YW — объемный вес при влажности выше точки насыщения

волокон, г/см3;

W — влажность, %;

Yis — объемный вес при 15%-ной влажности.

21

Так, например, для ели обыкновенной, произрастающей на

Севере европейской части СССР, объемный вес при 15%-ной

влажности составляет 0,46 г/см3.

При 30%-ной влажности объемный вес составит

—

1

>w

~

+ 0,01-30 •0,46

1,203

= 0,497 г/см5.

Таким образом, при 30%-ной влажности еловая древесина,

имеющая объемный вес 0,497 г/см3, будет содержать абсолютно

сухого вещества —^

=0,384 г/см3, или 384 кг в 1 пл. м3

древесины.

В нормах технологического проектирования аналогичным

методом определены средние значения содержания а. с. в. для пород древесины, произрастающих в СССР, указанных в табл. Г.

Таблица!

Содержание а. с. в. в различных породах древесины

Среднее содержание а. с в . в породах,

произрастающих

Порода древесины

в европейской части

СССР

в азиатской части

СССР

Ель

Пихта

384

Лиственница

Береза

446

557

525

350

375

315

397

529

564

415

370

Кедр

П р и м е р 4. При выполнении различных технологических расчетов при­

ходится часто пользоваться величиной влажности древесины.

Величина влажности Ма — это выраженное в процентах отношение веса

влаги в древесине к весу абсолютно сухой древесины (а. с. д.), т. е.

М — влага

в

Древесине

а. с. д.

Мя

_Р1-Р

100,

где Р, — вес элемента древесины до сушки;

Р — вес того же элемента древесины в абсолютно сухом состояния.

Величина влажности Ма — это выраженное в процентах отношение веса

влаги в древесине к общему весу древесины и влаги, т. е.

МГ

влага в древесине 100,

а. с. д. + влага

М0 =

22

Pi-

100.

Для перехода от величины Мя к М0 пользуются следующими соотно­

шениями:

100Л1а

..

100Л1о

М0 — •

— и Ма =

— .

100 + Ма

100 — М 0

П р и м е р 5. Количество древесины, потребляемой в производственных

цехах, представляет собой количество «нетто», т. е. не учитывает потери

древесины при ее подготовке для технологического использования. Эти по­

тери зависят от характеристик древесины, методов ее переработки и от дру­

гих факторов.

Усредненные нормы потерь древесины в процентах по отдельным про­

изводственным операциям на лесных биржах и в древесно-подготовительных

цехах, обычно принимаемые при проектировании, приведены ниже.

Отходы древесины в виде опилок при распиловке от

объема:

у

на двухпильных слешерах

0,30/*

» трехпильных

»

0,45

» пятипильных

»

(включая одну обрез­

ную пилу)

0,60

Отходы древесины на оторцовку (при наличии древесномассного производства)

0,3

Потери при окорке:

в корообдирочных барабанах для коротья:

при окорке сплавной древесины

1,5

»

»

древесины железнодорожной постав­

ки или подаваемой с лесобиржи

2,0в окорочных бункерах для длинника:

при окорке сплавной древесины, включая лом . .

1,5

Потери при промывке баланса в барабанах

0,5

Отходы » рубке на .многоножевых машинах:

мелочь (с учетом мелочи от дробления крупной

шепы)

2,0

крупная щепа, идущая на дезинтегрирование . .

1,0

При определении потребного количества древесины для производства

волокнистых полуфабрикатов приходится учитывать количество коры, отде­

ляемой от древесины.

Таблица 2

[Содержание коры в различных породах древесины

Количество коры,

кг\п/ . мл

Вид древесины

Береза обыкновенная

Ель обыкновенная

Лиственница сибирская

Осина

Сосна обыкновенная

Место произрастания

абсо­

лютно

сухой

Европейская часть СССР

Север европейской части СССР

Восточная Сибирь

Европейская часть СССР

Хабаровский и Приморский

края

Хабаровский край

влаж­

ностью

55%

58

27

75

60

60

130

60

160

130

130

37

82

•

Б табл. 2 указано принимаемое обычно при проектировании количество

коры для некоторых пород древесины. При определении показателей свойств

древесины, кроме названия древесной породы, необходимо знать район ее

23

произрастания, так как в зависимости от района свойства могут быть раз­

личны.

Для пересчета веса коры указанной в таблице влажности в другие поль­

зуются формулами

4 w

W

ЮО-IF

100- W

где Qw — вес коры данной влажности, кг;

,

^ — относительная влажность образца коры, %;

Q-—вес абсолютно сухой коры, кг;

Q55 — вес коры при влажности ее 55%, кг;

П р и м е р 6. Количество опилок, получаемых при распиловке древесины,.

можно определить расчетом, показанным на следующем примере.

|

Толщина диска круглой пилы равна примерно 0,0033 его диаметра. |

Зубья разводятся до 1,5 толщины диска. Количество опилок зависит от ши-1

рины пропила.

При диаметре диска 1000 мм толщина диска 1000-0,0033=3,3 мм, а ши­

рина пропила 3,3- 1,5=5,0 мм.

Обозначив объем бревна V, его длину /, средний диаметр d, ширину

пропила s, число пропилов п и объем опилок v, получим

V=

/; v —

sn.

4

4

Для определения процентного отношения х объема опилок к объему

бревна пользуются формулой

100У

l00r^sn-4

WOsn

X =

, ИЛИ X ЫйЧ

I

Если длина бревна 6 000 мм, ширина пропила 5 мм, число пропилов 4,

то процентная величина потерь

6000

Если известен вес древесины и процентная величина потерь, то можно

определить потерю древесины на опилки в весовых единицах. При ленточ­

ных пилах, имеющих меньшую толщину, потери меньше.

РАСЧЕТЫ КОНЦЕНТРАЦИИ МАССЫ

Под концентрацией подразумевают содержание абсолютно

сухого вещества в единице объема или в единице веса массы.

При практических расчетах вес разбавленной массы приравни­

вают к весу воды, принимая вес одного литра массы равным

2 кг, а вес одного кубического метра — 1 т. Как видно из при­

веденных дальше примеров, эта условность вызывает неточ­

ности, величина которых возрастает с увеличением концентра­

ции массы. Однако при всех практических расчетах этими не­

точностями пренебрегают и пользуются соотношениями между

различными выражениями концентрации и разжижения (раз­

бавления) массы, приведенными в табл. 3.

Как следует из таблицы, концентрацию массы с выражают

или в процентах, или величиной са, в 10 раз большей, чем с,

и выражающей содержание абсолютно сухого вещества в грам­

мах в 1 л или в 1 мг массы. Пользуются также соотношением

24

Таблица

3

Различные выражения концентрации массы

Содержание

Содержание

Степень разжижения

(разбавления) массы

1 : (п + 1)

Процентное

содержание

а. с. в. в массе с

на 1 л массы

с

а

на 1 м3

массы с и

1 : 10

1 20

1 25

1 50

1 100

1 150

1 200

1 250

1 300

1 400

10

5

4

2

1

0,7

0,5

0,4

0,33

0,25

100

50

40

20

10

7

5

4

3,3

2,5

100

50

40

20

10

7

5

4

3,3

2,5

1 : ( я + 1 ) , характеризующим степень разбавления массы, где

п — число весовых частей жидкости, приходящихся на одну

весовую часть волокна.

Связь между различными выражениями концентрации опре­

деляется следующими соотношениями:

са _

0

0с =

п+ 1

100

ЮО .

я+ 1 '

1000

п+ 1 '

1000

П р и м е р 7. Требуется определить содержание а. с. в. в массе и степень

разбавления при концентрации массы с = 5 .

ЮС : 10-5 = 50 г на 1 уг массы;

1000

1000

50

= 20.

Степень разбавления массы будет 1 : 20.

П р и м е р 8. Необходимо определить сколько потребуется воды, чтобы

из 1 т абсолютно сухого волокна приготовить массу, имеющую концентра­

цию 2% и какой вес и объем будет иметь эта масса?

1

100

100

= 50;

Следовательно, степень разбавления равна 1 : 50 и вес массы будет ра­

вен 50 г, а объем 50 м3; /г=50—1=49.

Следовательно, воды потребуется 49 т, или 49 мг.

П р и м е р 9. Требуется определить удельный вес целлюлозной массы

с концентрацией ci 8% при ее температуре ^=40° С и удельном весе целлю­

лозного волокна Yi = l>53 г/см3.

25

произрастания, так как в зависимости от района свойства могут быть раз­

личны.

Для пересчета веса коры указанной в таблице влажности в другие поль­

зуются формулами

QV=-QWw

„ли Qv=

w

100 — W

Qu(lOO-№)

100— W

где Qw—вес коры данной влажности, кг;

,

№ —относительная влажность образца коры, %;

Q-—вес абсолютно сухой коры, кг;

Qss — вес коры при влажности ее 55%, кг;

П р и м е р 6. Количество опилок, получаемых при распиловке древесины, f

можно определить расчетом, показанным на следующем примере.

Толщина диска круглой пилы равна примерно 0,0033 его диаметра.

Зубья разводятся до 1,5 толщины диска. Количество опилок зависит от ши­

рины пропила.

При диаметре диска 1000 мм толщина диска 1000-0,0033=3,3 мм, а ши­

рина пропила 3,3- 1,5=5,0 мм.

Обозначив объем бревна V, его длину /, средний диаметр d, ширину

пропила s, число пропилов п и объем опилок v, получим

V =

/; v =

sn.

4

4

Для определения процентного отношения х объема опилок к объему

бревна пользуются формулой

lOOu

х=

100MPSW-4

, или х =

lOOs/г

.

V

4ксЫ

I

Если длина бревна 6 000 мм, ширина пропила 5 мм, число пропилов 4,

то процентная величина потерь

х =

=

100^4

6000

Если известен вес древесины и- процентная величина потерь, то можно

определить потерю древесины на опилки в весовых единицах. При ленточ­

ных пилах, имеющих меньшую толщину, потери меньше.

РАСЧЕТЫ КОНЦЕНТРАЦИИ МАССЫ

Под концентрацией подразумевают содержание абсолютно

сухого вещества в единице объема или в единице веса массы.

При практических расчетах вес разбавленной массы приравни­

вают к весу воды, принимая вес одного литра массы равным

1 кг, а вес одного кубического метра — 1 т. Как видно из при­

веденных дальше примеров, эта условность вызывает неточ­

ности, величина которых возрастает с увеличением концентра­

ции массы. Однако при всех практических расчетах этими не­

точностями пренебрегают и пользуются соотношениями между

различными выражениями концентрации и разжижения (раз­

бавления) массы, приведенными в табл. 3.

Как следует из таблицы, концентрацию массы с выражают

или в процентах, или величиной са, в 10 раз большей, чем с,

и выражающей содержание абсолютно сухого вещества в грам­

мах в 1 л или в 1 м3 массы. Пользуются также соотношением

24

Таблица

3

Различные выражения концентрации массы

Содержание

Степень разжижения

(разбавления) массы

1 : (л + 1)

Процентное

содержание

а. с. в. в массе с

1 : 10

1 20

1 25

1 50

1 100

1 150

1 200

1 250

1 300

1 400

10

5

4

2

1

0,7

0,5

0,4

0,33

0,25

Содержание

а

на 1 ма

массы с и

100

50

40

20

10

7

5

4

3,3

2,5

100

50

40

20

10

7

5

4

3,3

2,5

с

1 : (й+1), характеризующим степень разбавления массы, где

п — число весовых частей жидкости, приходящихся на одну

весовую часть волокна.

Связь между различными выражениями концентрации опре­

деляется следующими соотношениями:

са _

0

0с =

п+ 1

100

100

.

л+ 1 '

1000

я+1 *

1000

П р и м е р 7. Требуется определить содержание а. с. в. в массе и степень

разбавления при концентрации массы с=5.

= 10с = 10-5 = 50 г на 1 л массы;

1000

п+ 1

1000

50

= 20.

Степень разбавления массы будет 1 : 20.

П р и м е р 8. Необходимо определить сколько потребуется воды, чтобы

из 1 г абсолютно сухого волокна приготовить массу, имеющую концентра­

цию 2% и какой вес и объем будет иметь эта масса?

1

100

100

= 50:

Следовательно, степень разбавления равна 1 :50 и вес массы будет ра­

вен 50 г, а объем 50 м3; л=50—1=49.

Следовательно, воды потребуется 49 т, или 49 ж3.

П р и м е р 9. Требуется определить удельный вес целлюлозной массы

с концентрацией с\ 8% при ее температуре £=40° С и удельном весе целлю­

лозного волокна Yi = l,53 г/см3.

25

Если содержание волокна 8%, то содержание воды с 2 =92%. При темпе­

ратуре 40° С удельный вес воды 72=992,2 кг/м3.

7i = '.53 г/см», или - Ь 5 ! 3^ 6 - = 1530 кг/м3.

10

Удельный вес смеси

_ Л ^ М ^ = 1530.8 + 992,2-92 =

^

100

100

При тех же условиях, но при Ci=20% получим

1530-20 + 992,2-Ю

= 1100 кг/м3.

100

П р и м е р 10. Необходимо определить удельный вес бумажной массы

с концентрацией

с1 = 6%, при t=20°C, если удельный вес волокна 7i =

= 1,5 кг/см3;

1 5-10е

Ti = 1,5 г/см3, или —

= 1500 кг/м3.

10s

При 20° С удельный вес воды Y2 = 998,2 кг/м3.

Удельный вес смеси

1500-6 + 998,2.94

7 А + щ

=

100

100

=

РАСЧЕТЫ ВЛАЖНОСТИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ

П р и м е р 11. Число, показывающее содержание влаги в 100 частях ве­

щества, определяет процент влажности этого вещества. Например, если

в 100 кг целлюлозы содержится 7 кг влаги, то влажность этой целлюлозы 7%.

Если Р — вес вещества, ар — процент влажности, то содержание в ве­

ществе влаги W определяется из соотношения

U7 = - ^ = 0 , 0 1 P p .

100

Так, если в вагон погружено 20 г целлюлозы с влажностью 45%, то ко­

личество содержащейся в целлюлозе влаги равно

W =20-0,45 = 9 т.

П р и м е р 12. Абсолютно сухим называется вещество, совершенно не

содержащее влаги. В лабораторных условиях такое вещество получают

высушиванием вещества в течение нескольких часов до постоянного веса

при температуре 105° С.

Если волокнистый материал имеет некоторое количество влаги и по­

требуется найти вес абсолютно сухого вещества в этом материале, то можно

пользоваться соотношением

Р 1 = 0,01Р(100— р),

где Pi — количество а. с. в. в материале;

Р — вес материала, содержащего влагу;

р — процент влажности.

Требуется, например, определить сколько содержится а. с. в. в кипе цел­

люлозы весом 200 кг, если ее влажность 12%.

Pj = 0,01 -200 (100 — 12) = 176 кг.

26

П р и м е р 13. Чтобы перейти от известного веса а. с. в. к весу с другим

содержанием влажности используют соотношение

р

^

Pi-100

100 — р '

где Р — вес вещества, приведенный к заданной влажности;

Pi — вес а. с. в.;

•р— процент влажности, к которому приводится а. с. в.

Например, если целлюлоза в абсолютно сухом состоянии весит 2,5 т,

то та же целлюлоза, приведенная к 12% влажности, будет весить

2,5-100

D

Р——

=2,84 т.

100—12

П р и м е р 14. Чтобы привести вес вещества с известным процентом

влажности р к весу с большим или меньшим процентом влажности Я] ис­

пользуют соотношение

Р -. PQ00-P)

2

(юо -Pl)

'

где Рг •— вес вещества с новой влажностью;

Р — вес вещества с известным процентом влажности;

р — известный процент влажности вещества;

рх — новый процент влажности вещества.

Например, требуется определить, сколько будет весить 20 т бумаги, влаж­

ностью 12%, если бы ее влажность была 7%.

р

20 ( 1 0 0 - 1 2 )

100 — 7

=

П р и м е р 15. Для того чтобы определить процент влажности вещества,

тогда когда известны его вес во влажном состоянии и а. с. в., используют

соотношение

Р =^=ZLIOO,

Р

где ff—процент влажности;

Р — вес вещества во влажном состоянии;

Р\ •— вес а. с. в.

Отобранная проба целлюлозы весит 0,4 кг. Та же проба, высушенная

до а. с. в., весит 0,37 кг. Процент влажности этой пробы

0,4 - 0,37

0,4

100

Бц,

РАСЧЕТЫ, СВЯЗАННЫЕ С ГИДРАВЛИКОЙ

В целлюлозно-бумажном производстве в больших количест­

вах используются различные агенты в жидком виде. Особенно

в большом количестве используется вода. Вполне естественно

поэтому, что при технологическом проектировании возникает не­

обходимость решения самых разнообразных задач, связанных

с гидравликой. Ниже приводятся примеры решения некоторых

этих задач.

27

П р и м е р 16. Определить глубину погружения плывущего соснового

бревна x—d — h диаметром d=26 см, при весе единицы объема (1 ж3) сы­

рой сосны Yc = 800 кг/м3, а воды 7=Ю00 кг/м3, если угол, показанный на

рис. 2, равен ф.

По закону Архимеда имеем для 1 пог. м бревна

r.d2

d2

4

Тс =

8 \ 180 cp — S i n cp I

4

где второй член выражения в прямых скобках определяет площадь круго­

вого цилиндрического сегмента со стрелой h (рис. 2).

После сокращения получим

1

Тс = 12 \ 180

отсюда

sin cp

180

2 1

800

• = 2|1

Решаем это уравнение подбором, задаваясь

различными значениями ф.

Рис

9

CD°

180

150

140

130

121

0,830

0,777

0,722

0,672

0,4.

1000

180

sin 9

0,500

0,643

0,766

0,857

sin с

9

s i n cp

Г.

180

it

0,159

0,202

0,244

0,272

0,671

0,575

0,478

0,400

//'/s;;;f>/

Уравнение справедливо при ф=121°.

Величина стрелы верхнего сегмента

А =

Рис. 3

• c o s - ! - ) = 13(1 • •0,492) = 6,6 см.

Глубина погружения бревна

х = d — h = 26 — 6,6 = 19,4 см.

П р и м е р 17. Для непрерывного транспорта различного вида волокни­

стых масс часто используют каналы и лотки. Для регулирования количества

перемещаемой массы в этом случае применяют подпорные щиты (шандоры).

При низкой концентрации массы условия ее движения по каналам и лоткам

аналогичны движению воды.

Для решения отдельных задач отметим некоторые положения гидравлики.

При вытекании из-под щита масса подвергается одностороннему, сжа­

тию (рис. 3).

В этом случае коэффициент сжатия е = 0,65-^0,67; скорости ф = 0,97;

расхода (1=0,63-^0,65, |х=8ф.

Расход Q при свободном истечении (без подтопления со стороны ниж­

него бьефа) вычисляется по формуле

Q = fxto Y~2g (#o — hc) = (АШ VzgZo,

28

- площадь сечения потока, т. е. произведение

высоты, на которую поднят щит, на ширину

отверстия;

- полный напор перед щитом;

где

2

Я - - геометрический напор;

- скоростной напор;

Ло

V

Z 0 =Z4

- «сжатая» глубина струи за щитом;

V

0

<

— =ЯЧ

гёс

— «перепад»;

2g

2g

Vo — «скорость подхода» к щиту.

Расход Q при затопленном отверстии, т. е. при горизонте воды в нижнем

бьефе, превышающем верхнюю кромку отверстия,

где h — глубина потока ниже щита.

Пусть, например, вода, протекаю­

щая по каналу прямоугольного сечения

шириной 6 = 2 м, преграждаемому щи­

том, выпускается из канала поднятием

щита на высоту а=0,5 м. Определить

расход Q вытекающей

из-под щита

воды, если глубина воды перед щитом Я

Рис. 4

установилась 2 м. Ниже щита течение

свободное (рис. 4).

Для решения этой задачи мы можем воспользоваться формулой

= [ко V2gZ0

V

2g\H

+

-К

2g

Принимая коэффициент сжатия в=0,66 и [х=0,64, пренебрежем в первом

приближении скоростью подхода Vc,:

hc=sa = 0,66-0,5 = 0,33.

Q =(x<o"l/2g (Я —ftc) = 0,64-0,5-2-4,43 У 2 —0,33 = 3,65 м3/сек.

Вычислим теперь величину скорости подхода

Q

v0 =

ЬН

3,65

2-2

0,913 м/сек.

Скоростной напор

2£

0,04 м.

Окончательно имеем

Q =0,64-0,5-2.4,43У2,04 — 0,33 = 3,75 м^/сек.

П р и м е р 18. Определить напор Я перед щитом в условиях преды­

дущей задачи (рис. 4) в том случае, если вода ниже щита подперта до глу­

бины Я= 1,5 м и истечение происходит через затопленное отверстие.

Берем из предыдущего примера а=0,5 м; 6 = 2 м; Q = 3,70 м3/сек.

Предполагая, что и в этом случае коэффициент расхода jx=0,64, получим

Q = i>.ab У 2g (Я — К),

29

или, пренебрегая значением v0, будем иметь

3,70 = 0,64-0,5-2-4,43 ] / # — 1 , 5 ,

откуда #1 = 1,70+1,50=3,20 м.

Проверяем величину скорости подхода

3,70

нгь 3 2 0 - 2 = 0,58 м/сек

V2

0

2g

Окончательно

—

0,582

19,62

0,017 м.

Н = 3,20 — 0,017 = 3,183 м.

П р и м е р 19. Требуется определить общую нагрузку р на дно деревян­

ного бака для кислоты диаметром

8 м, если высота слоя кислоты # = 6 м,

а удельный вес кислоты Y = 1,02 г/ам 3 = 1020 кг/м3.

2

Давление кислоты на 1 м дна бака

3

Pl = т # = 1020-6 = 6120 кг/м .

Площадь дна бака

3 14-82

ТЛ1

F =—

= £ii±_2_ = 50,3 мК

4

4

Общая нагрузка на дно бака р=6120 • 50,3 = 30 800 кг=30,8 т.

П р и м е р 20. Внешнее давление на поверхности щелока в баке р0 —

= 1470 мм рт. ст. Высота уровня щелока # = 1 0 м. Необходимо

определить

давление на 2дно, если удельный вес щелока ущ = 1200 кг/м3, а площадь дна

бака F=20 м .

Так как 1 ати техническая равна 735,6 мм рт. ст., то

47

° = 2 кг/см* = 20 000 кг/ж2.

735,6

р0 =

Таково избыточное давление над щелоком.

Давление на единицу площади дна бака р\ будет суммой давлений от

веса щелока и избыточного давления над поверхностью щелока РоОбщая нагрузка на дно бака

Р=

PlF

= 32 000-20 = 640 000 кг = 640,0 т.

П р и м е р 21. Определить давление в нижней горловине варочного

котла в конце варки при следующих условиях: котел заполнен целлюлозной

массой, имеющей концентрацию а1 = 14%, удельный вес целлюлозы YI =

= 1500 кг/м3, количество щелока а 2 =(100—14)%; удельный вес щелока

Y2=H30 кг/м3, высота слоя массы и жидкости # = 1 1 м, давление в паровом

пространстве р И зб=8 ати физических. Удельный вес смеси щелока и целлю­

лозы определим по формуле

=

ТЛ+ТЛ

100

=

1500-14+ 1130(100-14) = , ш

100

_

Тогда давление в нижней горловине определится

р=

Риз6

+ Т с м # = 8-10 333 + П82- И = 82 600 + 13 000 =

= 95 600 кг/м? — 9,6 агпм технических,

где 10 333 — коэффициент перевода физических единиц давления в технические,

30

П р и м е р 22. Давление у дна регенерационной цистерны с варочной

кислотой удельного веса •у= 1>05 г/см3 составляет р=2000 мм рт. ст. Какова

высота уровня кислоты в цистерне Н, если давление в паровом простран­

стве по обычному манометру рИЗб = 2 кг/см2.

Давление у дна цистерны

„ =

2000

735,6

= 2,72 кг/см* = 27 200 кг/м*;

! ,, и.

и

Р

Ризб

р = Ризб + [И; и =

— ;

рИзб = 2 кг/см* = 20 ООО кг/м*; -( = 1,05 г/см3 = 1050 кг/м3,

27 000 — 20 000

„ ос

Я =

= 6,85 м.

1050

П р и м е р 23. В открытый железный бак прямоугольной формы налита

горячая вода, имеющая температуру 70° С. Необходимо определить нагрузку

на дно и стенки бака, если его длина / = 8 м; ширина & = 4 м и высота Н =

= 5 м. Удельный вес воды YE — 977,7 кг/м3.

Нагрузка на дно Я=977,7 • 5 • 8 • 4= 156 000 кг= 156 г.

Нагрузка жидкости на плоскую вертикальную стенку прямоугольного

очертания определяется соотношением

р = - L -ф№,

2

где у — удельный вес жидкости;

Ь — ширина стенки;

Н — глубина жидкости.

Следовательно,

нагрузка на меньшую стенку:

р 1 = — 977,7-4-5 2 = 48800 кг = 48,8 т;

2

нагрузка на большую стенку:

р2 = - L 977,7-8,5 2 = 97 600 кг = 97,6 от.

2

П р и2м е р 24. В варочном котле манометр верхнего штуцера показывает

5,5 кг/см . Какое давление покажет нижний манометр, если расстояние по

высоте между манометрами # = 5 м, а котел заполнен массой со средним

удельным весом у = Ы г/сж3=1100 кг/м3.

Давление в месте присоединения нижнего манометра

Р2 = Pi + Т (*i — z a ),

где р^ — давление верхнего манометра, a zt—z2 — расстояние между маномет­

рами Z\—г2 = Я = 5 м.

р 3 = 55 000 + 1100 • 5 = 60 500 кг/жг = 6,0 кг/см%.

П р и м е р 25. В тех случаях, когда возникает необходимость опреде­

лить время, нужное для удаления жидкости из какого-нибудь резервуара,

исходят из того, что в общем случае время t, необходимое на понижение

уровня в резервуаре с площадью поперечного сечения Q на высоту /г =

— Hi—#2 при вытекании через отверстие площадью со (рис. 5), равно

Я,

Qdh

-. /

[J.M

»

у 2gh — q

31

где q — количество жидкости, притекающей в резервуар. В частном случае

при <7=0 и. Q = const время, потребное для частичного снижения уровня на

высоту h может быть определено по формуле

f=

2Q(V~H1-yih)

Время, необходимое для полного удаления жидкости из резервуара, в этом

случае (#2=0) равно

t =

2Q Vnx

JJKO

V*g '

Требуется определить, например, время, необходимое для освобождения

цилиндрического бака диаметром £> = 3 м, на глубину Я=1,5 м, если диаметр,

отверстия d=0,10 м и ji=0,61 (рис. 6).

Я

— _ ——_ —

— ш^

L-

-аГ

Рис. 5

Рис. 6

Рис. 7

Время для освобождения бака при заданных условиях

t =

2D*VH

_

tid* Vtg

2-32 У\

,5

0,61-0,12-4,43

• = 816 сек = 13 мин 36 сек.

П р и м е р 26. Определить время, необходимое для освобождения ре­

зервуара в форме шара, у которого сверху имеется отверстие для свободного

доступа воздуха; жидкость вытекает через отверстие, расположенное в самой