МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение

высшего образования

«УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Ю. А. Титов, В. Н. Кокорин, О. И. Морозов

ТЕХНОЛОГИЯ КОВКИ

И ОБЪЕМНОЙ ШТАМПОВКИ

Учебное пособие

Ульяновск

УлГТУ

2016

1

УДК 621.73.043 (075)

ББК 34.623я73

Т 45

Рецензенты:

Генеральный директор АО «Ульяновский НИАТ», кандидат технических наук

В. А. Марковцев.

Начальник бюро АО «Механический завод», профессор, доктор технических наук

В. И. Филимонов

Утверждено редакционно-издательским советом университета

в качестве учебного пособия

Титов, Юрий Алексеевич

Т 45 Технология ковки и объемной штамповки : учебное пособие /

Ю. А. Титов, В. Н. Кокорин, О. И. Морозов. – Ульяновск : УлГТУ, 2016. – 111 с.

ISBN 978-5-9795-1613-4

Предназначено для студентов машиностроителей направления 15.03.01

профиля «Машины и технология обработки металлов давлением» при выполнении курсовых и дипломных проектов, а также для изучения курса

«Технология ковки и объемной штамповки».

Изложены вопросы классификации поковок, проектирования ручьев

и других элементов штампов и штамповой оснастки.

УДК 621.73.043 (075)

ББК 34.623я73

© Титов Ю.А., Кокорин В.Н., Морозов О.И., 2016

© Оформление. УлГТУ, 2016

ISBN 978-5-9795-1613-4

2

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ………………………………………………………….

5

1. ПРОИЗВОДСТВО ШТАМПОВАННЫХ ПОКОВОК НА

МОЛОТАХ………………………………………………………….. 7

1.1. Классификация поковок………………………………

7

1.2. Разработка чертежа поковки……………………………

12

1.3. Выбор переходов штамповки в открытых штампах и определение размеров заготовки……………………………………… 19

1.4. Конструирование и расчет ручьев молотового штампа….. 31

2. ШТАМПОВКА НА КРИВОШИПНЫХ

ГОРЯЧЕШТАМПОВОЧНЫХ ПРЕССАХ……...……………….

2.1. Классификация поковок……………………………………

2.2. Расчет размеров заготовки и выбор переходов штамповки..

2.3. Определение усилия и выбор пресса. Блоки штампов……

2.4. Конструирование ручьевых вставок………………………

2.5. Техника безопасности, технологическая карта и организация рабочего места при штамповке на кривошипных горячештамповочных прессах………………………………………………..

3. ШТАМПОВКА НА ГОРИЗОНТАЛЬНО-КОВОЧНЫХ

МАШИНАХ…………………………………………………………

3.1. Особенности составления чертежа поковки………………

3.2. Классификация поковок, штампуемых на ГКМ, переходы штамповки и расчет размеров заготовки……………………….

3.3. Определения необходимого усилия и выбор ГКМ………

3.4. Конструкция штампов ГКМ………………………………

3.5. Техника безопасности, технологическая карта и организация рабочего места при штамповке на ГКМ……………………

47

47

52

68

70

76

79

79

81

95

96

98

4. ОСОБЕННОСТИ ШТАМПОВКИ НА ВИНТОВЫХ,

ФРИКЦИОННЫХ И ГИДРАВЛИЧЕСКИХ ПРЕССАХ……... 100

4.1. Штамповка на гидравлических прессах…………………

102

3

4.2. Определение усилия пресса………………………………

4.3. Техника безопасности, технологическая карта и организация рабочего места при штамповке на гидравлических прессах…...

ЗАКЛЮЧЕНИЕ……………………………………………………..

КОНТРОЛЬНЫЕ ВОПРОСЫ…………………………………….

СПИСОК СОКРАЩЕНИЙ………………………………………..

БИБЛИОГРАФИЧЕСКИЙ СПИСОК…………………………...

4

104

104

106

107

109

110

ВВЕДЕНИЕ

Штамповка – способ обработки металлов давлением, при котором

течение металла ограничено поверхностями полостей и выступов штампа.

Верхняя и нижняя части штампа образуют замкнутую полость по форме

изготовляемой детали – штамповки. В зависимости от формы заготовки

(лист, прокат и т. д.), оборудования и технологических приемов различают

объемную штамповку и листовую штамповку. Кроме того, штамповку

можно осуществлять с нагревом и без нагрева. Прообразом штамповки

можно считать чеканку монет. Широкое применение процесса штамповки

началось в конце XVIII – начале XIX вв. в связи с переходом на промышленный выпуск изделий, в частности первый патент на изготовление

штампованием латунных гильз был выдан в 1796 г. (Германия). С появлением паровых машин на штамповочных прессах стали осуществлять различные пробивные и вырубные операции, например пробивку отверстий

под заклепки. Наибольшее развитие штамповка получила в середине ХХ в.

с ростом серийного и массового производства в приборо- и машиностроении, радиоэлектронной промышленности и других отраслях, так как является в десятки раз производительнее ковки. Штампованные детали имеют

в 2−3 раза меньшие припуски на обработку, чем кованные, то есть выше

процент использования металла. Штамповку осуществляют на молотах

с массой падающих частей 0,5−30 т, кривошипных горячештамповочных

прессах с усилием от 6 до 100 МН (6000–10 000 тс), гидравлических прессах с усилием до 750 МН (75 000 тс), горизонтально-ковочных машинах,

кузнечно-штамповочных автоматах, гидровинтовых пресс-молотах. Чтобы

сократить отход металла, уменьшить последующую обработку, применяют

безоблойное штампование. При горячей штамповке на молотах окалина

удаляется в промежутках между первыми ударами. На прессах штамповку

выполняют за один ход. В связи с этим применяют так называемый без5

окислительный нагрев заготовок (обычно прокат), например в индукционных печах. Это обеспечивает получение изделий почти без окалины.

В России метод горячей штамповки для производства поковок курков кузнецом-оружейником Пастуховым В.Л. применен в 1817 г.

Он штамповал поковки на вертикальном прессе с маховым рычагом массой более 2 тонн в подкладном штампе. В 1819 г. на Тульском оружейном

заводе уже существовала одноручьевая штамповка ряда оружейных деталей. Штамповка осуществлялась на молотах простого действия, а обрезка

и прошивка на винтовых прессах. В начале XX века появились горизонтально-ковочные машины, что расширило область использования горячей

штамповки. Бурное развитие индустрии в годы первых пятилеток способствовало развитию штамповочного производства.

В 1928 году начал работать первый кузнечный цех на Кировском заводе в Ленинграде. В годы Великой Отечественной войны получили широкое распространение такие методы штамповки, как штамповка на кривошипных горячештамповочных прессах (КГШП), на гидравлических

прессах, штамповка в закрытых штампах. Заводы сельскохозяйственного

машиностроения, автомобильные и авиационные заводы с крупносерийным и массовым производством поковок в настоящее время имеют наиболее мощные кузнечноштамповочные цехи.

Перспективы дальнейшего развития горячей объемной штамповки

(ГОШ) определяются расширением применения штампов для горячей малоотходной штамповки и конструированием мощного оборудования для

холодной штамповки, а также внедрением новых процессов деформации

металлов с использованием явлений сверхпластичности, применением

гидростатических методов и др.

6

1. ПРОИЗВОДСТВО ШТАМПОВАННЫХ ПОКОВОК

НА МОЛОТАХ

1.1. Классификация поковок

Согласно классификации [1] поковки разбиваются на две группы:

штампуемые плашмя и в торец.

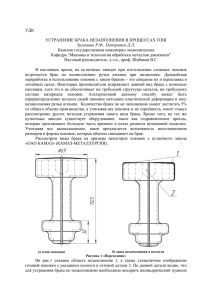

Рис. 1. Поковки 1-й группы: 1–6 – номера подгрупп

7

Рис. 2. Поковки 2-й группы: 1–3 – номера подгрупп

К первой группе относятся поковки удлиненной формы, т. е. со значительным превышением длины относительно ширины, поковки валов, шатунов, рычагов, вилок и т. д. Эта группа поковок подразделяется на несколько подгрупп:

1) Поковки с прямой линией разъема и прямой главной осью – требуют распределения металла по длине в соответствии с потребностью в сечениях. Поковки рычагов, шатунов, валов и т.п.

(

ln

2,5) .

вср

(1)

2) Поковки с прямой линией разъема и прямой главной осью

(

ln

2,5) ,

вср

в том числе с ребристыми сечениями; (Б) − требуют некоторого распределения по длине.

3) Поковки, удлиненные в плане с прямой осью, имеющие фланец или

бурт, с небольшой разницей в площадях поперечных сечений на других

участках:

А Vср 3

8

d 2

min ,

4

(2)

Б V 3

d2

min .

4

(3)

Требуют высадки фланца, при большой длине протяжки:

4) Поковки с изогнутой главной осью (А) или изогнутой линией разъема (Б). Кроме распределения металла по длине требуют: А − Гибочного

ручья, Б − изгиба в штамповочном ручье.

5) Поковки, удлиненные с отростками (А) и развилинами (Б). Требуют заготовительно-предварительного ручья, а группа А − формовочного

для отростка.

6) Поковки удлиненные, изготовляемые комбинированными процессами штамповки, например, на молоте и горизонтально-ковочных машинах (ГКМ).

Ко второй группе относятся:

1) Поковки круглые, квадратные и близкие к ним в плане, типа колец,

шестерен, крышек. Штампуются осаживанием, выдавливанием и прошивкой.

2) Поковки типа крестовин с отростками штампуются аналогично.

3) Поковки типа стержней с фланцами требуют высадки или протяжки

и высадки.

Процесс штамповки поковки 1-й группы1-й подгруппы складывается

из обработки нагретой заготовки в протяжном, подкатном предварительном и окончательном ручьях. Штамп (рис. 3) имеет четыре ручья и отрубной нож. Заготовительные ручьи штампа: протяжной (открытый и закрытый), подкатной, пережимной, гибочный и формовочный; штамповочные

ручьи: предварительный и окончательный.

Он состоит из осадки и окончательной штамповки. Штамп имеет

площадку для осадки и чистовой ручей.

9

Многоштучная штамповка применяется при изготовлении мелких

поковок (рис. 5). Общая длина не должна превышать 350–400 мм.

Рис. 3. Эскиз общего вида типового штампа для штамповки поковок

1-й группы:

a – высота хвостовика, b – высота штампа, c – рабочая часть штампа, d – ширина хвостовика, e – длина штампа, f – ширина штампа

10

Рис. 4. Эскиз общего вида типового штампа для поковок 2-й группы

При этом следует выбирать такое взаимное расположение фигур (продольное, поперечное), которое требует наименьшего количества заготовительных ручьев, наибольшую экономию металла и рациональное использование зеркала и кубика штампа.

11

Рис. 5. Расположение поковок при многоштучной штамповке

1.2. Разработка чертежа поковки

Разработка чертежа поковки осуществляется по рабочему чертежу детали и заключается в назначении припусков и допусков, выборе разъема и назначений штамповочных склонов, радиусов закруглений, конструировании

наметок для отверстий и перемычек под прошивку, оформление чертежа.

Припуски и допуски назначаются согласно ГОСТ 7505-89, по которому предусматривается 4 группы точности:

1 группа – поковки большой точности массового производства, обрабатываемые резанием на специальном оборудовании, в специальных приспособлениях;

2 группа – поковки средней точности крупносерийного производства,

обрабатываемые резанием на универсальных станках в специальных или

универсальных приспособлениях;

3 группа – поковки малой точности мелкосерийного производства, обрабатываемые резанием на универсальных приспособлениях;

4 группа – поковки, подвергающиеся на отдельных участках плоскостной холодной калибровке для получения размеров более точных, чем

предусмотренные первыми тремя группами.

12

Припуски и допуски назначаются по Справочнику [1]. Порядок

и примеры назначение допусков и припусков изложены на стр. 319-325

Справочника [1]. Стандарт устанавливает максимальные припуски и допуски.

В отдельных случаях возможно допускать отклонения от рекомендуемых значений для тонких поковок, для участков поковок, претерпевающих

коробления при термообработке; со стороны мест возможного скопления

окалины даются увеличенные припуски; уменьшенные припуски следует

назначать на базовых поверхностях для 1-й операции обработки резанием,

поскольку они оказываются строго центрированными относительно этой

поверхности возможно образование их с меньшим количеством стружки.

При штамповке в закрытых ручьях из заготовок, осаживаемых в торец, основным фактором является колебание размеров по высоте, поэтому припуск и допуск уточняются исходя из колебания объема металла [1, с. 329].

Штамповочные уклоны делают для облегчения выема поковки из ручья. Рекомендуется следующий ряд уклонов: 3,5,7,10 градусов. Чем больше уклон, тем выше расход металла, поэтому следует стремиться к минимальным значениям. Наибольший уклон по наружному контуру составляет

7 градусов, по внутреннему – 10 градусов. Уменьшение уклонов снижает

объем последующей механической обработки, износ ручья, облегчает заполнение ручьев металлом. Следует стремиться к унификации уклонов.

Линии разъема проходят посередине толщины облоя или перемычки.

Для обеспечения хорошего среза облоя линию разъема следует устанавливать так, чтобы на боковой поверхности поковки получились штамповочные уклоны, идущие вверх и вниз от нее, т. е. линия разъема получается на

стыке двух штамповочных уклонов.

Если линия разъема смещается от среднего положения, то приходится

увеличивать один из уклонов, что утяжеляет поковку, увеличивает расход

13

металла. На это приходится иногда идти, чтобы получить плоскую поверхность разъема штампов или необходимое расположение волокна в поковке.

Плоскость (поверхность) разъема устанавливается в плоскости двух наибольших размеров поковки, чтобы мелкими были полости ручьев и лучше

заполнялись металлом при штамповке в открытом штампе, в прошиваемых

отверстиях линию разъема располагают в 1,5−4 раза ближе ко дну полости

ручья, чем к разъему штампа.

При штамповке в закрытых штампах плоскость разъема устанавливают у верхней или нижней кромки поковки, чтобы уклоны шли только

вверх пли только вниз.

Радиусы закругления обеспечивают заполнение полости ручья, увеличивают стойкость штампов, позволяют избежать температурных трещин в

углах поковок и штампов. Их назначают согласно ГОСТ 7505-89 в пределах от 0,8 до 8 мм в зависимости от массы поковки. Практически радиусы

должны быть на 0,5–1 мм больше величины нормального припуска. Внутренние радиусы закруглений, соответствующие выступающим углам ручьев штампов, следует назначать, примерно в 3–4 раза больше наружных, но

не больше соответствующего радиуса детали минус припуск. Иногда приходится увеличивать внутренний радиус, чтобы избежать образования наплывов.

1.2.1. Наметки отверстий и перемычек под прошивку

Перемычка нужна для предотвращения соударений выступов верхнего

и нижнего штампов. Наметка отверстий – для центрирования инструмента

при последующем сверлении его.

Толщина плоской перемычки (рис. 6, а) определяется по формуле

S 0,45 D 0,25 h 5 0,6 h ,

14

(4)

а

б

Рис. 6. Перемычки: а – толстая, б – с раскосом

При h 0,4 рекомендуются наметки с раскосом (рис. 6, б).

d

Имеются разновидности наметок: наметки с магазином, наметки с

карманом. Последние применяются для низких поковок h 0,07. Внутd

ренний радиус наметок

R R 0,1 h 2 .

1

(5)

И когда участка не остается, делают глухую наметку. Это возможно,

когда 2 h 1,7.

D

Рис. 7. Наметки с магазином

Рис. 8. Наметки с карманом

1.2.2. Типы облойных канавок

При штамповке в открытых штампах применяют облойную канавку,

в которой размещается избыток металла (облой). Размещая избыток метал15

ла, облойная канавка способствует заполнению гравюры ручья в процессе

штамповки. Применяются следующие типы канавок (рис. 9):

Рис. 9. Схемы 4-х типов облойных канавок

Канавки первого типа являются основными. Они применяются во

всех случаях, кроме оговоренных ниже, и обеспечивают высокую стойкость мостика, так как верхний штамп нагревается меньше. Магазин высотой h можно выполнить в нижнем штампе, если поковка целиком размещается в нижнем штампе.

Канавки второго типа рекомендуются, когда поковку нельзя отштамповать с нормальными заусеницами (сложные поковки), т .е. требуется увеличенный облой для обеспечения заполнения ручья, или, когда по условиям

резки заготовок нельзя обеспечить дозирования объема, и когда заготовительные ручьи не обеспечивают нужного распределения металла. Канавка

2-го типа делается на некоторой части периметра окончательного ручья. Ширину мостика в нижней части делают больше для повышения стойкости

и обеспечения удобства укладки поковок на поясок обрезной матрицы.

Третий тип канавки применяется для того, чтобы повысить сопротивление вытеснению металла из ручья и для заполнения глубоких и сложных

16

полостей. Этот тип канавки требует увеличенного объема облоя и выполняется также только на части контура облойной канавки.

Четвертый тип канавки применяется при малоотходной штамповке

круглых в плане поковок. В них отсутствует магазин и имеется только

клиновой тормозящий мостик.

Толщину заусенца определяют по формуле

h 0,015 Fn ,

3

(6)

где Fn – площадь проекции поковки на плоскость разъема штампа; для

круглых в плане поковок

h 0,015 Dn .

3

(7)

Подсчитанная по этим формулам h3 округляется до ближайшего большего значения [1, с. 350, табл. 5]. Контур канавки при конструировании

штампа обычно упрощают по отношению к контуру сложных поковок за

счет ширины магазина.

Можно выбрать размеры канавки и в зависимости от массы падающих

частей штамповочного молота.

Объем заусенца считается по формуле

V S pn ,

3 3

(8)

где S – площадь поперечного сечения, pn – периметр линии, соединяю3

щей центры тяжести поперечных сечений облоя (при приближенных расчетах допускается брать периметр поковки по плоскости размера). Считается, что периметр по центру тяжести сечения облоя проходит на расстоянии

вв

1 от края поковки.

2

Средняя площадь поперечного сечения облоя считается по формуле

17

S S з.к. ,

3

(9)

где –коэффициент, учитывающий степень заполнения канавки [1].

При переменной ширине канавки и сплошном контуре поковки следует считать объем заусенца по участкам.

1.2.3. Оформление чертежа поковок

Делается чертеж в масштабе 1:1, за исключением поковок с размерами

более 750 мм, тогда рекомендуются масштабы 1:2 и 2:5, а сложные сечения

выполняются в масштабе 1:1. Мелкие поковки вычерчиваются в масштабе

2:1 (размером менее 50 мм), и если сводная форма поковки. Готовая деталь, ее контур, показывающий наличие припуска, показывается штрихпунктирной линией или сплошной тонкой. Часть размеров готовой детали

могут быть даны в скобках под размерами поковки.

При простановке размеров поковки следует обеспечить удобство контроля размеров и припуска. Следует избегать простановки размеров от линии разъема, если она не совпадает с осевой.

На чертеже поковки указываются неоговоренные штамповочные уклоны, радиусы закруглений, допуски на вертикальные и горизонтальные размеры и технологические требования: термообработка и твердость, допускаемая

величина остатков заусенца, способ очистки поверхности и глубина внешних

дефектов, дефекты формы (смешения, эксцентричность сечений, кривизна),

место отпечатка при контроле твердости, места образцов, вырезаемых для

контроля механических свойств, база первой механической обработки и т. п.

18

1.3. Выбор переходов штамповки в открытых штампах

и определение размеров заготовки

1.3.1. Поковки 1-й группы

1-я подгруппа:

Выбор заготовительных ручьев для поковок 1-й группы 1-й подгруппы производится на основании расчетной заготовки и эпюры сечений расчетной заготовки.

Расчетной заготовкой (рис. 10) называется условная заготовка с круглыми поперечными сечениями, площади которых равняются суммарной

площади соответствующих сечений поковки и заусенца

S э S n 2 S S n 2 S з.к..

3

(10)

Если имеется перемычка или внутренний заусенец, его площадь следует суммировать. Диаметр расчетной заготовки считается по формуле

d э 1,13 S э .

Рис. 10. Эпюра сечений расчетной заготовки

19

(11)

Для построения расчетной заготовки и ее эпюры сечений, вычерчивается поковка, рассекаемая по характерным сечениям несколькими параллельными плоскостями, и для каждого сечения находится: d э – диаметр

расчетной заготовки; h – высота эпюры сечений; – масштаб.

д

Площадь эпюры сечений, умноженная на масштаб, представляет собой объем поковки с облоем (объем всей расчетной заготовки):

V Fэ .

д

(12)

Средней расчетной заготовкой называют цилиндр диаметром и длиной,

равной длине поковки l э lп . Объем ее равен объему поковки с облоем.

Vпз Vп V з Vэ Fэ .

(13)

Площадь сечения средней расчетной заготовки

V

V

S ср пз э .

lп

l

д

(14)

Диаметр средней расчетной заготовки

d ср 1,13 S ср .

(15)

Объем расчетной заготовки

Vэ Fэ .

(16)

Высота эпюры среднего сечения

F

h

э.

дср

l

д

(17)

Площадь сечения средней расчетной заготовки по эпюре сечений

S ср hср .

20

(18)

В направлении горизонтальной оси 1 : 1 .

Разница между объемом головки и объемом средней заготовки в пределах головки называют недостающим объемом

Vн.г. V

2

d 2 ср

4

l

2

(19)

При этом Vг находят как объем тела вращения. Или Vн.г. f нг

по эпюре сечений, где f нг – недостающая площадь эпюры.

Избыточный объем стержня считается по формуле

Vис

d 2 ср

4

lср Vс ,

(20)

Иногда для получения типовых элементарных эпюр с головкой

и стержнем приходится проводить дополнительные построения и приводить эпюру к элементарной или двум элементарным.

Параметры элементарной эпюры (рис. 10,11)

d max 1,13 S max 1,13 hэ max .

d d

min ,

k k

lc

где k – конусность стержня.

Рис. 11. Элементарные эпюры

21

(21)

(22)

Для нахождения размера переход стержня в голову нужно привести

стержень расчетной заготовки к виду усеченного конуса,

V

d 3,87 c 0,75 d 2 min 0,5 d

.,

min

k

lc

где d

min

(23)

– наименьший диаметр расчетной заготовки.

Так же существует формула

d 1,13 S 1,13 h .

k

k

k

(24)

При этом эпюру сечений на участке стержня можно привести к трапеции

hк

2 f эс

,

h

э min

lс

(25)

где f эс – площадь приведенной эпюры стержня.

Коэффициент подкатки общий

S

d2

K по max max .

2

S ср

d ср

(26)

В различных заготовительных ручьях могут быть достигнуты (получены) такие значения К п :

Формовочный ручей……………………………1,2

Подкатной открытый ручей……………............1,3

Подкатной закрытый ручей…………………....1,6

Предварительный ручей……………………......1,1

Окончательный ручей………………………......1,05

Для поковок 1–й группы 1–й подгруппы применяются формовочные,

подкатные и протяжные заготовительные ручьи. Комбинацию ручьев выбирают таким образом, чтобы К по К пр , где К пр равен произведению

К п выбранных ручьев. Например, если выбраны ручьи: подкатной закры-

22

тый, предварительный и окончательный, то К пр 1,6 1,1 1,05 1,8. Если

К пр 1,8 , то необходимо применять протяжной ручей.

Выбор заготовительных ручьев можно производить по диаграмме

[1, рис. 25, с. 352].

Если расчетная заготовка элементарная, то заготовительные ручьи определяются непосредственно по расчету К по . При наличии выступов на

расчетной заготовке

d

dв

1,2 или головки сложной формы рекомендует-

min

ся кроме протяжного ручья (если по расчету он необходим) применять еще

формовочный и подкатной открытый.

При сложной расчетной заготовке (рис. 11, б) с общим для всех участков средним сечением d ср следует определять заготовительные ручьи для

каждой элементарной заготовки и выбрать наиболее трудоемкий процесс.

Если по расчету для всех участков получают только протяжной ручей, то

для фиксации расстояния между поковками и отжима клещевины рекомендуется еще подкаткой открытый ручей.

Протяжной ручей обязательно применяется, если приходится вести

штамповку из заготовки большего сечения, чем по расчету. При необходимости оттяжки клещевины или при коротких концах заготовок (с длиной

меньшей диаметра) применяются площадки для протяжки.

Если контур заготовки после подкатки или протяжки выходит за контур

штамповочного ручья в плане, то нужно применять формовочный ручей.

Использование периодического проката, вальцованной или высаженной заготовки уменьшает количество заготовительных ручьев.

Штамповочные ручьи для поковок 1-й группы 1-й подгруппы:

для типа А – окончательный,

для типа В – предварительный и окончательный.

23

Поковки 1-й группы штампуются с использованием пережимного ручья или площадки для расплющивания. Выбор ручьев в принципе ведется

также, т.е. по расчетной заготовке, эпюре сечений и с использованием значений коэффициентов подкатки: для пережимного ручья – К п 1,2 , для

площадки расплющивания К п 1 .

2-я подгруппа:

Штампуется в трех ручьях (пережимной, предварительный, окончательный)

К пр 1,2 1,1 1,05 1,4 .

(27)

Если К по 1,4 ,то поковку следует отнести к 1-й подгруппе, но при

этом не исключается возможность применения пережимного ручья. При

К п 1,1 рекомендуется вместо пережимного ручья применять площадку

для расплющивания. Штамповочные ручьи выбираются так же, как

и в предыдущем случае.

3-я подгруппа:

Для поковок типа А применяют высадочный ручей, а для поковок типа Б – специальный протяжной ручей и высадочный ручей при

S

К по max 1,8 и при сравнительное коротком стержне, при К по 1,8

S ср

или длинном стержне поковки относят к первой подгруппе. Из штамповочных ручьев используют один окончательный, или предварительный

и окончательный.

4-я подгруппа:

Для штамповки поковок этой подгруппы требуются гибочные ручьи,

или гибка производится в штамповочном ручье. Креме этого, для поковок

типа Б при

l разв

вср

2,5 применяются заготовительные ручьи, как и для

24

поковок 1-й подгруппы, а при

l разв

вср

2,5 , как для поковок 2-й подгруппы.

Форма поковок и степень вытяжки при гибке обуславливают построение расчетной заготовки одним из трех способов:

1. Построение расчетной заготовки по развертке

Для поковок плавных форм, требующих гибки без значительной вытяжки, развертки строят на 1/3 толщины t от внутреннего конуса.

Рис. 12. Схема построения расчетной заготовки по развертке

2. Построение расчетной заготовки по элементам (рис.13) применяется

для поковок с резкими перегибами, требующими гибки со значительной

вытяжкой. При этом выделяются участки, которые не подвергаются вытяжке при гибке (l иl ). Для этих участков строят расчетные заготовки по

1 3

сечениям, перпендикулярным осям этих участков. Для участка 2 – из центра радиусов сечений 0 проводят ряд сечений, определяют положение точек 1,2,3,4,5,6, являющихся проекциями центров тяжести сечений поковки

с заусенцем, по которым расчитываются диаметры расчетной заготовки

d э , d э ... и т. д. И таким образом получают элемент расчетной заготовки

1 2

на участке 2.

25

3. Построение расчетной заготовки непосредственно по сечениям

применяется для поковок такой формы и с такой линией раздела или главной осью, которая требует применения гибки за счет вытяжки без ощутимого изменения длины.

По размерам расчетной заготовки определяют общий коэффициент

подкатки. Коэффициент подкатки гибочного ручья – К п 1,2 .

Выбор штамповочных ручьев осуществляется так же. Иногда применяют заготовительно-предварительный ручей. Для поковок типа Б требуется уравновешивание сдвигающих усилий в штампе в виде замка.

Рис. 13. Схема построения расчетной заготовки

5-я подгруппа:

Заготовительные ручьи выбираются так же, как и для 1-й подгруппы.

Для поковок типа А применяют иногда формовочный ручей в целях одно26

стороннего смещения металла для оформления отростка. Иногда вместо

подкатного и формовочного ручьев применяют несимметричный подкатной. Для поковок типа А – заготовительно-предварительный ручей упрощенной формы и окончательный ручей, для поковок типа Б – заготовительно-предварительный ручей с рассекателем и окончательный.

6-я подгруппа:

Комбинированная штамповка проектируется в зависимости от того,

к какой из подгрупп можно привести поковку.

Применение обрубного ножа и клещевины

Поковки небольшого веса и малой длины штампуются из одной заготовки поочередно, с последующим отделением каждой поковки вместе

с заусенцем от прутка на ноже.

Если масса и длина поковки не позволяют применять заготовку большую, чем на две поковки, то штампуют без обрубки, а с переворотом заготовки после штамповки 1-й заготовки.

Штучную заготовку используют только в том случае, когда длина

и масса поковки значительны.

Вариант штамповки можно выбрать по диаграмме [1, рис. 29, с. 361].

Клещевины не следует применить, когда штамповка ведется без подкатных ручьев. Желательно использовать в качестве клещевины оттянутый

конец заготовки в целях экономии металла.

Определение размеров исходной заготовки для поковок 1-й группы

осуществляется на основании выбранных переходов штамповки и расчетной заготовки.

Объем заготовки на одну поковку вычисляется по формуле:

Vзаг S заг lзаг .

27

(28)

Объем с учетом потерь на угар

100 б

V заг Vпз

,

100

(29)

где Vпз Vг Vз – угар металла в %.

Объем поковки подсчитывают по нормальным размерам с добавлением к вертикальным размерам половины положительного отклонения.

Определяется площадь сечения заготовки [1, табл. 10 с. 362]:

1. При штамповке без заготовительных ручьев

S заг (1,02 1,05) S ср .

(30)

2. При штамповке с применением пережимного или формовочного

ручьев

S заг (1,05 1,3) S ср .

(31)

3. При штамповке с применением подкатного ручья (ПЗ или ПО)

S заг (1,02 1,2) S ср S ng .

(32)

4. При штамповке с применением протяжки

S заг

V `г

S пр .

l

2

(33)

5. При штамповке с применением протяжного и подкатного ручьев

S заг S пр K ( S пр S ng ),

(34)

где K – конусность стержня расчетной заготовки.

После определения S `заг выбирают ближайший стандартный квадратный или круглый профиль с большей площадью поперечного сечения

и находят диаметр стандартной заготовки или сторону квадрата стандартной заготовки, затем пересчитывают длину заготовки на стандартный диаметр (сторону квадрата).

28

Если штамповка с клещевиной, то к рассчитанной таким образом длине прибавляется 30–40 мм для удержания заготовки клещами в процессе

штамповки.

1.3.2. Определение размеров заготовки для поковок 2-й группы

1) Для поковок 1-й подгруппы применяется только один заготовительный ручей, площадку для осадки, и окончательный ручей. Предварительный ручей (для поковок типа Б) применяется редко.

2) Поковки 2-й подгруппы с относительно короткими отростками

штампуются с применением площадки для осадки, затем производится

осадка в направлении диаметров (рис.14). Для поковок с длинными отростками рекомендуется с целью экономии металла применять специальный

ручей (формовочный). Из штамповочных ручьев обычно применяется один

окончательный ручей (рис. 15).

а

б

в

г

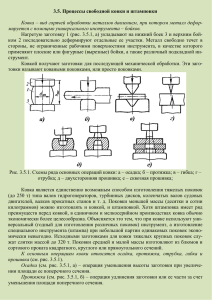

Рис.14. Схема осадки в направлении диаметров:

а – поковка, б – осадка, в – осадка в направлении диаметра, г – кубик штампа

3) Поковки 3-й подгруппы требуют специального протяжного и высадочного ручья; для поковок с простым по форме фланцем используются

только специальный протяжной и окончательный ручьи.

29

а

б

Рис. 15. Схема осадки в окончательный ручей:

а – кубик штампа, б – заготовка

Определение размеров заготовки для поковок 2-й группы осуществляется в такой последовательности.

Определяется объем заготовки

100 б

V `заг Vпз

.

100

(35)

Объем поковки и объем заусенца подсчитывается так, как было изложено выше,

Vпз Vп V з .

(36)

Диаметр, длина заготовки определяются соотношением

m

L заг

2,8 .

D заг

(37)

Коэффициент m 2,8 1,5

` 1,083 Vзаг .

Dзаг

m

(38)

` 3 V заг .

Aзаг

m

(39)

30

`

`

Подсчитав Dзаг

или Aзаг

, выбирается ближайший больший стандарт-

ный и пересчитывается длина заготовки.

При применении высадочного ручья

S

`

заг

0,98

2

d min

4

.

(40)

При штамповке в высадочном ручье и специальном протяжном ручье

`

Dзаг

3

S

`

заг

4 Vф

.

2,5

2

Dзаг

4

.

(41)

(42)

1.3.3. Безоблойная штамповка в закрытых штампах

Этот метод штамповки успешно применяется на некоторых заводах

для изготовления поковок 2-й группы 1-й и 3-й подгруппы, т. е. поковок

круглых в плане: фланцев, шестерен и т.п. Она позволяет получить экономию за счет снижения расхода металла, но требует точного дозирования

объема заготовки.

В [1, табл.11 с. 335] приведена классификация поковок типа тел вращения для штамповки в закрытых штампах. Рекомендуя пользоваться материалами таблицы, ограничимся одним примером штамповки шестерен

массой 10 кг на молоте 1,5 т из заготовки 110 145 мм; применяются при

этом специальные осадочные, высадочный и окончательный ручьи.

1.4. Конструирование и расчет ручьев молотового штампа

Окончательный (чистовой) ручей выполняется по чертежу горячей поковки (чертеж поковки для изготовления окончательного ручья), который

в свою очередь, вычерчивается по чертежу холодной поковки с увеличением всех размеров на величину усадки:

а l (1 t ),

31

(43)

где – коэффициент расширения металла, t – температура.

Обычно для стали берут усадку 1,5%, за исключением тонких быстростынущих участков, для которых – 1,2-1%.

Размеры проставляются с учетом простоты построения фигуры ручья

при разметке штампа: даются полностью размеры для построения линий

разъема, размеры по высоте ставятся от линии разъема.

Допуски не указываются, контур чистовой детали не наносится, не показывается прошивка отверстий и все то, что делается после штамповки,

т.е. поковка показывается такой, какой она будет выглядеть после штамповки в окончательном ручье. Допуски учитываются в размерах, при этом

предусматривается возможный износ.

1.4.1. Выемка для клещей и литниковая канавка

Клещевую выемку и литниковую канавку конструируют в соответствии с указаниями, приведенными в [1, табл. 14, с. 376]. Эти элементы

штамповочных ручьев располагают в передней части штампа и используют их для размещения части прутка или клещей, удерживающих заготовку,

а также для облегчения удаления поковки из ручья при штамповке без

клещевины. Клещевую выемку и литниковую канавку используют во многих случаях для отливки контрольной фигуры ручья.

32

Рис. 16. Эскиз клещевой выемки и литниковой канавки

1.4.2. Предварительный и предварительно-заготовительный ручьи

Предварительный и предварительно-заготовительный ручьи конструируются по чертежу горячей поковки [1, табл. 13 с. 376]. Предварительные ручьи должны быть несколько глубже с таким расчетом, чтобы заполнение окончательного ручья шло за счет осаживания. Ширина в плоскости

разъема одинакова. На участках с глубокими плоскостями нужно давать

большие штамповочные уклоны:

1 (1 10 ) .

(44)

Радиусы больше радиусов окончательного ручья R1 R C. , где C –

табличная величина в зависимости от глубины ручья берется от двух до

5 мм. На местах резких переходов, на изогнутых уступах ручьев кромки

33

ручьев закругляются. Между развилинами и на участках отростков делаются рассекатели или упрощается форма отростков (рис. 17).

Рис. 17. Эскиз рассекателя в разрезе

1.4.3. Заготовительные ручьи

1) Формовочный ручей (рис. 18) выполняется конструктивно различно

для симметричных поковок и поковок с отростками. Строится путем вписывания контура ручья в контур поковки в плане.

При dэ<dср зазор между контуром ручья и поковки 3–5 мм, в местах

набора – 1–2 мм.

2) Подкатной ручей открытый (рис. 19) служит для набора металла

и фиксации требуемых расстояний между наборами, т. е. для распределения металла заготовки по длине в соответствии с расчетной заготовкой.

34

Рис. 18. Эскиз формовочного ручья

Размеры профиля по высоте определяются исходя из размеров dэ<dср

расчетной заготовки, Sэ и Dзаг:

H=µdэ=1,13µ Sэ ,

(45)

где для стержня µ=0,7÷0,8, для набора µ=1,0÷1,1.

B=Sзаг/hmin+10

мм

или

B=Sзаг/hk+10

мм,

но

в

пределах

B=(dэmax+10)÷1,5Dзаг

3) Подкатной закрытый (рис. 20) служит для значительного

набора металла и фиксации требуемых расстояний между наборами

Размеры по высоте берутся аналогично, при этом µ от 0.75–0.85, а в местах

набора µ=1,0–1,1.

35

Рис. 19. Эскиз подкатного ручья

Рис. 20. Эскиз подкатного закрытого ручья

36

Рис. 21. Эскиз протяжного ручья

Размеры концевой канавки по Справочнику [1, табл. 15].

Поперечное сечение строится по трем точкам путем подбора радиуса,

или по радиусу и касательной к дуге. Подробнее можно посмотреть

в Справочнике [1, с. 384].

37

4) Протяжной ручей (рис. 21) бывает открытый и закрытый.

Размеры ручья берутся по расчетной заготовке: с=1,1÷1,5Азаг, где

а=(0,8÷0,7)dmin,R=0,25 c,

Aзаг= Sзза ,ас= Vc / Lc Sc ,L=Aзаг+10 мм,

α=15÷30°, B=φAзаг+(10÷20) мм, φ=1,5÷1,2.

5) Пережимной ручей (рис. 22) служит для незначительного набора

и пережима металла.

Рис. 22. Эскиз пережимного ручья

6) Гибочный ручей (рис. 23) строится таким образом, чтобы его профиль вписывался в контур поковки в плоскости разъема. Зазоры между

контуром поковки и профилем гибочного ручья принимают от 2 до 10 мм

для обеспечения свободной укладки заготовки в штамповочный ручей.

Расположение гибочного ручья относительно плоскости разъема должно

способствовать затеканию металле в труднозаполняемые места и удалению

38

изогнутой заготовки из ручья, обеспечивать примерно горизонтальное расположение заготовки в ручье перед гибкой, и чтобы гибка проходила без

утяжки в одну сторону. Выступающие части в верхнем и нижнем штампе

должны быть равнопрочными, Z должны быть равны Za, чтобы одинаковая

строжка по высоте обеспечивалась в верхнем и нижнем штампах.

Фиксацию заготовки в гибочном ручье следует предусмотреть по переднему или заднему упору. Задний упор (выступ) применяется при гибке

заготовки после пережимного или подкатного ручья, передний – при гибке

гладкой заготовки или после протяжки.

Ширина ручья:

В=Sзаг/hmin+(10÷20)мм

Зазор ∆ от 4 до 10 мм.

Рис. 23. Эскиз гибочного ручья

39

(46)

7) Специальный протяжной ручей служит дляпротяжки на конус концевого участка большой длины при последующей штамповке в высадочном ручье.

Размеры определяют в соответствии с полостью V высадочного ручья

и по размерам заготовки:

В=(1,25-1,5)Dзаг+20 мм,

R′=10–25 мм

(47)

(48)

Рис. 24. Эскиз специального протяжного ручьи

1.4.4. Расположение ручьев

При штамповке баз предварительного ручья окончательный ручей

располагается по оси хвостовика штампа во избежание смещений (брака)

и поломки штоков молотов, а центр его должен совпадать с центром

штампа. Центром ручья назначается точка приложения равнодействующей

усилий сопротивлений деформации со стороны металла на верхний штамп

40

в момент удара. Пересечение (проекция на плоскость разъема точки) оси

хвостовика и оси шпонки называется центром штампа.

Если в штампе два штамповочных ручья, то центр окончательного ручья размещается на расстоянии 1/3 расстояния до чернового ручья от оси

хвостовика. Труднозаполняемые части ручьев следует располагать в верхнем штампе (тонкие высокие ребра, бобышки). Ближе к клещевине размещается та часть поковки, которая трудно вынимается из штампа. Передний

нож удобен для штамповки и увеличивает производительность, задний

нож исключает возможность появления забоин, образующихся при ударе

поковки о станину молота.

Расположение ручья должно согласовывать с расположением нагревательной печи и должно обеспечивать штамповку без переносов с одной

стороны штампа на другую. В Справочнике [1, с. 400] дается таблица расположения ручьев.

1.4.5. Уравновешивание сдвигающих усилий. Замки

Для уравновешивания сдвигающих усилий при неплоской поверхности разъема применяют спаривание мелких поковок, наклон фигуры ручья (поковки) и устройство контрзамков. Спаривание применяются для

мелких поковок, наклон фигуры при tgγ= –h/L<7°.

Контрзамки – наиболее часто применяемый способ уравновешивания

сдвигающих усилий.

Замки делаются при плоском разъеме в следующих случаях:

- при нецентральном расположении заготовки в ручье,

- в конструкциях поковав, не позволяющих обнаружить сдвиг

внешнему виду (конические шестерни),

- при тонких поковках с повышенными требованиями к сдвигу.

Для поковок типа колец и конических шестерен применяют круглые замки,

для таких же крупных поковок – неполные круглые замки или направляю41

щие кольца; при больших сдвигающих усилиях – продольные замки; против сдвига и поворота – боковые и крестовые замки [1, с. 402].

1.4.6. Расстояние между ручьями и толщина стенок

Минимально допустимую толщину боковых стенок можно определить

с помощью вспомогательной величины Т, которую находят по номограмме

[1, рис. 72 с. 410].

Расстояние от края штампа до края ручья S′t=Т. Толщина стенки между ручьями S″t=Tcosα2 (рис. 25). Расстояние между фигурами ручья при

многоштучной штамповке S=0,6Tcosα2. Расстояние от фигуры ручья до

выемки для клещей S=0,7Tcosα*2.

Рис. 25. Эскиз стенок между ручьями

Габариты штампа выбираются в соответствии с принятым количеством, размерами и расположением ручьев и расстояниями между ними, а также с учетом удельной нагрузки на опорную поверхность хвостовика и зеркало штампа.

На 1 т массы падающих частей (м. п. ч.) необходима площадь опорной

поверхности хвостовика не менее 450 см².

42

Для молотов с м. п. ч. до 4 т свободная от ручьев поверхность соударения (зеркала) должна быть не менее 300 см² на 1 т массы падающих частей, для молотов с м. п. ч. более 4 т – 250 см².

Высота кубика выбирается исходя из величины Н, определяемой по

графику [1, рис. 75, с. 411] в зависимости от глубины самого глубокого ручья штампа.

Окончательные размеры берутся по типовой нормали.

Назначая высоту штампа, следует обеспечить возможность его восстановления путем сострожки и фрезерования ручьев.

Масса штампа не должна превышать допускаемую; по размерам кубик

должен вписываться в расстояние между направляющими бабы молота и т. д.

Крепление штампов осуществляется с помощью клиньев и шпонок.

В Справочнике [1, с. 412-414] приводятся конструкции и типоразмеры хвостовика штампов, шпонок, клиньев и прокладок.

На рис. 26 показаны хвостовик и шпонка.

Рис. 26. Схема хвостовика и шпонки

43

1.4.7. Оформление чертежа штампа

Вычерчиваются две проекции, разрезы и сечения по ручьям. Типовое

оформление чертежа штампа приводится на рис.52 Справочника [1].

Контрольный угол прострагивается на глубину 50–60 мм и толщину 5 мм.

Всю систему размеров строят с учетом разметки ручьев и др. конструктивных элементов от контрольного угла за исключением выемки для

клещей, разметка которых ведется от края штамповочного ручья, и ширины заготовительного ручья открытого типа, если он находится с противоположной стороны от контрольного угла.

Допуски на размеры, знаки обработки, места клеймления оговаривают

в общих технических условиях, в чертеже их не оговаривают.

При назначении марки стаж и норм твердости смотри рекомендации

на [2, табл. 5, с. 371].

1.4.8. Определение массы падающих частей молота

Можно выполнить по формулам и монограммам [1, с. 414-415]. Формула для круглой поковки:

3

σ 0 =5,6·10 σ(10,0005Dn){3,75(l3+Dn/4)(75+0,001Dn²)+Dn(l3²/2+l3Dn/4+

+Dn²/50)ln[1+2,5(75+0,001Dn²)/ Dnh3]},

(49)

где Dn– приведенный диаметр; Fn– площадь поковки в плане; σ –

временное сопротивление разрыву при температуре окончания штамповки

(1000 °С); l3,h3 – размеры заусенечной канавки.

Аналогично записывается формула для некруглых поковок.

1.4.9. Техника безопасности, технологическая карта и организация

рабочего места при штамповке на молотах

Для исключения застревания штампованных заготовок в верхней половине штампа необходимо предусматривать соответствующие штамповочные

44

уклоны, эффективные смазывающие материалы, необходимые параметры

шероховатости поверхности, не допускать поднутрений в полости штампа.

Для удаления продуктов сгорания смазки из рабочего пространства

штамповочных молотов должны быть предусмотрены вытяжные устройства.

С задней стороны штамповочного молота должно быть установлено

ограждение для предохранения работающих от отлетающих осколков

и окалины.

Рабочее место машиниста ковочного молота должно быть ограждено

защитным экраном, предохраняющим от теплового потока и отлетающей

окалины.

Со стороны проходов должны быть установлены щиты для предохранения работающих от отлетающих осколков и окалины.

Перед началом работы необходимо обеспечить исправность включающего механизма, отсутствие сдвоенных ударов или самопроизвольного

опускания бабы.

При ковке заготовок из сталей первые удары должны быть легкими,

исключающими разлет окалины.

В технологической карте во всех видах ГОШ указывается наименование поковки, количество их на изделие, эскиз поковки, исходный материал

и сортамент, размеры заготовки, масса, норма расхода металла, размеры

и масса отхода, количество и наименование операций с эскизами переходов штамповки, оборудование и его мощность, инструмент, режим нагрева, рабочие и разряд, норма времени, производительность и расценки.

Включаются операции:

1. Резка заготовок.

2. Контроль.

3. Нагрев заготовок.

4. Штамповка.

45

Указываются переходы:

Протяжка.

Подкатка.

Предварительная штамповка.

5. Контроль.

6. Обрезка облоя.

7. Заточка заусенцев.

8. Термическая обработка.

9. Заточка под контроль твердости.

10. Контроль твердости.

11. Очистка от окалины.

12. Правка холодная.

13. Калибровка.

14. Контроль.

Типовая организация работы на участке штамповки на молотах

и средства механизации показаны на рис. 27.

Рис. 27. Типовое рабочее место при штамповке на молотах:

1 – тара для заготовок; 2 – печь; 3 – рабочее место; 4 – транспортер; 5 – молот;

6 – тара для поковок; 7 – обрезной пресс

46

2. ШТАМПОВКА НА КРИВОШИПНЫХ

ГОРЯЧЕШТАМПОВОЧНЫХ ПРЕССАХ

От штамповки на молотах штамповку на кривошипных прессах отличает положительно:

1. Более высокая точность размеров поковки по высоте и по диаметру за

счет направляющих ползуна и штампа.

2. Меньше припуски и уклоны за счет выталкивателей. Это позволяет экономить на металле поковок.

3. Более

высокая

производительность

(в

1,4–2

раза)

за

счет

меньшего количества ударов в ручьях,

4. Возможность автоматизации.

5. КПД прессов в 4 раза выше, чем у молотов.

6. Спокойный безударный характер работы и возможность установки их в

значениях облегченной конструкции.

7. Надежность в работе и простота приемов, потребность в рабочих сравнительно низкой квалификации.

Недостатки:

1. Меньшая универсальность и невозможность использования протяжки

и подкатки, необходимость использования подготовленной заготовки.

2. Необходимость применения безокислительного нагрева или тщательной

очистки окалины.

3. Более сложные и дорогие штампы.

4. Стоимость пресса в 3–4 раза больше стоимости молота.

2.1. Классификация поковок

Поковки разделяются на два класса и четыре группы [2, с. 6, табл. 1].

Класс А. Поковки, при изготовлении которых преобладающим про-

цессом является осаживание.

47

1-я группа – поковки удлиненной формы – имеет пять подгрупп:

1) С прямой осью:

а) несложной формы и небольшой разницей в поперечном сечении

штампуются без предварительной подготовки заготовки (рис. 28, а);

б) более сложной формы, в которых незначительная разница в сечениях достигнута спариванием – требуют пережимного ручья (рис. 28, б);

в) с большой разностью в поперечных: сечениях (например, шатуны)

требуют подготовки заготовки на другом оборудовании (вальцах) или периодического проката.

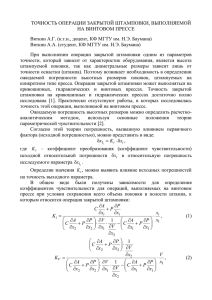

Рис. 28. Схемы поковок 1-й группы:

а, б, в, г – подгруппы

2) Поковки с изогнутой осью требуют гибочного ручья.

3) Поковки с отростками требуют предварительно-заготовительного

ручья (рис. 28, в).

4) Поковки с развилинами требуют рассекателя в предварительном

ручье (рис. 28, г).

48

5) Поковки сложной формы, которые требуют заготовки, полученной

на другом оборудовании, а при штамповке требуют использования всех

видов заготовительных ручьев, включая гибочный, применение рассекателей и т. п. (коленчатые валы).

2-я группа – поковки круглые в плане или близкие к этой форме, имеет три подгруппы:

1) Круглые в плане поковки штампуются в открытых штампах в закрытых с применением площадки для осадки или заготовительнопредварительного ручья (pис. 29, а).

2) Квадратные или близкие к круглым и квадратным в плане штампуются аналогично (рис. 29, б).

3) Поковки с отростками штампуются в открытых и закрытых штампах.

Рис. 29. Схема поковок 2-й группы

Поковки, при изготовлении которых преобладающим процессом является выдавливание:

3-я группа – поковки типа стержня с утолщением (рис. 30).

49

Рис. 30. Схема поковок 3-й группы:

а, б, в, г – подгруппы

Стержни постоянного и переменного сечения с центральным и эксцентральным расположением головки; требуют прямого выдавливания:

а) с головками несложной геометрической формы, осесимметричные –

требуют осаживания головок в закрытом ручье;

б) головки сплошной формы и типа развилин – требуют осаживания

головок в открытом и закрытом ручье (поворотный кулак);

в) сложная форма головки в двух взаимно перпендикулярных сечениях – требует осаживания в открытых ручьях в плоскости, перпендикулярной к направлению выдавливания или последовательно в двух взаимно

перпендикулярных плоскостях.

4-я группа – поковки с глухими полостями и сквозными (рис. 31) –

имеет две подгруппы:

50

1) С полостью, расположенной с одной стороны, требуют заготовок

сплошных, с отверстиями и труб, и прямого выдавливания

(рис. 31, а).

2) С полостями или выступами, расположенными с двух сторон, – требуют штамповки в разъемных матрицах с двухсторонним движением

пуансонов (рис. 31, б).

5-я группа – поковки с отростками или двухсторонними утолщениями, имеет две подгруппы (рис. 31, в, г):

1) С отростками (крестовины штампуются в разъемных матрицах

с прямым и поперечным выдавливанием).

2) С утолщениями – штампуются в разъемных матрицах поперечным

выдавливанием.

Рис. 31. Схема поковок 4-й и 5-й групп:

а, б, в, г – подгруппы

2.1.1. Особенности составления чертежа поковок

Припуски на механическую обработку и допуски на размеры, штамповочные уклоны отличаются от принятых при штамповке на молотах. На

поковки и их элементы, полученные осаживанием в открытых штампах,

и при штамповке выдавливанием припуски и допуски назначают по ГОСТу 7505-89 по 1-й и 2-й группам.

51

Наличие выталкивателей у пресса позволяет уменьшить штамповочные

уклоны. Допускаемые значения уклонов приведены в [1, табл. 2 с. 11]:

внутренние – от 1,5 до 5°,

наружные – от 1 до 3°.

2.2. Расчет размеров заготовки и выбор переходов штамповки

Поковки 1-й группы:

Объем заготовки: Vзг=Vп+Vз+Vуг.

Объем облоя Vз при штамповке на прессах при отсутствии нормальной ширины магазина облойной канавки определяют по формуле:

Vз=Vмост+Vмаз=р(l·h3+h2·B),

(50)

где р – периметр поковки, мм, h3 – толщина мостика, мм, l – ширина мостика, мм, h2– толщина заусенца по магазину, мм, B – ширина заусенца, мм.

Величины h3 и B определяются по [1, табл.10, с.45].

Высота h2 будет равной 2*h3.

Для поковок весом до 0,5 кг B=10 мм, до 2 кг – 15 мм, а свыше 2-х кг –

20 мм.

Если поковки сложной формы и заусенец получается в предварительном ручье, величину В удваивают. Строится эпюра диаметров и сечений;

для спаренных поковок и многоштучной штамповки строят общую эпюру.

По эпюре определяют профиль заготовки периодического проката или

заготовки, подготавливаемой на другом оборудовании (ковочных вальцах,

ГКМ, молотах, ротационно-ковочных машинах).

При разработке процесса штамповки поковок 1-й группы необходимо

иметь в виду, что металл в длину течет значительно меньше, чем в ширину, поэтому заготовки следует брать несколько меньшей или равной длине

поковки. Если поковка на конце имеет утолщение (головки, бобышки), то

для заполнения головок целесообразно брать несколько больше длину за52

готовки, чем длина поковки. Это позволит получить наполнение ручья без

увеличения диаметра заготовки.

При расплющивании круглой заготовки между плоскостями бойков,

ширина ее в плане в средней части будет большей, чем на концах.

При необходимости получения хорошего заполнения выступов,

в предварительном ручье набирается металл с противоположной стороны,

чтобы в окончательном ручье за счет перемещения металла снизу получить

это заполнение.

Поковки 1-й подгруппы штампуются по одному из трех вариантов:

1) предварительный и окончательный ручьи;

2) пережимной

или

осадочный

(расплющивание),

предварительный

и окончательный;

3) при неравномерном распределении сечения заготовки (при спариваний

заготовок, в том числе) применяют подготовку заготовки на другом оборудовании, предварительный и окончательный ручьи.

Для поковок 2-й подгруппы в соответствии с эпюрой диаметров возможны варианты:

1) гибочный и окончательный ручьи;

2) гибочный, предварительный и окончательный;

3) подготовка заготовки на другом оборудовании, гибочный, предварительный и окончательный ручьи.

При штамповке поковок с развилинами (3-й и 4-й подгрупп) используются:

1) предварительно-заготовительный ручей или предварительный с рассекателем, и окончательный;

2) подготовка заготовки на другом оборудовании, предварительнозаготовительный ручей или ручей с рассекателем, и окончательный.

53

При изготовлении поковок сложной формы (5-я подгруппа) применяют заготовку, подготовленную на другом оборудовании, которую

штампуют в предварительном или в предварительно-заготовительном ручье и в окончательном. Иногда в предварительном ручье канавка для облоя делается с различной шириной и толщиной мостика.

Общая высота

мостика берется на 0,5 мм, а ширина 1–2 мм больше, чем у мостика окончательного ручья.

Для поковок 2-й группы выбор диаметра заготовки определяется

удобством укладки ее в ручей штампа, удобством резки и обеспечением

наилучших условий течения металла. Для удобства резки жeлателен

меньший диаметр. Однако наилучшее заполнение ручья металлом происходит при диаметре заготовки близком к наружному диаметру поковки.

Осадка производится на плоских ручьях и в фасонных ручьях для

обеспечения фиксации заготовок в штамповочном ручье. Если диаметр заготовки меньше или равен диаметру полости, то применяют прямое осаживание. Если диаметр заготовки больше диаметра полости, то осадка сопровождается выдавливанием (рис. 32).

Рис. 32. Схема осадки с выдавливанием

54

Для поковок с хвостовиком диаметр заготовки следует брать так, чтобы заготовка заходила в полость, тогда будет происходить чистая осадка,

или значительно больше диаметра полости (хвостовке), чтобы получить

выдавливание. Если диаметр заготовки больше в диаметре хвостовика на

5–8 мм, то при штамповке возможно незаполнение полости.

Для поковок простой формы с плавными переходами, небольшой разницей в диаметрах заготовки и поковки без выступов ребер и при нагреве с минимальной окалиной применяется штамповка в окончательном ручье (рис. 33).

Рис. 33. Схема штамповки в окончательном ручье

Для поковок несложной формы при диаметре заготовки незначительно

меньшем диаметра поковки – осадка и окончательная штамповка (рис. 34).

Рис. 34. Схема осадки и окончательной штамповки

Поковки сложной формы при незначительной разнице в диаметрах

поковки и заготовки штампуются в предварительном и окончательном

ручьях (рис. 35).

55

Рис. 35. Штамповка в предварительном и окончательном ручьях

Поковки сложной формы при значительной разнице в диаметрах заготовки и поковки требуют осадки, предварительной и окончательной штамповки.

Очень сложные поковки, особенно с глубокими полостями, требуют

осадки, фасонирования, предварительной и окончательной штамповки

(рис. 36).

Рис. 36. Схема последовательности штамповки сложных поковок

2.2.1. Штамповка осаживанием в закрытых штампах

Основным условием успешного осуществления штамповки в закрытых штампах является соответствие объема заготовки объему поковки.

Обычно длину и диаметр заготовки выбирают такими, чтобы заполнение

56

ручья было полным при минимальном объеме заготовки. Избыток металла

в пределах допусков на диаметр и длину заготовки является излишним

и идет на увеличение размеров поковки, но возможна поломка штампа

и пресса. Этот излишек металла может быть компенсирован:

1) в поковках со стержнем – за счет увеличения длины стержня, за счет

высоты головки и упругой деформации пресса;

2) в поковках типа шестерен, фланцев – за счет увеличения высоты поковки;

3) в поковках типа ободов, втулок – частично за счет увеличения высота

и, главным образом, за счет увеличения толщины перемычек во внутренней полости.

Заготовки для штамповки в закрытых штампах получают несколькими

способами, при этом возможны следующие варианты:

1. Резкой на плотах, ножницах, прессах с допусками на прокат и резку

обычной точности с последующей штамповкой в штампах без компенсаторов. Этот вариант возможен только при штамповке заготовок небольших

диаметров (до 25–30 мм).

Колебания объема при таких диаметрах не превышает 3%, при этом

колебания высоты поковки остаются в пределах допусков.

Увеличение высоты поковки происходит

за счет упругой де-

формации пресса, поэтому:

а) необходимо подсчитать величину недоштамповки при штамповке

с максимальными допусками по диаметру и длине заготовки,

б) затем проверить, соответствует ли высота поковки допускам

по ГОСТу 7505-89,

в) построить график упругого пружинения пресс-штампа в зависимости

от усилия,

57

г) проверить по графику величину пружинения, получающегося

при штамповке, по отношению к допустимому пружинению. Оно не должно быть более половины допустимого значения упругой деформации,

д) проверить прочность штампа при таком усилии,

е) организовать контроль заготовок в цехе; не допустить подачи

к прессу немерных заготовок.

2. Нарезанные заготовки с обычной точностью штампуются в штампе

с компенсаторами. Этот вариант обеспечивает качественное получение поковок, безопасное размещение избытка металла, повышает стойкость

штампа, но усложняет конструкцию штампа, требует точной наладки, регулировки усилий компенсаторов, которые бывают пружинные, пневматические и гидравлические.

3. Точные по весу заготовки, подготовленные на другом оборудовании

(калибровка на волочильном стане, обточка на токарных станках, фрезерование торцов на длину, скорректированную в зависимости от фактического

диаметра, калибровка штамповкой с последующей обрезкой облоя, прокаткой шаровой заготовки на станах поперечно-винтовой прокатки, литая

заготовка, обжатая на радиально-ковочных машинах, вырубка из листа).

4. Наиболее реальный вариант – точная резка с узкими весовыми допусками в специальных штампах с рассортировкой по диаметру или резка

из калиброванного проката.

2.2.2. Особенности составления чертежа поковки

Штамповочные уклоны 0,5–3° – по наружному диаметру, 2–7° – по

внутреннему.

Для того чтобы избежать заклинивания пуансонов из-за вытеснения

торцового заусенца, на нем следует проточить поясок толщиной 1 мм

и высотой 3–4 мм, в него будет вытесняться металл и тормозить дальнейшее вытекание.

58

При конструировании поковок на цилиндрической части предусматривает пояски: нижний – высотой 4–6 мм для прохода выталкивателя,

верхний – 5–7 мм для обеспечения выхода поковки из матрицы. Диаметр

заготовки принимают на 1–2 мм меньше диаметра матрицы. Объем заготовки подсчитывается с учетом потерь на угар, перемычки и заусенец:

Vзаг=Vп+Vуг+Vпер+Vз,

(51)

где Vуг=0 или 0,7÷0,8 от массы поковки.

Vпер зависит от ее толщины и высоты при наметке с магазином, коэффициент заполнения последнего будет 0.6–0.7.

Vз определяют из расчета толщины заусенца 1–3 мм, высота 3–5 мм.

При штамповке большую роль играет точная укладка заготовки по

центру ручья. Для этого иногда приходится делать осадку, иногда даже

с наметкой центрирующего выступа.

2.2.3. Выбор переходов штамповки

Штамповка в закрытых штампах поковок 2-й группы осуществляется

пo двум вариантам:

1. Осадка и окончательная штамповка – для поковок несложной формы.

2.Осадка простая или фасонная, предварительная и окончательная

штамповка – для поковок сложной формы (рис. 37).

В окончательном ручье предусмотрен магазин для поглощения излишка металла, он не должен заполняться полностью.

Осадочный ручей проектируется так, чтобы заготовка после осадки

имела диаметр на 0,5–2 мм меньше диаметра матрица, высота направляющего участка, которой позволит осуществить заход пуансона матрицы на

3–5 мм, прежде чем он войдет в соприкосновение с металлом.

Зазор между пуансоном и матрицей 0,08–0,1 мм на сторону.

Тонкий торцовый заусенец снимается в прошивочном штампе верхним пружинным съемником, а толстый – жестким нижним съемником.

59

Рис. 37. Эскиз поковок сложной формы

2.2.4. Штамповка шестерен с зубом

Штамповка шестерен с зубом обеспечивает экономию металла до

30–50%, хорошее расположение волокна, увеличение работоспособности

шестерен, снижение трудоемкости механической обработки.

Штампуются конические шестерни и шестерни со спиральным зубом.

Наиболее успешно штампуются конические шестерни. При этом используется сортовой прокат, нарезанный с точностью по массе 1–1,5%. Припуск

по профилю зуба 0,7–0,8 мм, по высоте 0,4–0,8 мм, по дну впадины 1–1,2

мм, припуск на отверстие 0,05–0,1 мм.

Наметки в отверстии делаются повышенной толщины (5–13 мм), перемычки переносят ближе к широкому основанию зубьев шестерни.

60

Рис. 38. Эскиз штамповки шестерен с зубом

Штампуют шестерни по двум вариантам:

1. Осадка, предварительная штамповка без оформления зубьев, окончательная штамповка с оформлением зубьев в верхней половине штампа.

2. Осадка, предварительная штамповка с оформлением зубьев в верхнем

штампе, окончательная штамповка с оформлением зубьев в нижнем штампе.

Для получения большей точности проводят калибровку шестерен после окончания штамповки и обрезки облоя или же после нормализации,затем – обрезка облоя и окончательная калибровка.

2.2.5. Штамповка выдавливанием в закрытых штампах

Процесс штамповки поковок 3-й группы включает получение стержней вылавливанием и головки осаживанием в закрытых штампах или открытых штампах. При осуществлении выдавливания запас энергии маховика пресса должен быть достаточным. Припуски и допуски при составлении чертежа поковки в зависимости от формы элементов поковки, их размеров и применяемых переходов (выдавливание, осаживание, прошивка),

рекомендуются в справочнике [2, табл. 4 с. 20]. Радиусы переходов на элементы, получаемые осаживанием, назначают так же, как и при штамповке

61

поковок 2-й группы, а на элементы, получаемые выдавливанием, определяются конструкцией матрицы. При проектировании переходов необходимо учитывать следующее:

1. Дно матрицы необходимо выполнять коническим с α=120° для обеспечения отсутствия мертвых зон.

2. Относительное обжатие

ψ=F/f.

(52)

3. Скорость истечения

ω=υ·F/fм/с,

(53)

гдеυ – скорость ползуна, с.

Скорость истечения ограничивается величинами:

для стали 35 ω=5,5 м/с, 30ХГС ω=4,5 м/с, 40ХН ω=4,5 м/с,

1Х18Н9 ω=1,8 м/с.

4. В зависимости от формы поковки, выбранного технологического процесса и колебания объема заготовки штамповку осуществляют без заусенца, с торцовым заусенцем, с поперечным заусенцем и поперечным и торцовым заусенцем (рис. 39).

Рис. 39. Схема штамповки:

а) без заусенца, с торцевым заусенцем (начало)

62

Рис. 39. б) с поперечным заусенцем и поперечным и торцовым

заусенцем (окончание)

При малых значениях ψ=F/f(F – площадь проекции головки поковки,

f – стержня) металл резко выдавливается в стержень, головка оказывается

незаполненной.

При ψ =7,8÷7,5 выдавливание осуществляется без торцового заусенца на поковке. При ψ =7,8÷15 при выдавливании получается торцовый заусенец (D/d2,6÷2,75), при ψ>15 торцовый заусенец настолько велик, что

происходит заклинивание пуансона, задир и быстрый износ. Практически

при ψ>15 выдавливание не рекомендуется. Если при сложной форме поковки по условиям обрезки заусенца более целесообразен поперечный заусенец, то предусматривают специальную канавку (глубиной 1–2 мм, шириной 15–30 мм).

5. Зазор между пуансоном и матрицей принимают при штамповке без торцового заусенца для диаметров головки до 60 мм 0,05÷0,15 мм, при

d =60÷100 мм – 0,3÷0,4 мм.

Если предусматривается торцовый заусенец, то зазор устанавливают

1,2÷1,4 мм на сторону.

63

6. Для удаления окалины и обеспечения условий резки заготовок перед

выдавливанием иногда применяют осадку, осадку с фасонированием – для

удобства укладки в штамповочный ручей.

7. При

формировании

ступенчатых

стержней

иногда

в

верхней

цилиндрической части стержня наблюдается утяжка. Это происходит

при недостаточном перепаде диаметров D1и D2 и относительно малой высоте утолщенной части стержня. При этом предусматривают напуск на

D1и D2 (рис. 40).

Рис. 40. Эскиз ступенчатого стержня

8. Пресс должен иметь достаточную штамповую высоту, ход выталкивателя, достаточное усилие по всему ходу выдавливания.

2.2.6. Определение размеров заготовки

Основные потери металла: заусенцы, удлиненные стержни, окалина.

Толщина торцового заусенца при диаметре головки:

до 40 мм

– 0 мм

от 40 до 70 мм

– 1 мм

от 70 до 100мм

– 1,5 мм

100 мм

Высота заусенца

– св. 1,5 мм

3–5 мм

64

Потери материала на удлинение стержня устанавливают 15–25 мм

длины при диаметре стержня. Заусенец у головки поковки определяют как

при штамповке в открытых штампах.

Для определения диаметра заготовки следует учесть рекомендации:

1) чем меньше диаметр, тем ниже скорость истечения и усилие, и более

благоприятны условия резки;

2) наиболее благоприятные отношения Нзаг/Dзаг= 1,5÷1,8;

3) для

удобства укладки

диаметр

заготовки должен

быть

меньше

диаметра матрицы на 2–10 мм, иногда применяют предварительную осадку.

2.2.7. Выбор переходов штамповки

Для поковок 3-й группы 1-й подгруппы изделия получают в один переход, если ψ=7,5÷7,8 (рис. 41).

Рис. 41. Схема последовательности штамповки поковок 3-й группы

1-й подгруппы

В два перехода штампуются поковки с большим коэффициентом вытяжки и при сложной форме поковки (рис. 42)

65

Рис. 42. Схема последовательности штамповки поковок с большим

коэффициентом вытяжки

В первом переходе происходит оформление стержня и предварительное

осаживание головки, во втором – доштамповка, одновременно оформляется

стержень. В три перехода штампуется поковка цапфы и поворотного кулачка: осадка, выдавливание и окончательная штамповка (рис. 43).

а

б

Рис. 43. Схема последовательности штамповки поковок цапфы

и поворотного кулачка: цапфа (а), кулачок (б)

66

В четыре перехода штампуются поковки с глухой полостью – цапфа

поворотного кулачка: фасонная осадка, предварительная прошивка, окончательная прошивка, штамповка головки (рис. 44).

При штамповке поковок 5-й группы с отростками и с поперечным

утолщением используются матрицы с горизонтальным разъемом по схеме

(рис. 45). Центральная часть осаживается, а отростки заполняются за счет

поперечного выдавливания. Выталкивание поковок осуществляется нижним выталкивателем. Для размещения избытка металла применяют компенсационные полости, диаметры которых в 1,5–2 раза меньше диаметра

отростков, применяются и заусенечные канавки. Усилие смыкания матриц

составляет от 5–10 до 20% от усилия штамповки.

Рис. 44. Схема последовательности штамповки поковок с глухой полостью

67

Рис. 45. Эскиз матрицы с горизонтальным разъемом

2.3. Определение усилия и выбор пресса. Блоки штампов

Усилие определяется по формулам:

а) для круглых и квадратных в плане поковок

b

b

d

P s 1,5 0,5 F3 4,5 0, 08 Fп .

h3

h3

h3

(54)

б) для поковок, удлиненных в плане

b

b

а

P 1,15 s 1 0,5 F3 1 0,1 Fп ,

h3

h3

h3

(55)

где σs – напряжение текучести, кг/мм², b – ширина мостика канавки для

облоя, мм; h3 – толщина заусенца на мостике, мм; Fп – площадь проекции

поковки на плоскость разъема, мм; F3 – площадь мостика канавки для заусенца, мм², d – диаметр или сторона квадрата поковки, мм.

Формулы для расчета усилия пресса для штамповки выдавливанием

приводятся в Справочнике [2, с. 33].

Пресс выбирается по расчетному усилию деформации, работе, размерам штампового пространства, величине хода ползуна и выталкивателей.

68

2.3.1. Технологические смазки

Для штамповки поковок 1-й и 2-й групп применяются смазки, состоящие из графита с машинным маслом и соляного раствора с маслом. Для

выдавливания рекомендуется смазки составов:

1. Смесь графита с машинным маслом (веретенное, автол, цилиндровое) по 50% по объему. Наносится на рабочие поверхности инструмента.

2. Смесь трех частей цилиндрового масла, трех частей графита и одной части растертых опилок.

3. Жидкое стекло с графитом, и т.п.

2.3.2. Типовой штамп для кривошипных горячештамповочных прессов

Блоки штампов изготавливаются для цилиндрических и призматических вставок. Типовой трехручьевой блок представлен на рисунке 46.

Размеры блоков выбираются по нормалям в зависимости от усилия

пресса[2, с.5, табл.5]. Закрытая высота блокаА+0,75а, где А – минимальная

закрытая высота штампового пространства, а – величина регулировки клиновой подушки. Толщина плит [2, с. 36, табл. 6] дается в зависимости от

усилия пресса.

Конструкция направляющего узла (колонок и втулок) приводится на

[2, с.58], а размеры – по нормали МН 4810-63, МН 484-63.

Конструкция и размера призматических и круглых ручьевых вставок

приведены в [2, с.37-38].

Конструкция выталкивающих механизмов в блоках показана на [2,

рис. 59 с. 39]. Конструкции рычагов, их размеры и конструкции подшипников приводятся в [2, с. 40].

69

Рис. 46. Типовой штамп для кривошипных прессов:

1 – нижняя плита, 2 – верхняя плита, 3 – подкладные плиты, 4 – боковые планки

с уклоном 7°, 5 – прихваты с уклоном 15°, 6 – прокладка с уклоном 15°, 7 – винт,

8 – направляющие втулки, 9 – направляющие колонки, 10 – рычаги выталкивателя,

11 – стакан, 12 – толкатель, 13 – ручьевые вставки, 14 – пружины, 15 – гильза

2.4. Конструирование ручьевых вставок

1. Поверхности разъема не должна соприкасаться при штамповке,

должен быть зазор по толщине заусенца.

2. На вставке полагается, как правило, один ручей

3. Размеры ручьев нужно увязать так, чтобы в окончательном ручье

заполнение полости шло за счет осадки.

70

4. Для вставок с кривой линией разъема необходимо на наружных

гранях предусмотреть лыски глубиной 5–10 мм и шириной 1,5–3 мм, чтобы избежать зарубки рядом стоящей вставки (рис. 47).

5. На вставках без выталкивателей необходимо предусмотреть гнезда

для размещения толкателей пакета.

6. Необходимо предусмотреть транспортировочные отверстия.

Рис. 47. Чертеж вставок с кривой линией разъема

Для выхода газов в атмосферу на дне глубоких ручьев необходимы

газоотводящие каналы (рис. 48) диаметром не более 1,2–1,5 мм на глубине

15–20 мм во избежание затекания металла, с обратной стороны сверлятся

отверстия диаметром 8–15 мм.

На опорной поверхности фрезеруют канавку глубиной 5–6 мм.

71

Рис. 48. Эскиз газоотводящих каналов

Конструкция выталкивателей во вставках должна обеспечить нахождение их в нижнем положении в момент укладки заготовки (и в процессе

штамповки заготовки) за счет пружин, и ход вверх при выталкивании,

т. е. во время хода вверх верхней части штампа.

Рис. 49. Эскиз выталкивателя (простой вариант)

Отверстие сопрягается столкателем по ходовой посадке.

Если расположение выталкивателя во вставке не совпадает с расположением толкателя в блоке, то передача движения осуществляется через

траверсы (рис. 50).

72

Рис. 50. Эскиз выталкивателя с траверсами

2.4.1. Построение окончательного ручья

Ручьи выполняются по чертежу горячей штамповки. Канавки для заусенца, тип и размеры берутся в зависимости от принятой технологии

и усилия пресса [2, с. 45, табл. 10].

1-й тип – основной,

2-й тип – для уменьшения механической обработки вставки при увеличенном облое (рис. 51).

При наличии труднозаполняемых участков ручьев рекомендуется либо уменьшить толщину мостика на 40–50%, или увеличить ширину мостика на 50–70%. Второй вариант применяется чаще.

73

Рис. 51. Эскиз облойных канавок окончательного ручья

2.4.2. Конструирование предварительного ручья

Известно, что заполнение окончательного ручья должно идти за счет

осадки, а не выдавливания, а заготовки после предварительного ручья

должны хорошо укладываться на дно окончательного ручья. Поэтому полость предварительного ручья по горизонтальным размерам делают уже

полости окончательного ручья, глубину полости делают несколько больше, излишек металла (объем облоя) размещают в увеличении высоты, он

вытесняется в облой в окончательном ручье.

74

При штамповке в предварительном ручье осадкой, если заполнение

полости идет с незначительным избытком металла, канавку для облоя (магазин) делать не рекомендуется. Зазор между полостями ручьевых вставок

всегда нужен.

При штамповке выдавливанием, когда есть гарантия заполнения ручья, для облегчения условий работы пресса и штампа (уменьшение износа

окончательного ручья) в предварительных ручьях обязательно делается

канавка с мостиком и магазином для размещения избытка металла. Ширину мостика делают больше, чем у окончательного ручья. Толщину заусенца рекомендуют принимать в предварительных ручьях на 50–70% больше,

чем в окончательных [2]. Типовые конструкции ручьевых вставок штамповочных и заготовительных ручьев [2, с. 47-65].

2.4.3. Конструирование пережимного ручья

Пережимной ручей применяется для поковок 1-й группы 1-й подгруппы и при спаренной (многоручьевой) штамповке. Если в средней части

расчетной заготовки сечение должно быть несколько меньше, чем в концевых, то делается пережимной ручей вида (рис. 52). В местах наибольшего

изменения сечения предусматривается заусенец толщиной 1,5 мм.

Рис. 52. Эскиз пережимного ручеья

75

2.4.4. Конструирование гибочного ручья

Гибочный ручей применяется для поковок 2-й группы.

Выемки для клещей в заготовительных ручьях не делаются. Основные руководства для проектирования гибочных, пережимных ручьев остаются в силе, т.е. то же, что и для молотовых штампов.

Рис. 53. Эскиз гибочного ручья

2.5. Техника безопасности, технологическая карта и организация

рабочего места при штамповке на кривошипных горячештамповочных

прессах

Установка штампов на прессе должна производиться при выключенных механизмах, когда ползун пресса находится в крайнем верхнем положении при подведенном под ползун упоре.

76

Перед началом работы необходимо обеспечить надежность крепления

штампов и в процессе работы осуществлять периодический контроль крепления.