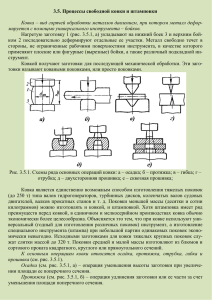

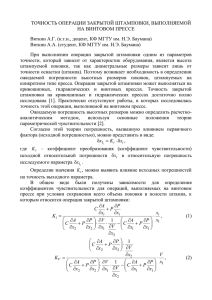

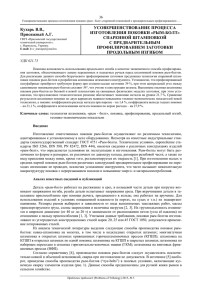

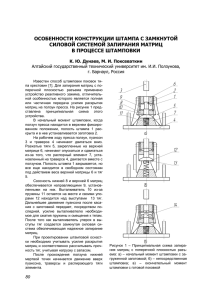

Министерство науки и высшего образования РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Саратовский государственный технический университет имени Гагарина Ю.А.» Институт электронной техники и машиностроения» Кафедра «Сварка и металлургия» Курсовой проект по дисциплине: «Моделирование тепловых процессов в прокатном производстве» тема: «Разработка технологических режимов горячей объемной штамповки стальных крупногабаритных цилиндрических изделий» Выполнил: Понеделков А.Е. Факультет: ИнЭТМ Курс: 5 Группа: б-МЕТЛз51 Номер зачетной книжки: 151867 Форма обучения: заочная Проверил: д.т.н., профессор Фомин А.А. Саратов 2019 Содержание Введение....................................................................................................... 3 1. Аналитический обзор научно – технической литературы.................. 4 1.2. Кузнечно – штамповочное производство. ......................................... 4 1.3. Горячая объемная штамповка ............................................................. 6 1.5 Оборудование для горячей объемной штамповки. ........................... 9 1.6 Проектирование поковок при горячей объемной штамповке. ....... 16 1.7 Нагрев изделий перед штамповкой. .................................................. 20 1.8 Термическая обработка изделий после обработки металлов давлением................................................................................................... 23 1.9. Патентный обзор по теме «Разработка технологических режимов горячей объемной штамповки стальных крупногабаритных цилиндрических изделий» ....................................................................... 25 2. Разработка конструкции вала-шестерни ............................................ 30 2.1 Описание изделия ............................................................................... 30 2.2 Определение конструктивных параметров поковки ..................... 31 2.2.1Определение класса точности поковки. ......................................... 32 2.2.2Определение группы стали, степени сложности поковки и конфигурации поверхности разъема штампа......................................... 33 2.2.3Определение исходного индекса. .................................................... 36 2.2.4Выбор припусков на механическую обработку. ........................... 37 2.2.5Дополнительный припуск. ............................................................... 37 2.2.6Определение допусков на размеры паковки. ................................. 39 2.2.7. Выбор кузнечных напусков………………………………………40 2.3. Расчет исходной заготовки. Определение размеров облойной канавки. ...................................................................................................... 42 2.4. Расчет усилия штамповки и подбор оборудования. ....................... 43 3. Технологическая часть. ........................................................................ 45 Список литературы. .................................................................................. 49 Введение Обработка металла давлением (ОМД) – распространенный метод получения изделий, который заключается в изменении формы и геометрических размеров тела в результате воздействия внешней силы (пластической деформации). Процессы обработки давлением непрерывно совершенствуются. Основными целями дальнейшего развития являются: улучшение качества производимой продукции, снижение себестоимости продукции, уменьшение трудо – и энергоемкости. Процесс горячей объемной штамповки (ГОШ) как и ковка одни из основных методов получения изделий и заготовок в машиностроении, и характеризуется производительностью и экономичностью, возможностью изготовлять изделия и детали любой сложности. Изделия типа вал-шестерня применяются на различных производствах в редукторах и приводных механизмах. Обладает превосходством перед насадной шестерней в совокупности с валом. Такая конструкция является более надежной, жесткой и точной. Заготовки детали типа вал-шестерня получают методом (ОМД), а именно горячей объемной штамповкой. Нагрев детали перед ОМД является важной частью процесса изготовления детали, он влияет на такое свойство как текучесть металла. От него зависит, какое номинальное усилие пресса необходимо приложить для деформации заготовки, что бы металл полностью заполнил пресс-форму. В качестве нагревательных устройств могут быть использованы электрические, пламенные и комбинированные печи. При неправильных режимах нагрева могут возникнуть такие побочные процессы как окисления, обезуглероживания, перегрев и пережег. Полученная деталь уже не будет соответствовать качеству получаемых изделий: их механическим свойствам, изменится ее структура и внешний вид. Таким образом, работы, посвященные штамповке, термической обработке металлоизделий и электротермии являются актуальными в современном машино– и приборостроении. 3 1. Аналитический обзор научно-технической литературы. 1.2 Кузнечно-штамповочное производство. Одной из отраслей тяжёлого машиностроения является кузнечноштамповочное производство (КШП), которая производит металлоизделия различной формы и размеров. Сущность КШП заключается в том, что изменение формы и размеров заготовок происходит в результате пластической деформации металла, а не за счёт его удаления, например, при обработке металлов резанием. Это позволяет сократить большое количество металла, который уходит в отходы и одновременно повысить прочность материала заготовки. Именно поэтому ОМД применяется при изготовлении наиболее важных и ответственных деталей. Например, в самолёте до 80–90% деталей (от общей массы) штампованные, а в автомобиле до 85%. Современная технология кузнечно-штамповочного производства включает в себя ковку, горячую и холодную объемные штамповки, горячую и холодную листовые штамповки, разделку и разрезку исходного металла. Ковка – один из способов ОМД, характеризующийся тем, что течение материала в стороны, не ограничено инструментом, который называется штампом. Штамповка – способ ОМД, в котором течение металла ограничено поверхностями полостей и выступов штампа. Его верхняя и нижняя часть, по форме изготовляемой детали, образуют замкнутую полость-ручей. Машины КШП наиболее производительны, чем металлорежущие станки, к примеру, производительность холодновысадочных автоматов в 5-6 раз выше, чем у токарных автоматов, при этом отходы металла в 3 раза сокращаются. Заменив механическую обработку на штамповкой, можно, при переработке каждого миллиона тонн проката, экономить до 250 тыс.т. металла. Ковка и штамповка имеют большое значение в машиностроении. Известно, что около 20% всего металла, получаемого в России, подвергается обработке ковкой, около 30% выплавленной стали проходит обработку в кузнечноштамповочных цехах. 4 Особенно широкое распространение получила свободная ковка и штамповка в таких отраслях машиностроения, как производство тракторов, автомобилей, сельскохозяйственных машин, в судостроении и тепловозостроении. Например, в вагоностроении поковки составляют до 70% от числа всех металлических деталей, из которых изготавливается вагон. Ковкой изготовляют не только детали машин, но и многие инструменты. Штамповка более производительная и экономична, чем свободная ковка. При помощи штамповки за один – два удара молота можно получить готовую поковку, например, болт, в то время как свободной ковкой на эту деталь потребуется не менее 10–15 ударов. Штампованные поковки имеют высокую точность формы и размеров, например, конические шестерни можно штамповать с зубьями, а для таких изделий, как медицинский инструмент, после штамповки не требуется никакой механической обработки, кроме заточки [4-6]. Существует также штамповка в закрытых штампах. Этот способ называют часто безоблойной штамповкой, т.е. штамповкой без образования облоя (отходов). К способу штамповки в закрытых штампах относится выдавливание, широко применяемое для таких деталей, как клапаны двигателей внутреннего сгорания. Технологический процесс должен быть технически правильным, обеспечивающим получение детали высокого качества; производительным, требующим наименьшей затраты времени и физических сил, экономичным, обеспечивающим наименьшие затраты материалов, энергии и топлива; безопасным. Преимущество объемной штамповки [6]: 1. Производительность в 5–10 раз больше по сравнению с ковкой; 2. Минимальный расход металла в стружку, из-за большой однородности и точности поковок; 3. Получение поковок сложной формы без напусков; 4. Высокое качество поверхности; На одном штампе можно изготовить от 10 до 25 тысяч поковок, в зависимости от сложности материала и массы заготовки, а также способа штамповки. 5 Недостатки объемной штамповки: 1. Необходимость в сложном и дорогом инструменте – штамп; 2. Ограниченная масса поковки, т.к. усилия на ее деформацию при штамповке гораздо выше, чем при ковке. 1.3 Горячая объемная штамповка Горячая штамповка – предполагает деформирование металлической заготовки в нагретом состоянии, используется для того, чтобы изменить не только конфигурацию этой заготовки, но и ее размеры (Рис. 1). Чаще всего такая технологическая операция применяется для того, чтобы изменить геометрические параметры не в одной плоскости, а в нескольких измерениях. Рисунок 1. – Общий вид процесса горячей объемной штамповки. Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп [5]. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость, конфигурация которой полностью соответствует форме готового изделия. 6 1.4 Штамповочный инструмент. Полость штампа, которая заполняется металлом, называется ручьем. Штамповка может осуществляться в открытых и в закрытых штампах (Рис. 2). Рисунок 2. – Схемы штамповки в открытых (а) и закрытых (б) штампах: 1 – облойная канавка. В штампах, открытого типа, между подвижной и неподвижной частью штампа есть зазор – заусеночная (или облойная) канавка (рис. 1.2, а), в этот зазор вытекает объем избыточного металла при штамповке. Образующийся заусенец (облой) затем обрезается на специальных обрезных штампах [6]. Заусеночная канавка имеет следующее назначение: в нее вытекает лишний объем металла; образующийся заусенец предохраняет штамп от жесткого удара, при соударении верхней и нижней половин штампа, это способствует увеличению срока службы штампа; быстрая скорость остывания заусенца создает в конце штамповки большое сопротивление течению металла, что способствует лучшему заполнению ручья штампа. Особенности при штамповки в открытых штампах: объем металла заготовки, который находится в ручье, не постоянен, часть металла вытекает в заусенец, из-за чего к точности заготовки по объему высоких требований не предъявляется; на месте обрезки заусенца у поковки волокна металла оказываются перерезанными; 7 для более легкого извлечения готовой поковки из штампа, делаются специальные штамповочные уклоны в ручьях (3–10о). В закрытых штампах деформирование металла протекает в закрытой полости (рис. 1.2, б). Особенности штамповки в штампах закрытого типа: операция происходит без образования заусенца, благодаря чему расход металла меньше, но при этом необходима повышенная точность объема заготовки. макроструктура поковок весьма благоприятна, т. к. волокна обтекают контур и нигде не перерезаются после штамповки; для извлечения поковки из штампа, при штамповке без облоя, необходимы специальные выталкивающие устройства. В зависимости от сложности конфигурации поковки, для ее изготовления применяют либо одноручьевую штамповку, которая выполняется в штампе с одним ручьем, либо многоручьевую штамповку, выполняемую последовательно в штампе, имеющем несколько ручьев. Обработку заготовок в одном ручье штампа называют переходом. Чем сложнее поковка по форме, тем большее число переходов требуется для ее получения. Ручьи в штампах различают – заготовительные и штамповочные. Заготовительные ручьи предназначены для перераспределения металла заготовки с целью приближения ее формы к форме поковки. В ручьях заготовительных происходят такие операции как: осадка, протяжка, формовка, подкатка, пережим и т.д. Штамповочным называют ручей, служащий для получения окончательно оформленных поковок. Различают два вида штамповочных ручьев: черновой (предварительный) и чистовой (окончательный). Черновой ручей применяется для увеличения стойкости чистового ручья. Чистовой ручей является точной копией поковки, но с размерами, большими на величину усадки металла при охлаждении (около 1,5%). 8 У чистового ручья по периметру располагается облойная канавка. У чернового ручья облойной канавки нет. Так как штамповка в окончательном ручье требует наибольшего усилия, чем в остальных ручьях, то располагают его обычно в центре штампа с целью предохранения от поломки самого штампа и оборудования, на котором он установлен. В качестве заготовок для штамповки используются заготовки, подготовленные ковкой, сортовой и периодический прокат. В качестве оборудование для осуществления ГОШ применяют: штамповочные молоты; кривошипные, гидравлические прессы; горизонтально – ковочные машины и т.д. 1.5 Оборудование для горячей объемной штамповки. Оборудованием, которое применяется для осуществления процесса горячей объемной штамповки, является: молоты; горячештамповочные кривошипные, гидравлические прессы, горизонтально-ковочные машины, и машины для специализированных процессов штамповки. Технологические процессы штамповки на этих машинах имеют свои особенности, обусловленные устройством и принципом их действия [7]. К основному виду штамповочных молотов относятся – паровоздушные штамповочные молоты. У этих штамповочных молотов стойки станины устанавливают непосредственно на шаботе. Эти молоты имеют усиленные регулируемые направляющие для движения бабы. Масса шабота у штамповочных молотов в 20-30 раз больше массы падающих частей. Данные конструктивные особенности обеспечивают необходимую точность соударения штампов, при штамповке. Паровоздушные штамповочные молоты строят с массой падающих частей 630–25000 кг. Поковки, штампуемые на молотах, имеет разнообразные формы, преимущественно, в многоручьевых открытых штампах. Поскольку ход молота нежесткий, штамп конструируют таким образом, чтобы при последнем ударе его половинки сомкнулись по плоскости соударения. На молоте обычно штам9 пуют заготовку за несколько подходов, (3-5) ударов. После каждого удара баба молота уходит вверх, и в процессе деформирования наступает перерыв. Это приводит к тому, что часть поковки, деформируемая в верхнем штампе, охлаждается менее интенсивно, чем нижняя часть поковки. Из–за этого на молотах верхняя полость штампа заполняется металлом лучше, чем нижняя. Течение металла облегчается также, благодаря тому, что после каждого удара окалина отваливается от поверхности заготовки и выдувается сжатым воздухом из штампа. У бесшаботных паровоздушных молотов шабот заменен подвижной бабой, соединенной с верхней бабой механической или гидравлической связью. При соударении верхней и нижней баб развивается значительная энергия (до 1МДж), которая позволяет штамповать на этих молотах крупные поковки, преимущественно, в одноручьевых штампах (ввиду подвижности обоих штампов многоручьевая штамповка на них затруднена) [7]. Кинематическая схема горячештамповочного кривошипного пресса приведена на рис. 3. Электродвигатель (4) передает движение клиновыми ремнями на шкив (3), сидящий на промежуточном валу (5), на другом конце которого закреплено малое зубчатое колесо (6). Это колесо находится в зацеплении с большим зубчатым колесом (7), свободно вращающимся на кривошипном валу (9). С помощью пневматической фрикционной дисковой муфты (8) зубчатое колесо (7) может быть сцеплено с кривошипным валом (9); тогда кривошипный вал придет во вращение. Посредством шатуна (10) вращение кривошипного вала преобразуется в возвратно-поступательное движение ползуна (1). 10 Рисунок 3. – Кинематическая схема горячештамповочного кривошипного пресса. Для остановки вращения кривошипного вала, после выключения муфты, служит тормоз (2). Стол пресса (11), установленный на наклонной поверхности, может перемещаться клином (12) , благодаря чему можно, в незначительных пределах, регулировать высоту штампового пространства. В столе и ползуне, для облегчения удаления поковки из штампа, прессы имеют выталкиватели. Они срабатывают при ходе ползуна вверх. Данные прессы имеют постоянный ход, равный удвоенному радиусу кривошипа. Поэтому в каждом ручье штампуют за один ход пресса, и производительность штамповки на прессах выше, чем на молотах. Наличие постоянного хода способствует большей точности поковок по высоте, а высокая жесткость конструкции пресса, отсутствие ударов и сотрясений делают возможным применение направляющих колонок у штампов, что практически исключает сдвиг. Штамповочные уклоны у поковок меньше, т. к. на прессах предусмотрены выталкиватели. При штамповке на кривошипных прессах имеются большие возможности для механизации и автоматизации процесса, чем при штамповке на молотах. 11 Несмотря на перечисленные преимущества, штамповка на кривошипных прессах имеет и недостатки. Ввиду жесткого хода ползуна на прессах при многоручьевой штамповке нельзя применять такие ручьи, как протяжной, подкатной и отрезной. Заготовку перед штамповкой на прессе необходимо полностью очистить от окалины, т. к. деформация происходит за один ход пресса; при наличии окалины она заштамповывается в поверхность поковки. Стоимость кривошипного горячештамповочного пресса в 3-4 раза выше стоимости равного по мощности молота. На кривошипных прессах возможна штамповка всех видов поковок, штампуемых на молотах. Однако при штамповке поковок с удлиненной осью и большой разностью площадей поперечных сечений по длине требуется применение предварительно профилированных заготовок [7]. Течение металла при штамповке на прессах отличается от течения в молотовом штампе, это необходимо иметь в виду при проектировании технологического процесса. Так как скорость деформирования на прессах ниже, время контакта металла с инструментом больше, чем на молотах. Это приводит к переохлаждению поверхности заготовки и худшему заполнению полости штампа. В то же время, если при штамповке на молоте облой между ударами остывает и препятствует течению металла в стороны, то на прессе при деформировании за один ход в облой поступает наиболее нагретый металл. В результате, течение его, в горизонтальном направлении, происходит легче, чем в вертикальном. Поэтому для хорошего заполнения прессового штампа плоскость разъема выбирают вблизи торца поковки таким образом, чтобы полость в одной из частей штампа получалась значительно глубже другой. При худшем заполнении полостей, при штамповке сложных поковок на прессах, применяют большее число ручьев, чем в молотовых штампах. Штампы на прессах не должны смыкаться на величину, равную толщине облоя, поэтому полость для него делается открытой в отличие от молотовых штампов. 12 Важное значение имеет определение деформирующей силы, которая требуется для штамповки на кривошипном горячештамповочном прессе, так как при недостаточном усилии пресса может произойти его поломка. Существуют аналитические, экспериментально проверенные формулы для определения деформирующей силы при штамповке с достаточной степенью точности. Благодаря наличию выталкивателей на прессах, удобно штамповать в закрытых штампах выдавливанием и прошивкой. Кривошипные горячештамповочные прессы строят усилием 6,3-100 МН; такие прессы успешно заменяют штамповочные молоты с массой падающих частей 0,63-10 т. Кинематическая схема горизонтально – ковочной машины представлена на рис. 4. Главный ползун (7), несущий пуансон, приводится в движение от кривошипного вала (6) с помощью шатуна (5). Подвижная щека (1) приводится от бокового ползуна (3) системой рычагов (2); боковой ползун, в свою очередь, – кулачками (4), рассположенными на конце кривошипного вала машины. Горизонтально-ковочные машины создают усилие на главном ползуне до 31,5 МН. Рисунок 4. – Кинематическая схема горизонтально – ковочной машины. Горизонтально-ковочные машины имеют штампы, состоящие из трех частей (Рис. 5): неподвижной матрицы (3), подвижной матрицы (5) и пуансона (1), которые размыкаются в двух взаимно перпендикулярных плоскостях. Пруток (4), с нагретым участком на его конце, закладывают в неподвижную матрицу (3). Положение конца прутка определяется упором (2). При включении ма13 шины подвижная матрица (5) прижимает пруток к неподвижной матрице, упор (2) автоматически отходит в сторону, и только после этого пуансон (1) соприкасается с выступающей частью прутка, деформируя ее. Металл при этом заполняет формующую полость в матрицах, которая расположена впереди зажимной части. Формующая полость может находиться не только в матрице, но и совместно в матрице и пуансоне, а также только в одном пуансоне [7]. Рисунок 5. – Схемы основных операций при штамповке на горизонтально – ковочной машине: а – высадка; б – высадка – набор металла; в – прошивка; г – пробивка. После окончания деформации пуансон движется в обратном направлении, выходя из полости матрицы; матрицы разжимаются, и деформированную заготовку вынимают или она выпадает из них. Штамповку на горизонтально – ковочной машине можно выполнять за несколько переходов в отдельных ручьях, оси которых расположены одна над другой. Каждый переход осуществляется за один рабочий ход машины. Основные операции при штамповке на горизонтально – ковочных машинах – высадка (Рис. 5,а,б), прошивка (Рис. 5,в) и пробивка (Рис. 5,г). Вне зависимости от конфигурации полости пуансона или матрицы за один переход можно высадить выступающий из зажимной части матрицы конец прутка только в том случае, если длина его не превышает трех диаметров. 14 При большей длине возможен изгиб заготовки, поэтому необходимо предварительно произвести так называемый набор металла, т.е. постепенно в специальных наборных ручьях увеличить поперечное сечение заготовки, уменьшая длину высаживаемой части. Набор металла (Рис. 5,б) предпочтительнее осуществлять в полости пуансона (7), которой придают коническую форму. При этом меньший диаметр конуса приблизительно равен диаметру исходного прутка 𝑑; максимальный диаметр 𝐷 не должен превышать 1,5𝑑, а длина свободного участка «a» не должна превышать двух диаметров исходного прутка. В качестве исходного материала для штамповки на горизонтально – ковочных машинах обычно служит прокат круглого сечения. Чаще всего штампуют от прутка, из которого получают несколько поковок. Диаметр исходного прутка зависит от конфигурации поковки. Так как операцию протяжки на горизонтально – ковочной машине не производят, площадь поперечного сечения прутка должна быть не больше минимальной площади поперечного сечения поковки. Точность поковок и производительность штамповки не ниже, чем в случае использования кривошипных горячее – штамповочных прессов. Несмотря на указанные преимущества, горизонтально – ковочные машины менее универсальны (по сравнению с молотами и прессами), имеют более высокую стоимость [7]. Гидравлические штамповочные прессы по своему устройству принципиально не отличаются от ковочных. Усилие современных гидравлических штамповочных прессов достигает 750 МН. На гидравлических прессах штампуют поковки типа дисков, коленчатых валов, различного рода рычагов, кронштейнов, сферических днищ, цилиндрических стаканов. Особое значение имеет штамповка на гидравлических прессах крупногабаритных панелей и рам из легких сплавов в самолетостроении. Исходными заготовками являются прокат (в том числе листовой) и полуфабрикат ковки. Перед закладкой в штамп нагретая заготовка должна быть очищена от окалины. 15 Штампуют в открытых и закрытых штампах (с одной и двумя плоскостями разъема), как правило, в одном ручье. На гидравлических прессах осуществляют изотермическую штамповку [7]. При этом способе горячее деформирование происходит в изотермических условиях, когда штампы и окружающее их ограниченное пространство нагревают до температуры деформации сплава. Чтобы обеспечить полное протекание разупрочняющих процессов во время деформации, штампуют при низких скоростях деформирования. Температура нагрева рабочей зоны установки и штампов, изготовляемых из жаропрочного сплава, может достигать 900 С ̊ . Для нагрева используют индукторы, встроенные в установку. Изотермическая штамповка значительно повышает пластичность деформируемого сплава и снижает силу деформирования. 1.6 Проектирование поковок при горячей объемной штамповке. Чертеж поковки составляют по чертежу детали. При получении поковки в открытом штампе прежде всего необходимо правильно выбрать поверхность разъема, т.е. поверхность, по которой соприкасаются между собой верхняя и нижняя половины штампа. Обычно эта поверхность является плоскостью или сочетанием плоскостей. Плоскость разъема должна быть выбрана такой, чтобы поковка свободно вынималась из штампа. В целях облегчения заполнения металлом полости штампа желательно выбрать плоскость разъема таким образом, чтобы полости штампов имели наименьшую глубину. При штамповке возможен сдвиг одной половины штампа относительно другой. Чтобы такой сдвиг можно было легко контролировать, плоскость разъема должна пересекать вертикальную поверхность поковки (Рис. 6). Желательно плоскость разъема располагать так, чтобы естественные уклоны облегчили извлечение поковки из штампа (Рис. 6,б). Припуски на механическую обработчику назначают главным образом на сопрягаемые поверхности детали. Величина припуска зависит от габаритных размеров и массы поковки, от вида оборудования штамповки, требований к 16 точности и шероховатости детали; припуск выбирают по ГОСТу 7505–89 (Рис. 7). Допуски на штамповку назначают также по ГОСТу 7505–89; допуски учитывают возможные отклонения от номинальных размеров вследствие недоштамповки по высоте, сдвига штампов, их износа и т.п. Рисунок 6. – Выбор плоскости разъема штампа: а – неправильно; б – правильно. Рисунок 7. – Зависимость величины припуска 𝛥 от габаритных размеров и массы штампованной на прессе стальной поковки. Для облегчения заполнения полости штампа и извлечения из нее поковки боковые поверхности последней должны иметь штамповочные уклоны. Штамповочные уклоны назначают сверх припуска; они повышают отход металла при механической обработке и утяжеляют поковку. Уклон зависит от глубины и сложности полости, применяемого для штамповки оборудования и колеблется 17 для стальных поковок в пределах 3–10°. Для наружных поверхностей поковки (вследствие температурной усадки) штамповочные уклоны 𝛼 принимают меньшими, чем для внутренних 𝛽 (Рис. 8). Рисунок 8. – Примеры составления чертежа поковки: а – деталь; б – поковка при штамповке в открытом штампе; в – то же, в закрытом штампе с одной плоскостью разъема; г – то же, в закрытом штампе с двумя плоскостями разъема. При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой – пленкой, удаляемой впоследствии в специальных штампах. Штамповкой не всегда можно получить полностью требуемую конфигурацию поковки, поэтому на отдельных участках поковок могут быть сделаны напуски, упрощающие форму. В частности, при диаметрах отверстия, меньших 30 мм, наметки в поковках не делают. Изменив все размеры спроектированной поковки на величину усадки, получают чертеж горячей поковки, по которому изготовляют полость штампа. При штамповке в открытых штампах вдоль внешнего контура полости выполняют специальную облойную канавку штампа. Для обеспечения хорошего заполнения металлом полости штампа и повышения его стойкости особенно большое значение имеет толщина облоя, которую, как и другие размеры облойной канавки, подсчитывают по формулам в зависимости от конфигурации поковки. Чертеж поковки, при штамповке в закрытых штампах с одной плоскостью разъема - составляют так же, как при штамповке в открытых, но плоскость разъема выбирают по торцевой, наибольшей поверхности детали. Составление чертежа поковки при штамповке в закрытых штампах с двумя взаимно перпендикулярными плоскостями разъема имеет свои специфические особенности. Прежде всего, наличие двух плоскостей разъема не требует 18 на поковках напусков там, где они необходимы в штампах с одной плоскостью разъема. Штамповочные уклоны назначают значительно меньшего размера или их можно совсем не предусматривать. Технологические требования к деталям, получаемым из штампованных поковок, определяются, прежде всего, тем, что их обычно обрабатывают только по сопрягаемым поверхностям, а большинство поверхностей впоследствии не обрабатываются. Поэтому при проектировании самой детали конструктор должен учитывать особенности процесса штамповки. Прежде всего, необходимо представить, как будет происходить разъем штампа. Например, деталь, показанную на рис. 9, нельзя штамповать без очень больших напусков, т. к. невозможно выбрать разъем штампа, допускающий извлечение поковки. В таком случае желательно изменить конструкцию детали. Заранее установить плоскость разъема необходимо еще и потому, что от этого зависят другие элементы конструкции детали (углы наклона стенок, радиусы скруглений и др.). При проектировании детали следует стремиться к возможно меньшей разности в площадях поперечных сечений на различных участках длины детали, избегать тонких стенок, высоких ребер, длинных отростков и тонких приливов, примыкающих к плоскости разъема. Рисунок 9. – Пример неправильной конструкции поковки. 19 Необходимо проверять в каждом отдельном случае целесообразность изготовления деталей из двух или нескольких частей с последующей сваркой и наоборот, целесообразность объединения в одной поковке смежных деталей. 1.7. Нагрев изделий перед штамповкой. Для увеличения пластичности металла, перед обработкой металла давлением применяется - нагрев. Он позволяет снизить усилия обработки в 10 раз по сравнению с холодной штамповкой заготовки, а также способствует избежать появления трещин и сократить время операции. При нагреве важно и необходимо соблюдать режим нагрева, от него зависит - качество получаемого изделия: его механические свойства, структура и внешний вид. При слишком быстром нагреве - теплота не успевает распространиться от поверхности внутрь металла. Из-за этого, в металле возникает большая разность температур между наружным и внутренним слоев. В связи с этим, между наружными и внутренними слоями создаются температурные напряжения. Они прямо пропорциональны разнице температур между различными слоями нагреваемого металла. При большой разности температур эти напряжения возрастают и в металле появляются трещины. Поэтому металл необходимо нагревать равномерно, с определенной скоростью. Особенно это относится к интервалу температур до 750–800° С. После достижения температуры порядка 800°С, сталь приобретает достаточные пластические свойства и ее можно обрабатывать, не опасаясь образования трещин. Скорость нагрева задается обычно технологами в минутах на 1 см толщины заготовки или слитка. Для обычных сталей она лежит в пределах 5–9 м/с. С большей скоростью можно нагревать сталь толщиной до 50–80 мм и заготовки из малоуглеродистой стали, так как в них, больших напряжений не возникает. Для качественного нагрева стальной заготовки имеет значение и температура нагрева. При нагреве выше определенной температуры, зерна стали начи- 20 нают быстро расти, это понижает ее качество. При сильном перегреве сталь становится крупнозернистой и значительно обезуглероживается. При обработке такая крупнозернистая обезуглероженная сталь дает трещины, а при сильном пережоге может разваливается на куски. Вот почему каждый сорт стали следует нагревать с определенной скоростью и до определенной температуры. В продуктах горения содержится свободный кислород, водяные пары и углекислота, которые при высокой температуре, соединяясь с железом, окисляют его и на поверхности нагреваемого металла появляется слой окисленного железа – окалина, которая при дальнейшей обработке заготовки отпадает, что ведет к потере металла – угару. Толщина слоя окалины зависит от продолжительности пребывания металла в зонах печи с высокими температурами. Окисление начинается при температуре 600–700°С, однако значительных величин достигает при более высоких температурах порядка 900–1000°С. Поэтому чем дольше металл находится при температурах выше 900–1000°С, тем больше будет его угар, а следовательно и потеря. Помимо потери металла, окалина ухудшает вид наружной поверхности изделий – после удаления окалины поверхность получается не гладкой, а шероховатой. Для уменьшения потерь металла с угаром и получения изделий с гладкой, неокисленной поверхностью применяют специальные печи, в которых создается нейтральная атмосфера, или печи безокислительного нагрева. В качестве нагревательных устройств используют печи: пламенные (камерные и методические), электрические (с нагревательными элементами и индукционные) и комбинированные. Пламенные печи работают на природном газе или мазуте. Универсальность пламенного нагрева, по сравнению с электрическим, заключается в меньшей себестоимости и требует в 2–3 раза меньше капитальных затрат. По 21 характеру распределения температуры в рабочем пространстве печи делятся на камерные и методические. В камерных печах температура одинакова во всех точках рабочего пространства. Загрузка и выгрузка производится через окно, закрываемое заслонкой. Камерные печи по размеру рабочего пространства делятся на малые, средние, большие. По числу камер они могут быть одно– или двухкамерными. Электронагрев, по сравнению с пламенным, характеризуется более высокой себестоимостью и требует больших капитальных вложений, но позволяет повысить производительность труда, провести полную автоматизацию, обеспечить стабильность процесса нагрева, улучшить условия труда и сократить угар металла. Основные виды оборудования для электронагрева: электропечи сопротивления, индукционные нагреватели, установки электроконтактного нагрева и ванны с расплавами солей, стекла, электролитов. Для нагрева под ковку и штамповку используют камерные, карусельные, толкательные, конвейерные и рольганговые печи сопротивления. При индукционном нагреве толкатель продвигает заготовки через спираль из медной трубки (индуктор), по которой для охлаждения циркулирует вода и пропускается переменный электрический ток. Заготовки нагреваются за счет индуцированных в них токов. Индукционные нагревательные устройства позволяют концентрировать большие мощности, достигать высокой температуры нагрева и производительности, легко поддаются ремонту, позволяют осуществлять поверхностный нагрев, однако в них трудно добиться равномерности и точности нагрева; обычно они имеют низкий КПД и коэффициент мощности (для повышения последнего применяют конденсаторы); индукционные установки с источниками питания дороже и сложнее печей сопротивления. 22 1.8 Термическая обработка изделий после обработки металлов давлением. Термическая обработка представляет собой совокупность операций нагрева (рис. 10), а именно выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, применяют для получения требуемых механических свойств поковок и облегчения их обработки резанием. Рисунок 10. – Графики различных видов термообработки: 1a – отжиг; 2, 2а – закалка; 3 – отпуск; 4 – нормализация. Различают следующие виды термической обработки: Отжиг первого (I) рода – возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения. Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение. Отжиг первого рода подразделяются: диффузионный; рекристаллизационный; отжиг для снятия напряжений после ковки, сварки, литья. Отжиг второго (II) рода – отжиг металлов и сплавов, которые испытывают фазовые превращения в твердом состоянии при нагреве и охлаждении. Данный вид отжига применяется для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии. 23 Его проводят с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием. Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 10, позиции 1 и 1а). Температура полного отжига стали 40Х составляет 840–860°С. После отжига сталь будет иметь низкую твердость ≤ 22 HRC и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняются другие неблагоприятные структуры стали. Структура после полного отжига: перлит и феррит. Закалка – применяется для сплавов, которые испытывают фазовые превращения в твердом состоянии при нагреве и охлаждении, для повышения твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит). Закалка характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (Рис. 10, позиции 2 и 2а). Отпуск – проводится для снятия внутренних напряжений, снижения твердости, а так же для увеличения пластичности и вязкости закаленных сталей. Характеризуется нагревом до температуры ниже критической А1 (Рис. 10, позиция 3). Скорость охлаждения роли не играет. Происходят превращения, которые уменьшают степень неравновесности структуры закаленной стали. Еще термическую обработку подразделяют на предварительную и окончательную. Предварительную термообработку – применяют для подготовки структуры и свойств материала к последующим технологическим операциям (для обработки давлением, улучшения обрабатываемости резанием). Окончательную – для формирования свойств готового изделия. 24 1.9. Патентный обзор по теме «Разработка технологических режимов горячей объемной штамповки стальных крупногабаритных цилиндрических изделий» Результат патентного исследования приведен в таблице 1. В патентном исследовании были рассмотрены устройства и способы изготовления изделий способом горячей объемной штамповки. Таблица 1 – Патентное исследование № п.п Название, номер патента Авторы 1 Способ исследования течения металла при горячей объемной штамповке изделий (РФ № 201211308 9) Астащенко В.И., Ищенко В.И., Швеёв А.И., Швеёва Т.В., Мартюгин В.С., Махонин В.В. 2 Способ изготовления поковок горячей штамповкой на прессах (РФ № 2429934) Белоусов И.Я., Сергеев А.Г. Шухат О.М., Финогеев О.А., Локотош Л.В. 3 Способ горячей штамповки на гидропрессах (РФ № 2167017) Шпорт В.И., Муравьев В.И., Иванов Ю.Л., Марьин Б.Н., Кузьмин В.Ф., Марьин С.Б Краткое описание Способ исследования течения металла при горячей объемной штамповке изделий посредством выполнения по оси исходной заготовки полости, помещения в полость прутка из материала, отличающегося по химическому составу от материала исходной заготовки, штамповки исходной заготовки до получения поковок изделий, разрезки поковок по критическим сечениям, подготовки макрошлифов по сечениям, травления макрошлифов специальными реактивами и анализа по результатам травления распределения материалов прутка в поковках изделий, отличающийся тем, что пруток окружен соосными с ним одной или несколькими трубами. Изобретение относится к обработке металлов давлением, в частности к изготовлению поковок горячей штамповкой на прессах. Штамповку осуществляют в штамповом блоке, который состоит из верхнего и нижнего штампов и снабжен термоизоляцией. Изобретение относится к обработке металлов давлением, в частности к способам горячей штамповки на гидропрессах. Техническим результатом изобретения является обеспечение условий пластической деформации материала заготовки и уменьшение остаточных напряжений в штампуемой детали. Заготовку устанавливают между матрицей и пуансоном гидравлического пресса, нагревают и производят формообразование. После смыкания матрицы и пуансона в процессе охлаждения заготовки давление на нее повышают. 25 4 Штамп для горячей штамповки паковок типа крестовин из шаровой заготовки (РФ № 90723) 5 Закрытый штамп для горячей объемной штамповки с щелевыми компенсаторами (РФ №2281181 Конструкционная сталь и из6 делия выполненные из нее (РФ №2184172) Перетятько В.Н., Фёдоров А.А. Парамонов А.И. Каблов Е.Н., Уткина А.Н., Шалькевич А.Б., Буцкий Е.В., Беляков Л.Н., Тарасенко Л.В., Титов В.И., Усанкова Л.А., Жегина И.П., Борисов М.В., Зуев В.В., Банас И.П., Верещагина А.А. Бабаков Г.А., Лещинская О.И. Полезная модель относится к кузнечноштамповочному производству, предназначена для горячей объемной штамповки крестовин, карданных валов автомобилей из шаровой заготовки в разъемных штампах, где штамповка происходит двухсторонним методом. Шаровая заготовка, нагретая в печи, помещается в приемник штампа и большая сжимающая сила прикладывается одновременно к обоим торцам заготовки, для того чтобы экструдировать металл в боковые части штампа. После штамповки матрицы штампа размыкаются вдоль оси пуансонов, и готовая поковка извлекается из пресса. Изобретение относится к горячей обработке металлов давлением, в частности к технологической оснастке, устанавливаемой в кузнечноштамповочных цехах на кривошипные горячештамповочные прессы и паровоздушные молоты. Закрытый штамп содержит верхнюю и нижнюю половины и нижний выталкиватель. Нижняя половина имеет равномерно расположенные вокруг фигуры штампа компенсаторы в виде вертикальных щелей, на концах которых расположены отверстия. Выталкиватель может быть выполнен в виде толкающего керна Изобретение относится к металлургии, а именно к созданию конструкционных высокопрочных коррозионностойких сталей. Предложена конструкционная сталь, содержащая компоненты в следующем соотношении, масс.%: углерод 1,4-1,55; кремний 1,25-2,0; марганец 0,1-0,35; хром 14-16; ванадий 3,0-4,5; молибден 1,5-2,0; церий 0,00150,005; кальций 0,0015-0,005; ниобий 0,1-0,15; бор 0,002-0,005 и железо - остальное. Из заявленной стали изготавливают различные изделия, в частности детали редукторов и гидроприводов топливной аппаратуры, работающей в среде обводненного авиационного топлива и в условиях влажной атмосферы. Техническим результатом изобретения является повышение коррозионной стойкости и контактной прочности без химикотермической обработки. 26 7 8 9 Изобретение относится к области металлургии, в частности к термической обработке конструкциСпособ термичеонных сталей. Способ включает закалку конструкционной стали на мартенсит с последуюской обработки щим воздействием на нее пульсирующего дозвуконструкционкового воздушного потока с определенными чаИванов Д.А., стотой и звуковым давлением при комнатной ных сталей на температуре. Техническим результатом изобретеЗасухин О.Н. высокопрочное ния является сокращение продолжительности технологического процесса упрочняющей термисостояние. ческой обработки конструкционных сталей при (РФ №2506320) сохранении высоких значений показателей твердости и прочности и обеспечении достаточной надежности. Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении для изготовления заготовок двусторонней ступенчатой формы. Штамп состоит из пуансона и матрицы. Пуансон выполнен в виде сердечника и обоймы, состоящей из одной или нескольких частей, связанных телескопичеСовмещенный Красильников В.К., ски. В полости обоймы по наружной поверхности сердечника насажен пакет вкладышей. Верхний штамм для горяКонаков С.И., вкладыш на своем нижнем торце имеет диаметчей штамповки Поломошнов П.П., рально расположенные выступы, последующий вкладыш на своем верхнем торце - пазы под вы(РФ №94030829) Рохлин Б.М. ступы, перпендикулярно им расположенные, и последний вкладыш - внутреннюю полость с центрирующей фаской. Верхний вкладыш имеет рукоятку для его поворота относительно последующего вкладыша, а обойма - кольцевой паз под рукоятку. Использование данного штампа позволит получить значительный экономический эффект. Полезная модель относится к машиностроению, в частности редукторостроению, а именно к изготовлению шевронных вал – шестерен и может быть использована во всех цилиндрических редукторах общего и специального назначения, технический результат предлагаемой полезной модели: снижение на 25% энергозатрат на изгоДвухступенчатовление шевронной вал – шестерни , экономия тый зубчатый более чем вдвое, дорогостоящих легированных Ночевкин Е.А. сталей, например (Ст. 40ХН), обеспечение равредуктор номерного нагружения зубьев полушевронов (РФ №39664) шевронной вал - шестерни, увеличение не менее чем на 15%, срока службы данной вал – шестерни и простота изготовления ее отдельными деталями, который достигается за счет того, что двухступенчатый зубчатый редуктор состоит из ведущего и ведомого валов, зубчатых колес (на чертеже не показаны) и шевронной вал - 27 10 Способ горячей Темянко Л.С., штамповки из- Мишин А.Ф., делий. Губин Ю.И., (РФ №96101031) Зацепин В.Ю. шестерни, являющейся сборочной единицей, и в свою очередь состоящей из вала 1, шестерни 2 на шпонке, шестерни 3 на штифтах и собственно штифтов 4, которые служат для передачи крутящего момента от шестерни 3 к валу 1, количество и диаметр штифтов зависят от величины передаваемого крутящего момента и определяются расчетным путем. Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано для горячей штамповки изделий с отверстием из цилиндрических заготовок, например, типа втулок с односторонним утолщением. Способ включает предварительное формообразование. Изделия 4 из цилиндрической заготовки 1 диаметром d1 в матрице 2 пуансоном 3, при этом на нижнем торце изделия 4 получают выступ 6 диаметром d2. Далее с помощью пуансона 7 осуществляют формообразование глухого отверстия диаметром d3 до получения днища 9, которое формируют в цилиндрическом выступе 6, после чего днище удаляют путем удаления отрывом выступа 6. Продолжение таблицы 1. 28 Вывод В ходе аналитического обзора было рассмотрено кузнечно-штамповочное производство, режимы обработки, используемое оборудование, нагрев и виды термической обработки после операции ОМД. Крупногабаритные цилиндрические изделия изготовляют из углеродистых и конструкторских сталей марок: Ст.5, Ст612Х, 12ХН3А, 1ХХГТ, 45,40Х и д.р. Было установлено, что наиболее эффективным и экономически целесообразным методом является горячая объемная штамповка. Штамповка будет проходить в открытом штампе (с облоем), на кривошипном прессе, поскольку предполагается последующая обработка резанием. При нагреве заготовки перед штамповкой требуется соблюдать такие важные параметры как режим нагрева и температуру нагрева. 29 2. Разработка конструкции вала-шестерни 2.1 Описание изделия За исходную крупногабаритную цилиндрическую деталь примем вал – шестерню (Рис. 11). Рисунок 11. – Главный вид детали «вал-шестерня». Материалом для изготовления изделия – сталь конструкционная легированная 40Х. Сталь 40Х применяется для изготовления таких деталей как: валы, вал-шестерни, кольца, шпиндели, рейки, губчатые венцы, болты, полуоси, втулки и т.д. Химический состав стали представлен в таблице 2 [3]. C Si Mn Ni S P Cr Cu 0.36-0.44 0.17-0.37 0.5-0.8 до 0.3 до 0.035 до 0.035 0.8-1.1 до 0.3 Таблица 2. Химический состав стали 40Х. Сталь обладает следующими свойствами: 1. Удельный вес: 7820 кг/м3; 2. твердость: HB 10–1 = 217МПа; 3. твердость материала в отожженном состоянии: 150HB; 30 4. температура в критических точек: Ac1 = 743℃, Ac3 (Acm) = 815℃, A𝑟3 (Arcm) = 730℃, Ar1 =693℃; 5. флокеночувствительность: чувствительна; 6. свариваемость: трудносвариваема; 7. обрабатываемость резанием: в горячекатаном состоянии при HB 163–168 и σв=610МПа, Кυтв.спл=1,2 и Кυб.ст = 0,95; 8. температура ковки: начала 1250°С, конца 800°С. Сечения до 350 мм охлаждаются на воздухе; 9. склонность к отпускной хрупкости: склонна. 2.2 Определение конструктивных параметров поковки В соответствии с требованиями ГОСТ 7505–89 конструирование поковки производиться на базе чертежа готовой детали. Для конструирования поковки требуется определить [1]: 1. класса точности поковки; 2. группу стали; 3. степень сложности поковки; 4. конфигурацию поверхности разъема штампа; 5. исходный индекс; 6. припуск на механическую обработку; 7. допуск на размеры поковки; 8. кузнечный напуск. 31 2.2.1 Определение класса точности поковки. В зависимости от технологического процесса обработки металла давлением и оборудования, используемого для изготовления поковки, а так же из требований, которые предъявляются к точности ее размеров, устанавливается класс точности. Заготовка вал – шестерня будет изготовляться на кривошипном горячекатаном прессе, открытой штамповкой. По таблице 3 класс точности поковки принимаем Т4 [1]. Класс точности Основное деформирующее оборудование, технологические процессы Т1 Т2 Т3 Т4 Т5 + + Кривошипные горячештамповочные прессы: Открытая (облойная) штамповка; Закрытая штамповка Выдавливание + + + + Горизонтально-ковочные машины + + Прессы винтовые, гидравлические + + + + Горячештамповочные автоматы Штамповочные молоты + + Таблица № 3. – Выбор класса точности поковок. 32 2.2.2 Определение группы стали, степени сложности поковки и конфигурации поверхности разъема штампа. Из химического состава и массовой доли углерода стали 40Х выбираем группу стали М2, согласно таблице 4. [1]. Конструктивная характеристика Обозначение и определение конструктивных характеристик поковки М1 – сталь с массовой долей углерода до 0,35% включительно и суммарной массовой долей легирующих элементов до 2,0% включительно; М2 – сталь с массовой долей углерода свыше 0,35 до Группа стали 0,65% включительно и суммарной массовой долей легирующих элементов свыше 2,0 до 5,0% включительно; М3 – сталь с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5,0%. Примечание При назначении группы стали определяющим является среднее массовое содержание углерода легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V) С1 – 1-я степень Степень С2 – 2-я степень сложности С3 – 3-я степень - С4 – 4-я степень Конфигурация поверхности разъема штампа П – плоская; Ис – симметрично изогнутая; - Ин – несимметрично изогнутая Таблица № 4. Определение конструктивных характеристик поковки. Конфигурация поверхности штампа П – плоская. Для нахождения степени сложности паковки необходимо провести расчет. Определим объем готовой детали 𝑉д по формуле: 𝑉д = 𝑉1 + 𝑉2 . . +𝑉𝑛 33 Условно разобьем деталь на геометрические фигуры правильной формы, в нашем случае цилиндр, посчитаем объем каждого цилиндра и сложим результат. 𝑉𝑛 = 2 𝜋∙𝜕𝑛 4 ∙ 𝑙𝑛 , где 𝜕𝑛2 – диаметр цилиндра 𝑛, 𝑙𝑛 – длина цилиндра 𝑛. 𝜋 ∙ 502 𝑉1 = ∙ 30 = 58904.86 мм3 4 𝜋 ∙ 602 𝑉2 = ∙ 10 = 28274.33 мм3 4 𝜋 ∙ 802 𝑉3 = ∙ 40 = 226980.069 мм3 4 𝜋 ∙ 602 𝑉4 = ∙ 10 = 28274.33 мм3 4 𝜋 ∙ 502 𝑉5 = ∙ 39 = 76576.32 мм3 4 𝜋 ∙ 402 𝑉6 = ∙ 90 = 115610.61 мм3 4 𝑉7 = 𝜋 ∙ 302 ∙ 20 = 14137.17 мм3 4 𝑉д = 𝑉1 + 𝑉2 + 𝑉3 + 𝑉4 + 𝑉5 + 𝑉6 + 𝑉7 = 58904.86 + 28274.33 + 226980.69 + 28274.33 + 7657.32 + 115610.61 + 14137.17 = 548757.7 мм3 = 0.000548758 м3 Найдем массу детали по формуле: 𝑀д = 𝜌 ∙ 𝑉д где 𝜌 – плотность стали 40Х равная 7820 кг/м3 𝑀д = 7820 ∙ 0.000548758 = 4.3 кг. Теперь определим расчетную массу паковки: 𝑀п = 𝑀д ∙ 𝐾р где 𝐾р = 1,5 расчетный коэффициент определяемый по таблице 5 [1]. 34 Группа Характеристика детали 1 Удлиненной формы: 1.1 1.2 2 4 С прямой осью; Валы, оси, цапфы, шатуны 1,3-1,6 С изогнутой осью Рычаги, сошки рулевого управления 1,1-1,4 Шестерни, ступицы, фланцы 1,5-1,8 Фланцы, ступицы, гайки 1,3-1,7 Крестовины, вилки 1,4-1,6 Круглые Квадратные, прямоугольные, многогранные; 2.3 3 𝐾р Круглые и многогранные в плане: 2.1 2.2 Типовые представители С отростками Комбинированной конфигурации Кулаки поворотные, коленчатые (сочетание элементов 1-2 групп) валы Балки передних осей, рычаги, пере- С большим объемом необрабаты- ключения коробок передач, буксир- ваемых поверхностей 1,1-1,3 ные крюки С отверстиями, углублениями, 5 1,3-1,8 поднутрениями, не оформляемыми Полые валы, фланцы, блоки шестерен в поковке при штамповке 1,8-2,2 Таблица 5. – Значения расчетного коэффициента 𝐾р 𝑀п = 4.3 ∙ 1.5 = 6.45 кг Найдем объем паковки: 𝑉п = 𝑀п 6.45 = = 0.0008248 м3 𝜌 7820 Степень сложности паковки определяется по формуле: 𝐶= 𝑀п 𝑀с = 𝑉п 𝑉с где 𝑀с и 𝑉с – масса и объем геометрической фигуры соответственно, в которую вписывается паковка. Согласно ГОСТ 7505 – 89 при определении 𝑀с или 𝑉с будем исходить из увеличения габаритных линейных размеров детали в 1.05 раза. 𝑉с = 𝜋∙(85∗1.05)2 4 ∙ (241 ∙ 1.05) =1583115.8 мм3 = 0.0015831158 м3 𝐶= 𝑉п 0.0008248 = = 0.52 𝑉с 0.0015831158 35 Степень сложности поковок соответствует следующим численным значениям: 𝐶1 = от 0.63 𝐶2 = от 0.32 до 0.63 включительно 𝐶3 = от 0.16 до 0.32 𝐶4 = менее 0.16 Исходя из расчета степень сложности принимаем 𝐶2 2.2.3 Определение исходного индекса. Для назначения припусков и допусков на размеры поковки необходимо определить исходный индекс. Его определим по таблице 2.5 [1], где красным выделено по каким параметрам был определен исходный индекс, необходимый для дальнейшего расчета паковки. Таблица 6. Определение исходного индекса. 36 Так как расчетная масса поковки составляет 6.45 кг, группа стали М2, степень сложности поковки С2, а класс точности поковки Т4, принимаем исходный индекс равным 14. 2.2.4 Выбор припусков на механическую обработку. Припуском называется слой металла, который удаляют при дальнейшей обработке поковки на металлорежущих станках, с целью получения из нее готовой детали. Выбираем припуск для каждого диаметрального размера детали при шероховатости Rz = 10 мкм [1]. Так, например, для диаметра детали равным d1=50 припуск будет составлять 2,0 мм. Учитывая припуск на механическую обработку, диаметр будет равен: d1=50+2=52 мм. d2=60+2=62 мм; d3=80+2=82 мм; d4=60+2=62 мм; d5=50+2=52 мм; d6=40+2=42 мм; d7=30+1,8=31,8 мм. Для длины детали L=241 мм. припуск равен 2,5 мм. Длина паковки будет составлять 241+2,5=243,5 мм. 2.2.5 Дополнительный припуск. Дополнительный припуск на сторону, учитывает возможную изогнутость поковки и ее отклонения от плоскостности и прямолинейности. Он определяется по таблице 7 [1]. 37 Наибольший размер поковки, мм Класс точности Т1 Т2 Т3 Т4 Т5 До 100 включительно 0,1 0,2 0,2 0,3 0,4 Св. 100 до 160 0,2 0,2 0,3 0,4 0,5 Св. 160 до 250 0,2 0,3 0,4 0,5 0,6 Св. 250 до 400 0,3 0,4 0,5 0,6 0,8 Св. 400 до 630 0,4 0,5 0,6 0,8 1,0 Св. 630 до 1000 0,5 0,6 0,8 1,0 1,2 Св. 1000 до 1600 0,6 0,8 1,0 1,2 1,6 Св. 1600 до 2500 0,8 1,0 1,2 1,6 2,0 Таблица 7. Дополнительный припуск, мм. Наибольший размер поковки является ее длина L=243.5 мм. Класс точности мы определили раннее T4. Отсюда следует что дополнительный припуск на сторону составляет 0,5 мм. L=243.5+0.5=244 мм. 38 2.2.6 Определение допусков на размеры паковки. Допуски на размеры паковки определяем по таблице 8 [1]. Таблица №8. Допуски на линейные размеры поковок, мм. 𝑑1 = 52+1.8 −1.0 𝑑2 = 62+1.8 −1.0 𝑑3 = 82+1.8 −1.0 𝑑4 = 62+1.8 −1.0 𝑑5 = 52+1.8 −1.0 𝑑6 = 42+1.8 −1.0 𝑑7 = 31.8+1.6 −0.9 𝐿 = 244+2.4 −1.2 39 2.2.7 Выбор кузнечных напусков. Кузнечные напуски на поковке образуются: штамповочными уклонами, радиусами закруглений углов поковки и перемычками наметок отверстий, которые получают при дальнейшей обработке резанием. Все кузнечные напуски назначают сверх припуска на обработку резанием. Это повышает отход металла при механической обработке и утяжеляет поковку. Выбор штамповочных уклонов. Штамповочные уклоны служат для лучшего заполнения рабочей полости штампа металлом, а так же для извлечения из нее поковки на боковых поверхностях ручья штампа. Штамповочные уклоны назначаются сверх припусков. При ГОШ, эти уклоны, для наружных поверхностей вследствие температурной усадки металла поковки, назначаются меньше, чем для внутренних поверхностей. В соответствии с требованиями ГОСТ 7505–89, необходимая величина штамповочных уклонов приведена в таблице 9 [1]. Штамповочные уклоны Оборудование Штамповочные молоты, прессы без выталкивателей Прессы с выталкивателями, горизонтально-ковочные машины Горячештамповочные автоматы На наружной На внутренней поверхности поверхности 7 10 5 7 1 2 Таблица 9. – Штамповочные уклоны. В нашем случае объемную штамповку выполняем на прессе без выталкивателей. Из этого штамповочный уклон принимаем равный 7°. 40 Определение штамповочных радиусов. Для лучшего заполнения внутренней полости штампа деформируемым металлом и предохранения его от преждевременного износа и поломок, необходимо чтобы все пересекающиеся поверхности поковок сопрягались по радиусам. Внешние радиусы назначают в зависимости от массы поковки и глубины прилегающей рабочей полости штампа (Таблица 10) [1]. Таблица 10. – Наружные штамповочные радиусы. Масса поковки составляет 6,45 кг. Глубина полости ручья штампа ровна половине наибольшего диаметра паковки 82/2 = 41. Наружные штамповочные радиусы будут равны 3 мм. В итоге с учетом всех преобразований поковка будет иметь вид ступенчатого вала с уклонами (рис. 12). Рисунок 12. – Эскиз поковки детали «вал-шестерня». 41 2.3 Расчет исходной заготовки. Определение размеров облойной канавки. Для конструирования облойной канавки первоначально необходимо рассчитать высоту заусенца h3 в мм. ℎз = 0,018 ∙ √𝐹𝑛 , где Fn – площадь проекции поковки на плоскость разъема штампа, мм2. Fn определяется как площадь круга с диаметром, равным максимальному диаметру поковки d=200 мм. ℎз = 0,018 ∙ √𝐹𝑛 = 0,018 ∙ √ 𝜋𝑑 2 4 = 0.018 ∙ √ 𝜋822 4 = 1.3 мм. По h3 выбираем один из четырех вариантов облойной канавки (таблица 2.11) [1]. F3 – площадь поперечного сечения облойной канавки. № варианта h3, мм h1, мм R, мм b3, мм b1, мм F3, мм2 1 0,6 3 1 5 18 52 2 0,8 3 1 5 20 69 3 1 3 1 5 22 80 4 1,5 5 1 5 22 102 Таблица 11. – Размеры облойной канавки. F3 равно 80 мм2. Определение формы и размеров исходной заготовки. Исходной заготовкой для детали вал–шестерня, будет являться стальной цилиндр, имеющий высоту Hзаг и диаметр Dзаг. Для определения размеров исходной заготовки необходимо рассчитать ее объем: 𝑉заг = (𝑉отх + 𝑉пок ) = 15457 + 824800 = 840257 мм3 где Vпок – объем поковки, ранее рассчитанный по чертежу детали, мм3; Vотх – объем отходов металла в мм3, равный сумме объемов заусенца VЗ и перемычки Vпер: 𝑉отх = 𝑉з + 𝑉пер = 12365.3 + 3091.3 = 15457 мм3 42 Объем заусенца определяется по формуле: 𝑉з = 𝜋 ∙ 𝑘 ∙ 𝐹з ∙ 𝐷𝑛 , где k=0,6 – коэффициент заполнения металлом облойной канавки штампа; FЗ – площадь поперечного сечения облойной канавки мм2; Dп – максимальный диаметр поковки, мм. 𝑉з = 𝜋 ∙ 0,6 ∙ 80 ∙ 82 = 12365.3 мм3 Объем перемычки принимается равным: 1 1 4 4 𝑉пер = ∙ 𝑉з = ∙ 12365.3 = 3091.3 мм3 Из объема заготовки рассчитаем ее диаметр по формуле: 3 𝑉 3 𝐷з = 1,08 ∙ √ з = 1.08 ∙ √ 𝑀 840257 1.5 = 89.03 мм, где коэффициент M рассчитывается согласно выражению: 𝑀= 𝐻заг 𝐷заг Для того, чтобы избежать возникновения продольного изгиба, при осадке цилиндра в торец, величина коэффициента M должна быть не более 1,5–1,8. Примем среднее значение коэффициента M=1,5, рассчитываем сначала диаметр D3, а затем, при известном значении M высоту цилиндра Hзаг исходной заготовки. 𝐻заг = 𝑀 ∙ 𝐷заг = 1.5 ∙ 89.03 = 133 мм. После всех расчетов, первичная заготовка из которой будет изготовляться деталь «вал-шестерня» будет иметь вид цилиндра (рис. 13). 2.4 Расчет усилия штамповки и подбор оборудования. Для выбора оборудования, которое будет оптимально удовлетворять условиям процесса штамповки, необходимо произвести расчет усилия, возникающего в процессе объемной штамповки. Усилие, необходимое для получения заданной поковки штамповкой: 𝑃 = 𝜎𝑠 [(1.5 + 0.5 ∙ 𝑏з 𝑏з 𝐷з ) ∙ 𝐹з + (1.5 + + 0.08 ∙ ) ∙ 𝐹𝑛 ] ℎз ℎз ℎз 43 где 𝜎𝑠 – напряжение текучести металла т.к металл будем нагревать до 1100℃ то 𝜎𝑠 = 24 МПа [при 1100 °C]; 𝑏з – толщина перемычки, равна 5 мм; ℎз – толщина заусенца, равна 1,3 мм; 𝐹𝑛 – площадь проекции поковки на плоскость разъема штампа, равна 5281 мм2; Рисунок 13. – Заготовка детали вал – шестерня. 𝐹з – площадь поперечного сечения облойной канавки, равна 80 мм2. 𝑃 = 24 ∙ [(1.5 + 0.5 ∙ 5 5 82 + 0.08 ∙ ) ∙ 80 + (1.5 + ) ∙ 5281] 1.3 1.3 1.3 = 24 ∙ [273.8 + (10.4) ∙ 5281] = 24 ∙ [273.8 + 54922.4] = 24 ∙ 55196.2 = 1324709 𝐻. = 1325 𝑘𝐻. = 135 т. с. На основании величины усилия подбираем оборудование пресс кривошипный КД2132, предназначенный для производства поковок из черных и цветных металлов (рис.14). 44 Рисунок 14. – Пресс кривошипный КД2132. Наименование параметров Величина Числовое значение измерения Номинальное усилие пресса кН (тс) 1600 (160) Ход ползуна ре- – наименьший мм 25 гулируемый – наибольший Число ходов – непрерывных не- ползуна регулируемых 160 мин – одиночных, не 71 28 более Размеры стола мм 1000×670 Габаритные размеры мм 2340×2100×3700 Масса кг 14000 Таблица 12. – Технические характеристики пресса КД2132. 45 3. Технологическая часть. Составим маршрутную технологию процесса изготовления паковки для детали типа вал – шестерня, таблица 3.1. Первоначальной заготовкой будет служить прокат стальной горячекатаный круглый с диаметром 90+0.3 −1.3 , площадь поперечного сечения которого равна 63.62 см2, масса 1 метра профиля 49,94 кг [2]. № Наименование и со- Оборудование Оснастка Инструмент Ленточная пила тиски Пильное полотно – Цилиндрический держание операции 005 Заготовительная GZK 4230 (320х300 мм) 010 Термическая. Нагрев Индукционная заготовки в индукци- установка вне- онных, методических печного нагрева печах до 1100°С заготовок перед индуктор штамповкой 015 Штамповка Пресс КД2132 Щипцы Штамп открытый 020 Удаление облоя Пресс КА9036 Щипцы Пуансон и матрица 025 Отжиг Индукционная – Цилиндрический нагревательная индуктор установка 030 Контроль качества – – Штангенциркуль Таблица №13. Маршрутная технология. Содержание технологических операций: 005. Заготовительная операция заключается в нарезке горячекатаного сортового проката стали 40X (ГОСТ 2590–88), ленточной пилой – GZK4230 (320х300 мм.), на цилиндрические заготовки длинна (высота цилиндра) которых равна Hзаг= 133мм. Инструментом на данном оборудовании служит пильное полотно по металлу. 46 010. В качестве термической операции будет служить индукционный электронагрев заготовок токами высокой частоты до температуры 1100°С. Данная температура выбрана из-за высокого предела текучести металла, который облегчает дальнейшую операцию – штамповку. 015. Штамповка осуществляется на кривошипном прессе КД2132 с номинальным усилием 1100 кН. Вспомогательным оборудованием (оснасткой) будут служит щипцы. Они необходимы для установки нагретой заготовки в инструмент пресса – открытый штамп. 020. После штамповки необходимо удалить облой. Оборудованием для этого процесса будет пресс КА9036, рабочий инструментом пресса служит пуансон и матрица. Оснастка – щипцы. 025. Отжиг будет происходить в индукционной нагревательной установке при интервале температур 840–860°С, затем следует выдержка и медленное охлаждение [6]. 030. Контроль качества необходим для гарантийного подтверждения качества выпускаемой продукции и правильности выбора технологического процесса изготовления паковки. Штангенциркулем будут контролировать линейные и диаметральные размеры поковки, чтобы они не выходили за пределы максимальных допусков и не имели других отклонений. 47 Заключение В ходе выполнения данного курсового проекта был разработан технологический процесс изготовления паковки детали типа вала-шестерни. Ознакомились с методами кузнечно-штамповочного производства. Ознакомились с оборудованием, которое применяется в данном производстве для обработки металлов давлением. Оборудованием для заготовительных операций служит ленточная пила GZK4230, которая нарезает цилиндрические заготовки высотой 133 мм. Выяснили, что одной из важных операций в изготовлении изделий является термическая обработка поковок. Обработка заготовок проходит в при помощи индукционного нагрева до температуры 1100 °С. Необходимо правильно выбрать режим нагрева, так как от него зависит качество изготовляемых изделий – деталей. Штамповка осуществляется на кривошипном прессе КД2132. В ходе рассмотрения работы выяснили номинальное усилие пресса – 1100 кН. Облой после штамповки удаляется прессом модели КА9036 при помощи вспомогательного приспособления – щипцов. По чертежу готовой детали определили линейные размеры исходной заготовки. Необходимым процессом для гарантийного качества изделия является контроль качества выпускаемой продукции. Контроль линейных и диаметральных размеров поковки будем контролировать штангенциркулем. 48 Список литературы 1. ГОСТ 7505–89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. – М.: Госкомитет СССР по управлению качеством продукции и стандартами, 1990. – 53 с. 2. ГОСТ 2590–88. Прокат стальной горячекатаный круглый. – М.: Госкомитет СССР по управлению качеством продукции и стандартами. 3. ГОСТ 4543–71. Прокат из легированной конструкционной ста- ли. – М.: Госкомитет СССР по управлению качеством продукции и стандартами. 4. А.Н. Брюханов, А. В. Ребельский / Горячая штамповка. Конструи- рование и расчет штампов. М.: Металлург 1952. – 665 с. 5. . В. М. Сторожев / Ковка и объемная штамповка стали: Справоч- ник– М.: Машиностроение, 1967. – 436 с. 6. Семенов Е. И. / Ковка и объемная штамповка.– М.: Высшая школа, 1972. – 354 с. 7. . Е. И. Семенова / Ковка и штамповка: Справочник в 4 т.; М.: Ма- шиностроение, 1987. – 384 с. 8. П. И. Лаптев. / Обработка металлов давлением: Методические ука- зания к лабораторным работам, Омск: СибАДИ, 1989. – 30 с. 9. Б.Г. Колмаков, М.С. Корытов / Объемная облойная штамповка: Ме- тодические указания к лабораторной работе по дисциплине «Технология конструкционных материалов». Омск: Изд–во СибАДИ, 2002. – 20 с. 10. В. А. Плотников, М. Я. Швец. / Разработка технологического про- цесса изготовления штампованной заготовки: учебное пособие Омск: СибАДИ, 1987. – 28 с. 11. Современное состояние кузнечно–штамповочного производства. Под редакцией Унксова Е.П. ЦНИИТмаш, Машгиз, SNTL, М. – Прага, 1961. 49 В. А. Голенков, А. М. Дмитриев, В. Д. Кухарь, С. Ю Радченко, С. П. Яковлев, С. С. Яковлев / Специальные технологические процессы и оборудование обработки давлением. – М.: Машиностроение, 2004. – 464 с. 12. А. М. Дальский, В. С. Гаврилюк, Л. Н. Бухаркин / Технология кон- струкционных материалов: Учебное пособие для вузов – М.: Машиностроение, 1990. – 352 с. 13. Е. И. Семенова / Технология и оборудование ковки и объемной штамповки - Машиностроение. – 1978. – 311с. 14. В.И. Астащенко, В.И. Ищенко, А.И. Швеёв, Т.В. Швеёва, В.С. Мар- тюгин, В.В. Махонин / Пат. 2012113089 Р.Ф., МПК B26F 1/40 (2006.01). Способ исследования течения металла при горячей объемной штамповке изделий / Заявитель(и): Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Камская государственная инженерно – экономическая академия" (ИНЭКА) (RU); 2012113089/02, заяв. 03.04.2012; опуб. 10.10.2013. 15. И.Я. Белоусов, А.Г. Сергеев, О.М. Шухат, О.А. Финогеев, Л.В Ло- котош / Пат. 2429934 Р.Ф., МПК B21K 29/00 (2006.01). Способ изготовления поковок горячей штамповкой на прессах Заявитель(и): ОАО Акционерная холдинговая компания "Всероссийский научно-исследовательский и проектно – конструкторский институт металлургического машиностроения имени академика Целикова" (ОАО АХК "ВНИИМЕТМАШ") (RU); 2010104165/02, заяв. 10.02.2010; опуб. 27.09.2011. 16. В.И. Шпорт, В.И. Муравьев, Ю.Л. Иванов, Б.Н. Марьин, В.Ф. Кузь- мин, С.Б. Марьин / Пат. 2167017 Р.Ф., МПК B21D 22/02 (2000.01). Способ горячей штамповки на гидропрессах; Заявитель(и): Комсомольское – на – Амуре авиационное производственное объединение; 99105778/02, заяв. 24.03.1999; опуб. 20.05.2001. 17. В.Н. Перетятько, А.А. Фёдоров / Пат. 90723Р.Ф., МПК B21K 1/00 (2006.01). Штамп для горячей штамповки паковок типа крестовин из шаровой 50 заготовки / Заявитель(и): В.Н. Перетятько, А.А. Фёдоров; 99105778/02, заяв. 24.03.1999; опуб. 20.05.2001. 18. А.И. Парамонов / Пат. 2281181 Р.Ф., МПК B21J 13/02 (2006.01). За- крытый штамп для горячей объемной штамповки с щелевыми компенсаторами Заявитель(и): А.И. Парамонов; 2004126912/02, заяв. 07.09.2004; опуб. 27.02.2006. 19. Е. Н. Каблов, А.Н. Уткина, А.Б. Шалькевич, Е.В. Буцкий / Пат. 2184172 Р.Ф., МПК C22C 38/32 (2000.01) C22C 38/34 (2000.01). Конструкцион- ная сталь и изделия выполненные из нее; Заявитель(и): Государственное предприятие "Всероссийский научно – исследовательский институт авиационных материалов"; 2000112826/02, заяв. 24.05.2000; опуб. 27.06.2002. 20. Д.А. Иванов, О.Н. Засухин / Пат. 2506320 Р.Ф., МПК C21D 1/78 (2006.01). Способ термической обработки конструкционных сталей на высокопрочное состояние. Заявитель(и); Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Балтийский государственный технический университет "ВОЕНМЕХ" им. Д.Ф. Устинова (БГТУ "ВОЕНМЕХ") (RU); 2012125788/02, заяв. 20.06.2012; опуб. 10.02.2014 21. В.К. Красильников, С.И. Конаков, П.П. Поломошнов, Б.М. Рохлин / Пат. 94030829 Р.Ф., МПК B21J 5/00 (1995.01) B21J 13/02 (1995.01). Совмещенный штамм для горячей штамповки; Заявитель(и): Высокогорский механический завод; 94030829/08, заяв. 18.08.1994; опуб. 20.07.1996 22. Е.А. Ночевкин / Пат. 94030829 Р.Ф., МПК F16H 3/16 (2000.01). Двухступенчатый зубчатый редуктор. Заявитель(и): Е.А. Ночевкин: 2004104855/20, заяв. 19.02.2004; опуб. 10.08.2004 23. Л.С. Темянко, А.Ф. Мишин, Ю.И. Губин, В.Ю. Зацепин / Пат. 96101031 Р.Ф., МПК B21J 5/06 (1995.01), B21K 1/00 (1995.01). Способ горячей штамповки изделий/.; Заявитель(и): ОАО "ГАЗ"; 96101031/02, заяв. 17.01.1996; опуб. 20.09.1996. 51