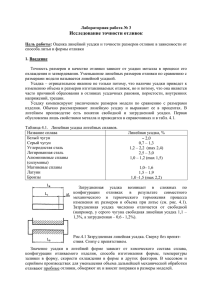

Лаб 4 Контрольные вопросы 1 Модель — это приспособление для получения в литейной песчаной форме полости, имеющей форму и размеры изготовляемой отливки. В форме по модели отпечатывают также полости знаков для установки стержней и каналы для элементов литниковой системы. Модель выполняют с размерами, которые больше размеров отливки на величину линейной усадки сплава. Модели бывает неразъемные, разъемные, с отъемными частями и др. 2 Линейная усадка — разница между размерами модели и полученного по этой модели отливка (при использовании одноразовых литейных форм) или разница между размерами рабочей полости в многоразовой литейной форме и полученного в этой форме отливка. Линейная усадка измеряется в долях или в процентах от указанных размеров отливка в сравнении с размерами модели или полости литейной формы. Основная причина линейной усадки заключается в термическом сжатии отливки при её охлаждении до комнатной температуры. Линейная усадка начинается при температуре, расположенной выше линии солидуса, когда уже образовалось достаточное количество твёрдой фазы для формирования каркаса отливка. Эту температуру называют температурой начала линейной усадки. Дальнейшее сокращение размеров при охлаждении отливка определяется температурным коэффициентом линейного расширения, который обычно составляет одну треть от температурного коэффициента объёмного расширения. Повышение величины линейной усадки связано с термическими напряжениями, возникающими при охлаждении. Величина линейной усадки сплавов составляет от 2…2,5 % (стали, титановые сплавы) до 1,0 % (серые чугуны). Линейная усадка сплавов цветных металлов на основе алюминия, меди, магния, цинка находится в пределах 0,8…1,8 %. 3 Формовочные уклоны служат для удобства извлечения модели из формы без ее разрушения, выполняются на вертикальных стенках моделей в направлении извлечения модели из формы. На обрабатываемых поверхностях уклоны выполняются за счет увеличения размеров отливки сверху припуска на механическую обработку, на необрабатываемых — за счет уменьшения размеров, а иногда за счет увеличения в одном месте и уменьшения в другом (рис. 4.3в). Величина уклонов зависит от материала модели и высоты участка отливки. Величину уклона указывают на чертеже, а сам уклон закрашивается черным цветом 4 На чертеж припуск на механическую обработку наносят сплошной тонкой линией на поверхности, где стоит знак механической обработки (V). Для верхних частей отливок предусматривают большой припуск на механическую обработку, так как при заполнении формы расплавом неметаллические включения и газы всплывают как наиболее легкие вверх и концентрируются в слое металла, который удаляют при механической обработке отливок. Для определения величины припуска на механическую обработку необходимо установить класс точности и ряд припусков для данной отливки. 5 Все наружные и внутренние углы в отливке должны иметь закругления — галтели. Они облегчают извлечение модели из формы, предотвращают появление трещин в отливке, улучшают ее качество. 6 Для образования полостей, отверстий или иных сложных контуров в формы устанавливают стержни, которые фиксируют с помощью выступов (стержневых знаков). Размеры и конфигурацию стержневых знаков назначают по ГОСТ 3606-80 с учетом размера стержня, способа формовки и его положения в форме При вертикальном расположении стержня в форме он фиксируется нижним и верхним знаками. Высоту нижних знаков стержней назначают в зависимости от их длины и диаметра. Высоту верхних вертикальных знаков принимают равной не более 0,5 высоты нижних знаков. При горизонтальном расположении отверстия используют несколько вариантов фиксации его в форме. Длину горизонтальных стержневых знаков назначают с учетом способа формовки (таблица 4.6). Формовочные уклоны на знаковых частях назначают по ГОСТ 3606-80 в зависимости от высоты знака. 7 Серийность производства влияет на выбор методов получения отливок, характер применяемого оборудования и работу литейного цеха. Если при единичном производстве характерен ручной труд с малой механизацией производственных процессов и незначительным количеством применяемой оснастки, то в массовом и серийном производствах целесообразно применять наиболее технически совершенное и высокопроизводительное автоматизированное оборудование, большое количество специальных приспособлений. 8 Прибыль — полость в форме, которая заполняется расплавом для питания массивных частей отливки, чтобы избежать образования усадочных раковин и рыхлостей. 9 Лаб 5 Контрольные вопросы 1 Модельным комплектом называют набор оснастки, необходимый для изготовления разовой песчаной формы. Состав комплекта зависит от сложности получаемой отливки, способа изготовления форм (ручного или машинного), а также принятой технологии их изготовления. В комплект для ручной формовки входят модель, подмодельный щиток и стержневой ящик, а для машинной формовки— две модельные плиты для раздельного производства нижних и верхних полуформ и стержневые ящики. В зависимости от сложности получаемой отливки и принятой технологии изготовления формы в модельном комплекте может быть от одного до нескольких десятков стержневых ящиков или не быть их. 2 1. 2. 3. 4. 5. 6. 7. 8. Производство изделий литьем в землю включает несколько этапов. Вкратце схема выглядит следующим образом. Изготовление модельного комплекта из дерева, стали и т.д., в зависимости от серийности отливки. Изготовление сухой формовочной смеси из песка (преимущественно кварцевого) и связующего (глины). Изготовление стержней, литниковой системы. Размещение модельного полукомплекта на подмодельных плитах в опоках, засыпка формовочной смеси. Увлажнение смеси в полуформе, уплотнение ручным или механическим способом. Проставка стержней, установка второй опоки, установка второго полумодельного комплекта, литниковой системы. Засыпка и уплотнение формовочной смеси. Удаление модельного комплекта, сушка и сборка готовых полуформ. Далее через литник заливают расплавленный металл. После кристаллизации расплава и охлаждения отливки ее освобождают из формы, очищают от нагара и подвергают необходимой механической, термической, химикотермической обработке. 3 Смеси песка и глины должны обладать пластичностью, прочностью, газопроницаемостью, огнеупорностью, теплопроводностью, долговечностью и дешевизной, недефицитностью. 4 Состав формовочных смесей выбирают в зависимости от литейного сплава, массы и конфигурации отливок и других условий. Основными компонентами формовочных смесей являются кварцевый песок (> 90% SiO2) и огнеупорная глина (до 10%). 5 1 Формовочные материалы — это совокупность природ) ных и искусственных материалов, используемых для при) готовления формовочных и стержневых смесей. В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Пункты 5.4 и 5.5, но хз как это сократить