Иркутский государственный

МИНИСТЕРСТВО ОБРАЗОВАНИЯ ИНЙ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗ'

технический университет

УЧЕБНЫЙ ФОНД

А.И. Федотов

А.В. Бойко

АВТОМОБИЛИ

Часть 2

ОСНОВЫ КОНСТРУКЦИЙ И РАСЧЕТА

АВТОТРАНСПОРТНЫХ СРЕДСТВ

В ПРИМЕРАХ И ЗАДАЧАХ

Учебное пособие по курсовому

проектированию

У

ИЗДАТЕЛЬСТВО

Иркутского государственного технического университета

2010

УДК 629.33 (078)

ББК 39. 3я73

Ь 77

Рекомендовано к изданию ученым советом ИрГТУ

Рецензенты:

техн. руководитель сервисной зоны ООО «АЦ Дилан» А. С. Мальцев;

канд. техн. наук, доцент кафедры «Тракторы и автомобили» ИрГСХА

С.Н. Кривцов

Федотов А.И., Бойко А.В.

Б 77

Автомобили. Основы конструкций и расчета автотранспортных

средств в примерах и задачах: учеб, пособие по курсовому проектированию.

Иркутск: Изд-во ИрГТУ, 2010. 4.2. 44 с.

Рассмотрено влияние эксплуатационных факторов и конструктивных

особенностей автомобилей на их потребительские свойства. Изложены основы

конструирования и расчета современных автомобилей.

Предназначено для студентов специальности 190601 (150200) «Автомо­

били и автомобильное хозяйство» всех форм обучения.

УДК 629.33 (078)

ББК 39. 3я73

Учебное издание

Литомобмли. Основы-конструкций и расчета автотранспортных

средств в примерах и задачах

Учебное пособие

Бойко Александр Владимирович

Федотов Александр Иванович

I’сдик ю р Л К Чоркашина

Индию ими a ночи1 1 « 1 0 0 1 2010. Формй'1 60 н 00 / 10,

I i Vmniii 1 ><|мп|ипм Пичи и. || 1 нфи|к>1 1 1 1 1 1 1 . Уел. меч. л. 3,0.

Тираж 100 ил Чин. 22. Поз. плюш 55.

ИД № 06506 от 26.12.2001

Иркутский государственный технический университет

664074, г. Иркутск, ул. Лермонтова, 83

Библиотека

Иркутского государственного

технического университета

© Федотов А.И., Бойко А.В., 2010

©Иркутский государственный

технический универе и гг i . ЗОЮ

Введение

В пособии рассмотрены вопросы проектирования и даны основы расчета

функциональных элементов автомобиля.

Студентам предлагается выбрать и обосновать тип и конструктивную схе­

му основных функциональных элементов трансмиссии, ходовой системы и орга­

нов управления автомобиля, разработать кинематические схемы и расчётным пу­

тём определить необходимые параметры каждого функционального элемента.

В графической части проекта студент должен детально разработать кон­

струкцию функциональных элементов, указанных в индивидуальном задании.

При выборе и обосновании конструкции разрабатываемого функцио­

нального элемента автомобиля (механизма, узла, системы) следует исходить из

условий наиболее полного удовлетворения специальных требований, предъявляе­

мых к его конструкции, а также из сравнительной технико-эксплуатационной оценки

и анализа существующих аналогичных конструкций. При этом необходимо учесть

особенности условий эксплуатации и установить элементы конструкции, обеспечи­

вающие нормальный рабочий процесс при эксплуатации автомобиля.

После выбора и обоснования конструкции студент вычерчивает (карандашом)

и помещает в записку кинематическую схему разрабатываемого функционального

элемента. На схеме указываются основные конструктивные и кинематические пара­

метры разрабатываемого элемента. Схемы вычерчивают в соответствии с требова­

ниями соответствующих государственных стандартов.

При определении основных параметров конструкции необходимо найти

значения расчётных нагрузок, выбрать материал, рассчитать детали на прочность и

долговечность. Окончательные размеры деталей устанавливают с учётом тре­

бований соответствующих государственных стандартов и нормалей, а также ис­

ходя из особенностей конструкции деталей и технологии их массового изготовле­

ния.

Функциональные элементы автомобиля, указанные в индивидуальном за­

дании на проект, разрабатываются в виде сборочного чертежа в объёме, необхо­

димом для понимания конструкции со всеми требуемыми проекциям, разрезами и

сечениями. На чертеже обязательно должны указываться посадки.

Глава, посвящённая разработке каждого из функциональных элементов

автомобиля, завершается указанием материалов, используемых для изготовления

основных деталей, и способов их термообработки.1

1. РАСЧЕТ СЦЕПЛЕНИЯ

Сцепление предназначено для плавного трогания автомобиля, кратковре­

менного разъединения двигателя и трансмиссии при переключении передач и

предотвращения воздействия на трансмиссию больших динамических нагрузок,

возникающих на переходных режимах при движении по различным дорогам.

3

Требования, предъявляемые к сцеплению

1. Надежная передача крутящего момента на любых режимах движения

автомобиля.

2. Плавное трогание автомобиля с места и полное включение сцепления.

3. Полное отъединение двигателя от трансмиссии с гарантированным за­

зором между поверхностями трения.

4. Минимальный момент инерции ведомых элементов сцепления, позво­

ляющих осуществить более легкое переключение передач и снижение износа

поверхностей трения в синхронизаторе.

5. Необходимый отвод теплоты от поверхностей трения.

6. Предохранение трансмиссии автомобиля от динамических нагрузок.

7. Удобство и легкость управления, оцениваемые усилием на педали и

ходом при выключении сцепления.

8. Невысокая стоимость.

Пример расчета сцепления

Исходные данные:

Тип автомобиля - специальный автопогрузчик.

Условия работы - нормальные.

Максимальный крутящий момент - М емах= 168 Нм.

Номинальная частота вращения коленчатого вала при максимальной мощности

Н»мх, п = 4000 мин"1.

N

Число заклепок z3=48.

Диаметр головки заклепки dg—9 мм.

Число пружин пп = б.

Порядок расчета сцепления

1. Выбираем коэффициент запаса сцепления f)c , исходя из типа автомо­

биля и условий работы (табл. 1.1).

Таблица L1

Зависимость коэффициента запаса сцеплении /!

_____ от тина автомобиля и условии работы

Автомобиль

Условия работы

Коэффициент запаса

' сцепления /Зс

Легковой

Нормальные

1,4-1,7

Грузовой

Нормальные

1,6-2

Тяжелые

2-2,5

Принимаем коэффициент запаса сцепления для автопогрузчика Д, = 1,8.

2. Определяем необходимый момент трения сцепления

М с = Д . -М (

М с= 1,8-168 = 302,4 Нм.

Определяем, какое (однодисковое или двухдисковое) сцепление будем

рассчитывать.

Критерием выбора сцепления является передаваемый крутящий момент.

Однодисковое сцепление применяют, если передаваемый крутящий момент не

превышает 800 Нм, при передаче крутящего момента большей величины ис­

пользуют двухдисковое сцепление.

По расчетам моменг трения сцепления составляет 378 Нм, следовательно,

рассчитываем однодисковое сцепление, т.е. число пар поверхностей трения

z = 2.

3.

Определяем средний радиус фрикционной накладки. Для этого выби­

раем наружный и внутренний диаметры фрикционного диска (рис. 1.1). Наруж­

ный диаметр фрикционной накладки определяем по эмпирической формуле D =Ю

j 10-М.,

где А - коэффициент режима включения сцепления (табл. 1.2). Принимаем ко­

эффициент режима включения сцепления А = 3,6.

Таблица 1.2

Зависимость коэффициента режима включения сцепления

от типа автомобиля и условий работы

Автомобиль

Условия работы

Легковой автомобиль

Грузовой автомобиль

Нормальные

Нормальные

Тяжелые

D = 10-

Коэффициент режима

включения сцепления А

4,7

3,6

1,9

10-168

= 216,025 мм -2 1 6 мм.

3,6

5

D

2 R,cp

Puc.1.1. Размеры фрикционной накладки диска сцепления

Внутренний диаметр фрикционного диска сцепления ориентировочно

выбирается из условия

- =0,5-0,75.

D

Ориентируясь на ассортимент выпускаемых промышленностью фрикци­

онных накладок, выбираем их из следующего размерного ряда (мм):

170/120; 186/128; 254/150; 225/150; 260/164; 300/164; 342/186; 352/185; 381/203.

Из данного ряда выбираем фрикционный диск сцепления 254/150 и опре­

деляем средний радиус (см. рис. 1.1):

254 + 150

= 101 мм = 0,101 м.

4.

Определяем площадь поверхности трения диска сцепления с учетом

площади, необходимой для крепления фрикционной накладки с помощью за­

клепок:

Л ( В 2 - d 2)

я -dl .

гр

S.ГР

~

ЗД 4*(0,254г —ОД 52)

4

5. Определяем давление на фрикционные накладки

ft

где ц - коэффициент трения накладок.

Коэффициент трения фрикционной накладки о чугун находится в диапа­

зоне от 0,25 до 0,4. Принимаем и = 0,3, тогда

302,4

2-0,03-0,3-0,101

166336,6 Па.

6. Определяем суммарное нажимное усилие, создаваемое нажимными

пружинами:

I 'F - S „ - P t ,

£ F = 0 , 03-166336,6=4990,1 Н.

Тогда усилие, создаваемое нажимной пружиной:

F„

«я

К=-

4990,1.

- =831,68 Н.

7. Определяем диаметр проволоки пружины как

W - f.- D .- p d„= \

'* 4

А/

7С - \ Т \

где Dn - диаметр навитой пружины (рис. 1.2). Из конструктивных соображений

принимаем Dn —26 мм = 0,026м;

р - коэффициент, учитывающий влияние на прочность кривизны витка

пружины, р = 1,2-1,4 (принимаем/2=1,3);

Л - максимальная деформация пружины (см. рис. 1.2);

А/ - ход пружины. Для обеспечения полного выключения сцепления при

полном нажатии на педаль необходимо чтобы образовался зазор с обеих сторон

ведомого диска от 0,8 до 1,4 мм (рис. 1.3). Принимаем ход пружины А/ =

0,0025м;

—— коэффициент, учитывающий

Д/

соотношение максимальной деформа-

ции пружины к ходу пружины, 7-10. Принимаем — = 7;

А/

[г] - допускаемое касательное напряжение. Для стали 65Г оно составляет

7-108-9 -1 0 8Па. Принимаем [г] =7-108Па.

J l,б -831,68-0,26-1,3-7

= 0,0052322 м ~ 5,2 мм.

\

3,14-7-Ю8

8. Определяем число рабочих витков пружины:

7

G -d'n -А/

1,6 •Fn -D ,n ’

где G - модуль упругости второго рода; для стали G = 8-104 МПа;

8 -Ю10-0,0052“ -0,0025

„

iP = ------------------------ ,— = 6,2524048 = 6,2.

г

9.

1,6-831,68-0,0263

Определяем предварительное сжатие пружины по формуле

АЛ = - —Л-JIjGLl

G -d*

ДЛ--

1-0,0263 -831,68-6,2

~ 8 -Ю10-0,0052“

=0,0123952 м = 12,4 мм.

10. Максимальное усилие сжатия пружины

АЛ + Д/

Р щ х= Р П

АЯ ’

ш х

—831,68-

0,0124 + 0,0025

= 999 Н.

0,0124

11. Определяем наибольшие напряжения в пружине при выключении

сцепления:

4-/V

8-FMy-Dn

<т

_ 12

’й-jТ.

4-999

ЗД4 •0,0052*

8-999-0,026

= 517704368,14533 Па = 518 МПа <[*].

3,14-0,00523

Рис. 1.2. Схема нажимной пружины:

а - пружина в свободном состоянии;

б - максимально сжатая пружина

8

1

2

3

4

5

т 150 мм

180 мм

Рис. 1.3. Схема фрикционного сцепления:

а - включенное сцепление, б - выключенное сцепление;

1 - маховик; 2 - ведомый диск сцепления; 3 - кожух сцепления;

4 - нажимной диск; 5 - нажимные пружины (от 6 до 24);

6 - выжимной подшипник; 7 - вилка выключения сцепления;

8 - рычаг нажимного диска; 9 - первичный вал

9

12. Свободная длина пружины (см. рис. 1.2)

L —{ip + 2) •dn + АЛ + А/ + 0,003,

1 = (6,2+2)-0,0052+0,0124+0,0025+0,003 = 0,0605 м « 6,1 мм.

Задача:

Определите, как изменится коэффициент запаса сцепления /Зс, если ве­

домый диск сцепления износится на Д=1 мм? Исходные данные для расчета

взяты из примера расчета сцепления.

Решение:

1. Определяем предварительное сжатие пружины с учетом износа ведомого

диска сцепления:

М„ = Д1-Д,

МИ =0,0025-0,001 =0,0015 м.

2. Определяем усилие, создаваемое нажимной пружиной с учетом износа

ведомого диска сцепления:

G-d^-Al

1,6

8 -1010-0,00524 -0,0015

Fn =

= 503,2258065 = 503 Н.

1,6-6,2-0,0265

3.

Определяем суммарное нажимное усилие создаваемое нажимными пру­

жинами с учетом износа ведомого диска сцепления:

I Р = Рп -"п,

=503-6=3018 Н.

4.

Определяем момент трения сцепления с учетом износа ведомого диска

сцепления:

m c = y , f -z -m -r cp,

М с =3018-2-0,3-0,101= 182,891 = 183 Нм.

5. Определяем коэффициент запаса сцепления Д, с учетом износа ведомого

диска сцепления:

Мс

Рс =

m Z

Д, = 183 = 1,09.

168

Коэффициент запаса сцепления Дс уменьшится в 1,65 раза.

10

2.

РАСЧЕТ КОРОБКИ ПЕРЕМЕН ПЕРЕДАЧ

Коробки перемен передач предназначены для изменения величины кру­

тящего момента развиваемого двигателя и частоты вращения выходного вала.

Требования, предъявляемые к коробкам перемен передач

1. Обеспечение динамических и экономических показателей автомобиля

за счет правильного выбора передаточных чисел и количества передач.

2. Обеспечение длительного и надежного отключения трансмиссии от

двигателя.

3. Простота управления работы коробки передач.

4. Низкий уровень шума.

5. Высокий КГЩ.

6. Возможность отбора мощности.

7. Возможность движения задним ходом.

Пример расчета коробки перемен передач

Исходные данные:

Тип автомобиля - грузовой.

Условия работы - нормальные.

Максимальный крутящий момент М„ах=402 Нм.

Передаточные числа коробки передач: U] = 7,44; U2 = 4,1; U3 = 2,29; U4 = 1.

Порядок расчета коробки перемен передач

1. Выбираем схему коробки передач и изображаем в виде кинематической

схемы (рис. 2.1).

2. Предварительно определяем межосевое расстояние между валами ко­

робки передач aw по эмпирической формуле

aw ~ а ' \1^МАХ э

где а - коэффициент, для легковых автомобилей а — 14,5-16,0; для грузовых

автомобилей а - 17,0-21,5. Принимаем коэффициент а - 18.

aw = 1 8 -^ 4 0 2 = 132,85 мм.

3. Определим нормальный модуль по эмпирической формуле

т =(0,032 -0,04)- aw .

Полученное значение модуля округляем до ближайшего значения по

ГОСТ 9563-60 (табл. 2.1).

11

Рис. 2.1. Кинематическая схема трехпал иной

четырехступенчатой коробки передач

Ряд

1

Л

1

1,375

1,25

2

Модуль зубчатого зацепления т

2,5

3

4

6

8

10

1,75 2,25 2,75

3,5

4,5

7

9

11

12

16

20

14

18

22

Примечание: т - 0,032-132,8—4,25 мм. Выбираем модуль зубчатого зацепления /77 - 4.

4.

Приближенно определяем ширину зубчатого колеса по формуле

Ь= к т ,

где к - коэффициент, к = 5 - 8. Принимаем к = 7,44;

6 = 7 ,4 4 • 4 =29,76 мм.

Для легковых автомобилей Ь = 1 5 - 2 5 мм, для грузовых автомобилей

h = 20-35, мм.

5. Определяем угол спирали зубьев /? :

sin Р =

3,14-4

28

28,69°.

12

0,45.

Для легковых автомобилей /? = 25 - 35° , для грузовых /3 = 20 - 30 °.

6. Определяем суммарное число зубьев пары шестерен как

2 -aw -cos р

Z£ >

т

2-132,85-cos 28,69.

54,84 - 55.

7.

Определяем число зубьев шестерен, исходя из того, что передаточные

числа всех передач должны соответствовать значениям передаточных чисел,

найденных в тяговом расчёте автомобиля (допустимое отклонение 5-8%). П е­

редаточное число пары шестерен привода промежуточного вала U п = 1,8-2,5.

U n = (0 ,8 - 0 , 8 5 ) - y f U ^ U и - 0,8 -^/7,44 =2,182 = 2,2.

8.

Число зубьев шестерни первичного вала должно быть z }= 17-23.

Определяем число зубьев шестерни z\.

l+U„

55

= 17,19 = 18. Принимаем zi= 18.

1+ 2,2

Число зубьев шестерни

z2 = zx- z u

z2 = 5 5 - 18 = 37.

9. Определяем число зубьев всех шестерен. Для обеспечения парал­

лельности валов необходимо выполнение следующего условия: суммы чисел

зубьев каждой пары шестерен должны быть равны (при условии, что у всех

шестерен одинаковые модули и углы наклона зубьев), т. е.

10.

где г, - число зубьев рассматриваемой шестерни.

Определяем передаточное число любой сменной пары:

= 4 jsl

Un

L’

и см, = —

=3,382.

2,2

11. Определяем число зубьев шестерен z,\

- —

55

1+3,382

z,-+i

ZZ

= 12,551 = 13;

Zj;- zb

13

z7 = 5 5 - 13 =42.

11. Уточняем межосевое расстояние между валами коробки передач <*w :

_> я-(г1+ г 1).

2 cos /3

"

12.

4-(20+35)

2cos28,69

^125,399 мм.

Определяем диаметр делительной окружности шестерни (рис. 2.2):

d ,= z'- m

COS Р

d, = 2 L 1 = 91,199 мм.

1

cos f)

По полученным значениям модуля зубьев определяем размеры шестерен.

Рис. 2.2. Расчетпая схема зубчатого колеса

13. Определяем высоту головки зуба как

К=т\

ha = 4 мм.

14. Определяем высоту ножки зуба:

hf = 1,25 ■т ;

А/ =1,254 = 5 мм.

15. Определяем наружный диаметр шестерни

Dm = <*, + 2 ■">;

Dm = 9 1 ,1 9 9 + 2 4 = 99,199 мм.

16. Определяем диаметр шестерен по впадинам:

Dm = dl -2,5-т ;

14

Dm = 9 1 ,1 9 9 -2 ,5 4 = 81,199 мм.

17.

Проверяем прочность шестерен по контактным напряжениям:

прямозубых передач

310

•(^п+1У 5

ь-ul

сг„

косозубых передач

270

i^UAX -KH-{UKI +l) < ^ j

b-U

где K H - коэффициент, учитывающий динамическую нагрузку и неравномер­

ность распределения нагрузки между зубьями и по ширине венца,

—к На •К нр К нв,

здесь К На - коэффициент, учитывающий неравномерность распределения на­

грузки между зубьями (для прямозубых колес принимают К Яа=1; для косозу­

бых колес в зависимости от окружной скорости и степени точности К На- 1,0 1,15), принимаем К ка= 1,1;

К н/3 - коэффициент, учитывающий неравномерность распределения. по

ширине вещ а, К нр - 1,0 - 1,45; принимаем К н/3= 1,2;

К н0- динамический коэффициент, К нв = 1,0-1,1. Принимаем К т = 1.

л:*=1,1-1,2-1,1 = 1,5.

Значения сгст не должны превышать:

у прямозубых шестерен 1500-3000 МПа;

у косозубых шестерен 1000-2500 МПа;

270 . !402'!’5: (Ъ 1 р Т = 444 577 M ia

<М

29,75-7,4

' 133,236 у

18. Проверяем зубья на выносливость по напряжениям изгиба:

E-K„-Y,-Y,

< ciгде Ft - условное окружное усилие, Н

F,

F,

2 -М „

4

2-402

= 8835 Н;

0,091

K F - коэффициент нагрузки, учитывающий соответственно распределение

нагрузки между зубьями, неравномерность распределения по длине кон­

тактной линии, динамическую нахрузку, возникающую в зацеплении,

К е= 1,5 - 2,4; принимаем K F= 1,7;

15

Ур - коэффициент формы зуба, который определяю т по табл. 2.2 (исходя из

приведенного числа зубьев) , принимаем YF= 0,106;

У0 - коэффициент, учитываю щ ий изменения плеча действия нагрузки по

линии контакта косозубого колеса.

Таблица 2.2

! Число зубъев Z

| Число зубъев Z

1

28

Коэффициент

формы зуба Ye

Коэффициент

формы зуба Yf

0,117

Z<15

од

16

0,101

30

0,120

17

0,102

32

0,123

18

0,104

35

0,128

19

0,105

37

0,131

20

0,106

40

0,143

21

0,108

45

0,145

22

0,110

50

0,146

24

0,112

55

0,147

Коэффициент, учитываю щ ий изменение плеча действия нагрузки по л и ­

нии контакта косозубого колеса:

Р ,.

Y. = 1 ------р

140

28,69

140~

= 0, 8;

883 5-1,7-0,106-0,8

»10699,375 Па <[сг].

4 -0,0297619

19.

По полученным значениям определяем ориентировочные габаритные

размеры коробки передач по высоте и длине (принимая одинаковую ширину

всех ш естерён, ориентировочные размеры включающих устройств, необходи­

мые зазоры и толщ ину стенок картера).

3. РАСЧЁТ КАРДАННОЙ ПЕРЕДАЧИ

Карданная передача служ ит для передачи крутящ его момента между ва­

лами оси, которые лежат не на одной прямой, а пересекаются.

16

Требования, предъявляемые к карданным передачам

1. Обеспечение синхронной связи угловых скоростей вращения ведущего

и ведомого звеньев.

2. Критическая частота вращения в процессе эксплуатации должна пре­

вышать максимально возможные значения.

3. Надежная передача крутящего момента во всем диапазоне режимов ра­

боты.

4. Работа карданной передачи не должна сопровождаться шумом, вибра­

цией, резонансными явлениями.

5. На всех режимах работы карданная передача должна иметь высокий

КПД.

Пример расчета карданной передачи

Исходные данные:

Тип автомобиля - грузовой.

Максимальный крутящий момент М

= 4 0 2 Нм.

Максимальная частота вращения коленчатого вала п ет„ = 3500 мин”1.

Передаточные числа коробки передач: Ui = 7,44; U 4 = 1.

Коэффициент запаса сцепления

= 1,8.

Длина карданного вала (расстояние между центрами шарниров) L = 1200 мм.

Порядок расчета карданной передачи

1. Вычерчиваем кинематическую схему карданной передачи (рис. 3.1).

При разработке карданной передачи с асинхронными шарнирами необхо­

димо предусмотреть выполнение условий, обеспечивающих синхронное враще­

ние валов.

2. Определяем максимальный крутящий момент, Нм

= 0 С -А /._

- U K> - и дк ,

где Р с ~ коэффициент запаса сцепления;

- максимальное значение крутящего момента двигателя, Нм;

U ti - передаточное число первой передачи;

U дк - передаточное число дополнительной коробки.

М мм = 1,8-402-7,44-1 =5383,58 Нм.

17

Рис. 3.1. Схемы карданных передач автомобилей:

а - без промежуточного вала; б - с промежуточным валом

3. Определяем максимально возможную частоту' вращения карданного

вала:

КП

где п ,ии - максимальная частота вращения коленчатого вала двигателя;

U т - передаточное число последней (высшей) передачи коробки передач.

wmlx = 1,15 ■^ 9 9 . = 4025 мин'1.

4. Определяем критическую частоту вращения карданного вала по выра­

жению

пкр ~~^зап ^тах?

где К зап - коэффициент запаса по критической частоте вращения, принимаем

К и = 1 ,2 - 2 , 0 .

пкр = 1,7 • 4025 = 6842,5 м и н 1.

18

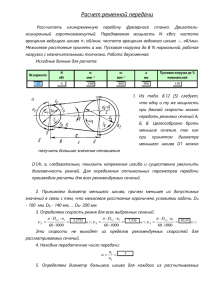

5.

Предварительно определяем внутренний диаметр трубы карданного

вала (рис.3.2):

d =a-

0,2 -г.

где а - коэффициент; принимаем а = 0,94 - 0,96.

гкр - касательные напряжения, возникающие в поперечном сечении при

кручении; ткр = 100 - 300 МПа.

5384

= 0,0854 м « 8 5 мм.

<2= 0,95-з

’]j 0,2 •200 -106 (l-0,954)

Полученный результат округляем до ближайшего внутреннего диаметра

d из ГОСТ 5005-82. Трубы стальные электросварные холодно деформирован­

ные для карданных валов.

Рис. 3.2. Внешний и внутренний диаметры грубы карданного вала

6. Определяем наружный диаметр трубы карданного вала:

а

ос

>

D = —— = 89,47 мм = 90 мм = 0,09 м.

0,95

Полученный результат округляем до ближайшего наружного диаметра D

из ГОСТ 5005-32.

19

7.

Допустимую критическую частоту вращения карданного вала опреде­

ляем по формуле

пДКР = 12 -104

■Jo2+ d2

где L - длина карданного вала (расстояние между центрами шарниров), опре­

делим по компоновочной схеме автомобиля длину вала L (при двух вальной

карданной передаче - длину большего вала).

‘дкр =12-10'

д/о,09 2 +0,0852

10316 мин .

lj~ 2

ПД К Р ~ П КР-

8.

Прочность вала при кручении проверяем согласно выражению

16 • М м-х

D

г

т = ----------- ---------j — < [ г „

л ■( D 4 - d 4 )

L № J*

где гкр - касательные напряжения, возникающие в сечении вала при кручении,

должно быть нс бблее

= 100 - 300 МПа.

16 -5384 - 0 ,0 9

■= 184132037 Па « 184 МПа;

л ( 0 ,0 9 4 - 0,0 8 5 4 )910

9. Рассчитаем для полого вала полярный момент инерции:

я -(р * - d * ) .

J . =32

j

, M ± f f l 09< -0.08S4) , о 0000Q13

32

м\

10. Определяем угол закручивания вала, в градусах, с помощью выражения

-L

ч>-- MGimx

-J.

180

где G - модуль сдвига материала, для стали G = 85 ГПа;

J р - полярный момент инерции сечения.

20

_ 5384-1,2

-----= 3,3517134° я 3,4°.

85-109-0,0000013 3,14

Угол закручивания не должен превышать 6° на метр длины вала. В про­

тивном случае следует увеличить площадь поперечного сечения карданного ва­

ла или уменьшить его длину.

Крестовина карданной передачи

Размеры крестовины находятся при условии, что крестовина не будет

иметь остаточных деформаций под действием максимального крутящего мо­

мента двигателя при включенной первой передаче в коробке передач.

<1Ш

Шипы крестовины (рис. 3.3) рассчитывают на изгиб и срез:

1.

Максимальное значение силы, которая действует на детали карданного

сочленения, определяется по формуле:

=

21

2 -R -co sa ’

где R - плечо приложения силы Fma, принимаем R = 9 0 мм = 0,09 м;

а - угол между входным и выходным валами, принимаем а = 3°

(см. рис. 3.1);

F

2.

= __ ——____= 29953 Н

2-0,09-cos 3°

Напряжение изгиба в сечении А —А определяется по формуле

. 1Fmax -I*д.

2- ^/ U?UJUI

где 1Ш- длина пшпа, зависящая от карданного игольчатого подшипника, при­

нимаем 1Ш= 30 мм = 0,03 м;

Jютш - осевой момент сопротивления определяется по формуле

л -dl,

J...

32

’

где 4Ш - диаметр шипа, зависящий от карданного игольчатого подшипника,

принимаем dm- 35 мм = 0,035 м.

В конструкциях карданных ш арниров напряжения изгиба должны быть

не более [а] = 250-300 МПа:

ЗД4-0ДШ3

'

о-— =

32

= 4207-10'9 м3;

= Ю6797004 Па - 107 МПа < [сг].

3.

Касательные напряжения, возникающие в поперечном сечении шипа

работающие на срез, определяются по формуле:

4 ■Fm

л -dl

-< т

где dm - диаметр шипа.

В конструкциях карданных шарниров касательные напряжения, возни­

кающие в поперечном сечении шипа, должны быть не более [г] = 75 -9 0 МПа:

4-29953

= 31148316Па = 31 МПа <[т].

3,14-0,0352

Крестовину карданного шарнира изготавливают из стали 12ХНЗА,

18ХГТ, 20 X с последующей цементацией (HRC 58 - 65).

22

Вилка шарнира карданной передачи

Вилка шарнира под действием силы Fmm испытывает изгиб и кручение

(рис. 3.4) .

R

Рис. 3.4. Вилка шарнира

В сечении Б - Б

где 1В - длина плеча вилки карданного шарнира (зависит от крестовины, при­

нимаем 1В= 65 мм = 0,065 м),

JmJmx- осевой момент, для прямоугольного сечения

6

Здесь Ъв - ширина плеча вилки карданного шарнира в сечении Б - Б (зависит от

крестовины, принимаем Ьв = 25 мм = 0,025 м);

hB - длина плеча вилки карданного шарнира в сечении Б - Б (зависит от

крестовины, принимаем he = 80 мм = 0,08 м).

В конструкциях карданных ш арниров напряжения изгиба должно быть не

более [стг ] = 50 - 80 МПа.

23

Л ° 251 ° ^ = 2 6 6 6 6 - 1 0 - * У ;

х

= 29953 °’065 = 73012262 Па - 73 МПа < [ств] .

“ вш 26666-10'5

Касательные напряжения, возникающие в вилке, определяются по фор­

муле:

<[г 1

где ав - длина плеча в вилке, принимаем ав = 12 мм

J р ш_ - полярный момент сопротивления.

=

0,012 м;

Полярный момент сопротивления для прямоугольного сечения

^р_вш = к ■hB-Ьв,

где £ - коэффициент, зависящий от соотношения hBlbB сторон сечения

(табл. 3.1); принимаем к = 0,267.

Таблица 3.1

Коэффициент к , зависящий от соотношения hB/ Ьв сторон сечения

hB /b B

к

0,208

0,231

0,246

0,258

0,267

1

1,5

2

2,5

3

...

= 0,267-0,08-0,0252= 13350-10'9 м 3.

Касательные напряжения, возникающие в вилке, должны быть не более

[тв ] = 80 -160 МПа:

= 29953-0,012 = 26924044 Па * 27 МПа <[тв].

13350 -10“8

Вилки карданного шарнира изготавливают из среднеуглеродистых сталей

35, 40, 45 или 40ХНМА.

24

Расчет шлицевого соединения карданной передачи

Скручивающие нагрузки вызывают смятие и срез шлицев вала (рис.3.5 и

рис. 3.6).

А -А

Рис. 3.5. Карданный вал

Рис. 3.6. Шлицевое соединение

25

Напряжение смятия шлицев от сил, действующих но их среднему диа­

метру:

(Аим ~^шл Пи

- ^ \0„

где А ш - наружный диаметр, принимаем D = 75 мм = 0,075 м;

dm - внутренний диаметр, принимаем с1ш = 65 мм = 0,065 мм;

Iшя - длина шлица, принимаем 1ШЛ = 80 мм = 0,08 м;

гш - число шлицов, принимаем гш = 20.

В конструкциях карданных шарниров напряжение изгиба должно быть не

более [аш\= 15-2 0 МПа:

8-5384

= 19228571,429 Па = 19 МПа <[<тш].

(0~0752-0,0652)-0,08 -20

Напряжение среза (считается, что шлицы срезаются у основания по диа­

метру <Аг)

Ь-Мтх

-< \Т„

^ шл ' ^иш ’^ШЛ*2щл

где Ъш - ширина шлица.

Ориентировочно определяем:

bишл = ?Liuaг, _

Ьиш =

ш

2-20

=5,1 мм;

принимаем Ьш = 5 мм - 0,005 мм.

Касательные напряжения в шлицах 1гшси] < 25-30 МПа:

7

““

-------- =44176410,256 Па = 44 МПа <[ги

0,065-0,075-0,005-20

26

4.

РАСЧЁТ ГЛАВНОЙ ПЕРЕДАЧИ

Главная передача предназначена для постоянного увеличения крутящего

момента и передачи его через дифференциал к полуосям на ведущие колеса ав­

томобиля.

Требования, предъявляемые к главным передачам

1. Передаточное отношение, обеспечивающее автомобилю хорошие ди­

намические свойства и высокую топливную экономичность.

2. Невысокая шумность в работе.

3. Минимальные габариты и масса.

4. Невысокая стоимость.

5. Удобство обслуживания и регулировок.

6. Высокий КПД.

Пример расчета главной передачи

Исходные данные:

Тип автомобиля - грузовой.

Условия работы - нормальные.

Максимальный крутящий момент М

=402 Н м ..

Максимальная частота вращения коленчатого вала пмах = 3500 мин'1.

Передаточное число коробки передач, на первой передаче Ui = 7,44.

Передаточное число главной передачи U гп = 6,5.

Коэффициент запаса сцепления Д. = 1,8.

Порядок расчета главной передачи

/ *

1. Выбираем тип главной передачи. Критерием выбора главной передачи

является передаточное отношение. Одинарная главная передача выбирается в

том случае, если передаточное отношение составляет не более 7, двойная

главная передача, если передаточное отношение составляет от 7 до 12 (рис.

4.1, а,б).

Так как передаточное число главной передачи составляет UГП—6,5, то2

Ь21

принимаем для расчета одинарную главную передачу.

2.

Вычерчиваем кинематическую схему главной передачи (рис. 4.1, а).

Расчётом определяем основные параметры и размеры конической пары

шестерен (число зубьев, модуль, габаритные размеры, рис. 4.2).

27

-

Рис. 4.1. Кинематические схемы главной передачи автомобиля:

а - одинарной; б - двойной

Л

Рис. 4.2. Схема определения главной передачи

28

3. Выбираем минимальное число зубьев ведущейопестерни; обычно принимают для грузовых автомобилей

> 5, а для легковых

> 9 . Максимальное

значение, как правило, достигает не более 11.

■£,4 Если главная передача двойная, то задаемся передаточным числом кони­

ческой пары в пределах U^ = 1,7 - 2,7.

Количество зубьев z, на ведущей шестерне принимаем равным 8.

Определяем число зубьев ведомой шестерни:

Z2= 8-6,5 = 52.

г

Если главная передача двойная, то передаточное число пары цилиндриче­

ских шестерен определяют из условия:

у 'L 7-

где U т - передаточное число главной передачи, определяемое в тяговом рас­

чете.

перед;

где Д с ~ коэффициент запаса сцепления;

м

ет - максимальное значение крутящего момента двигателя, Нм;

U К1 — передаточное число первой передачи; у1 /, 2

U Дк - передаточное число дополнительной коробки;

Мш х= 1,8-402-7,44-1-6,5 = 34993,3 Нм.

5. Определяем средний окружной модуль зубьев шестерен по выражению:

где

Д

- угол наклона спирали ведущей шестерни, обычно составляет

Д =30° -45° (принимаем Д = 35°|;

К F — коэффициент нагрузки, учитывающий соответственно распределе­

ние нагрузки между зубьями и неравномерность распределения по длине кон­

тактной линии, динамическую нагрузку, возникающую в зацеплении, находит­

ся в диапазоне К„= 1,5 - 2,4 (приним аем (Д = 2 ,2 Д \ -j

Yf - коэффициент формы зуба находят по табл. 2.% исходя из приведенно­

го числа зубьев (принимаем Yr = 0,1); i r\zP

29

Y(t - коэффициент, учитывающий изменение плеча действия нагрузки по

линии контакта косозубого колеса;

z, - число зубьев ведущей шестерни;

[сг]—допустимое напряжение;

yfd- коэффициент ширины шестерни.

Для шестерен гипоидной главной передачи принимают углы наклона

спирали зубьев ведущей шестерни в пределах

50 ° , а для ведомой

jB2 = 20 - 25° - Для легковых автомобилей и грузовых автомобилей особо ма­

лой и малой грузоподъемности и /Д - 3 (| — 35 ° - для грузовых автомобилей

средней, большой и особо большой грузоподъёмности.

Определяем коэффициент, учитывающий изменения плеча действия на­

грузки по линии контакта косозубого колеса:

"

140

35

=1 - — =0,75.

140

11 о

I

Определяем допустимое напряжение по формуле

<7„

\<у =

S. ’

где <т0 - предел выносливости материала по изгибу для материалов /18ХГТ,

20ХНЗА, применяемых в главных передачах, и лежит в пределах <т0= 820 -^>2^МПа;

S F - коэффициент безопасности, в автомобилестроении применяется S F

'>5V

Л

[ст]= — =4593 МПа.

1,55

4

Определяем коэффициент ширины шестерни

т

v d = --~ t

2~¥ш

+1

где y/RE - коэффициент ширины зубчатого венца по отношению к внешнему

конусному расстоянию (у/м = 0,25 - 0,33), принимаем ^ ЖЙ0,28. )

34993 -cos 35 -2-0,1-0,75

= 0,006493807 = 6,5 мм.

85-593000000-82 1,0706

6. Определяем внешнее конусное расстояние (см. рис. 4.2):

Re =0,5-т,т-^г\л-2\ ;

=0,5-6,5Л,/8Г+52Г = 171 мм.

7. Определяем средний диаметр ведущей шестерни:

собД

<4, = —

=63, 48 мм.

cos35

8. Определяем ширину:

bn = 1,0706 • 63,48 = 67,96 мм.

9. Проверяем контактные напряжения по формуле

М»

0,335

"

Л , - 0.5 A .V

где А'„ - коэффициент нагрузки»

= 1,24.

0.1,335

34993,3-1,24 л/(б,52 + 1)* _

0,171-0,5-0,067961

67,96-6,52

17807647 Па =08 М П а< [ет]. ^

10. Определяем условное окружное усилие

F —^

‘

МАХ .

~

й1

aw

’

2•34993 3

F, = - 00б348' = 1102498,42 Нм « 1102498 Нм.

12.Проверяем выносливость зубьев по напряжениям изгиба:

_ p,- k f -yf

О-85 -тш-Ьт

1102498-2-0,1

= 587248820 Па - 587 МПа< [а].

0,85-0,0065-0,06796

31

5. Р А С Ч Ё Т Т О Р М О З Н О Й С И С Т Е М Ы А В Т О М О Б И Л Я

Тормозная система автомобиля служит для принудительного замедления

движения автомобиля до полной его остановки и удержания его на месте.

Требования, предъявляемые к тормозной системе

1. Минимальная длина тормозного пути или максимальное замедление

автомобиля при торможении. При этом величина максимального замедления у

разных автомобилей должна быть одинакова.

2. Сохранение устойчивости при торможении. Критериями устойчивости

являются: отклонение автомобиля от прямолинейного движения, угол склады­

вания автопоезда.

3. Стабильность тормозных свойств при неоднократных торможениях.

4. Минимальное время срабатывания привода.

5. Силовое следящее действие тормозного привода, усилия.

6. Малая работа управления тормозными системами, что соответствует

ограничению усилия на педали (максимально 490 Н - у легковых, 686 Н - у

грузовых) и ограничение хода тормоза педали 8 0 - 180 мм.

Пример расчета тормозной системы

Исходные данные:

Вес автомобиля Ga = 17924 Н.

База автомобиля L = 2800 мм.

Расстояние центра тяжести от передней оси до центра тяжести аБ=1540 мм.

Расстояние от центра тяжести до задней оси Ь=1260 мм.

Посадочный диаметр обода колеса 6^=355 мм.

Высота центра тяжести автомобиля hlim = 350 мм.

Радиус качения колеса гк= 338 мм.

Коэффициент трения тормозных накладок о барабан /г = 0,4 - 0,5.

Порядок расчета тормозной системы

Пример расчета барабанного тормозного механизма

1.

Выбираем тип и конструкцию тормозных механизмов. При выборе и

обосновании тормозного механизма следует исходить из условий: создания не­

обходимого момента трения при минимальных габаритных размерах и массе;

отсутствии самозаклинивания; стабильности эффективного действия; высокой

надежности; простоты обслуживания и ремонта.

Вычерчиваем схему тормозного механизма с равными приводными сила­

ми (рис. 5.1).

32

Рис. 5.1. Схема тормозного механизма барабанного типа

с равными приводными силами

2. Определяем нормальные реакции поверхности дороги при торможе­

нии:

R z i = ~ ( b + <P‘h4, J ;

(5.1)

Rz i = ~ ( a - < p - h 4m) ,

(5.2)

где (р - коэффициент сцепления, (р = 0,8.

17924

R ZI = - ^ 0 (-U 6 ° + ° ’8 • 35°)= 9858,2 Н;

17924

0 540 - 0,8 • 350) = 8065,8 Н.

ZoUu

3. Определяем соответственно тормозные силы:

Rmop\ = (Р ' R7A>

КоР,= 0,8-9858,2=7886,6 Н;

R гг =

^тор2 ~ Ф ’^22 >

Рторг ~ 0,8-8065,8 = 6309,3 Н.

(5.3)

(5.4)

4. Определяем тормозные моменты на колёсах, передней и задней оси автомобиля:

F

M *onnpa. - M mopixt= 2Р -г,;

(5.5)

М^

.

^ М тоПт = ^ ^ - 0 , 3 3 8 = 1332,835 Нм;

М

тоР2прав

- м тоР2яев 33

F"°p* . г .

^

к5

(5.6)

А/ тоР2прсв = Л/ тоР2лев =

Л

-0,338 = 1066,27 Нм.

5. Выбираем радиус барабана с таким расчетом, чтобы между ободом ко­

леса и барабаном был зазор:

rE = \ d п - 8 ,

где S - зазор меду ободом колеса и барабаном (S = 20 - 50 мм), принимаем

S = 20 мм.

1

гк

ГБ =

' — 355-20= 157,5 ММ.

2

6. Определяем величины разжимающих сил тормозного механизма.

Для заднего тормозного механизма

F =-

f

ц ■hI

S~M -rs

ju-h, \

c + n - r SJ

где размеры а , с , е и h определяются предварительно, по эскизу: # = 130 мм,

с - 140 мм и h= а + Ь = 280 мм.

е =

157,5

7.

= д/157,52 - 1402 = 72,15

1332,835

= 3968,29 Н.

0,4-280

0,4-280

-+ 140-0,4-157,5 140 + 0,4-157,5

Определяем равнодействующие нормальные силы:

Г . =Р — ± ~ ,

с —ju •е

280

F' =3968= 9996,76 Н;

140-0,4-72,15

F” =F F " =3968-

280

c + jU-e

=6579,65 Н.

140+0,4-72,15

8.

Определяем площадь фрикционной накладки активной колодки из ус­

ловия среднего давления qcp= 1 МПа:

О —F ' п .

^Ф1

9

ЧсР

34

~

9996,76 _ n ni 2

s m = ы о « 85 0 ,0 1 м .

Определяем площадь фрикционной накладки пассивной колодки:

с - 1F"

_а..

и Ф2

•

Чср

Ф1

6579^65 = 0 0 0 6 5 8

МО6

2

9. Определяем ширину фрикционной накладки:

6 Ф1-360

ф 2 -п -гБ - р :

где Д - угол охвата активной тормозной накладки ( Д = 90 - 20°), принимаем

Д = 90°

L

0 ,0 М 0 6 -360

Ъ ----------------------- = 40,44 мм.

Ф 2 ■3,14 ■157,5 •90

10. Определяем угол охвата пассивной тормозной накладки:

п

• 360

2-к -гб -Ьф ’

п

^

11.

_

0, 00658 - 106-360

2 - 3, 14- 157, 5 - 40,4

=

59 2?0

'

’

Определяем диаметр колесного тормозного цилиндра:

4 -F~

dц —

л ■Рд

(5.7)

где р д - давление в тормозной магистрали, рд = 8 - 1 2 МПа.

4-3968,299

= 0,025138 м - 2 5 :

3,14 -8 -10е

12.

Определяем диаметр главного тормозного цилиндра:

у

л-

где Fa - усилие, создаваемое на педали тормоза, по ГОСТ Р 51709 максималь­

но: 490 Н - у легковых, 686 Н - у грузовых;

35

ип - передаточное число по педали ( и „ -И п = 2 - 4 ) , принимаем иа= 2.

г)п -К П Д по педали (?]а = 0,92...0,95), принимаем т) = 0,93.

4-490-2-0,93

3,14 •8 •106

п

-------------V—= 0,01205 м ~ 12 мм.

Пример расчета дискового тормозного механизма

Исходные данные такие же, как и для расчета барабанного тормозного меха­

низма.

1.

Определяем нормальные реакции поверхности дороги по формулам

(5.1) и (5.2).

Лг, = - r r r r ( l 260 + 0,8-350)= 9858,2 Н;

2800

17924

(1540-0,8-350)= 8065,8 Н.

=

2800

2. Определяем соответственно тормозные силы по формулам (5.3) и

(5.4):

-

0,8-9858,2 = 7886,6 Н;

^ 2 = 0 ,8 -8 0 6 5 ,8 = 6309,3 Н.

3. Определяем тормозные моменты на колёсах передней и задней оси ав­

томобиля по формулам (5.5) и (5.6):

7CQ£ £

_ 7886,6

■0,338= 1332,835 Нм;

4 тоР\прав - м тоР1лев

2

_ 6309,3

и

=М торге0,338 = 1066,27 Нм.

L2

4. Определяем силу прижатия тормозной накладки к тормозному диску

(рис.5.2):

2-М-гср

где гСР - средний радиус трения, зависящий от наружного гн и внутреннего ра­

диусов гвн ; при равномерном распределении удельного давления по ширине

накладки может быть найден по формуле

г

_

Г ее-

гн

+

2

гвн

•

Наружный радиус гн и внутренний радиус гвн выбирается из конструк­

тивных решений. Принимаем наружный радиус гн = 110 мм, а внутренний ра­

диус гвн = 65 мм.

36

Рис. 5.2. Схема тормозного механизма дискового типа

с равными приводными силами

110 + 65

= 87,5 мм = 0,0875 м.

Определяем силу прижатия тормозной накладки к тормозному диску:

1066,272

= 17408,5 Н.

2-0,35-0,0875

F '= -

5. Определяем диаметр колесного тормозного цилиндра по формуле (5.7):

4-17408,5

= 0,0527 м = 53 мм.

с1ц —

13,14 -8 -106

6. Определяем диаметр главного тормозного цилиндра:

dm =

4 •Р, ■ип■уп

У 71-Рд

где Ft - усилие, создаваемое на педали тормоза; по ГОСТ Р 51709 максималь­

но: 490 Н - у легковых, 686 Н - у грузовых;

ии - передаточное число по педали (иа =Ип = 2 - 4), принимаем ип= 2.

I - КПД по педали, т)г - 0,92... 0,95, принимаем г]= 0,93.

4-490-2-0,93 _

0,01205 м = 12 мм.

3,14-8-10®

37

■

Задача:

Определить нагрев передних и задних тормозных барабанов автомобиля

ЗИЛ - 130 при торможении со скорости 30 км/ч до полной остановки. Вес, при­

ходящийся на переднюю ось, составляет Rn = 25750 Н; на заднюю - Rzl= 69500

Н. Коэффициент перераспределения веса на переднюю ось а, = 1,1, на заднюю аг = 0,9. Масса передних барабанов 19 кг, задних - 30 кг, удельная теплоем­

кость барабанов С = 500

.

Решение:

Поскольку при кратковременном торможении теплоотдача в окружаю­

щую среду весьма незначительна, можно определить температуру нагрева ба­

рабана или диска:

2-тБ-С

где Va , и Уаг- скорость автомобиля в начале и в конце торможения, м/с.

Va, = 0 м/с, так как автомобиль полностью останавливается.

Уаг = 30/3,6 = 8,33 м/с.

Преобразовав выражение, получим:

где R" - нормальная реакция, приходящаяся на ось автомобиля, с учетом пере­

распределения,

Я" = 25750-1,1 =28325 Н;

=69500-0,9 = 62550 Н.

Нагрев передних тормозных барабанов

28325-(8,33)2

= 10,55 °С.

2^Я8Ы9'500

Нагрев задних тормозных барабанов

62550-(8,ЗЗ)2

= 14,7596 °С.

2-9,81-30-500

38

6. Р А С Ч Ё Т Р У Л Е В О Г О П Р И В О Д А

Требования, предъявляемые к рулевому приводу

1. Обеспечение высокой маневренности автомобиля.

2. Легкость управления.

3. Высокая степень надежности.

4. Необходимое соотношение углов поворота управляемых колес, исклю­

чающее их проскальзывание по поверхности дороги.

Пример расчета рулевого привода

Исходные данные:

База автомобиля L. = 2424 мм.

Колея автомобиля Вк = 1365 мм.

Вес, приходящийся на передние колеса, GK= 6867 Н.

Давление воздуха в шине Рш= 0,19 МПа.

Порядок расчета рулевого привода

Расчет рулевой трапеции

1.

Вычерчиваем схему рулевой трапеции (рис. 6.1).2

Рис. 6.1

2. Определяем расстояние между осями шкворней:

&м = В* —2 •Рц,

где LK - колея колёс автомобиля, мм.

39

1и - длина цапфы (из конструктивных решений), принимаем Lu = 150 мм.

Расчет рулевого привода заключается в определении основных размеров тра­

пеции ( Ви ,т, п ).

Вм = 1365 - 2 •150 = 1065 мм.

3. Определяем угол 0°(см. рис. 6.1):

где -V- коэффициент, определяющий точку пересечения продолжения направ­

ления поворотных рычагов в их нейтральном положении с продольной осью

автомобиля (см. рис. 6.1.); X = 0,7 принимается без учета эластичности шин:

4.

= 72,58°.

Определяем длину поперечной рулевой тяги:

1 + 2 -f-co s# ’

где — - соотношение длины поворотного рычага к длине поперечной рулевой

п

тяги (— = 0,12 - 0,16), принимаем

п

Тогда

п=

т

- 0,14.

1065

= 982,62 мм.

1+ 2-0,14-0,2994

5./Определяем длину поворотного рычага:

т

п

т - — п;

т = 0,14-982,62 = 137,57 мм.

6. Проверяем, насколько точно выполняется зависимость при найденных

значениях геометрических размеров трапеции. Для этого в масштабе не менее

1:10 вычерчиваем схему положений рулевой трапеции (рис.6.2) и график зави­

симости а,, = /( а „ ) (рис.6.3), поворачивая одно из колёс на угол

=40 с ин­

тервалом 5 .

Рис.6.2. Схема положений рулевой трапеции

40

-----5

а„

игирс1Il’ICVIViIH

35

осн = /

30

(авн)

у-

у '1 '

25

у

20

у

у '

15

'

*

\ фактическая

\ОСц = /

вц1

У

10

' V

\

.

5

0

10

15

20

25

30

35

а",

Рис.6.3. График зависимости углов поворота управляемых колес

Размеры рулевой трапеции считают приемлемыми, если в пределах углов

поворота до 20‘ графическая и теоретическая зависимости совпадают, а за­

тем их расхождение не превышает 2 -3°.

Рулевой привод должен обеспечить поворот управляемых колёс автомо­

биля на различные углы, значения которых (без учёта углов бокового увода

шин) находятся из зависимости:

Ви

ctgaH-c tg a m = -r ~ ,

где а и - угол поворота наружного колеса;

ат - угол поворота внутреннего колеса.

Схема силового передаточного отношения рулевого управления и пово­

рота автомобиля приведена на рис. 6.4 и рис. 6.5.

Рис.6.4. Схема силового передаточного отношения рулевого управления

41

42

Распет рулевой тяги

1. Определяем момент сопротивлению повороту управляемых колес по

эмпирической формуле

м с = \о -> * М

3 \Р Ш

где GK - вес, приходящийся на передние колеса, Н;

<р - коэффициент сцепления колеса с дорогой ( р = 0,6-0,9), принимаем <р

= 0, 8 ;

Рш - давление воздуха в шине, МПа.

Ms. = 10'

0,8 68673

= 348,13 Нм.

' 3 \ 0,19

2. Определяем силу, F действующую на продольной рулевой тяги пово­

ротного плеча от момента сопротивления колес:

й- м с '

F = - LT

’

P

где 1Р- активная длина поворотного плеча, принимаем из конструктивных Ре_

шений равным длине цапфы Ьц (принимаем 1Р= 150 мм);

F

34813

= 2320,8667 Н . 2 3 2 1 Н.

3. Определим диаметр шейки на переходе к резьбе (рис. 6.6):

d=

4-F

’ ГДв

20 “ 30 МПа;

= 0,0122 М ~ 12 ММ'

Рис. 6.6. Расчетная схема рулевой тяги

4. Определим внутренний диаметр трубы тяги как

4-F

-

43

где [<тс]= 25 - 35 МПа;

а - отношение внутреннего диаметра к внешнему диаметру тяги,

а = ^Ш-= 0,9-0,92;

А

4-2321

ЗД4-20-106

; 0,0251 м « 2 5 мм.

0,92

Определим внешний диаметр трубы тяги;

DH =

= — = 27,78 мм И 28 мм.

н

а

0,9

Расчет шаровых пальцев

1. Определим диаметр перехода головки шарового пальца к конусу:

d n=i

F-1

o , i k J ’

где [сгт\ т 300 МПа;

2321-0,02

= 0,01157 м ~ 12 мм.

/ОД-ЗОО-Ю6

2. Определим диаметр головки шарового пальца:

D ■

4-F

\я-[сга

, где [(Усы]- Ю - 20 МПа;

4-2321

D =,

Р Д 4 -2 0 -1 0 6

: 0,0172 м я 17 мм.

Материалы: тяги - сталь 30...40; шаровые пальцы - 12ХНЗ, 15НМ.

Библиографический список

Бухарин Н.А., Прозоров В.С., Щукин М.М. Автомобили. М.: Машинострое­

ние, 1973.

Бектшшров А.С., Герасимов А.Н. Автомобили: метод, указ, по курсовому

проектированию. Иркутск: Изд-во ИрГТУ, 2002. Ч. 2.

Литвинов А.С., Фаробин Я.Е. Автомобиль. Теория эксплуатационных

свойств. М.: Машиностроение, 1989.

Лукин П. П., Гаспарянц Г. А ., Родионов В. Ф. Конструирование и расчёт

автомобиля. М.: Машиностроение. 1984.

Осепчугов В. В., Фрумкин А. К. Автомобиль. Анализ конструкций, элемен­

ты расчёта. М.: Машиностроение, 1989.

44

\