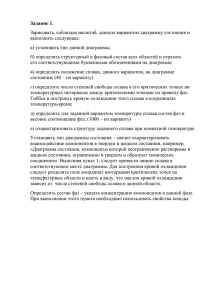

Рис. П3. Диаграмма состояния системы «алюминий – кремний

advertisement

Министерство образования Российской Федерации Ивановский государственный энергетический университет Кафедра технологии автоматизированного машиностроения МАТЕРИАЛОВЕДЕНИЕ Программа, контрольные задания и методические указания для студентов энергетических специальностей заочного факультета Иваново 2004 Составитель Редактор Н.В.ТРЕТЬЯКОВА В.А.ПОЛЕТАЕВ Приведены программа и задания к контрольной работе по курсу “Материаловедение”. Изложены методики анализа фазовых превращений в сплавах и назначения технологических режимов термической обработки. Приведены диаграммы состояния для самостоятельного анализа, список литературы и перечень лабораторных работ по курсу. Методические указания предназначены для студентов заочного факультета. Методические указания утверждены цикловой методической комиссией ЭМФ Рецензент кафедра технологии автоматизированного машиностроения Ивановского государственного энергетического университета 2 Введение Учебный курс “Материаловедение” включает: 1.Теоретическую часть, изучаемую самостоятельно по учебникам и учебным пособиям в соответствии с программой. При изучении теоретической части основной задачей является выявление взаимосвязи состава, строения и свойств материала как в исходном состоянии, так и в процессе обработки. 2. Лабораторные работы (12ч), выполняемые в университете. 3. Контрольная работа содержит два задания теоретической части курса и три задания, направленные на решение практических задач выбора конструкционного материала и способа его упрочнения термической и химико-термической обработкой в энергомашиностроении. При решении практических задач выбора материала и способа его упрочнения необходимо учитывать специфические условия эксплуатации энергетического оборудования (длительность работы при высоких температурах и давлении, агрессивность среды и др.) и вопросы экономики. Так, при выборе материала целесообразно вначале рассмотреть использование наиболее дешевых конструкционных материалов – чугунов и углеродистых сталей. Если окажется, что свойства этих материалов не удовлетворяют эксплуатационным требованиям, следует рассмотреть применение легированных сталей, а также сталей и сплавов с особыми физико-химическими свойствами (коррозионностойких, жаропрочных и др.). Причем легированные стали используются только в термообработанном состоянии. Требования и рекомендации к оформлению контрольной работы: – ответы на вопросы должны быть краткими и ясными; рекомендуется теоретические положения, изложенные в учебниках текстом, перерабатывать и представлять в виде схем, эскизов и другой наглядной форме. – страницы, таблицы и рисунки (схемы, эскизы и т.п.) должны быть пронумерованы, а станицы иметь поля для замечаний; – в конце работы приводится список использованной литературы, ставится дата выполнения и подпись. Внимание! Вариант контрольной работы выбирается по последней двухзначной цифре шифра (01...24). С номера 25 выбирается вариант 5 и так далее. Программа курса “Материаловедение” 1. Строение и кристаллизация металлов. Металлический тип атомно-молекулярной связи. Кристаллическое строение. Явление аллотропии. Дефекты строения, их классификация и влияние на свойства. Механизм и законы кристаллизации. 2. Строение и кристаллизация сплавов. Понятие о сплавах и методах их получения. Особенности строения, кристаллизации и свойств сплавов: а) механических смесей; б) химических соединений; в) твердых растворов. Диаграмма состояния двухкомпонентного сплава; методики ее построения и анализа. 3. Свойства и методы исследования металлов и сплавов. Понятие о физических и химических свойствах. Механические характеристики, получаемые при испытании на растяжение. Ударная вязкость и способ ее определения. Твердость и методы ее оценки. Технологические свойства. Понятие о ползучести, длительной прочности, хладноломкости и тепловой хрупкости. Металлографические исследования. 4. Железоуглеродистые сплавы. Диаграмма «Fe – Fe3C». Железо, его свойства и аллотропические модификации. Соединения железа с углеродом и их свойства. Диаграмма состояния «Fe – Fe3C». Значение линий и точек; состав области. Использование диаграммы на практике. 5. Чугуны. Понятие о доменном процессе получения чугунов. Строение, свойства и применение белых чугунов. Строение, свойства, маркировка, технология производства и применение серых чугунов: а) обычного литейного; б) ковкого; в) высокопрочного. Понятие о технологии изготовления заготовок и деталей методом литья. 6. Углеродистые стали. Понятие о стали и методах ее выплавки. Влияние углерода и постоянных примесей на свойства стали. Классификация: по количеству углерода, структуре, методу выплавки, способу раскисления, назначению, качеству. Маркировка, свойства и применение углеродистых сталей: а) обыкновенного качества; б) качественных; в) высококачественных; г) котельных. Преимущества и недостатки углеродистых сталей. 7. Легированные стали. Влияние легирующих элементов на свойства стали. Классификация и маркировка. Конструкционные, износостойкие, котельные и турбинные легированные стали. Основные дефекты: флокены и отпускная хрупкость. 4 8. Коррозионно-стойкие и жаропрочные стали и сплавы. Основы теории коррозии; межкристаллитная коррозия и методы борьбы с ней. Принципы получения коррозионно-стойких сталей. Основы теории жаропрочности; жаропрочные сплавы на основе никеля и титана. Понятие о жаростойкости. 9. Цветные металлы и сплавы. Свойства и применение алюминия, а также сплавов на его основе: дюралюминов и силуминов. Свойства и применение меди, а также сплавов на ее основе: латуней и бронз. Использование тугоплавких металлов: ниобия, тантала, молибдена и других. 10. Термическая обработка. Превращения, происходящие в структуре стали при нагреве и охлаждении. Виды отжига и их назначение. Нормализация стали. Технология объемной и поверхностной закалки. Отпуск и старение. Особенности термической обработки чугуна и легированных сталей. Виды брака при термической обработке. 11. Химико-термическая обработка. Цементация: назначение; технология и оборудование; механизм образования цементитного слоя, его структура и свойства; термическая обработка после цементации. Азотирование: механизм образования и свойства азотированного слоя; преимущества и недостатки; стали для азотирования. Цианирование в жидких, газовых и твердых средах. Назначение и технология диффузионной металлизации (алитирование, хромирование, силицирование). 5 Задания к контрольной работе 1 Вариант 1 1. Вычертить диаграмму состояния системы «свинец – олово» (рис. П5). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей. Для сплава, содержащего 50 % Sn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение структурных составляющих при температуре 200 0 С и схематично изобразить структуру. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать превращения для сплава, содержащего 4,3 % С. Схематично изобразить и описать структуру заданного сплава. 3. Для деталей, работающих в слабых коррозионных средах, используется сталь 20Х13. Расшифровать состав и объяснить причину введения хрома в эту сталь. Назначить и обосновать режим термической обработки и описать структуру после обработки. 4. Назначить марку алюминиевой бронзы для изготовления мелких ответственных деталей (втулки, фланцы и т.п.). Расшифровать состав, описать структуру и механические свойства, используя диаграмму состояния «медь – алюминий» (рис. П2). 5. Одна партия деталей (сталь 45) закалена от температуры 760 С, а другая – от температуры 830С. Используя диаграмму состояния «Fe–Fe3C», объяснить, какие детали имеют более высокую твердость и почему? Вариант 2 1. Вычертить диаграмму состояния системы «цинк – олово» (рис. П6). Указать линии ликвидуса и солидуса, а также структурно-фазовый состав областей. Для сплава, содержащего 40 % Zn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение структурных составляющих при температуре 250 С. Схематично изобразить и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать превращения для сплава, содержащего 0,2 % С. 6 3. Для реализации своего служебного назначения некоторые детали машин должны иметь твердый износоустойчивый поверхностный слой при вязкой сердцевине. Для их изготовления выбрана сталь 15ХФ. Расшифровать состав, определить группу стали по назначению и объяснить влияние легирования на свойства данной стали. Назначить и обосновать виды и режим термической и химикотермической обработки. Описать структуру и свойства стали после термической обработки. 4. Назначить коррозионно-стойкую сталь для работы в средах средней агрессивности. Указать состав стали, необходимую термическую обработку и получаемую структуру. Объяснить физическую природу коррозионной устойчивости материала и роль каждого легирующего элемента. 5. Пружина из стали 65 после правильно выполненной закалки и последующего отпуска, имеет твердость значительно выше, чем предусматривается техническими условиями. Чем вызван этот дефект и как можно его исправить? Указать структуру, обеспечивающую стали высокую упругость. Вариант 3 1. Вычертить диаграмму состояния системы «медь – серебро» (рис. П1). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей. Для сплава, содержащего 40 % Ag, построить кривую охлаждения и описать происходящие при охлаждении превращения, определить количественное соотношение структурных составляющих при температуре 900 С. Зарисовать и описать структуру заданного сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать превращения для сплава, содержащего 3,0% С. Схематично изобразить и описать структуру заданного сплава. 3. В котлостроении используется сталь 12Х1МФ. Расшифровать состав и определить группу стали по назначению. Назначить и обосновать режим термической обработки, описать получаемую структуру. 4. Назначить марку латуни коррозионно-устойчивой в морской воде. Расшифровать ее состав и описать структуру, используя диаграмму состояния «медь – цинк». Указать способ упрочнения латуни. 7 5. Назначить и обосновать вид и режим термической обработки деталей из стали 45. Описать структуру и механические свойства стали после термообработки. Вариант 4 1. Вычертить диаграмму состояния системы «алюминий – медь» (рис. П2). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей. Для сплава, содержащего 40 % Cu, построить кривую охлаждения и описать происходящие при охлаждении превращения, определить количественное соотношение и состав фаз при температуре 550С. Зарисовать и описать структуру заданного сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать превращения для сплава, содержащего 0,4 % С. Схематично изобразить и описать структуру заданного сплава. 3. В турбиностроении используется сталь 45Х13Н7Г7В2М. Расшифровать состав и определить группу стали по назначению. Назначить и обосновать режим термической обработки, описать получаемую структуру. 4. Назначить коррозионно-стойкую сталь для работы в слабоагрессивных средах (водные растворы солей и т.п.). Указать химический состав стали, необходимую термическую обработку и описать получаемую структуру. 5. Для изготовления деталей применяется латунь Л070-1. Указать состав и описать структуру, используя диаграмму состояния «медь – цинк». Назначить режим термической обработки, применяемой между операциями штамповки. Вариант 5 1. Вычертить диаграмму состояния системы «алюминий – кремний» (рис. П3). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 70% Si, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение структурных составляющих при температуре 1000 С. Схематично изобразить и описать структуру заданного сплава. 8 2. Вычертить диаграмму состояния «Fe–Fe3C». Указать структурнофазовый состав областей диаграммы. Для сплава, содержащего 0,6% С, построить кривую охлаждения и описать происходящие при охлаждении превращения. Схематично изобразить и описать структуру сплава. 3. Для трубопроводов пароперегревателей используется сталь 09Х14Н16В (ЭИ694). Указать состав и назначение стали, обосновать режим термической обработки, описать получаемую структуру. 4. Назначить термическую обработку (температуру закалки, охлаждающую среду, температуру отпуска) при изготовлении напильников из стали У13. Описать сущность происходящих превращений, структуру и твердость стали после термообработки. 5. Для обшивки летательных аппаратов использован сплав ВТ6. Указать химический состав сплава, режим упрочняющей термической обработки и получаемую структуру. Вариант 6 1. Вычертить диаграмму состояния системы «свинец – сурьма» (рис. П4). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 50% Sb, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение структурных составляющих при температуре 300 С. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей диаграммы. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 1,0 % С. Зарисовать и описать структуру заданного сплава. 3. Для изготовления деталей, работающих в активных коррозионных средах, выбрана сталь 08Х18Н12Т. Указать состав и объяснить причины введения легирующих элементов в эту сталь. Назначить и обосновать режим термической обработки. 4. Изделия из стали 45 требуется улучшить. Назначить режим термической обработки, описать сущность происходящих явлений, структуру и состав стали. 5. В качестве материала для ответственных подшипников скольжения выбран сплав Бр С30. Указать состав и определить, к какой группе по назначению относится данный сплав. 9 Вариант 7 1. Вычертить диаграмму состояния системы «медь – серебро» (рис. П1). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей. Для сплава, содержащего 80 % Ag, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для заданного сплава определить количественное соотношение и состав фаз при температуре 800 С. Зарисовать и описать структуру сплава. 2. Вычертите диаграмму состояния «Fe–Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при охлаждении превращения для сплава, содержащего 1,2 % С. Зарисовать и описать структуру сплава. 3. Для корпуса атомного реактора выбрана хромоникелевая коррозионно-стойкая сталь аустенитного класса. Рекомендовать марку такой стали, указать ее состав. 4. На изделиях из стали 15 требуется получить слой высокой твердости. Обосновать выбор метода химико-термической обработки, описать ее технологию и структуру металла после окончательной термической обработки. 5. Для изготовления режущих инструментов выбрана сталь Р9Ф5. Указать состав и обосновать выбор метода и режима термической обработки, объяснить влияние легирующих элементов на микроструктуру и свойства стали после термообработки. Вариант 8 1. Вычертить диаграмму состояния системы «цинк – олово» (рис. П6). Указать линии ликвидуса и солидуса, а также структурно-фазовый состав областей диаграммы. Для сплава, содержащего 80 % Zn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для заданного сплава определить количественное соотношение и состав фаз при температуре 300С. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe–Fe3C». Указать сплавы эвтектоидного и эвтектического состава. Схематично изобразить и описать эти структуры с указанием общих и отличительных признаков. 3. Для изготовления деталей, работающих в контакте с крепкими кислотами, выбрана сталь 15Х28. Указать состав стали, объяснить причину введения хрома и обосновать выбор этой стали для данных условий. 10 4. Для поршней двигателя внутреннего сгорания, работающих при температурах 200–250 С, используется сплав АЛ1. Расшифровать состав, описать режим упрочняющей термической обработки и кратко объяснить причину упрочнения. 5. Для изготовления пружин подвесок трубопроводов котлов выбрана сталь 50ХФА. Указать состав и определить группу стали по назначению. Назначить и обосновать режим термической обработки. Вариант 9 1. Вычертить диаграмму состояния системы «медь – серебро» (рис. П1). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 30% Ag, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для заданного сплава определить количественное соотношение и состав фаз при температуре 800С. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 0,8% С. Схематично изобразить и описать структуру сплава. 3. По условиям эксплуатации детали должны иметь твердый износоустойчивый поверхностный слой при вязкой сердцевине. Для их изготовления выбрана сталь 12ХН3А. Указать состав и определить группу стали по назначению. Назначить и обосновать режим термической и химико-термической обработки, объяснив влияние легирования на свойства данной стали. 4. Втулки из стали 40 закалены: первая – от температуры 740 С, вторая – от температуры 840 С. Используя диаграмму состояния «Fe – Fe3C», объяснить, какая из этих втулок имеет более высокую твердость и почему? 5. В качестве материала для заливки вкладышей подшипников скольжения выбран сплав Б89. Указать состав и определить группу, к которой относится этот сплав по назначению. Вариант 10 1. Вычертить диаграмму состояния системы «свинец – олово» (рис. П5). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 11 2. 3. 4. 5. 10% Sn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение и состав фаз при температуре 300 С. Зарисовать и описать структуру сплава. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 1,5% С. Схематично изобразить и описать структуру сплава. Для изготовления деталей, работающих в активных коррозионных средах, выбрана сталь 12Х17. Указать состав и определить группу стали по назначению. Объяснить влияние легирующих элементов, введенных в эту сталь. Назначить и обосновать режим термообработки. Сверла из сталиУ11А закалены: первое – от температуры 760 С, а второе – от температуры 900 С. Используя диаграмму состояния «Fe – Fe3C», определить, какое из сверл закалено правильно? В качестве материала для вкладышей подшипников скольжения выбран сплав Б83. Указать состав и определить, к какой группе по назначению относится данный сплав. Вариант 11 1. Вычертить диаграмму состояния системы «алюминий – кремний» (рис. П3). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 40% Si, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение и состав фаз при температуре 800 С. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 3,2% С. Зарисовать и описать структуру сплава. 3. Назначить коррозионно-стойкую сталь для изготовления деталей, работающих в среде уксусной кислоты при температурах, не выше 40 С. Указать состав стали, необходимую термическую обработку, получаемую структуру. 4. Назначить режим термической обработки деталей из стали 40Х. Описать сущность происходящих при термообработке превращений. 12 5. Для изготовления некоторых деталей двигателя внутреннего сгорания выбран сплав АК 4. Расшифровать состав, описать механические свойства сплава при повышенных температурах. Вариант 12 1. Вычертить диаграмму состояния системы «свинец – сурьма» (рис. П4). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 5% Sb, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение структурных составляющих при комнатной температуре. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 0,5% С. 3. В результате термической и химико-термической обработки детали, изготовленные из стали 18ХГТ, должны получить твердый износоустойчивый поверхностный слой при вязкой сердцевине. Указать состав стали, определить, к какой группе по назначению она относится. Назначить и обосновать режим термической и химикотермической обработки. Описать микроструктуру и свойства поверхности и сердцевины детали после термической обработки. 4. Назначить режим термической обработки рессор из стали 65Г; описать микроструктуру и свойства стали после термообработки. 5. Для изготовления деталей арматуры выбрана бронза БР ОФ10-1. Указать состав и описать структуру слава. Вариант 13 1. Вычертить диаграмму состояния системы «алюминий – медь» (рис.П2). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 10% Cu, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для заданного сплава определить количественное соотношение и состав фаз при температуре 600 С. Зарисовать и описать структуру сплава. 13 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при медленном охлаждении превращения для сплава, содержащего 1,6 % С. Зарисовать и описать структуру сплава. 3. В системах топливоприготовления ТЭС для измельчения угля используют шаровые мельницы. Мелющие тела (шары) изготавливают из стали Г13Л. Указать состав и определить группу стали по назначению. Назначить и обосновать режим термической обработки. 4. На изделиях из стали 15 требуется получить слой высокой твердости. Обосновать выбор метода химико-термической обработки, описать его технологию и структуру стали после окончательной термообработки. 5. Для изготовления некоторых деталей самолета выбран сплав АЛ2. Указать состав сплава и способ приготовления из него деталей. Вариант 14 1. Вычертить диаграмму состояния системы «свинец – олово» (рис. П5). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 90% Sn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 5 % С. Зарисовать и описать структуру сплава. 3. В турбиностроении используется сталь 15Х12ВНМФ (ЭИ802). Указать состав и определить группу стали по назначению. Назначить и обосновать режим термической обработки. Описать структуру стали после термообработки. 4. Требуется произвести поверхностное упрочнение изделий из стали 15Х. Назначить вид обработки, описать его технологию, происходящие в стали превращения, структуру и свойства поверхности и сердцевины. 5. Для изготовления подвесок трубопроводов турбин выбрана сталь 60С2ХФА. Указать состав, объяснить влияние легирования на свойства данной стали. Назначить и обосновать режим термообработки. 14 Вариант 15 1. Вычертить диаграмму состояния системы «алюминий – кремний» (рис. П3). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 11,7% Si, построить кривую охлаждения и описать происходящие при охлаждении превращения. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 4,0% С. Зарисовать и описать структуру сплава. 3. Для изготовления деталей, работающих в контакте с крепкими кислотами, выбрана сталь 14Х17Н2. Указать состав и определить класс стали. Объяснить причину введения хрома в эту сталь и обосновать выбор данной стали для указанных условий работы. 4. Назначить режим термической обработки режущих инструментов из стали У9А. Описать структуру после термообработки. 5. В качестве материала для заливки вкладышей подшипников скольжения выбран сплав Б16. Указать состав и определить, к какой группе по назначению относится данный сплав. Описать структуру сплава и основные требования, предъявляемые к сплавам этой группы. Вариант 16 1. Вычертить диаграмму состояния системы «олово – цинк» (рис. П6). Указать линии ликвидуса и солидуса, а также структурно-фазовый состав областей диаграммы. Для сплава, содержащего 5% Zn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 1,3% С. Зарисовать и описать структуру сплава. 3. Для изготовления деталей, работающих в окислительной атмосфере, применяется сталь 12Х13. Указать состав и определить класс стали. Объяснить назначение хрома в этой стали и обосновать выбор марки стали для указанных условий работы. 15 4. Для изготовления штампов, обрабатывающих металл в горячем состоянии, выбрана сталь 5ХНМ. Указать состав и определить группу стали по назначению. Назначить и обосновать режим термообработки; объяснить влияние легирования на свойства данной стали. Описать структуру и свойства стали после термообработки. 5. Для изготовления некоторых деталей самолета выбран сплав Д16. Указать состав сплава, описать способ его упрочнения, объяснить природу упрочнения и указать характеристики механических свойств. Вариант 17 1. Вычертить диаграмму состояния системы «медь – серебро» (рис. П1). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 72% Ag, построить кривую охлаждения и описать происходящие при охлаждении превращения. Схематично изобразить и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 0,4% С. Схематично изобразить и описать структуру сплава. 3. Для изготовления пресс-форм выбрана сталь 3Х2В8. Указать состав и определить группу стали по назначению. Назначить и обосновать режим термообработки, объяснив влияние легирования на свойства данной стали. Описать структуру и свойства стали после термообработки. 4. Назначить режим термической обработки пружин из стали 70. Описать сущность происходящих превращений при термообработке, структуру и свойства стали после термообработки. 5. Для изготовления деталей арматуры выбрана бронза Бр ОЦС4-4-2,5. Расшифровать состав и описать структуру сплава. Объяснить назначение легирующих элементов. Вариант 18 1. Вычертить диаграмму состояния системы «свинец – сурьма» (рис. П4). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 80% Sb, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение и состав фаз при температуре 400 С. Зарисовать и описать структуру сплава. 16 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 1,8% С. Зарисовать и описать структуру сплава. 3. Для изготовления силовых лопаток авиационных газовых турбин выбран сплав ХН77ТЮР. Указать состав и определить группу стали по назначению. Назначить режим термообработки и описать влияние температуры на характеристики жаропрочности сплава в сравнении с жаропрочными сталями. 4. Назначить режим термической и химико-термической обработки шестерен из стали 20Х с твердостью зуба НRС 58–62. Описать структуру и свойства поверхности и сердцевины зуба после термообработки. 5. В качестве материала для заливки вкладышей подшипников скольжения выбран сплав Б16. Указать состав и определить, к какой группе по назначению относится данный сплав. Описать структуру сплава и основные требования, предъявляемые к сплавам этой группы. Вариант 19 1. Вычертить диаграмму состояния системы «олово – цинк» (рис. П6). Указать линии ликвидуса и солидуса, а также структурно-фазовый состав областей диаграммы. Для сплава, содержащего 8 % Zn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Схематично изобразить и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 2,5% С. Схематично изобразить и описать структуру сплава. 3. Для изготовления деталей, работающих в окислительной атмосфере при 800 С, выбрана сталь 08Х17Т. Указать состав, обосновать выбор стали для данных условий работы и объяснить, для чего вводится хром в эту сталь. 4. Назначить режим термической обработки штампов холодной штамповки из стали У 10 и обосновать его. Описать структуру и свойства стали после термообработки. 17 5. Для изготовления деталей путем листовой штамповки применяется латунь Л70. Указать состав и описать структуру сплава. Назначить и обосновать режим промежуточной термической обработки. Вариант 20 1. Вычертить диаграмму состояния системы «алюминий – кремний» (рис. П3). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 80% Si, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение и состав фаз при температуре 1000 С. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 6,0% С. Зарисовать и описать структуру сплава. 3. Назначить нержавеющую сталь для работы в агрессивных средах (растворы солей). Указать состав стали, необходимую термическую обработку и получаемую структуру. Объяснить физическую природу коррозионной устойчивости материала и роль каждого элемента. 4. Назначить режим термической обработки зубил из стали У8. Описать структуру и свойства стали после термообработки. 5. Для изготовления деталей самолета выбран сплав Д18П. Расшифровать состав металла и указать характеристики механических свойств. Описать, каким способом производится упрочнение этого сплава и объяснить природу упрочнения. Вариант 21 1. Вычертить диаграмму состояния системы «алюминий – медь» (рис. П2). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 20% Cu, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для заданного сплава определить количественное соотношение структурных составляющих при температуре 560 С. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать превращения для эвтектоидного сплава. Схематично изобразить структуру этого сплава. 18 3. В результате термической обработки полуоси должны получить повышенную прочность по всему сечению. Для их изготовления выбрана сталь 40ХНР. Указать состав, определить группу стали по назначению, объяснить влияние легирующих элементов на свойства. 4. Назначить режим термической и химико-термической обработки шестерни из стали 20Х с твердостью зуба НRС 58–62. Описать структуру и свойства поверхности и сердцевины зуба после термообработки. 5. Для изготовления некоторых деталей двигателя внутреннего сгорания выбран сплав АК2. Указать состав, способ изготовления деталей из этого сплава и характеристики механических свойств. Вариант 22 1. Вычертить диаграмму состояния системы «медь – серебро» (рис. П.1). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей. Для сплава, содержащего 60 % Cu, построить кривую охлаждения и описать происходящие при охлаждении превращения, определить количественное соотношение структурных составляющих при температуре 800 С. Схематично изобразить и описать структуру данного сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения превращения для эвтектического сплава. Схематично изобразить структуру сплава. 3. В котлостроении используется сталь 12Х1МФ. Расшифровать состав и определить группу стали по назначению. Назначить и обосновать режим термообработки. 4. Для изготовления режущего инструмента выбрана сталь Р6М5. Указать состав стали и определить, к какой группе по назначению относится данная сталь. Назначить и обосновать режим термообработки, объяснить влияние легирования на свойства данной стали. 5. Для изготовления деталей самолета выбран сплав АМ3. Указать состав сплава, описать способ его упрочнения и объяснить природу упрочнения. Вариант 23 1. Вычертить диаграмму состояния системы «алюминий – кремний» (рис. П3). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 30 19 2. 3. 4. 5. % Si, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение и состав фаз при температуре 600 С. Зарисовать и описать структуру сплава. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 1,3% С. Зарисовать и описать структуру сплава. Назначить режим термообработки деталей из стали 30ХГСА, которые должны иметь твердость НВ 230 – 250. Описать структуру и свойства стали после термообработки. Для изготовления пружин выбрана сталь 60С2А. Указать состав и обосновать режим термической обработки. Описать структуру и свойства стали после термообработки. Для изготовления деталей листовой штамповки применяют латунь Л68. Указать состав и описать структуру сплава. Назначить и обосновать режим термообработки, применяемой между отдельными операциями штамповки. Вариант 24 1. Вычертить диаграмму состояния системы «алюминий – медь» (рис. П2). Указать линии ликвидуса и солидуса, а также структурнофазовый состав областей диаграммы. Для сплава, содержащего 33% Cu, построить кривую охлаждения и описать происходящие при охлаждении превращения. Зарисовать и описать структуру сплава. 2. Вычертить диаграмму состояния «Fe – Fe3C». Указать структурнофазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 0,4% С. Зарисовать и описать структуру сплава. 3. Для изготовления ряда деталей турбин используется сталь 15Х12ВМФ (ЭИ952). Указать состав и объясните причины введения легирующих элементов в эту сталь. Назначить и обосновать режим термообработки и описать полученные после термообработки структуру и свойства стали. 4. Для изготовления пружин выбрана сталь 70С3А. Расшифровать состав, назначить и обосновать режим термической обработки. Описать структуру и свойства стали после термообработки. 5. Для изготовления трубок конденсаторов турбин применяется латунь Л96. Указать состав, описать структуру сплава. Назначить и обос- 20 новать режим термообработки, применяемой между отдельными операциями штамповки. 21 Методические указания к выполнению заданий контрольной работы 1.Пример выполнения задания по анализу фазовых превращений в двухкомпонентных сплавах рассмотрим применительно к сплаву с неограниченной растворимостью компонентов в жидком и твердом состояниях. Диаграмма состояния для этого случая представлена на рис. 1,а, где в удобной графической форме отображены изменения в состоянии сплавов при изменении их состава и температуры. а) Рис. 1. Диаграмма состояния системы А – В(а) и кривая охлаждения сплава состава Х (б) б) Как видно на рис.1, на диаграмме имеются три области, разделенные двумя сходящимися по краям кривыми. Верхняя (выпуклая) кривая представляет собой геометрическое место точек температур начала кристаллизации (или конца плавления) твердой фазы и называется линией ликвидус. Выше этой линии все сплавы находятся в жидком состоянии (liquide – жидкий). Нижняя (вогнутая) кривая– геометрическое место точек температур конца кристаллизации (или начала плавления) твердой фазы и называется линией солидус. Ниже этой линии все сплавы находятся в твердом состоянии (solide – твердый). В области между линиями ликвидуса и солидуса часть сплава находится в жидком состоянии, а часть – в твердом. Построение кривой охлаждения и количественный анализ сплава проводится в следующей последовательности: а) Через точку оси абсцисс, соответствующую составу Х1, проводится вертикаль – линия сплава. б) Точки пересечения линий сплава с линиями диаграммы обозначаются цифрами. Это – критические точки, указывающие критиче- 22 ские температуры начала и конца кристаллизации, перекристаллизации (если она имеется) данного сплава. в) В соответствии с выявленными критическими температурами строится кривая охлаждения сплава в координатах «температура – время» (рис. 1,б). На данной кривой: участок выше точки 1 (температуры Т1) соответствует процессу охлаждения расплава – жидкой фазы (Ж); при температуре Т1 начинается, а при Т2 заканчивается процесс образования кристаллов твердого раствора , поэтому на участке 1 – 2 сплав находится в двухфазном состоянии – ж + ; участок ниже точки 2 (температуры Т2) соответствует процессу охлаждения однофазного твердого раствора , микроструктура сплава состоит из зерен твердого раствора (рис. 2). Рис. 2. Схема микроструктуры сплава Х1 г) для проведения количественного анализа состава сплава Х1 при температуре Тп надо воспользоваться «правилом отрезков»: через точку, обозначающую состав Х1 при температуре Тп, проводится горизонталь до пересечения с ближайшими линиями диаграммы, при этом точка пересечения с линией ликвидус укажет на состав жидкой фазы, а противоположная – на состав твердой фазы; количество твердой фазы определяется отношением длины отрезка горизонтали, прилегающего к линии ликвидус, ко всей длине горизонтали; количество жидкой фазы – отношением длины другого малого отрезка ко всей длине той же горизонтали. Например, для сплава состава Х1 и находящегося при температуре Тп (точка К, рис.1,а), жидкая фаза состоит из 48 % А и 52% В (проекция точки N на ось абсцисс), а твердая–из 88 % А и 12 %В (проекция точки M на ось абсцисс). 23 Количество твердой (Qт) и жидкой (Qж) фаз сплава определяется следующим образом: KN 28 100% 100% 70%; MN 40 жМ 12 Qс 100% 100% 30%; MN 40 QT Таким образом, сплав, по составу и температуре соответствующий точке К состоит из 70 % кристаллов твердого раствора и 30% жидкой фазы, имеющей состав точки N (48 %А и 52 %В). 2. Анализ фазовых превращений в железоуглеродистых сплавах выполняется аналогично; при этом следует иметь в виду, что диаграмма состояния «Fe – Fe3C» является диаграммой с ограниченной растворимостью углерода в железе, при наличии эвтектоидного и эвтектического превращений. В качестве примера рассмотрим фазовые превращения, происходящие при охлаждении сплава, содержащего 0,8% углерода. С помощью линии сплава выявляются критические температуры (рис. 3,а), по которым строится кривая охлаждения сплава (рис.3,б). При охлаждении жидкой фазы (участок выше точки 1) при температуре Т1 начинается, а при Т2 заканчивается процесс первичной кристаллизации сплава с образованием кристаллов аустенита (А) – твердого раствора углерода в Fe (). Состав и количество фаз в данной двухфазной области (участок 1–2) определяется аналогично вышеприведенному примеру. При охлаждении аустенита (участок 2–3) происходит вторичная кристаллизация по схеме: перекристаллизация железа Fe () Fe () и выделение из Fe () «лишнего» углерода в виде частичек цементита. В результате, аустенит распадается на двухфазную эвтектоидную смесь зерен (или пластинок) феррита и цементита – перлит (рис. 3,в). Так как данное превращение сопровождается выделением скрытой теплоты кристаллизации, компенсирующей постоянный отвод в окружающую среду, на кривой охлаждения образуется площадка (участок 3– 4). Для количественного анализа сплава после кристаллизации необходимо воспользоваться отрезками горизонтали, совпадающей с изотермой эвтектоидной температуры (линия PSK). 24 а) б) в) Рис. 3. Диаграмма состояния «Fe – Fe3C» (фрагмент) (а), кривая охлаждения сплава (б) и микроструктура перлита (в) 3. При выполнении задания по назначению технологического режима термической обработки следует иметь в виду, что любой вид термообработки принципиально состоит из трех последовательно выполняемых переходов: нагрева до определенной температуры Тн , С; выдержки необходимого времени нв, мин, час; охлаждения с той или иной скоростью Vохл, С. 3.1. Нагрев служит для аустенизации – перевода части или всей исходной структуры (перлита, феррита и цементита) в мелкозернистый аустенит, из которого при охлаждении получают высококачественные мелкозернистые структуры. При температурах, несколько превышающих критическую точку А1, находящуюся на линии PSK− диаграммы состояния «Fe–Fe3C» (рис. 4), происходит неполная аустенизация, при которой в аустенит превращается только перлит. При дальнейшем повышении температуры в образовавшемся аустените растворяются избыточные феррит (доэвтектоидные стали) и цементит вторичный (доэвтектоидные стали). Поэтому для полной аустенизации нагрев производят до температур, на 30–50 С превышающих критические точки А3 и Асm (линии GS и SE). Нагрев до более высоких температур приводит к нежелательному росту зерен аустенита. Исходя из этого выбор температуры нагрева производится в следующей последовательности: определяется содержание углерода в конкретной марке стали – по справочнику или с помощью микроструктурного анализа; на диаграмме состояния «Fe – Fe3C» проводится линия сплава до пересечения с линиями PSK−, GS−, SE− диаграммы; по критической точке определяется необходимая для рассматриваемого вида термообработки и конкретной марки стали критическая температура (А1, А3, Асm ), к значению которой прибавляется 30 – 50С. 25 Рис. 4. Схема структурно-фазовых превращений, происходящих при нагревании сталей 3.2. Выдержка при заданной температуре нагрева служит для выравнивания путем диффузии, концентрации углерода по всему объему аустенита. Обычно определяется суммарное время нагрева и выдержки: – для углеродистых сталей 1 мм диаметра (толщины) изделия нагревают 1 мин, а время выдержки берут как 0,2н, мин, т.е. нв = н + в = 1,2 D (), где D () – диаметр (толщина) изделия, мм; – для легированных сталей время нагрева увеличивают на 25…40%, поэтому нв = 1,45…1,6 D () . Излишняя продолжительность выдержки, как и перегрев, ведет к росту зерен аустенита. 3.3. Скорость охлаждения определяется, прежде всего, видом термообработки, а реализуется применением соответствующей охлаждающей среды. Так, для получения равновесной структуры пониженной твердости стали используется низкая скорость охлаждения, обеспечиваемая охлаждением вместе с печью (Vохл1 С/час) – отжиг или на спокойном воздухе (Vохл1С/час) – нормализация. Особо большое влияние скорость охлаждения оказывает на результаты закалки, которая производится при больших скоростях охлаждения с использованием жидкостных охлаждающих сред – воды, масла минерального, эмульсии и др. При этом возможно получение двух видов структур: феррито-цементитных смесей различной степени дисперсности (перлита, сорбита, троостита) – по диффузионному механизму; 26 пересыщенного твердого раствора углерода в Fe () – мартенсита за счет бездиффузионных превращений переохлажденного до 300…200С аустенита. В большинстве случаев при закалке стремятся получить структуру мартенита, обеспечивающую сталям наивысшую твердость, а при последующем отпуске – другие необходимые механические свойства (прочность, упругость и ударную вязкость). Минимальная скорость охлаждения, при которой аустенит превращается только в мартенсит, называется критической скоростью закалки Vкр. Закалка углеродистых сталей на мартенсит характеризуется высокой критической скоростью (Vкр600С/с) и проводится с применением холодной подсоленной воды, а закалка легированных сталей ввиду меньшей критической скорости проводится в масле (закалка в одной среде). Часто при изготовлении ответственных деталей сложной формы и инструментов из углеродистой стали используют закалку в двух средах: сначала в резком охладителе (вода), а затем – в мягком (масло). В качестве примера рассмотрим объемную термическую обработку деталей типа «вал» диаметром 50 мм, изготовленных из углеродистой стали марки 45. Конструкционная углеродистая сталь марки 45 относится к группе качественных сталей (ГОСТ 1050) и содержит 0,4…0,5 % углерода. Известно, что ответственные детали машин из конструкционной стали подвергают улучшению – комплексной термообработке, включающей полную закалку и высокий отпуск, в результате которой материал приобретает наилучшее сочетание прочности и ударной вязкости. Режим обработки: нагрев при полной закалке производится до температур полной аустенизации, что позволяет избавиться от мягкого феррита. Для стали 45 эта температура находится в диапазоне 840…860 С; время нагрева и выдержки нв = 1,2D = 60 мин; для получения структуры мартенсита следует использовать при охлаждении холодную подсоленную воду (Vохл1100 С/с). В результате сталь приобретает высокую твердость (HRC 60…65) и хрупкость; −в целях устранения излишней хрупкости при одновременном повышении прочности и ударной вязкости сталь, закаленную на мартенсит, подвергают высокому отпуску (нагрев до температур, находящихся несколько ниже критической точки А1 (т.е. Тн=550…650 С), непродолжительная выдержка и охлаждение с любой скоростью (обычно на воздухе). Скорость охлаждения на результаты отпуска не влияет, так 27 как структурных изменений не происходит. В результате формируется структура сорбита отпуска, содержащая частицы цементита зернистой (округлой) формы. Технологический режим термообработки, а также исходную и получающиеся на различных этапах микроструктуры стали целесообразно представлять графически, схематично (рис. 5). а) б) Рис. 5. График технологического режима улучшения (а) и схемы микроструктуры стали 45 (б) 28 Библиографический список 1. Антикайн П.А. Металловедение. - М.: Металлургия, 1972. 2. Геллер Ю.А., Рахштадт А.Г. Материаловедение. - М.: Металлургия, 1983. 3. Гуляев А.П. Металловедение. - М.: Металлургия, 1986. 4. Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедения. - М.: Высш. шк., 1990. 5. Жадан В.Т., Гринберг Б.Г., Никонов В.Я. Технология металлов и других конструкционных материалов. - М.: Высш. шк., 1970. 6. Лахтин Ю.М. Основы металловедения. - М.: Металлургия, 1988. 7. Металловедение / А.И.Самохоцкий, М.Н.Кунявский, Т.М.Кунявская и др. - М.: Металлургия, 1990. 8. Металловедение и термическая обработка стали: Справоч. Т.1, Т.2, Т.3. - М.: Металлургия, 1983. 9. Материаловедение и технология металлов / Под ред. Г.П. Фетисова, -М: Высш. шк., 2002. 10. Мозберг Р.К. Материаловедение.- М.: Высш. шк., 1991. 11. Технология конструкционных материалов / Под ред. И.А.Арутюнова. - М.: Машиностроение, 1985. 12. Технология металлов и конструкционные материалы / Б.А.Кузьмин, Ю.Е.Абраменко, М.А.Кудрявцев и др. - М.: Машиностроение, 1989. Перечень лабораторных работ по курсу Лабораторная работа №1 Термический анализ металлов и сплавов Лабораторная работа №2 Построение и анализ диаграммы состояния системы “Sn-Zn” Лабораторная работа №3 Микроструктурный анализ углеродистых сталей Лабораторная работа №4 Микроструктурный анализ чугунов Лабораторная работа №5 Отжиг, нормализация и закалка углеродистых сталей Лабораторная работа №6 Отпуск закаленных углеродистых сталей 29 ПРИЛОЖЕНИЕ ДИАГРАММЫ СОСТОЯНИЯ ДВУХКОМПОНЕНТНЫХ СПЛАВОВ Рис. П1. Диаграмма состояния системы «медь – серебро» Рис. П2. Диаграмма состояния системы «алюминий – медь» 30 Рис. П3. Диаграмма состояния системы «алюминий – кремний» Рис. П4. Диаграмма состояния системы «свинец – сурьма» 31 Рис. П5. Диаграмма состояния системы «свинец – олово» Рис. П6. Диаграмма состояния системы «олово – цинк» 32 МАТЕРИАЛОВЕДЕНИЕ Программа, контрольные задания и методические указания для студентов специальностей заочного факультета Составитель ТРЕТЬЯКОВА Наталия Викторовна Редактор Т.В.Соловьева Лицензия ИД№ 05285 от 4 июля 2001 г.. Подписано в печать . Формат 60 х 84 1/16 Печать плоская. Усл. печ. л. 1,62. Тираж 400 экз. Заказ Ивановский государственный энергетический университет Типография ИЭК. 153003 Иваново, ул. Рабфаковская, 34 33