Использование функционала «1С:ERP Управление предприятием 2.0» для

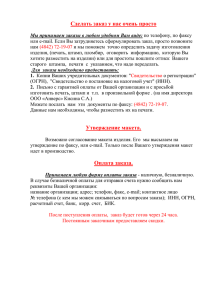

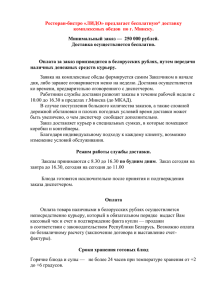

advertisement

2014 г. 614002 Пермь ул. Чернышевского, 3 + 7 (342) 217-00-00 sales@ppvti.ru ppvti.ru Использование функционала «1С:ERP Управление предприятием 2.0» для моделирования производственного плана по изделиям специального назначения ОАО «Мотовилихинские заводы» ОАО «Мотовилихинские заводы» ОАО «Мотовилихинские заводы» - одно из старейших машиностроительных предприятий Урала. Оно было основано в 1736 году как медеплавильный завод и стало одним из градообразующих предприятий Перми Сегодня Холдинг объединяет металлургический комплекс, ряд направлений машиностроения, в числе которых производство нефтепромыслового оборудования, строительно-дорожной техники и военной техники, а также собственное конструкторское бюро гражданского и специального машиностроения 2 Направления деятельности холдинга ОАО «МОТОВИЛИХИНСКИЕ ЗАВОДЫ» ВООРУЖЕНИЕ И ВОЕННАЯ ТЕХНИКА (ВиВТ) МЕТАЛЛУРГИЧЕСКАЯ ПРОДУКЦИЯ НЕФТЕПРОМЫСЛОВОЕ ОБОРУДОВАНИЕ ПРОДУКЦИЯ ОБЩЕГО МАШИНОСТРОЕНИЯ 3 Артиллерийский завод №1 в России 4 Характеристики производства ВиВТ • Мелкосерийное, серийное производство • Мало-номенклатурное от 3-х до 20-и выпускаемых изделий с входимостью детале-сборочных единиц (ДСЕ) в изделие более 1500 (1500 – 4000) • Длительность цикла производства от 2-х недель до 9 месяцев • Уровней входимости изделий: 9-12 уровней • Вес изделия более 500 кг • Маршрутных переходов на каждую ДСЕ более 3-х (2- 9) • Длительность сборки в разы меньше производства ДСЕ на маршрутных переходах длительности 5 Требования к составу НСИ для запуска системы • • • • • • • • Состав изделия, включающий все сборки и детали (ДСЕ), изготавливаемые на предприятии Маршрутно-нормативные спецификации (МНС) по всем ДСЕ, входящим в состав изделия Перечень цехов, участвующих в производстве Максимальная месячная трудоемкость по каждому цеху – экспертная оценка максимального количества нормо-часов, которые цех способен выполнить в течении месяца, с разбивкой по группам оборудования (для «узких мест») Трудоемкость по точкам МНС по каждой ДСЕ – общая трудоемкость по каждой точке маршрута (цеху) каждой ДСЕ Информация о станочном парке цехов, отнесенных к «узким местам» (вид оборудования, количество единиц, пропускная способность) Информация о технологических операциях, выполняемых в «узких местах» (Тпз, Тшт, вид оборудования) Дополнительные реквизиты: размер оптимальной партии запуска, директивная длительность маршрутного перехода 6 Последовательность планирования в системе Заказ клиента Резервирование ГП на складе под заказ Выпуск продукции на склад Заказ на производство Сдельные наряды Заказ на производство по массовым позициям Оформление выработки сотрудников Выполнение МЛ Расчет заказов с учетом производственных мощностей Заказ поставщику на материалы Формирование маршрутных листов (МЛ) Очередь заказов Настроенные сроки поставки материалов Номенклатурный план по подразделениям Передача материалов для выполнения МЛ Передача МЛ к выполнению 7 Заказ клиента • • • Заказ клиента создается из рабочего места «Продажи». «Заполнить обеспечение» позволяет зарезервировать остатки ГП под данный заказ. «Создать на основании» позволяет перейти к созданию заказа на производство 8 Заказ на производство Заказ на производство наследует номенклатуру /количество/ дату потребности из заказа клиента. Присвоение статуса «К производству» отправляет заказ в работу 9 Создание заказа по потребностям Заказ на производство по потребностям аккумулирует потребности в комплектующих деталях по всем созданным ранее заказам на производство (если для этих деталей настроен соответствующих способ обеспечения) 10 Заказ на массовые позиции Перед запуском заказа по потребностям в производство система уточняет количество с учетом ранее размещенных заказов и фактических остатков этих деталей на складах предприятия 11 График производства заказа График производства заказа рассчитывается по каждой позиции заказа с учетом входящих деталей. Запуск изделия в производство происходит после выпуска комплектующего с самым длительным циклом производства. В таблице отражается дата потребности (из заказа на производство) и дата реального выпуска (с учетом производственных мощностей и реальной загрузки производства) 12 Диспетчирование графика производства Отражение начала и окончания каждого производственного этапа заказа происходит после расчета графика производства 13 Диспетчирование производства Отражение созданных маршрутных листов. Установка отбора по подразделению позволяет сформировать номенклатурный план работ для цеха. 14 Маршрутный лист Маршрутный лист имеет 4 основных состояния: Создан, К выполнению, Выполняется, Выполнен 15 Изменение состояния маршрутного листа в окне «Диспетчирование производства» Изменение статуса МЛ на «К выполнению» ведет к появлению значка о необходимости списания материалов 16 Отражение выполненного маршрутного листа в окне «Диспетчирование производства» Значок необходимости оформления выработки сотрудников появляется после изменения статуса МЛ на «Выполнен». При выполнении МЛ по последнему этапу производства, система сигнализирует о необходимости оформить выпуск продукции 17 Оформление выпуска продукции Оформление выпуска продукции производится при выполнении маршрутного листа по последнему производственному этапу 18 Структура подчиненности документов Система позволяет отследить продукции взаимосвязь всех документов – от заказа клиента до выпуска 19 БЛАГОДАРИМ ЗА ВНИМАНИЕ!