5 Почему

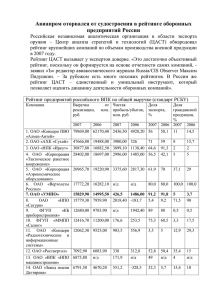

advertisement

Статистические методы/инструменты для измерения, мониторинга, оценки и контроля процессов/систем/подсистем 11.09.2013 1. Отбор процессов • Критерии отбора процессов: – Базовые процессы – Поддерживающие процессы – Управленческие процессы • – – – Критерии оценки процессов: Качество Затраты Поставка/Доставка Инструменты для идентификации и оценки базовых причин/проблем Диаграмма рассеяния Контрольная карта Шухарта Проверочный лист Анализ Парето Линейный график Диаграмма Ишикава ”5 Почему” Гистограмма Операционное определение Операционное определение – четкое описание измеряемого показателя. Чтобы давать надежные измерения понятий, операционные определения должны точно сообщать, что следует делать для определения того, какое количественное значение должно быть приписано переменной в каждом отдельном случае. Операционные определения позволяют всем прийти к одинаковым заключениям. Их значение действительно “и сегодня, и завтра”. 11.09.2013 Операционное определение 1: Процесс представляет собой совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующий входы в выходы 11.09.2013 Операционное определение 2: • Стабильный/статистически управляемый процесс это процесс варьирующий в пределах границ контроля вызванных общими причинами. 4,000.00 3,500.00 3,000.00 2,500.00 2,000.00 1,500.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 • Стабильность это способность процесса дать предсказуемые результаты в течение периода времени . Июнь 2013 Май 2013 Апрель 2013 Март 2013 Февраль 2013 11.09.2013 Ближайшее будущее Операционное определение 2: • Контролируемый процесс не находится под влиянием специальных причин варьирующий только в зависимости от общих причин • При возникновении специальных причин контролируемый процесс, не вызывает усиление реакций во времени (б) Реакция усиления (а) Стабилизационная реакция • “Качественный “ процесс способен воспроизводить удержание контроля потока процесса 11.09.2013 Операционное определение 3: Общая Вариация и Специальная Вариация Различие между Общей Вариацией и Специальной Вариацией:2 Специальная Вариация Общая Вариация • Случайна в своём появлении и присущая любому процессу • Менеджмент а не работники ответственны за данные причины Контрольные карты помогают выявить Специальные Вариации в процессе • • Результат внешнего воздействия Может и должна быть выявлена и корректирующие действия по устранению коренных причин должны быть предприняты для их устранения из процесса Пробел в их устранении увеличивает вариации и понижает качество Идентификация и оценка базовых/системных причин/проблем Среда • Температура • Влажность • Шум • Грязь • Свет • Цвета и др. Ключи 1,3 Материалы Оборудование • Поменялся поставщик • Поменялся материал • Не постоянное соответствие материала • Скопление потерь • Путаница с партиями, комплектующими и др. Ключи 12, 4, 20 • Не своевременная профилактика • Плохое качество оборудования • Изменения в оборудование • Недостаточная профилактика • Изношенные инструменты • Засорённые инструменты • Неправильная регулировка Ключи 9, 5 РЕЗУЛЬТАТ Персонал • Усталость • Не хватка знаний и квалификации • Отношение • Безалаберность • Инициатива и вовлеченность • Новая смена Ключи 15,20, 3 Методы • Старые , плохие • Новые – не известные • Изменения в методах • Не документированные методы • Постоянное переналадки Ключи 7, 5 Измерения • Неприемлемые методы измерения • Разные методы измерения • Разные инструменты измерения • Изменения в методах измерения Ключи 11, 20 11.09.2013 Общие Вариации Персонал Оборудование Усталые Не заточены Физическое состояние Обучение Инструменты Раздражены Неадекватное Мотивация Плохое обслуживание Не удобны Результат Отсутствие Нет Ручки Заусенцы Плохое качество Обращение Не заточен Тяжёлые Измельчение Время Обрезка Температура Материалы Методы Вариации процесса: Ошибки в интерпретации Ошибка 1. Интерпретировать результат (вариацию) зависящий от особой причины когда на самом деле вариация вызвана общей причиной. Ошибка 2. Интерпретировать результат (вариацию) вызванный общей причиной (нормальной), когда на самом деле эта вариация спровоцирована особым/специальным случаем. Ошибка 2 Ошибка 1 4,000.00 3,500.00 3,000.00 2,500.00 2,000.00 1,500.00 1,000.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 11.09.2013 Критерии реагирования на основе моделей/трендов, которые указывают возникновение специальных причин в стабильном/воспроизводимом процессе: 1. 8 последовательных точек по одной стороне центральной линии 2. 4 из 5 точек между 1 сигма и 3 сигма по одной стороне центральной линии 3. 4. 5. 6. (ни одна точка не размещена в зоне 1 сигма) 2 из 3 точек между 2 сигма и 3 сигма по одной стороне центральной линии Шесть возрастающих или убывающих точек подряд 14 попеременно возрастающих и убывающих точек 8 попеременно возрастающих и убывающих точек, ни одной в зоне 1 сигма 12.200 3 11.700 11.200 2 10.700 10.200 6 4 1 ВПК С3 ВПП 5 С2 С1 ЦЛ С1 9.700 С2 9.200 НПП С3 8.700 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 11.09.2013 НПК Критерии реагирования ВПК НПК ВПК НПК Критерии реагирования ВПК ВПК НПК НПК Критерии реагирования ВПК НПК ВПК НПК Критерии реагирования ВПК ВПК НПК НПК Вариации процесса: Пример • Этот процесс в зоне контроля? Стабилен? Процент выполнения заказов в срок* 98% 95% 96% 94% 93% 95% 96% 94% 94% 94% 97% 97% Feb/13 Mar/13 94% 92% 92% 92% 91% 90% 90% 88% 88% 86% Jan/12 Feb/12 Mar/12 Apr/12 May/12 Jun/12 Jul/12 Aug/12 Normativ Норматив Sep/12 Oct/12 Nov/12 Dec/12 Jan/13 Indicator Показатель Отсутствие высшего и нижнего предела контроля не позволяет выявление вариаций вызванных специальными или общими причинами а также каталогирование процесса к подконтрольным или к неподконтрольным * - контрольные сроки варьируют в зависимости от типа заказа 11.09.2013 Вариации процесса: Пример • Высший предел контроля (ВПК) = Среднее + Стандарт. откл. * (3 / d2) • Нижний предел контроля (НПК) = Среднее – Стандарт. откл. * (3 / d2) где d2 эмпирический коэффициент Процент выполнения заказов в срок 100% 98% 95% 95% 96% 94% 92% 93% 97% 97% 96% 94% 94% 94% 94% 92% 91% 92% 90% 90% 88% 88% 86% Jan/12 Feb/12 Mar/12 Apr/12 May/12 Jun/12 Jul/12 Aug/12 Нижний пределdeконтроля Limita Superioară Control Oct/12 11.09.2013 Nov/12 Dec/12 Limita Inferioară deконтроля Control Высший предел Норматив Normativ Media Средняя Показатель Indicator Sep/12 Jan/13 Feb/13 Mar/13 Вариации процесса: Пример • Процесс неподконтролен потому что есть одна точка попадающая под НПК. • Также существует одна точка в пределах контроля но ниже норматива/цели. Процент выполнения заказов в срок 100% 98% 95% 96% 94% 92% 93% 95% 97% 97% 96% 94% 94% 94% 94% 92% 91% 92% 90% 90% 88% 88% 86% Jan/12 Feb/12 Mar/12 Apr/12 May/12 Jun/12 Jul/12 Aug/12 Высший пределdeконтроля Limita Superioară Control Oct/12 11.09.2013 Nov/12 Dec/12 Limita Inferioară deконтроля Control Нижний предел Норматив Normativ Media Средняя Показатель Indicator Sep/12 Jan/13 Feb/13 Mar/13 Вариации процесса: Пример Исключаются все подгруппы, на которые повлияла неслучайная причина, затем пересчитываются и наносятся контрольные границы на карту (R) и на карту (Х). (Нормализирование данных) Процент выполнения заказов в срок 100% 98% 95% 96% 94% 92% 93% 95% 96% 94% 94% 94% 97% 97% Feb/13 Mar/13 94% 92% 91% 92% 90% 90% 88% 88% 86% Jan/12 Feb/12 Mar/12 Apr/12 May/12 Jun/12 Jul/12 Aug/12 Высший пределdeконтроля Limita Superioară Control Oct/12 11.09.2013 Nov/12 Dec/12 Limita Inferioară Control Нижний пределde контроля Норматив Normativ Media Средняя Показатель Indicator Sep/12 Jan/13 Вариации процесса: Пример Процент выполнения заказов в срок 100% 98% 95% 96% 94% 92% 93% 95% 96% 94% 94% 94% 97% 97% Feb/13 Mar/13 94% 92% 91% 92% 90% 90% 88% 88% 86% Jan/12 Feb/12 Mar/12 Apr/12 May/12 Jun/12 Jul/12 Aug/12 Normativ Норматив Limita Superioara de Control Высший предел контроля Indicator Показатель Sep/12 Oct/12 Nov/12 Dec/12 Jan/13 Media Средняя Limita Inferioara de Control Нижний предел контроля Даже после нормализации данных, процесс сильно варьирует и может показать результаты ниже Норматива 11.09.2013 Операционное определение 4: Воспроизводимость / возможность процесса (PCI) – способность процесса удовлетворять операционным целям в нормальных условиях • Определение возможностей процесса начинается после того как особые причины выявлены, проанализированы, скорректированы и их повторение предотвращено • Текущие контрольные карты должны демонстрировать сохранение процесса в статистически управляемом состоянии, по крайней мере, для 25 подгрупп Воспроизводимый Не воспроизводимый 11.09.2013 Контрольные пределы Определение возможности процесса: Возможность процесса определяют индексом возможностей процесса 11.09.2013 Пример - Определение возможности процесса Процент выполнения заказов в срок: % −𝟗𝟐 % PCI =𝟗𝟖,𝟓𝟔 𝟔 ∗𝟐,𝟒𝟐 % PCI* = 0,45 * - были исключены все подгруппы на которые повлияла неслучайная причина 11.09.2013 Интерпретация индекса воспроизводимости / возможности процесса ВПК Средняя НПК PCI = 2 PCI = 1,33 PCI ≈ 0,45 PCI < 1 - возможности процесса неприемлемы PCI = 1 - процесс находится на грани требуемых возможностей На практике минимально приемлем PCI = 1,33, поскольку: • всегда есть некоторые вариации в выборках • нет процессов которые всегда находятся в статистически управляемом состоянии 11.09.2013 Типы контрольных карт Тип Данных Альтернативные Количественные Всё что может быть измерено Длина Вес Температура Концентрация, etc. Данные которые скорее всего можно посчитать нежели измерить Число дефектов Число поломок Число прогулов Число обрывов, etc. Используйте карту: Используйте карту: np (постоянный размер выборки и числа Индивидуальные значения X&R и X&R (маленький размер выборки , ≤ 10 и скользящих размахов) несоответствующих единиц ) c (постоянный размер выборки и числа X&S (большой размер выборки , ≥ 10 и несоответствий ) выборочные стандартные отклонения) p (переменная выборка и доля несоответствующих единиц продукции ) u (переменная выборка и числа несоответствий на единицу продукции) 11.09.2013 Типы контрольных карт Контрольные карты для которых стандартные значения*: 1. не заданы Цель - Обнаружение отклонений значений характеристик которые вызваны иными причинами, чем те, которые могут быть объяснены только случайностью. 2. заданы Цель - Определение того, отличаются ли наблюдаемые значения нескольких подгрупп от соответствующих стандартных значений больше, чем можно ожидать при действии только случайных причин. Стандартные значения устанавливаются основываясь на: • опыт • экономических показателях *Стандартные значения — • технических требованиях значения, установленные в соответствии с некоторыми • требований клиентов 11.09.2013 конкретными требованиями или целями. Карты с Количественными данными: • Отражают состояние процесса через разброс (изменчивость от единицы к единице) и через расположение центра (среднее процесса) • Контрольные карты для количественных данных почти всегда применяют и анализируют парами — одна карта для расположения (Х) и одна — для разброса (R) 11.09.2013 Процесс интерпретации данных 11.09.2013 Процесс интерпретации данных 11.09.2013 Процесс интерпретации данных 11.09.2013 Процесс интерпретации данных 11.09.2013 Процесс интерпретации данных 11.09.2013 Процесс интерпретации данных 11.09.2013 Процесс интерпретации данных 11.09.2013 Как выбрать контрольную карту. да Информация измеряется по шкале ( напр. Время, вес, температура) ПЕРЕМЕННАЯ информация да нет Информацию можно посчитать (напр. Дефектные объекты или рекламации) Информация группируется или нет да Информация распределена нормально Индивидуальная карта Меняющаяся средняя нет Карта x- R или x-s Cчитают дефектные объекты Может изменяться размер образца? да Карта p нет Карта np нет Cчитают дефекты Может изменяться размер образца? да Карта u нет Карта c Правила визуального управления процессами ВПК НПК ВПК ВПП Средняя НПП НПК 11.09.2013 Правила визуального управления процессами Правила чтения графика: 1. ВПП / НПП – граница предупреждения приближения показателя (результата) к НПК (НГВ) или ВПК (ВГВ). Нет необходимости воздействия, только более внимательный и детальный мониторинг. 2. ВПК (НПК) – указывают пределы/границы вариаций неподлежащих нарушению. Если показатель переходит эту границу, тогда необходимы немедленные действия и причинно-следственный анализ (специальный случай). Процент выполнения заказов в срок 100% 98% 95% 95% 96% 94% 92% 97% 97% 96% 94% 93% 94% 94% 94% 92% 91% 92% 90% 90% 88% 88% 86% Jan/12 Feb/12 Mar/12 Apr/12 May/12 Jun/12 Jul/12 Aug/12 Норматив Normativ Limita Superioara Control Нижний пределde контроля Limita Inferioara Atentionare Нижний пределdeпредупреждения Limita Superioara Atentionare Верхний пределde предупреждения 11.09.2013 Sep/12 Oct/12 Nov/12 Dec/12 Media Средняя Верхний предел контроля Limita Inferioara deконтроля Control Верхний предел Indicator Показатель Jan/13 Feb/13 Mar/13 Анализ Вариаций: Пример Процент повторных устранений брака 16% 15% 13.9% 14.0% 13.9% 14% 12.9% 13% 12% 13.3% 12.4% 12.0% 12.7% 13.0% 13.3% 14.4% 13.6% 14.1% 14.0% 11.9% 11% 10% Jan/12 Feb/12 Mar/12 Apr/12 LSC LIC May/12 Jun/12 Media Jul/12 Aug/12 Sep/12 Normativ Oct/12 LSA Nov/12 Dec/12 Jan/13 Feb/13 Mar/13 Indicator • Процесс нестабилен/статистически неуправляем и неподконтролен • Возможности процесса/воспроизводимость ниже минимального уровня 1,25 (Cpk = 0,55) 11.09.2013 130000 120000 110000 100000 90000 80000 70000 60000 50000 40000 Объём производства, годы 2012/2013 117499 108318 106033 98179 69228 71040 May/12 Jun/12 81997 82785 83552 Sep/12 Oct/12 Nov/12 83844 86302 Feb/13 Mar/13 53875 Apr/12 Jul/12 Aug/12 Dec/12 Jan/13 Среднее время обработки заказа, годы 2012/2013 100 88 78 80 65 60 60 40 59 50 22 29 35 24 28 23 20 0 Apr/12 May/12 LSC Jun/12 Jul/12 LIC Aug/12 Sep/12 Media Oct/12 Normativ Nov/12 Dec/12 LIA Jan/13 Feb/13 Indicator • Процесс нестабилен/статистически неуправляем и неподконтролен • Возможности процесса/воспроизводимость имеет отрицательное значение (Cpk = -0,24) 11.09.2013 Mar/13 Вариации процесса и Бенчмаркинг В системе Бенчмаркинга предприятия 4 элемента сравнения/бенчмаркинга: 1. Показатели согласно нормативу/законодательству 2. Показатели зарегистрированные конкурентами 3. Показатели системы менеджмента 6 Sigma (SIPOC) 4. Показатели толерантности клиента 6 Sigma Предприятие Предприятие Конкуренты 11.09.2013 КОНТРОЛЬНАЯ КАРТА - P Доля несоответствий Контрольная карта –P Постоянный размер выборки, Пример Дни месяца •ООО «Алфа» приступил к внедрению инициативы по уменьшению неправильно заполненных заказ нарядов. Каждый дефектный документ должен быть оформлен заново, таким образом уменьшая эффективность подразделения. •15 го числа был проведен тренинг по правильному заполнению форм на основе СОП. •Как повлиял тренинг на процесс и были ли отмечены существенные изменения? Кол-во Заполненных Заказ -нарядов Количество неправильно заполненных заказ - нарядов Контрольная карта –P Постоянный размер выборки, Расчёты Постоянная n Дни месяца Кол-во Заполненных Заказ -нарядов Количество неправильно заполненных заказ нарядов Доля дефектов Расчет дефектной доли Кол-во форм неправильно заполненных P = -------------------------------------------------------кол-во представленных форм 7 = 𝟎. 𝟐𝟖 25 𝑚 = 22 𝑑𝑎𝑦𝑠 𝑟𝑒𝑐𝑜𝑟𝑑𝑒𝑑 Определите среднее значение дефектной доли Кол-во форм неправильно заполненных P = -------------------------------------------------------общее кол-во заполненных форм 202 = 0.367 550 𝒑 = 𝟎. 𝟑𝟔𝟕 Пределы контроля : 𝑝(1 − 𝑝) ВПК = 𝑝 + 3 𝑈𝐶𝐿 𝑛 = 0.367 + 3 0.367 (1 − 0.367) 25 𝑼𝑪𝑳 ВПК = 𝟎. 𝟔𝟓𝟕 𝐿𝐶𝐿 = 𝑝 − 3 НПК = 0.367 − 3 𝑝(1 − 𝑝) 𝑛 0.367 (1 − 0.367) 25 𝑳𝑪𝑳 НПК = 𝟎. 𝟎𝟕𝟖 Контрольная карта –P Постоянный размер выборки • • 0.7 Уменьшение доли неправильно заполненных форм наблюдалось после проведение обучения Все точки после 15-го дня упали ниже средней линии Доля ежедневных неправильно заполненных форм заказ-нарядов Постоянный Высший предел контроля (ВПК) =0.657 0.6 0.5 0.4 Среднее p = 0.367 0.3 0.2 0.1 Постоянный Низший предел контроля (НПК) =0.078 0.0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 Дни месяца Контрольная карта –P Варьирующий размер выборки, Пример •Более вероятно что не зарегистрировано одинаковое количество форм, так что такая же ситуация адаптирована к реальному сценарию •ООО «Алфа» приступил к внедрению инициативы по уменьшению неправильно заполненных заказ -нарядов. Каждый дефектный документ должен быть оформлен заново, таким образом уменьшая эффективность подразделения. •15 го числа был проведен тренинг по правильному заполнению форм на основе СОП. •Как повлиял тренинг на процесс и были ли отмечены существенные изменения? Дни месяца Кол-во Заполненных Заказ -нарядов Количество неправильно заполненных заказ - нарядов Контрольная карта –P Варьирующий размер выборки, Расчёты 𝒑 𝒏 Дни месяца Кол-во Заполненных Заказ -нарядов Количество неправильно заполненных заказ нарядов Кол-во форм неправильно заполненных P = -------------------------------------------------------общее кол-во представленных форм Доля дефектов Высший предел контроля (ВПК) Низший предел контроля (НПК) 12 = 𝟎. 𝟒𝟒𝟒 27 𝑚 = 22 𝑑𝑎𝑦𝑠 𝑟𝑒𝑐𝑜𝑟𝑑𝑒𝑑 Доля процесса, несоответствующего для всех данных: 𝒑= 212 = 𝟎. 𝟑𝟔𝟖 576 Высшие и нижние пределы контроля: 𝑈𝐶𝐿 ВПК= 𝑝 + 3 𝑝(1 − 𝑝) 𝑛 𝐿𝐶𝐿 = 𝑝 − 3 НПК 𝑝(1 − 𝑝) 𝑛 Пример: 0.368 + 3 0.368(1 − 0.368) = 30 𝟎. 𝟔𝟑𝟐 0.368(1 − 0.368) = 𝟎. 𝟏𝟎𝟒 30 Пределы контроля, которые рассчитываются на каждый день, когда размер выборки N не меняется 0.368 − 3 Контрольная карта –P Варьирующий размер выборки • • Уменьшение доли неправильно заполненных форм наблюдалось после проведения обучения Все точки после 15-го дня упали ниже средней линии Доля неправильно заполненных форм заказ-нарядов Доля ежедневных неправильно заполненных форм заказ-нарядов 0.8 Варьирующий Высший предел контроля (ВПК) 0.7 0.6 0.5 Среднее p = 0.368 0.4 0.3 Варьирующий Низший предел контроля (НПК) 0.2 0.1 0.0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 Дни месяца КОНТРОЛЬНАЯ КАРТА - NP Число несоответствующих единиц - Контрольная карта - NP Концептуально идентична контрольной карте P. Разница состоит в том, что она больше отражает количество несоответствий в выборке, чем долю несоответствий в контрольных ограничениях. Все точки, Центральная Линия и Контрольные Ограничения перемножаются на ( x n ) соответствующие элементы в контрольной карте p: Центральная линия: 𝑛𝑝 - 𝑛 = размер выборки - 𝑝 = оценка долгосрочного процесса, созданного во время создания контрольной карты. Контрольные пределы ВПК = 𝑛𝑝 + 3 𝑛𝑝(1 − 𝑝) - Высший предел контроля 𝑈𝐶𝐿 НПК = 𝑛𝑝 − 3 𝑛𝑝(1 − 𝑝) - Нижний предел контроля 𝐿𝐶𝐿 Избегает использование пропорции, которые видны в контрольной карте p. Контрольная карта - NP • Сравните контрольную карту N с контрольной картой NP (размер контрольной выборки, n = 25): Пропорция неправильно заполненных форм Кол-во неправильно заполненных форм контрольная карта NP контрольная карта P Соотношение и кол-во неправильно заполненных форм в день 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0.0 Высший предел контроля ВПК = 0.657 Среднее p = 0.367 Нижний предел контроля 1 2 3 4 5 6 7 8 9 10111213141516171819202122232425262728 НПК = 0.078 Дни месяца • Перемножьте все точки контрольной карты n ( x 25 ) чтобы получить контрольную карту NP Высший предел контроля ВПК = 0.657 x 25 ВПК = 16.413 18 16 14 12 10 8 6 4 2 0 Среднее 𝑛𝑝 = 0.367 x 25 = 9.182 Нижний предел контроля НПК = 0.078 x 25 НПК = 1.951 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 Дни месяца Число несоответствующих Клапанов nр-Карта 40.0 35.0 30.0 25.0 20.0 15.0 10.0 5.0 1 2 3 4 5 6 7 8 9 ВПК 10 11 НПК 12 13 14 Ц.Л. 11.09.2013 15 16 Данные 17 18 19 20 21 22 23 24 25 КОНТРОЛЬНАЯ КАРТА - C Контрольная карта - C • Используется для проверки «расчетных» видов данных. • Обычно общее количество несоответствий на единицу производства или общее количество событий происходящих в единицу времени. • В отличии от контрольной карты NP, контрольная карта C позволяет рассчитывать количество несоответствий на единицу, а не просто рассчитывает количество единиц с несоответствиями. - Она может различить единицу с одним несоответствием или единицу с 5 несоответствиями. •Каждая выборка состоит только из одной единицы (например, один день, один компонент) . • С = количество событий за единицу времени. • Количество несоответствий на единицу (количество несоответствий на единицу). Контрольная карта - C Используемые данные: 𝑐 = количество несоответствий на единицу Центральная линия: CL= 𝑐 = 𝑛 𝑖=1 𝑐𝑖 = среднее количество несоответствий на единицу Контрольные пределы: ВПК = 𝑐 + 3 𝑐 Высший Предел Контроля: 𝑈𝐶𝐿 НПК = 𝑐 − 3 𝑐 Нижний Предел Контроля: 𝐿𝐶𝐿 НПКдля для НПК позволяет получить негативное значение LCL - Однако, формула LCL значений 𝑐 < 9 - Поэтому формула переписана следующим образом: НПК = 𝑐 − 3 𝑐 - 𝐿𝐶𝐿 НПК LCL = 0 для 𝑐 > 9 для 𝑐 <= 9 Контрольная карта - C: Пример • Крупный производитель вина решил узнать, какое количество нестандартных бутылок вина производится одной из его производственных линии каждый день. Эти бутылки не могут быть использованы снова в производстве и должны быть утилизированы, таким образом производственные затраты растут. •Собранные данные можно увидеть в таблице справа •Как Контрольная карта С может быть применена для определения моделей и нарушений при производстве стеклянных винных бутылок? Количество произведенных бутылок в день, С День 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 8 8 6 16 9 5 7 2 3 10 7 11 8 2 1 7 9 11 9 6 Контрольная карта - C: Расчеты 1. Рассчитываем среднее количество нестандартных бутылок произведенных за день: Количество произведенных бутылок в день, С День 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 8 8 6 16 9 5 7 2 3 10 7 11 8 2 1 7 9 11 9 6 8 + 8 + 6 + ⋯ + 11 + 9 + 6 𝑐= 20 Это центральная линия на 𝒄 = 𝟕. 𝟐𝟓 контрольной карте C и используется для расчета контрольных пределов 2. Считаем пределы контроля (UCL и LCL): 𝑈𝐶𝐿 ВПК = 𝑐 + 3 𝑐 = 7.25 + 3 7.25 ВПК = 𝟏𝟓. 𝟑𝟑 𝑼𝑪𝑳 Когда рассматриваем Нижний Предел Контроля (НПК ), отмечаем, что 𝒄 < 9, поэтому: НПК = 𝟎 𝑳𝑪𝑳 Контрольная карта - C • Значение находится за пределами контрольных ограничений Менеджер должен вмешаться ВПК = 𝑐 + 3 𝑐 𝑈𝐶𝐿 = 7.25 + 3 7.25 = 𝟏𝟓. 𝟑𝟑 Производство нестандартных бутылок 16 Кол-во произведенных нестанд. бутылок • ВПК = 𝟏𝟓. 𝟑𝟑 𝑼𝑪𝑳 14 12 10 8 𝒄 = 𝟕. 𝟐𝟓 6 4 2 НПК = 𝟎 𝑳𝑪𝑳 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 День 𝐿𝐶𝐿 =0 НПК = 0 (since 𝑐 с<< 9 (пока 9) ) Число несоответствий в закупленных листах металла c-Карта 18.0 16.0 14.0 12.0 10.0 8.0 6.0 4.0 2.0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 -2.0 ВПК НПК Ц.Л. 11.09.2013 Данные 17 18 19 20 21 22 23 24 25 КОНТРОЛЬНАЯ КАРТА - U Неединичные выборки Контрольная карта - U Концептуально схожа с картой С В отличие от карты С, в ней для каждой выборки m может быть больше чем 1 единица. Каждая выборка состоит из единиц n и в ней записывается общее количество несоответствий. Данные построены согласно: u = C / n Центральная линия является средней значений U согласно формуле: 1 𝑢 =𝑚 𝑚 𝑗 =1 𝑢𝑖 Соответствующие контрольные пределы: ВПК = 𝑢 + 3 - Высший предел контроля: 𝑈𝐶𝐿 НПК = 𝑢 − 3 - Нижний предел контроля: 𝐿𝐶𝐿 𝑢 𝑛 𝑢 𝑛 Схожа с картой С, если рассчитанный LCLНПК негативный, принято чтобы LCL = 0 НПК Контрольная карта – U: Пример • Рассмотрите пример, используемый для Карты С, но вместо того, чтобы исследовать одну производственную линию, управляющий решил понаблюдать за всеми 5 линиями, используемые в производстве бутылок. •Записывается количество нестандартных винных бутылок, произведенных каждый день всеми 5 производственными линиями. Эти бутылки не могут быть использованы в дальнейшем в производстве и будут выброшены, таким образом производственные затраты возрастут. •Как карта U может быть применена для определения моделей и нарушений при производстве стеклянных винных бутылок ? Количество произведенных бутылок в день, С День 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 35 32 34 66 42 28 37 11 16 48 33 54 39 20 23 36 42 50 43 20 31 Контрольная карта – U: Пример расчетов Количество произведенных бутылок в день, С 𝑚 = 20 𝑠𝑎𝑚𝑝𝑙𝑒𝑠 𝑤𝑖𝑡ℎ 𝑛 = 5 𝑢𝑛𝑖𝑡𝑠 𝑒𝑎𝑐ℎ День Рассчитайте среднее количество нестандартных бутылок произведенных на производственной линии каждый день: Среднее количество нестандартных бутылок на 1 произв. линию, u 1 35 7 2 32 6.4 3 34 6.8 4 66 13.2 5 42 8.4 6 28 5.6 7 37 7.4 8 11 2.2 9 16 3.2 10 48 9.6 11 33 6.6 12 54 10.8 13 39 7.8 14 20 4 15 23 4.6 16 36 7.2 17 42 8.4 18 50 10 19 43 8.6 20 31 6.2 𝑪 𝒖= 𝒏 n=5 (количество единиц в каждой выборке) 66 = 13.2 5 Найдите среднее количество произведенных нестандартных бутылок одной произв. линии за 20 дней : 144 𝑢= 𝒖 = 𝟕. 𝟐 20 Верхние и нижние пределы контроля: 𝑈𝐶𝐿 ВПК = 𝑢 + 3 𝑢 𝑛 𝑈𝐶𝐿 = 7.2 + 3 ВПК 7.2 20 ВПК = 𝟏𝟎. 𝟖 𝑼𝑪𝑳 НПК 𝐿𝐶𝐿 𝑢 𝑛 =𝑢−3 НПК 𝐿𝐶𝐿 = 7.2 − 3 7.2 20 𝑳𝑪𝑳 НПК = 𝟑.6 Контрольная карта – U • Значение находится за пределами контрольных ограничений Менеджер должен вмешаться • 𝑈𝐶𝐿 ВПК = 𝑢 + 3 𝑢 𝑛 = 7.2 + 3 7.2/20 = 𝟏𝟎. 𝟖 Среднее кол-во нестандартных бутылок, произведенных одной линией в день Сред. кол-во произведенных нестанд. бутылок на 1 произв. линию 14 12 ВПК = 𝟏𝟎. 𝟖 𝑼𝑪𝑳 10 8 𝒖 = 𝟕. 𝟐 6 4 НПК = 𝟑. 𝟔 𝑳𝑪𝑳 2 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 День • • Значение находится за пределами контрольных ограничений Менеджер должен вмешаться НПК = 𝑢 − 3 𝐿𝐶𝐿 𝑢 𝑛 = 7.2 − 3 7.2/20 = 𝟑. 𝟔 Число несоответствующих сварных швов у сварщика u-Карта 0.90 0.80 0.70 0.60 0.50 0.40 0.30 0.20 0.10 0.00 1 2 3 4 5 6 7 8 9 ВПК 10 11 12 НПК 13 14 Ц.Л. 11.09.2013 15 16 Данные 17 18 19 20 21 22 23 24 25 „Система ответственна за 94% проблем” или ”Менеджмент ответственен за 94% проблем” (Деминг, Юран) Совет Директоров Топ Менеджмент Менеджмент 94% Подсистемы (инфраструктура, подразделения), процессы(базовые, управленческие, поддерживающие), подпроцессы (снабжение, транспорт и др..), методы/процедуры Среднего уровня Менеджмент первого уровня Команды/работники Только 6 % зависит от Работников Качество услуги/конечного изделия предприятия не может быть выше того уровня установленного высшим руководством 11.09.2013 Спасибо за внимание !!! 11.09.2013