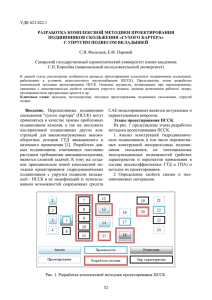

Технический сервис технологического оборудования на

advertisement

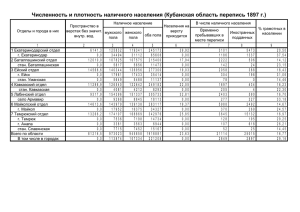

Технический сервис технологического оборудования на предприятии ООО «Бекарт – Липецк» Производство стальной катанки осуществляется на современном оборудовании по передовым технологиям, что является причиной ее высокопрочности, надежности, долговечности, долговечности в использовании. Для производства катанки используется углеродистая сталь обыкновенного качества марок ст0, ст1, ст2, ст3 всех степеней раскисления. Катанка изготавливается в мотах следующих диаметров: 5.0; 5.5; 6.0; 6.3; 6.5; 7.0; 8.0; 9.0. Диаметры катанки, площади поперечного сечения, предельные отклонения по диаметрам, масса одного метра длины должны соответствовать ГОСТ 2590. Существует шесть видов металлокорда, отличающихся между собой способом свивки. 1. Обычный корд, в котором направления свивки прядей и корда противоположны. 2. Корд односторонней свивки, в котором направления свивки прядей и корда совпадают. 3. Корд с повышенным удлинением (HE – High Elongation) – корд односторонней свивки с небольшим шагом свивки, в котором пряди подвижны относительно друг друга. (3×4HE, 4×4HE, 3×7HE. 4. Компактный корд ( СС – Сompact cord), в котором проволоки имеют в основном линейный контакт (металлокорд 3×12 или 3×27). 5. Открытый корд (OC – Open cord), в котором проволоки имеют возможность перемещаться относительно друг друга, что способствует затеканию резины в металлокордную нить. 6. Специальный корд, в котором прядь из двух свитых между собой проволок повита двумя несвитыми параллельными проволоками (металлокорд 2+2). Устройство непрерывного съема проволоки в мотах с различной массой К современной высокоскоростной волочильной машине предъявляются следующие требования -технологические -конструктивные -эксплуатационные -экономические Основные страны – производители многократных линий для волочения круглой проволоки из углеродистых и легированных сталей и сплавов Классификация современных модульных машин для волочения проволоки Волочильная машина мокрого волочения со скольжением тонкой проволоки Правила монтажа редуктора машин NDE мокрого волочения Дефекты рабочих органов машин мокрого волочения Конструкция стального ролика с твердосплавной вставкой Ролики изготавливают из стали марок Х12М, 6Х6МФС. Обязательно проводится закалка и отпуск на твердость 58 – 60HRC Карта натяжения ремней (Участок сухого волочения) Оборудование Наименование по SAP Pass 1 Pass 2 Pass 3 Pass 4 Pass 5 Pass 6 Pass 7 Pass 8 Pass 9 Pass 10 Pass 11 Pass 12 Hz Hz Hz Hz Hz Hz Hz Hz Hz Hz Hz Hz HUXB4 Стан сухого волочения 300101 39,9 38,6 36,3 38,4 HUXB4 Стан сухого волочения 300102 39,9 38,6 36,3 38,4 HUXC9 Стан сухого волочения 400101 43 43 39 44 42 28 29 30 31 HUXC9 Стан сухого волочения 400102 43 43 39 44 42 28 29 30 31 HUXC9 Стан сухого волочения 400103 43 43 39 44 42 28 29 30 31 HUXC12 Стан сухого волочения 400104 41 41 41 40 40 41 40 31 30 HUXC8 Стан сухого волочения 400105 41,3 41,3 38,9 29,5 30,3 30,7 31,9 29,6 HUX C10 Стан сухого волочения 400106 40 40 42,7 40 42,9 32,4 29,3 30,5 MUXC1 Перемоточный стан 420101 Spool 1 Spool 2 Scrap L1 Hz Hz Hz Hz Hz Hz 31 82 54 109 31 109 RAMSES Линия нанесения покрытий Take-up Hz 30,6 30,6 40 Scrap L2 Scrap R1 Scrap R2 24 24 24 30 32 36 24 24 33,1 30,7 24 26 27 30.10.2013 25 23.10.2013 24 16.10.2013 23 09.10.2013 22 02.10.2013 21 27.10.2013 20 20.10.2013 19 13.10.2013 18 06.10.2013 17 30.09.2013 16 23.09.2013 15 16.09.2013 14 09.09.2013 13 02.09.2013 12 26.08.2013 11 19.08.2013 10 12.08.2013 9 05.08.2013 8 29.07.2013 7 22.07.2013 6 15.07.2013 5 08.07.2013 4 01.07.2013 3 24.06.2013 2 17.06.2013 Equipment/Оборудова ние 03.06.2013 1 Периодичность 10.06.2013 График смазки оборудования финального продукта Final Product site 2 BF-700101\14 2/4/12W 2 4 2 2 2 4 2 4 2/4/12W 2 4 2 2 2 4 2 4 2 4 2 2 2 4 2 4 2 4 2 2 2 4 2 4 2 4 2 2 2 4 2 4 2/4/12W 2 4 2 2 2 2 4 4 4 4/8W 4 2 2 2 2 4 2 4 2 4 2 4 12 2 2 2 2 4 2 2 4 4 12 2 2 2 2 2 4 2 4 2 4 12 2 2 2 2 4 2 2 4 4 12 4 8 4 4 8 4 8 26 2 2/4/12W 2 4 12 26W BFM - 700121\223 2 12 4 12 BFI-700701\13 2 12 2 BF-700601\31 2 4 4 12 2 4 12 2 2/4/12W 2 4 12 BF-700501\31 2 4 12 2 2/4/12W 2 12 2 4 12 BF-700401\31 2 12 2 2/4/12W 2 4 4 12 BF-700301\31 2 12 2 BF-700201\14 2 4 12 2 4 2 2 2 4 2 4 2 2 4 12 2 2 2 4 2 4 2 4 12 12 HKL\HKM-950101 4W NDE-600401\12 NDE-600501\12 NDE-600601\12 NDE-600701\12 NDE-600801\12 NDE-600901\12 4 26W 26 3W 3 26W 26 3W 3 26W 26 3W 3 26W 26 3W 3 26W 26 3W 3 26W 26 3W 3 26W 26 4 4 4 4 4 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 NDE-MOT600X01\12 3W NDW - 600301\27 2/4W 3 2 4 26W 26 3 2 2 4 3 2 3 2 4 2 3 2 4 3 2 2 4 3 2 3 2 4 2 3 2 4 DRAMIX 15W 4 12 13 14 4 4 4 4 15 15.04.2014 11 08.04.2014 10 01.04.2014 11.02.2014 9 25.03.2014 04.02.2014 4 8 18.03.2014 28.01.2014 4 7 11.03.2014 6 04.03.2014 5 25.02.2014 4 18.02.2014 3 21.01.2014 Equipment/Оборудование Стан сухого волочения 4W 300101 5000H Стан сухого волочения 4W 300102 5000H Стан сухого волочения 4W 400101 5000H Стан сухого волочения 4W 400102 5000H Стан сухого волочения 4W 400103 5000H Стан сухого волочения 4W 400104 5000H Стан сухого волочения 4W 400105 5000H Стан сухого волочения 4W 400106 5000H 4W Take-up OM 16W 4W Take-up IO 16W 4W OLW 52W 4W Линия нанесения покрытий 500101 2 14.01.2014 Периодичность 1 07.01.2014 График смазки оборудования полуфабриката 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 О 4 4 16 4 16 4 4 4 4 4 4 15 4 4 4 4 4 4 4 Plant LP LP 01.06.2010 Cabling & Bunching LP-C&B 01.06.2010 BF LP-C&B-BF 01.06.2010 BF-700101 LP-C&B-BF-700101 01.03.2011 VM PM VM VM BF-700102 LP-C&B-BF-700102 01.03.2011 VM PM VM VM BF-700103 LP-C&B-BF-700103 01.03.2011 VM VM VM BF-700104 LP-C&B-BF-700104 01.03.2011 VM VM VM BF-700105 LP-C&B-BF-700105 01.03.2011 VM PM VM VM BF-700106 LP-C&B-BF-700106 01.03.2011 VM PM VM VM BF-700107 LP-C&B-BF-700107 01.03.2011 VM VM VM BF-700108 LP-C&B-BF-700108 01.03.2011 VM VM VM BF-700109 LP-C&B-BF-700109 01.03.2011 VM VM VM BF-700110 LP-C&B-BF-700110 01.03.2011 VM PM VM VM BF-700111 LP-C&B-BF-700111 01.03.2011 VM PM VM VM BF-700112 LP-C&B-BF-700112 01.03.2011 VM PM VM VM BF-700113 LP-C&B-BF-700113 01.03.2011 VM PM VM BF-700114 LP-C&B-BF-700114 01.03.2011 VM VM BFI LP-C&B-BFI 01.06.2010 BFI-700701 LP-C&B-BFI-700701 01.06.2010 VM BFI-700702 LP-C&B-BFI-700702 01.06.2010 PM VM BFI-700703 LP-C&B-BFI-700703 01.06.2010 VM PM BFI-700704 LP-C&B-BFI-700704 01.06.2010 VM BFI-700705 LP-C&B-BFI-700705 01.06.2010 VM BFI-700706 LP-C&B-BFI-700706 01.06.2010 BFI-700707 LP-C&B-BFI-700707 01.06.2010 VM BFI-700708 LP-C&B-BFI-700708 01.06.2010 VM VM BFI-700709 LP-C&B-BFI-700709 01.06.2010 VM VM BFI-700710 LP-C&B-BFI-700711 01.06.2010 VM VM PM VM BFI-700711 LP-C&B-BFI-700712 01.06.2010 VM VM PM VM BFI-700712 LP-C&B-BFI-700713 01.06.2010 VM VM PM VM BFM LP-C&B-BFM 01.06.2010 PM PM PM PM PM PM PM PM VM PM VM PM VM VM VM VM VM VM VM VM VM VM VM VM VM VM VM PM PM 02.09.2013 26.08.2013 19.08.2013 12.08.2013 05.08.2013 29.07.2013 22.07.2013 15.07.2013 08.07.2013 01.07.2013 24.06.2013 17.06.2013 10.06.2013 03.06.2013 27.05.2013 20.05.2013 13.05.2013 06.05.2013 29.04.2013 22.04.2013 28 29 30 31 32 33 34 35 15.04.2013 12.02.2013 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 08.04.2013 08.02.2013 9 01.04.2013 04.02.2013 8 25.03.2013 7 18.03.2013 6 11.03.2013 5 04.03.2013 4 25.02.2013 3 28.01.2013 Equipment/ Оборудование 2 21.01.2013 Дата установки\ Start up date 1 14.01.2013 Обозначение "SAP" (Location) 07.01.2013 График ППР технологического оборудования VM VM PM График ППР технологического оборудования BFM LP-C&B-BFM 01.06.2010 BFM - 700121 LP-C&B-BFM-700121 01.08.2011 VM VM VM BFM - 700122 LP-C&B-BFM-700122 01.08.2011 VM VM VM BFM - 700123 LP-C&B-BFM-700123 01.08.2011 VM VM VM BFM - 700124 LP-C&B-BFM-700124 01.08.2011 VM VM VM BFM - 700125 LP-C&B-BFM-700125 01.08.2011 VM VM VM BFM - 700126 LP-C&B-BFM-700126 01.08.2011 VM VM VM BFM - 700127 LP-C&B-BFM-700127 01.08.2011 VM VM VM BFM - 700128 LP-C&B-BFM-700128 01.08.2011 VM VM VM BFM - 700129 LP-C&B-BFM-700129 01.08.2011 VM VM VM BFM - 700130 LP-C&B-BFM-700130 01.08.2011 VM VM VM BFM - 700221 LP-C&B-BFM-700221 01.08.2011 VM VM VM BFM - 700222 LP-C&B-BFM-700222 01.08.2011 VM VM VM BFM - 700223 LP-C&B-BFM-700223 01.08.2011 VM VM VM Стан сухого волочения 300101 LP-DD-BA-300101 01.03.2011 Стан сухого волочения 300102 LP-DD-BA-300102 01.03.2011 Стан сухого волочения 400101 LP-DD-CA-400101 01.03.2011 Стан сухого волочения 400102 LP-DD-CA-400102 01.03.2011 Стан сухого волочения 400103 LP-DD-CA-400103 01.03.2011 Стан сухого волочения 400104 LP-DD-CA-400104 01.03.2011 Стан сухого волочения 400105 LP-DD-REW 01.03.2013 Half product site Take-up OM 01.03.2011 Take-up IO 01.03.2011 Линия нанесения покрытий 500101 LP-PROC-ISC-500101 01.08.2011 Газовое оборудование 01.08.2011 PM VM BT Плановое обслуживание Вибрация\балансировка Проверка ремней BT PM PM BT PM BT PM BT PM BT PM BT VM BT VM PM Монтаж уплотнений (манжет) Резиновые манжеты уплотнения по мере необходимости нужно заменять. Перед монтажом нового уплотнения следует проверять сопряженную контактную поверхность вала. На этой поверхности недолжно быть ржавчины и механических повреждений. Если имеет место значительный износ или повреждение данной поверхности, при монтаже нового уплотнения следует устанавливать проставочное кольцо таким образом , чтобы кромка уплотнения соприкасалась с неповрежденной поверхностью вала. В некоторых конструкциях узлов применяются специальные изнашиваемые втулки которые предотвращают повреждение вала. Т.е. на данном примере описывается метод смены поверхности контакта уплотнения. Манжеты уплотнения обязательно должны монтироваться перпендикулярно оси вала. На рисунке представлено вариант с неправильным положением уплотнения. Перед монтажом необходимо смазать кромку манжетного уплотнения и сопряженную поверхность вала пластичной смазкой. В противном случае если не смазать поверхность манжет работает без смазки и вытирает поверхность вала. Внесенная смазка позволяет на первое время, до проникновения необходимого количества смазочного материала извне, обеспечить смазывание уплотнения и исключает вероятные дефекты при монтаже. Обычно уплотнения опираются на заплечик корпуса, проставочное кольцо или другую опору, однако в случае отсутствия таковой монтаж уплотнения рекомендуется осуществлять с помощью направляющей втулки. Уплотнение должно равномерно вдавливаться в отверстие, желательно с помощью пресса. Ни в коем случае нельзя ударять молотком непосредственно по уплотнению. Методы монтажа различны в зависимости от условий работы уплотнения. На представленном рисунке можно понять необходимый тип манжета в зависимости от рабочих условий в которых находится работающий узел. Установка подшипников (монтаж, демонтаж) Первым правилом работы с подшипниками является содержание подшипников в чистоте при хранении и монтаже. Повреждения подшипников возникают , в том числе, в следствии неправильных методов монтажа, грязных рук или инструментов, загрязненной смазки и т.п. При этом преждевременный выход подшипника наступает независимо от его качества. Предупреждение повреждений подшипников , вызванных загрязнением, коррозией или монтаже, в конечном счете, обходится дешевле, чем замена подшипников. Кроме того, многие типы подшипников являются неразборными, поэтому с трудом поддаются очистке. При монтаже необходимо следовать некоторым простым правилам монтажа и смазывания подшипников. Ознакомьтесь с конструкцией подшипникового узла и на основании таблицы выберите наиболее подходящий метод монтажа. В данной таблице представлены 4-е основных метода монтажа подшипников – механический, гидравлический, подачей масла под давлением (гидрораспор), подшипников на валу – на цилиндрической шейке, на конической шейке, на закрепительной втулке и на стяжной втулке. Для небольших подшипников можно использовать механический, гидравлический и метод нагреванием. Для более крупных подшипников необходимо использовать метод подачи масла под давлением(гидрораспор). Малые подшипники можно монтировать в холодном состоянии, пользуясь прессом, молотком с втулкой. Более крупные подшипники проще монтировать с применением нагрева. Перед подготовкой к монтажу необходимо проверить состояние всех компонентов подшипникового узла, удалить заусенцы и очистить поверхность посадочного места. Посадочные поверхности узла необходимо промыть и проверить их размеры и точность формы(геометрические размеры). Подшипник следует извлекать из упаковки непосредственно перед монтажом – это исключает возможное его загрязнение. При монтаже подшипников необходимо соблюдать следующие основные правила. 1. Ни в коем случае нельзя допускать ударов непосредственно по кольцам, телам качения и сепаратору. Кольцо в следствие удара может треснуть, или от него может отколоться кусок металла. Усилие монтажа не должно передаваться через тела качения. 2. Проверить отсутствие перекоса перед монтажом подшипника на вал или корпус 4. Когда отсутствует информация по посадкам, их выбор можно осуществить исходя из следующих соображений – кольца подшипников, неподвижные относительно нагрузки, могут устанавливаться по свободной посадке; кольца вращающиеся относительно нагрузки, должны устанавливаться с натягом с целью предотвращения проворота кольца подшипника относительно вала или корпуса. 5. Монтаж малых и средних подшипников необходимо осуществлять механическим или гидравлическим прессом. При этом усилие пресса должно передаваться через втулку, упирающуюся в монтируемое с натягом кольцо подшипника. Необходимо применение комплекта оправок для монтажа. -Если с натягом устанавливается внутреннее кольцо подшипника, то сначала монтируют подшипник на валу, а затем в корпус(как показано на рисунке) -Кольца разборных подшипников могут устанавливаться отдельно, особенно это удобно при посадке с натягом обоих колец подшипника. Разборные подшипники монтировать проще так как отдельные кольца можно устанавливать независимо одно от другого. -Усилие монтажа подшипника возрастает с увеличением размера подшипника. Для монтажа подшипников на валу или в корпусе требуется более значительное усилие. Поэтому целесообразно перед установкой нагревать либо весь подшипник либо одно из его колец. Демонтаж подшипников При демонтаже очень легко повредить подшипник качения. Не исключены также загрязнения и погрешности при повторном монтаже. Поэтому ни в коем случае не стоит демонтировать подшипник без существенных на то оснований. В процессе демонтажа с подшипниками следует обращаться предельно осторожно. Необходимо обеспечить необходимую опору вала, в противном случае подшипник будет поврежден воздействием демонтажного усилия. Помимо этого нужно уделять внимание чистоте, поскольку намного легче защитить подшипник от загрязнения, чем очищать загрязненный подшипник. Многие виды подшипников неразборные поэтому их чрезвычайно трудно очищать. Неповрежденные подшипники следует повторно монтировать на прежнем месте и в том же положении; для этого при демонтаже их следует маркировать , отмечая позицию и ориентацию. При демонтаже необходимо правильно базировать пуансон пресса, чтобы усилие демонтажа не передавалось через тела и дорожки качения, повреждения которых приводит к уменьшению долговечности подшипников. Метод демонтажа в значительной степени зависит от посадки подшипника на валу или в корпусе. Обычно наружное или внутреннее кольцо подшипника устанавливают с натягом. Однако в некоторых случаях могут устанавливаться с натягом оба кольца. На рисунке представлены точки приложения усилия. Малые и средние подшипники установленные на валу с натягом, могут демонтироваться с помощью механических, гидравлических съемников или металлической втулкой с применением безинерционного молотка. По возможности захваты съемника должны упираться во внутреннее кольцо подшипника и обеспечивать приложение усилия до полного съема подшипника с цилиндрической шейки вала. Съемник или пуансон пресса также хорошо должен центрироваться, в противном случае место посадки будет повреждено. Наилучший способ демонтажа подшипника, установленного на цилиндрической шейке – применение пресса. При этом на упор ставят то кольцо (на рисунке показано внутреннее) которое установлено с натягом. Конструктивные мероприятия облегчающие демонтаж подшипников Конструктивно выполненные отверстия с резьбой предпочтительней применения молотка с выколоткой. Наличие в заплечике вала пазов для установки захватов съемника исключает риск повреждения подшипника или шейки вала. Пазы для демонтажа наружного кольца подшипника с помощью съемника. Ни в коем случае нельзя ударять молотком непосредственно по подшипнику. Следует использовать пресс или специальные монтажные втулки. Так же не следует применять молотки из мягких материалов, так как не исключена возможность сколотых частиц этих материалов в подшипник. CC – Compact cord – готовый продукт