УДК 621.822.1 РАЗРАБОТКА КОМПЛЕКСНОЙ МЕТОДИКИ ПРОЕКТИРОВАНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ «СУХОГО КАРТЕРА»

advertisement

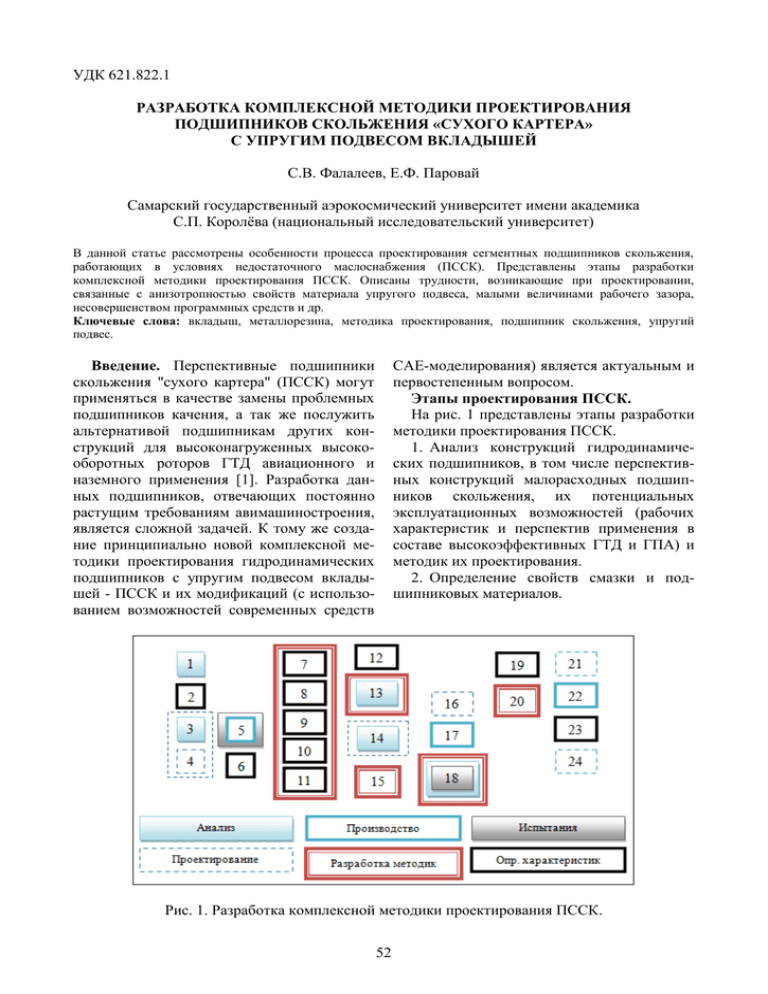

УДК 621.822.1 РАЗРАБОТКА КОМПЛЕКСНОЙ МЕТОДИКИ ПРОЕКТИРОВАНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ «СУХОГО КАРТЕРА» С УПРУГИМ ПОДВЕСОМ ВКЛАДЫШЕЙ С.В. Фалалеев, Е.Ф. Паровай Самарский государственный аэрокосмический университет имени академика С.П. Королёва (национальный исследовательский университет) В данной статье рассмотрены особенности процесса проектирования сегментных подшипников скольжения, работающих в условиях недостаточного маслоснабжения (ПССК). Представлены этапы разработки комплексной методики проектирования ПССК. Описаны трудности, возникающие при проектировании, связанные с анизотропностью свойств материала упругого подвеса, малыми величинами рабочего зазора, несовершенством программных средств и др. Ключевые слова: вкладыш, металлорезина, методика проектирования, подшипник скольжения, упругий подвес. Введение. Перспективные подшипники скольжения "сухого картера" (ПССК) могут применяться в качестве замены проблемных подшипников качения, а так же послужить альтернативой подшипникам других конструкций для высоконагруженных высокооборотных роторов ГТД авиационного и наземного применения [1]. Разработка данных подшипников, отвечающих постоянно растущим требованиям авимашиностроения, является сложной задачей. К тому же создание принципиально новой комплексной методики проектирования гидродинамических подшипников с упругим подвесом вкладышей - ПССК и их модификаций (с использованием возможностей современных средств CAE-моделирования) является актуальным и первостепенным вопросом. Этапы проектирования ПССК. На рис. 1 представлены этапы разработки методики проектирования ПССК. 1. Анализ конструкций гидродинамических подшипников, в том числе перспективных конструкций малорасходных подшипников скольжения, их потенциальных эксплуатационных возможностей (рабочих характеристик и перспектив применения в составе высокоэффективных ГТД и ГПА) и методик их проектирования. 2. Определение свойств смазки и подшипниковых материалов. Рис. 1. Разработка комплексной методики проектирования ПССК. 52 3. Выбор параметров подшипника. 4. Разработка конструктивного решения и конструкторской документации по опытному образцу. 5. Производство опытного образца ПССК и его исследовательские испытания. 6. Определение характеристик опытного образца ПССК с различными вариантами упругого подвеса вкладышей с использованием существующих методик с целью отработки методов конструирования, расчёта, изготовления и испытания ПССК. 7. Разработка методики определения гидродинамических характеристик течения смазки в зазоре ПССК (в том числе определения расходных характеристик, параметров температурного режима подшипника, вида распределения давления по зазору, силовых характеристик - нагруженности, мощности трения и пр.) 8. Создание методики определения теплового режима подшипника и проведение теплового расчёта. 9. Создание математической модели совместной работы "рабочий зазор - вкладыш подшипника - упругий подвес" и определение параметров работы системы. 10. Создание методики определения динамических параметров и параметров устойчивости ПССК. 11. Создание методики расчёта характеристик упругого подвеса. 12. Определение действующих нагрузок (в составе двигателя). 13. Сравнение результатов эксперимента (испытаний опытного образца) и результатов расчёта по разработанным методикам. Повышение достоверности расчётов и корректировка методик. 14. Оптимизация конструкции ПССК модернизация. Реальная оптимизация предполагает изменение всех параметров за исключением тех, на которые наложены ограничения (например, диаметр подшипника, температура и вязкость масла, допускаемая материалом вкладышей удельная нагрузка и т.д.). Оптимизация подразумевает под собой изменение параметров подшипника и последующий за ним полный пересчёт рабочих характеристик [2]. 15. Создание технологии изготовления и сборки упругого подвеса из материала МР. 16. Разработка конструктивного решения и конструкторской документации модернизированного подшипника. 17. Производство модернизированного образца ПССК и модернизация испытательного оборудования. 18. Испытания и доводка модернизированного ПССК. Проверка достоверности разработанных расчётных методик. 19. Определение критериев эффективности и экстремальных возможностей ПССК. 20. Разработка комплексной методики проектирования ПССК с различной конструкцией подвеса вкладышей, в том числе упругого, упруго-демпферного, упругогидрав-лического. 21. Проектирование полноразмерного образца. 22. Изготовление полноразмерного ПССК. 23. Испытания ПССК. 24. Разработка конструкторской, технологической и эксплуатационной документации. Особенности проектирования ПССК. Важнейшими при проектировании ПССК (в частности, при создании расчётных методик) являются экспериментальные этапы. Это связано, помимо прочего, с тем, что конструкция данных подшипников является новой и основана на ряде теоретических предположений. Существующие методики математического анализа процессов, протекающих в тонких слоях смазки, не в состоянии описать, например, явления гидродинамического напора, разрыва смазки в рабочем зазоре в условиях недостаточного маслоснабжения, упругого замыкания зазора и пр. Кроме того, материал упругого подвеса - металлорезина (МР) - является анизотропным. Моделирование в МР основывается на известном допущении о строении материала и расчленении его сложной структуры на совокупности простейших систем. Вместе с тем разработка даже простых физических и феноменологических моделей деформирования МР требует проведения экспериментальных работ и появления в расчетных зависимостях экспериментальных формул, направленных главным образом на достижение адекватности создаваемых моделей и полученных результатов расчётов. В связи с этим рациональным оказывается экспери53 ментально-теоретический путь исследования упругогистерезисных и прочностных характеристик МР [3]. Особенности CAE-этапов проектирования. Основными проблемами этапов проектирования, связанных с проведением программных CAE-расчётов, являются процесс наложения упорядоченной сетки конечных элементов (КЭ) на гидродинамические модели подшипника и сложность поиска оптимальных граничных условий для расчётных тепловых, деформационных, гидродинамических моделей ПССК. Создание полной модели подшипника затруднено ввиду сложности геометрии, а также несовершенства и ограниченных возможностей программных средств. Поэтому методикой учтено разделение первоначально предполагаемого сложного междисциплинарного расчёта полной модели ПССК на множество подрасчётов, связанных между собой блоками специально разработанных математических аппаратов для расчёта и анализа полученных характеристик подшипника. Заключение. Разработка комплексной методики проектирования ПССК - сложная и многофакторная задача. В настоящий момент разработаны математические аппараты описания взаимодействия составных частей ПССК и обобщённая методика проектирования, включающая аналитические этапы и этапы конструкторских CAE-расчётов. Ведутся работы по подготовке испытательных стендов и производству опытного образца. Работа выполнена при финансовой поддержке Правительства Российской Федерации (Минобрнауки) на основании Постановления правительства РФ №218 от 09.04.2010. Список литературы 1. Проектирование сегментных гидродинамических подшипников скольжения - сухого картера с расточкой вкладышей в радиус вала и силовым замыканием рабочего зазора [Текст]: технический отчет НИР: исполнитель ОАО СКБМ [и др.]. – Самара: ОАО СКБМ, 2008. – 133 с. 2. Паровай, Е.Ф. Проектирование гидродинамического подшипника авиационного двигателя / Е.Ф. Паровай, В.Б. Гордеев [и др.] // Вестник Самарского государственного аэрокосмического университета имени академика С.П. Королёва (национального исследовательского университета). Вып. 3. Ч.2. Самара: СГАУ, 2012. – С.107-111. 3. Лазуткин, Г.В. Разработка методов создания цельнометаллических многокомпонентных виброизоляторов с конструкционным демпфированием [Текст]: дис. д-ра техн. наук: Самара, 2011. - 309 с. DEVELOPMENT OF DESIGNING METHOD FOR PERSPECTIVE LOW-FLOW SLIDING BEARINGS WITH AN ELASTIC SUSPENSION OF LINERS S.V. Falaleev, Ye.F. Parovay Samara State Aerospace University (national research university) This article describes the design process' features of segmented hydrodynamic bearings of a "dry crankcase" (sliding low-flow bearings). Stages for development of integrated design methodology is presented. Described the difficulties encountered in the design associated with the anisotropy of the material properties (for elastic suspension), small quantities of the working gap, imperfect software and others. Keywords: liner, metal analogue of rubber, design method, sliding bearing, elastic suspension. 54