06 Фрезы

advertisement

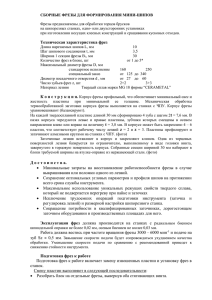

Фрезы Фрезерование является наиболее универсальным способом обработки, с помощью которого можно обрабатывать все группы материалов, а также поверхности самой большой сложности. Фрезы классифицируют на следующие группы. По типу инструментального материала: 1. Быстрорежущие фрезы. 2. Твердосплавные (рис. 5.1) или с твердосплавной режущей частью (рис. 5.2) или пластинами (рис. 5.3). 3. Фрезы с керамическими пластинами. 4. Фрезы с режущими элементами из СТМ. По конструкции режущей части: 1. Монолитные твердосплавные и быстрорежущие. 2. Фрезы с напайными пластинами. 3. Фрезы со сменными пластинами. 4. Фрезы со сменной режущей частью. По виду обработки (рис. 5.4): 1. Торцовые фрезы для обработки плоских поверхностей. 2. Фрезы для обработки уступов. 3. Фрезы для профильного фрезерования. 4. Фрезы для обработки пазов и канавок. 5. Фрезы для точения фрезерованием. 6. Резьбофрезы. 7. Фрезы отрезные. 8. Фрезы для фрезерования с большими подачами. 9. Плунжерные фрезы. 10. Фрезы для трохоидального фрезерования. Виды фрез Торцовые фрезы с СМП применяют для обработки плоских поверхностей на проход. Такие фрезы имеют главный угол в плане 40 – 65º (рис. 5.5., ролик 5.1). Форма пластин торцовых фрез может быть различной: трех-, четырех- (рис. 5.6, ролик 5.2), пяти-, семигранные и круглые (рис. 5.7). Пластины могут быть одно- (рис. 5.5а) или двусторонними (рис. 5.6), последние позволяют снизить стоимость обработки за счет большего количества режущих кромок на пластинах. Поскольку такие фрезы часто используют для предварительной тяжелой обработки, корпуса торцовых фрез могут иметь опорные твердосплавные пластины, защищающие стальной корпус от повреждения в случае поломки режущей СМП. Номенклатура пластин современных торцовых фрез позволяет обрабатывать все группы материалов, например, фреза Sandvik CoroMill 245 (рис. 5.5а) имеет пластины с покрытиями для обработки материалов групп P, M, K, S, непокрытые пластины для алюминиевых сплавов и пластины с КНБ для закаленных сталей. Фрезы для обработки уступов являются более универсальными, т.к. с их помощью можно обрабатывать как плоскости, так и вертикальные стенки, причем большой высоты. Такие фрезы имеют главный угол в плане 90º и комплектуются двух- (рис. 5.8, ролик 5.3) или четырехкромочными (рис. 5.9, ролик 5.4) пластинами. Фрезы для обработки высоких уступов имеют несколько рядов пластин и называются длиннокромочными (рис. 5.10, ролик 5.5). Для обработки алюминиевых сплавов разработаны отдельные линейки фрез, которые рассчитаны на работу с высокими частотами вращения, для чего их пластины устанавливаются не на плоские опорные поверхности, а на рифления (рис. 5.11, ролик 5.6, 5.7). В целях снижения центробежных нагрузок корпуса таких фрез делают алюминиевыми. Длиннокромочные фрезы для обработки титана в аэрокосмической отрасли имеют также специальную форму опорной поверхности СМП, предотвращающей биение пластин (рис. 5.12, ролик 5.8). Для работы с большими вылетами фрезы могут оснащаться встроенными демпферами (рис. 5.13), гасящими вибрации. Для обработки профильных поверхностей, например, формообразующих штампов и прессформ, используются фрезы со сферической режущей частью, а также фрезы с круглыми пластинами. Фрезы со сферической частью бывают двух типов. У фрез первого типа сферическая режущая часть набирается из нескольких пластин (рис. 5.14), а у фрез второго типа режущая часть представляет собой одну центральную пластину (рис. 5.15). Первые фрезы предназначены для черновой обработки, а вторые – для получистовой и чистовой обработки. Для предварительной высокопроизводительной профильной обработки используют также фрезы с круглыми пластинами (рис. 5.16, ролик 5.9). В отличие от торцовых фрез у профильных фрез круглые пластины установлены позитивно, а иногда в целях упрощения программирования и повышения точности кромки пластин располагают строго в вертикальной плоскости, чтобы при вращении пластины описывали правильный тор. Часто при использовании фрез для профильной обработки, когда инструмент работает с большим вылетом, а также при обработке глубоких пазов и карманов применяют фрезы с резьбовыми хвостовиками (рис. 5.17). Такая конструкция в случае поломки фрезы позволяет менять только резьбовую режущую часть, в то время как оправка или хвостовик фрезы остаются целыми. В традиционной конструкции фрез с подобными хвостовиками используется метрическая резьба. Фрезерные головки могут иметь круглые пластины, сферическую режущую часть или представлять собой режущую часть фрезы для обработки уступов. Дальнейшее развитие фрезерных головок с параллельным совершенствованием технологии обработки твердых сплавов позволило создать систему сменных резьбовых твердосплавных головок. Характерным примером такой системы является система Sandvik CoroMill 316 с резьбовым соединением типа ЕН (рис. 5.18, ролик 5.10). В таком соединении используется специальная резьба, выполненная на твердом сплаве. Сама головка на хвостовике имеет направляющую цилиндрическую цапфу, упорную резьбу и центрирующий конус. Базирование головки осуществляется по конусу и торцу путем силового затягивания динамометрическим ключом. Твердосплавные головки могут иметь плоский торец, сферическую режущую часть, режущую часть со стружкоделительными канавками для черновой обработки, фасочные и галтельные режущие части, обеспечивая высокую универсальность системы ЕН. В настоящий момент фрезерные головки с пластинами с метрической резьбой заменяются на головки с резьбой типа ЕН, причем номенклатура инструмента пополняется и расточными головками. Таким образом, на один и тот же хвостовик или оправку системы ЕН в зависимости от потребности можно поставить твердосплавную фрезерную головку, фрезерную головку с пластинами и расточную головку. Для обработки пазов и канавок используют дисковые трехсторонние фрезы различных исполнений. Они могут иметь пластины различных форм (рис. 5.19) или сменные режущие части (рис. 5.20, ролик 5.11), могут иметь хвостовики или устанавливаться на оправки. Разновидностью трехсторонней фрезы является двусторонняя фреза, однако она предназначена не только для обработки пазов, но и плоскостей, например, при обработке набором фрез на горизонтальнофрезерном станке. В этом случае две двусторонние фрезы, установленные на одной оправке, за один проход могут обработать заготовку сразу с двух противоположных сторон. Другими разновидностями пазовых фрез являются специализированные фрезы для обработки Т-образных пазов (рис. 5.21) и пазов типа «ласточкин хвост» (рис. 5.22). Для точения фрезерованием (ролик 5.12) применяют фрезы для обработки уступов, укомплектованные специальными пластинами (как правило, пластинами Wiper), а также монолитные твердосплавные фрезы с оптимизированной режущей частью. Для резьбофрезерования (ролик 5.13, 5.14) применяют монолитные твердосплавные фрезы (рис. 5.23), фрезы с пластинами-гребенками (рис. 5.24), фрезы со сменными режущими частями (рис. 5.25). Отрезные фрезы могут быть монолитными быстрорежущими или твердосплавными (рис 5.26) или иметь сменные многогранные пластины (рис. 5.27). Для фрезерования с высокими подачами применяют фрезы с небольшими главными углами в плане, которые составляют 10 - 19º (рис. 5.28, 5.29). Благодаря небольшому углу в плане отжимающая составляющая силы резания направлена почти в осевом направлении относительно шпинделя, поэтому отжатия фрезы и вибрации минимальны (рис. 5.30). В связи с этим появляется возможность фрезеровать с подачами 1 – 2 мм/зуб (ролик 5.15), что на порядок выше, чем при обычном фрезеровании. Фрезерование с высокими подачами характеризуется небольшими глубинами резания, однако благодаря высокой подаче данный вид обработки является очень производительным. Дополнительным плюсом таких фрез является возможность использования их при плунжерном фрезеровании. Плунжерное фрезерование заключается в удаление большого объема припуска при осевом врезании фрезы с заданной радиальной глубиной сбоку обрабатываемой поверхности (рис. 5.31). Высокая производительность в этом случае достигается за счет большого объема удаляемого припуска, при этом основная нагрузка направлена почти в осевом направлении относительно шпинделя. Для плунжерного фрезерования используют как многоцелевые фрезы с главным углом в плане 90º, так и фрезы для работы с высокой подачей (ролик 5.16), а также специальные плунжерные фрезы (рис. 5.32). Трохоидальное фрезерование является высокопроизводительным способом обработки широких и глубоких пазов, как прямых, так и криволинейных. При этом способе фрезерования происходит обработка паза, ширина которого больше, чем диаметр фрезы. Фреза работает большой длиной режущей кромки, совершая вихреобразное движение, захватывая всю ширину паза (ролик 5.17), двигаясь таким образом по трохоиде. Благодаря тонким стружкам, снимаемым при таком способе фрезерования, нагрузка на инструмент невелика, что позволяет глубокие пазы обрабатывать сразу на большую глубину и ширину, тогда как при обычном фрезеровании потребовалось бы несколько проходов по глубине и ширине. Для трохоидального фрезерования применяют как традиционные монолитные твердосплавные фрезы, так и фрезы с оптимизированной для данного способа геометрией. Монолитные твердосплавные фрезы целесообразно применять в тех случаях, когда обработку фрезами с пластинами выполнить невозможно, т.к. монолитные фрезы дороги и менее производительны. В частности, торцовое фрезерование плоских поверхностей монолитными фрезами имеет смысл только в случае небольших размеров поверхностей или затрудненного доступа к ним. Основная область применения монолитных фрез – контурная и профильная обработка (от обдирки до финишной), а также малоразмерная обработка (твердосплавные фрезы изготавливают диаметром от 0,1 мм). Современные твердосплавные фрезы с покрытиями позволяют обрабатывать любые материалы, в т.ч. твердостью до 70 HRC. Быстрорежущие монолитные фрезы целесообразно применять только в случаях особо высоких требований по прочности режущей кромки, когда высок риск вибраций, имеют место неравномерный припуск и включения. В зависимости от области применения разработано большое количество монолитных твердосплавных фрез, которые можно классифицировать по следующим признакам. 1. - - По форме режущей части: - с плоским торцем (рис. 5.33, а); - с плоским торцем и радиусом скругления между торцовой и периферийной режущей кромками (рис. 5.33, б); - - с криволинейным торцем для фрезерования с высокими подачами; - - со специальной геометрией для точения фрезерованием; - - со специальной геометрией для трохоидального фрезерования; - - конические (рис. 5.33, в); - - сферические (рис. 5.33, г). 2. По виду обработки: - - для предварительного фрезерования со стружкоделительными канавками (рис. 5.33, д); - - для предварительного фрезерования со сплошной режущей кромкой; - - общего назначения; - многозубые для чистового фрезерования (рис. 5.33, е). 3. По длине режущей части: - - укороченные фрезы для использования на маломощных фрезерных станках и в приводных позициях токарных станков (рис. 5.33, ж); - - фрезы стандартных длин; - - фрезы с длинной режущей частью со сплошной режущей кромкой на всей длине; - - фрезы с длинной рабочей частью с короткой режущей частью на удлиненной шейке заниженного диаметра (рис. 5.33, з). 4. По области применения (по обрабатываемому материалу): - - фрезы общего назначения; - - фрезы для группы Р; - - фрезы для группы М; - - фрезы для группы S; - - фрезы для группы H; - - фрезы для группы N; - - фрезы специфических областей применения: обработка меди, композитов, графита и т.д.. 5. По области применения (по специфической форме обрабатываемой поверхности): - - шпоночные фрезы; - - галтельные фрезы (рис. 5.33, и); - - фасочные фрезы (рис. 5.33, к); - - гравировальные фрезы (рис. 5.33, л); - фрезы для удаления заусенцев (рис. 5.33, м). Разработка твердосплавных фрез идет по пути совершенствования геометрии, формы заточки, формы сердцевины и пр. Например, фрезы могут иметь переменную глубину стружечных канавок – больше у конца и меньше у хвостовика, чтобы при обработке пазов у дна был больше объем канавок для размещения там стружки, но прочность фрезы была высока за счет утолщения сердцевины у хвостовика. Для снижения вибраций фрезы имеют переменный шаг зубьев и разный угол подъема стружечных канавок на соседних зубьях. По способу закрепления фрезы делятся на следующие группы: 1. Фрезы с цилиндрическим хвостовиком (рис. 5.33). 2. Фрезы с цилиндрическим хвостовиком с лыской (тип Weldon) (рис. 5.34). 3. Насадные фрезы (рис. 5.35). 4. Фрезы с модульными фирменными хвостовиками (например, Coromant Capto) (рис. 5.36). 5. Фрезы с хвостовиками, соответствующими типу конуса шпинделя (MAS BT, HSK) (рис. 5.37). Критерии выбора фрез следующие. 1. В зависимости от вида и формы обрабатываемой поверхности выбирают тот или иной вид фрезы и способ фрезерования. Например, если нужно обработать протяженную плоскую поверхность, выбирают торцовую фрезу, если нужно обработать небольшой криволинейный паз – монолитную твердосплавную, если нужно удалить большой объем припуска – плунжерную фрезу и т.д.. 2. В зависимости от обрабатываемого материала подбирают материал СМП или монолитную фрезу соответствующей области применения. 3. В зависимости от требований к качеству обработки используют СМП или фрезы общего назначения, либо зачистные СМП Wiper (рис. 5.38) или многозубые чистовые монолитные фрезы. 4. В зависимости от условий обработки (вылет, требования к качеству обработки) выбирают тип закрепления фрезы и соответствующий тип инструментальной оснастки. Рис. 5.38 – 5.40 иллюстрируют выбор типа фрезы в зависимости от технологической задачи.