Стружка на поверхности деталей

advertisement

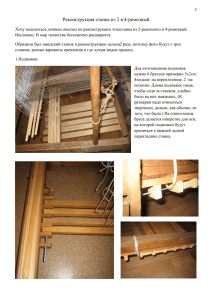

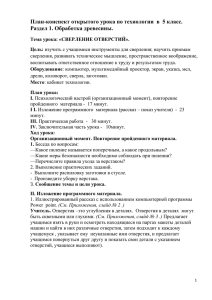

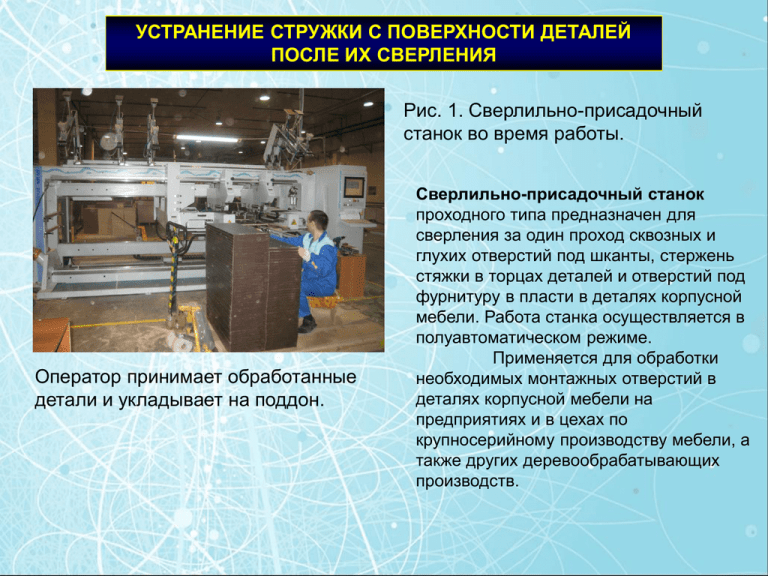

УСТРАНЕНИЕ СТРУЖКИ С ПОВЕРХНОСТИ ДЕТАЛЕЙ ПОСЛЕ ИХ СВЕРЛЕНИЯ Рис. 1. Сверлильно-присадочный станок во время работы. Оператор принимает обработанные детали и укладывает на поддон. Сверлильно-присадочный станок проходного типа предназначен для сверления за один проход сквозных и глухих отверстий под шканты, стержень стяжки в торцах деталей и отверстий под фурнитуру в пласти в деталях корпусной мебели. Работа станка осуществляется в полуавтоматическом режиме. Применяется для обработки необходимых монтажных отверстий в деталях корпусной мебели на предприятиях и в цехах по крупносерийному производству мебели, а также других деревообрабатывающих производств. Рис. 2. Схема обработки деталей. Сверление производится за один проход как снизу, так и сбоку пластин. Детали подаются в станок первым оператором с одной стороны, проходят зону сверления, где останавливаются и прижимаются (см. рис. 3). Затем в детали производится сверление глухих или сквозных отверстий. Далее деталь подается на выход, где принимается вторым оператором и укладывается на поддон. Рис. 3. Деталь остановлена в зоне сверления и подвергается обработке. Стружка от сверления падает на транспортную ленту, двигающуюся снизу у основания станины станка, и подается к раструбу аспирационной системы. Попав в аспирационную систему, стружка удаляется из цеха. На каждую деталь станок настраивается. При этом сверлильные головы могут перемещаться вдоль станины в широком диапазоне длин. Описание проблемы При сверлении сквозных отверстий стружка попадает на верхнюю плоскость детали и при их укладке на поддон остается между деталями (см. рис. 4). При сверлении глухих отверстий часть стружки в них остается и высыпается уже при их укладке на поддон, что также приводит к ее наличию между уложенными на поддон деталями. Рис. 4. Стружка от сверления сквозных отверстий. Наличие стружки между деталями приводит к их повреждению при транспортировке и при последующих операциях. Повреждение выражается в микроцарапинах на ламинате, составляющем верхний слой детали. Как исключить повреждение плит? Возможные пути решения: • Обтряхивание или ручной переворот деталей после их съема со станка. Недостаток: резкое снижение производительности. Скорость прохождения деталей через станок составляет 20-30 м/мин. • Установка дополнительных раструбов аспирационной системы сверху над зоной сверления. Недостаток: отсутствие гибкости системы при настройке на детали разной ширины. Недостаточная мощность отсоса аспирационной системы. • Установка стационарных щеток сверху над проходящей через станок деталью. Недостаток: отсутствие гибкости системы при настройке на детали разной ширины. Отсутствие функциональных элементов станка, за которые можно эффективно закрепить щетки. • Введение дополнительного рабочего места для удаления стружки перед укладкой на поддон. Недостаток: увеличение себестоимости продукции. •Обдув деталей с использованием системы сжатого воздуха непосредственно на линии сразу после сверления отверстий. Недостаток: отсутствие гибкости системы при настройке на детали разной ширины. Дополнительная пыль в цехе. Повышенная степень засорения узлов и агрегатов станка, что увеличивает время на его уборку и сокращает время его полезного использования. Трудность работы операторов за счет наличия в воздухе взвеси из древесной пыли и летящих в разных направлениях стружек.