Слайд 1 - Наши методы контроля

advertisement

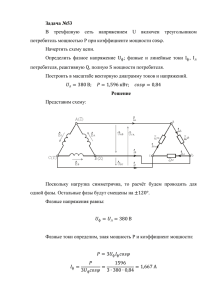

Вихретоковый метод контроля энергетического оборудования ООО СП «Общество технического надзора ДИЭКС» 49040, Украина, г. Днепропетровск, пер. Джинчарадзе, 8 Тел./факс +38-0562-36- 87-03 +38-0562-36-87-04 Краткая проблематика и содержание • Использование теплообменных аппаратов является неотъемлемой частью практически любого технологического процесса. • Широкое применение получили кожухотрубные теплообменные аппараты. • Определение технического состояния металла труб в трубных пучках – очень важная задача. • Выявление дефектов в каждой трубе – залог безотказной работы комплекса в целом. • Основная проблема - определение состояния каждой трубы. Традиционные способы (гидравлические испытания) не дают полной информации. • Периодическое обследование оборудования позволяет дать рекомендации для ремонта и прогнозирования срока службы. • Мы предлагаем свои услуги по обследованию трубных пучков теплообменного оборудования с использованием вихретокового метода контроля. Высокочувствительное вихретоковое оборудование позволяет быстро и надежно обнаружить дефекты. Метод безопасен, надежен и приемлем для производств со строгими ограничениями и требованиями к соответствию техническим условиям. Важность диагностики теплообменного оборудования • Важность внутритрубной диагностики заключается в следующем: – Вовремя проведенная диагностика позволяет избежать аварий, экологического ущерба, штрафов – Диагностика дает основание для проведение ремонта – Применение вихретокового метода контроля для оценки технического состояния металла теплообменных труб позволяет сэкономить предприятию время и деньги – предприятие может не производить полную замену трубного пучка, а заменить только трубы с недопустимыми дефектами по результатам вихретокового контроля до выхода их из строя, не снижая при этом эффективность работы оборудования. • После проведения ремонта по результатам контроля обеспечивается работа теплообменного оборудования с наиболее возможным коэффициентом полезного действия Периодичный контроль обеспечивает мониторинг развития выявленных дефектов, а следовательно и скорость износа теплообменного оборудования. • Способ решения проблемы Мы готовы предложить решение проблемы определения состояния труб в теплообменных аппаратах: котлы-утилизаторы кипятильники подогреватели холодильники теплообменники высокого и низкого давления конденсаторы высокого и низкого давления скрубберы Решение и услуги • Решение включает в себя: – Подготовка к проведению сбора данных (определение параметров контроля и подготовка труб) – Проведение сбора данных – Анализ данных – Оформление результатов контроля – Оценка качества выполненных работ Работы проводятся опытным персоналом с использованием надежного оборудования Вихретоковый контроль • ВТК – один из методов НК: – основан на наведении электрических токов в контролируемом материале – вихревые токи вызваны электромагнитными катушками – контролируются путем замера электрического сопротивления зонда • ВТК – применяется для контроля качества материалов, на наличие в них несплошностей и неоднородностей: – в приповерхностном тонком слое для толстых образцов – по всей толщине стенки для изделий с толщиной стенки не более 7 мм • ВТК – возможен только для контроля качества электропроводящих материалов Вихретоковый контроль Направлениями промышленного применения вихретокового контроля являются: • измерение и определение электрической проводимости; • определение наличия несплошностей в материалах; - Контроль трубных пучков теплообменников (деградация материала в процессе эксплуатации) - Контроль в аэрокосмической области (контроль конструкций из-за больших механических нагрузок) - Измерение покрытия (в течении срока эксплуатации) • измерение толщины покрытий Вихретоковое оборудование: • • Принцип работы вихретокового оборудования: – Магнитное поле образуется при прохождении переменного тока через катушку – При приближении катушки к проводящему образцу возникают вихревые токи – Магнитное поле, образованное вихревыми токами, противодействует магнитному полю катушки, уменьшая величину суммарного поля и приводит к изменению импеданса катушки и падению напряжения – Противодействие первичного и вторичного магнитных полей служит основой получения информации Основные свойства вихревых токов − Вихревые токи – замкнутые токовые контуры, индуцированные в проводящем материале переменным магнитным полем − Траектория вихревых токов направлена параллельно обмотке катушки − Вихревые токи протекают по пути наименьшего сопротивления − С углублением в проводящий материал, амплитуда вихревых токов уменьшается − По мере углубления вихревые токи сдвигаются по фазе относительно токов на поверхности − Сила вихревых токов и магнитного потока ослабевает с глубиной − С ростом глубины возникает запаздывание по фазе вихревых токов Вихретоковое оборудование: контроль дефектов • Прохождение зонда над поверхностными и глубинными дефектами. • Наблюдается различие в амплитуде сигнала и угле сигнала от зазора и сигналов от раковин А и В. • Данное различие обусловлено затуханием сигналов с глубиной и запаздыванием по фазе катушка Поверхностная трещина Раковина (В) зазор Раковина (А) Поверхностная трещина Раковина (А) Увеличение зазора Раковина (В) Вихретоковое оборудование: контроль дефектов Поверхностные дефекты АБСОЛЮТНЫЙ ЗОНД ДИФФЕРЕНЦИАЛЬНЫЙ ЗОНД Вихретоковое оборудование: контроль дефектов Приповерхностные дефекты АБСОЛЮТНЫЙ ЗОНД ДИФФЕРЕНЦИАЛЬНЫЙ ЗОНД Вихретоковое оборудование: амплитуда сигнала от дефекта • • Показаны вихревые токи, наведенные плоским зондом в контролируемой пластине Дефект, прерывающий движение вихревых токов, вызывает изменение в полном сопротивлении катушки при ее перемещении над дефектом ГРАНИЦЫ КАТУШКИ ВИХРЕВЫЕ ТОКИ ПЛАСТИНА ОТКЛОНЕНИЕ ВИХРЕВЫХ ТОКОВ ТРЕЩИНА Вихретоковое оборудование: амплитуда сигнала от дефекта • • • • При попадании дефекта в область распространения токов, движение токов искривляется (огибая дефект) или полностью прерывается. Увеличение траектории движения токов приводит к росту сопротивления аналогично тому, как провод большей длины имеет большее сопротивление по сравнению с коротким Вихревые токи всегда движутся по пути наименьшего сопротивления. При большой глубине дефекта и малой длине, ток будет направлен в обход дефекта и, наоборот, при большой длине дефекта (по сравнению с диаметром катушки) и малой глубине, ток будет направлен под дефектом. ПЛОСКИЙ ЗОНД ПЛАСТИНА ОБМОТКА ОТКЛОНЕНИЕ ВИХРЕВЫХ ТОКОВ В ПЛАСТИНЕ Длина дефекта и глубина залегания увеличивают сопротивление движению вихревых токов, что, в свою очередь, изменяет полное сопротивление катушки Вихретоковое оборудование: амплитуда сигнала от дефекта Рассмотрим теперь разницу между поверхностными дефектами и дефектами, залегающими на глубине. Данное утверждение не относится к дефектам, залегающим на глубине Вихревые токи концентрируются вблизи поверхности проводника и, поэтому, данный метод контроля более чувствителен к поверхностным дефектам, чем к внутренним РАССТОЯНИЕ ОТ ПОВЕРХНОСТИ ПЛАСТИНЫ • При расположении плоского зонда над глубоким дефектом бесконечной длины, поверхностные токи должны пройти под дефектом для замыкания петли ТРЕЩИНА РАКОВИНА РАССТОЯНИЕ ОТ ПОВЕРХНОСТИ ПЛАСТИНЫ • Вихретоковый контроль: дефекты • Классификация дефектов труб теплообменных аппаратов: – дефекты изготовления; – дефекты сборки труб; – дефекты, возникающие в процессе эксплуатации труб Вихретоковый контроль: дефекты Дефекты изготовления труб. При изготовлении трубок применяются технологические процессы влияющие на возникновение дефектов: -прокатка -прессование -протяжка -сварка -термообработка при различных температурах Отклонения размеров трубок. - эксцентричность трубок - отклонения диаметра (внутреннего или внешнего) - отклонения толщины трубки - циклические изменения внутреннего диаметра Возникают вследствие отступления от правил выполнения работ на волочильном стане Вихретоковый контроль: дефекты • • • • • • Дефекты при термообработке Изменения химического состава -В процессе изготовления возможно появление посторонних включений или превышение предельно допустимого содержания данных элементов. -Также могут наблюдаться изменения в процентном содержании компонентов сплава Образование корки на поверхности труб Спаи - Возникают в результате подвешивания изделия во время прессования или волочения. - Представляют собой продольные трещины, заглубляющиеся во внутрь стенки под углом, иногда параллельно поверхности трубки Включения - Несплошности материала, содержащие газы или шлаки. Включения не выходят наружу и могут располагаться отдельными местами или концентрироваться внутри стенки трубы. Закаты - Возникают при протяжке. Вихретоковый контроль: дефекты •Царапины -Возникают при контакте с пресс-формами и сердечником при прессовании и протяжке. •Задиры -Несплошности материала, выходящие на поверхность трубки. •Плена -Поверхностные дефекты с различной степенью проникновения вглубь стенки трубки. •Вмятины -Возникают при трении о чужеродные предметы и при недостаточно аккуратным обращением с трубками. Вихретоковый контроль: дефекты Дефекты сборки труб. Повреждения в процессе установки и закрепления в трубной доске -Образуются в результате операций по завальцовке трубок -Представляют собой внутренние кольцевые царапины -Чрезмерные расширения трубок на участке закрепления и может увеличиться твердость материала или возникнуть внутренние напряжения. Дефекты возникающие в процессе эксплуатации Общая внутренняя коррозия -Образуется в результате агрессивного воздействия циркулирующей в трубке агрессивной жидкости. -Развитие такого типа дефекта имеет постепенный и постоянный характер. -Латунь наиболее чувствительна к появлению таких дефектов. -Медно-никелевые сплавы, нержавеющие стали обладают хорошей стойкостью к общей коррозии. Вихретоковый контроль: дефекты Локальная внутренняя коррозия -Дефекты возникают на участках, где отсутствует достаточная аэрация циркулирующей воды. -Данный дефект образуется при отложении чужеродных материалов на металлических участках трубки вызывает различия в уровне концентрации кислорода метал трубки приобретает анодные свойства. Сквозные коррозионные поражения стенки трубы по внутренней поверхности (материал Ст. 15ХМ) Вихретоковый контроль: дефекты • Язвенная коррозия – Располагаются на отдельных участках трубки и имеют тенденцию к разрастанию с определенной скоростью. – Возникают на участках трубки с трещинами, где пассивирующая пленка разрушена и образовались отложения чужеродных материалов. Питтинговая язва глубиной до 50% от толщины стенки (материал 12Х18Н10Т) Вихретоковый контроль: дефекты • • • Растрескивание трубки - Коррозионное растрескивание возникает при одновременном воздействии напряжений и коррозионной среды. Общая внешняя коррозия - Данный тип коррозии аналогичен общей внутренней коррозии – Проявляется на внешней стороне трубок под воздействием агрессивных жидкостей, перемещающихся вдоль нее Износ труб - Возникает при взаимном трении поверхностей трубок - В результате трения об элементы конструкции аппарата или дистанционирующие решётки в условиях вибрации - Непрерывное окисление и трение вызывают повышенный износ металла, что, в результате, может привести к потере герметичности труб Вихретоковый контроль: дефекты • Внешние язвенная коррозия - В теплообменниках, в которых жидкость, содержащая коррозионные отложения, циркулирует вне трубок, существует возможность образования дефектов, аналогичных описанным выше. - Данные дефекты сходны по характеристике и морфологии внутренним язвенная коррозия, воздействуя в основном на те же сплавы и материалы Питтинговая коррозия на наружной поверхности труб глубиной до 30% от толщины стенки (материал Х18Н10Т) Вихретоковый контроль: технология Параметры, влияющие на чувствительность к дефектам. • Данный метод имеет как преимущества, так и ограничения. • несмотря на хорошую чувствительность к приповерхностным дефектам , чувствительность к дефектам залегающим на большой глубине очень мала; • приемлемой является глубина залегания дефекта до 7 мм; Два обстоятельства обуславливают наличие данного ограничения: - существование затухания вихревых токов с глубиной. - степень затухания определяется свойствами; контролируемого материала и частотой контроля. • ослабление магнитного потока и, как следствие, плотности вихревых токов с глубиной вследствие малого диаметра большинства из используемых зондов; • глубину проникновения можно увеличить за счет увеличения диаметра зонда, но тогда понижается чувствительность к дефектам малого размера; • влияния диаметра зонда на качество контроля и определяет то, что данный метод контроля применяют только при работе с образцами толщиной менее 5 мм. Вихретоковый контроль: технология Применение высокочувствительного вихретокового оборудования помогает быстро и надежно обнаружить дефекты оборудования. Относительно высокие частоты используются для определения поверхностных дефектов, а низкие - когда требуется более глубокое проникновение. Применение трёх технологий контроля делают вихретоковое оборудование максимально универсальным в использовании: 1. Последовательный ввод сигнала разной частоты 2. Контроль ферромагнитных материалов с использованием функции RFT 3. Метод одновременного ввода сигнала на различных частотах Вихретоковый контроль: технология Последовательный ввод сигнала разной частоты -Наиболее эффективный путь для контроля неферромагнитных материалов. -Используются технологии последовательной генерации различных частот. Контроль на различных частотах обеспечивает наилучшие возможности обнаружения самых разнообразных дефектов – от поверхностных трещин до неоднородностей, расположенных в более глубоких областях. Путем микширования частот возможно усиление сигнала- отклика или исключение неинформативных сигналов при контроле. Вихретоковый контроль: технология Контроль ферромагнитных материалов с использованием функции RFT. - В данной технологии применяется специальный датчик, у которого катушка – источник удалена от катушки –приемника на расстояние, равное примерно двум-трем диаметрам трубы. - Приемник воспринимает индуцированный сигнал, силовые линии которого дважды пересекают стенки трубы. - Для контроля ферромагнитных материалов необходимо использование более мощных силовых полей. - Усилитель обеспечивает эти высокие выходные уровни сигнала, а соответствующий сигнал-отклик воспринимается приемником. Метод одинаково чувствителен к дефектам как на внешней, так и на внутренней поверхности трубы Вихретоковый контроль: технология Метод одновременного ввода сигнала на различных частотах. - Обеспечивается увеличение скорости контроля Предполагает одновременное генерирование сигнала на нескольких частотах Последовательный ввод сигналов разной частоты Одновременный ввод сигнала на различных частотах Вихретоковый контроль: технология Кроме проведения внутритрубной диагностики теплообменных аппаратов, возможно также проведение контроля по наружной стенке оборудования с применением накладных вихретоковых датчиков. Калибровочный образец и накладной вихретоковый датчик для контроля реакционных труб печи вторичного риформинга Преимущества использования нашего решения При проведении вихретокового контроля есть несколько основных преимуществ по сравнению со стандартными методами неразрушающего контроля: - замена только труб с недопустимыми дефектами по результатам вихретокового контроля до выхода их из строя; - не снижается эффективность работы оборудования - на сигналы преобразователя практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязнение поверхности объекта контроля непроводящими веществами. - ведение мониторинга износа и развития выявленных дефектов в теплообменном оборудовании. Таким образом, предприятие –заказчик экономит время и деньги при проведении капитальных ремонтов и техническом обслуживании оборудования. Пример • Гидравлические испытания теплообменников связаны с большими затратами времени и усилий, направленных на монтаж/демонтаж крышек, поднятие давления, отглушение труб, которые протекли. При этом нет никакой гарантии, что через какое-то время не потекут другие трубы. Пример • Установка трубного пучка в корпус аппарата – довольно сложная и тяжелая процедура. Пример • При использовании вихретокового метода контроля, возможна частичная или полная замена труб в трубном пучке, не допускается протекание труб в процессе эксплуатации. При этом площадь теплообмена сохраняется, а следовательно соблюдаются и параметры технологического процесса. Кроме того, регистрируются все дефекты труб теплообменного аппарата и ведется мониторинг их изменения при последующем контроле. Заключение • Практика проведения контроля теплообменного оборудования показала, что в настоящее время контроль состояния трубных пучков, как правило, производится путем гидравлических испытаний. При этом невозможно получить полную и достоверную картину состояния труб. • Эффективное решение этой проблемы – использование вихретокового метода с использованием датчиков, движущихся внутри трубы. При этом результаты контроля по каждой трубе сохраняются в базу данных и могут быть востребованы в любое время. Это позволяет не только регистрировать дефекты, но и отслеживать динамику их развития, что дает возможность рассчитывать остаточный ресурс работы оборудования, а также избежать внеплановых остановок и экономических потерь в связи с незапланированным ремонтом. • Наша услуга помогает эффективно решить проблему оценки состояния теплообменного оборудования и избежать существенных финансовых потерь.