билет №8 1. модуль плоскость-плоскость.

advertisement

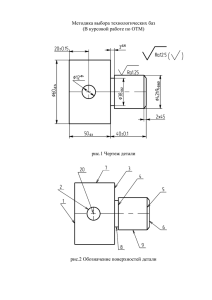

билет №8 1. модуль плоскость-плоскость. С точки зрения аналитического выражения погрешность базирования есть разность предельных положений измерительной базы относительно настроенного на размер режущего инструмента. Погрешность базирования какого-либо размера, выполняемого на операции, в зависимости от схемы базирования может быть рассчитана по одному из трех модулей: плоскость-плоскость, цилиндр-призма (плоскость), цилиндр-цилиндр 2.6.1. Модуль плоскость-плоскость На рис. 2.10, а показана операция фрезерования паза у призматической заготовки. Условно обозначена теоретическая схема базирования, реализующая комплект баз У+Н+О. Обратим внимание на размеры, проставленные на этом рисунке, их три типа: 1) размер А между поверхностями, не выполняется на данной операции, т.е. получен на предшествующих операциях; 2) размер В между обрабатываемыми поверхностями, выполняется на операции; 3) размеры Hi между имеющейся у заготовки поверхностью и обрабатываемой. Н2 Н3 А ITA 2 3 2 Н1 В 6 4 5 1 2 1 3 а) Нii Нi Нii Аi Нii Нi 4 5 6 4, 5 Нi 6 1 2 3 Ai 1, 3 2 Ai Рис. 2.1. Схемы к расчету б по модулю плоскость - плоскость Очевидно, что оценивать погрешность базирования необходимо для размеров, выполняющихся на данной операции, причем для размеров В она всегда равна нулю, так как этот размер зависит только от размеров инструмента, а не от положения заготовки в пространстве. Следовательно, погрешность базирования необходимо рассчитывать только для размеров типа Hi. При определении величины б следует всегда помнить, что эта погрешность возможна только при обработке партии заготовок на настроенных станках и оценивается отдельно для каждого размера, выполняемого на данной операции. Согласно определению погрешности базирования для размера Н1 бН1 = 0, так как для этого размера измерительной базой (от которой контролируется размер) является поверхность 1, она же является и технологической базой (от которой производится настройка инструмента на выполнение размера), т.е. никаких предельных положений измерительная база занимать не может и совпадает с технологической. Аналогично и для размера Н2 бН2 = 0, измерительная и технологическая базы – поверхность 2. Для размера Н3 технологическая база – поверхность 1, а измерительная – 3. Предельные положения измерительной базы определяются допуском на размер А между технологической и измерительной базами, т.е. бН3 = ITA. В общем случае модуль плоскость-плоскость имеет вид, как показано на рис. 2.10, б, где размеры Нi соответствуют размерам, для которых технологическая и измерительная базы совпадают, а Нii – размерам, для которых эти базы не совпадают, и бНi = 0; бНii = 1ITAi. Контуры заготовки, обозначенные линиями обрыва, показывают, что геометрическая форма заготовки для оценки б не играет никакой роли и важно выявить только поверхности, определяющие выполняемые размеры, т.е. базовые поверхности и обрабатываемые. При рассмотрении частного случая имелось в виду, что допуск размера А в партии заготовок имеет предельное значение, что маловероятно, и при расчете б дает завышенные результаты. Это может привести к усложнению конструкции приспособления. В обобщенном модуле это обстоятельство учитывается коэффициентом 1 = 0,97 2. Алгоритм проектирования системы закрепления. Для обеспечения качественного проектирования системы закрепления заготовок необходимо жестко придерживаться следующих этапов конструирования. 1. Выбор схемы закрепления. 2. Определение сил и моментов резания. 3. Расчет необходимой силы закрепления. 4. Определение коэффициента трения fЭ и коэффициента запаса k. 5. Выбор типа зажимного устройства. 6. Выбор типа и расчет передаточного отношения силового механизма i. 7. Выбор типа привода и расчет исходного усилия Q 8. Расчет параметров привода. W i .