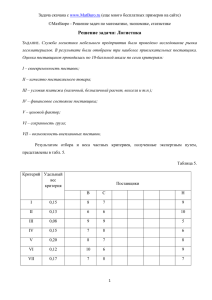

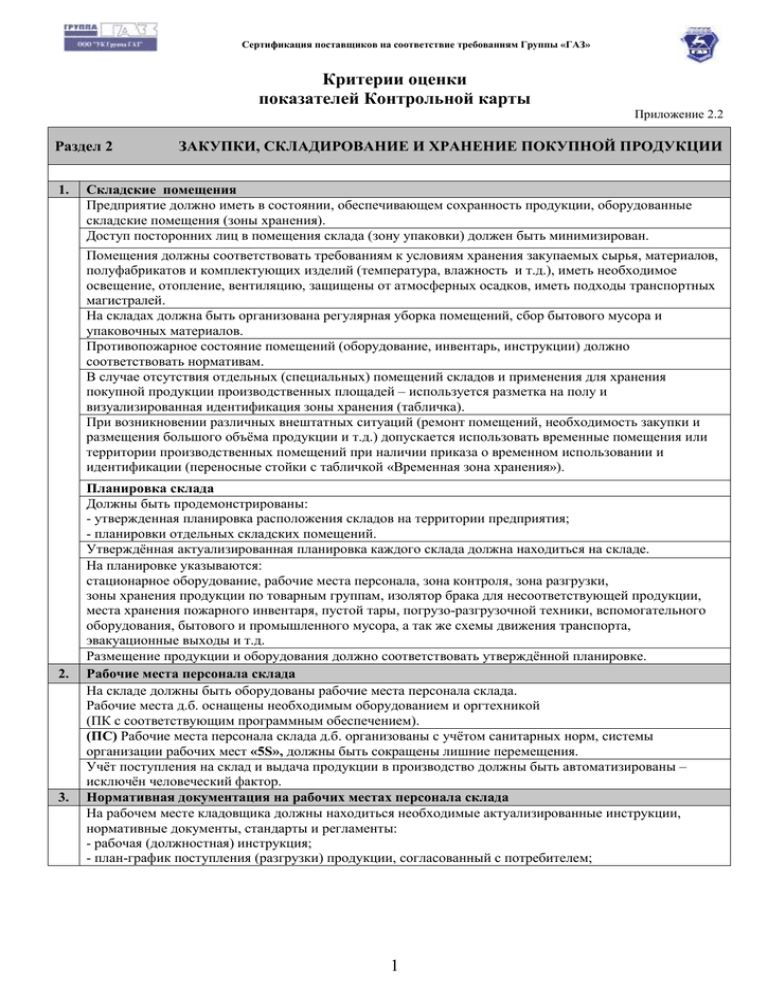

Критерии оценки показателей Контрольной карты

advertisement