разработка конструкций волокнообразующих устройств с

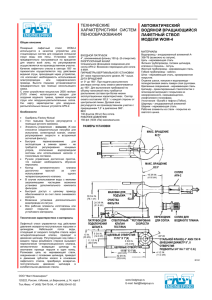

advertisement

РАЗРАБОТКА КОНСТРУКЦИИ ВОЛОКНООБРАЗУЮЩЕГО УСТРОЙСТВА С ЩЕЛЕВЫМ СОПЛОМ К.П.Широбоков ФГБОУ ВПО Ижевский государственный технический университет имени М.Т.Калашникова, Ижевск, Россия Устройства для получения штапельных волокнистых материалов, работающие на принципе раздува струи расплавленного исходного сырья потоком пара, воздуха или другого энергоносителя отличаются от классического способа получения волокон путем их вытягивания через фильеры малого диаметра простотой конструкции и возможностью использовать при производстве волокна вторичное сырье низкого качества. Недостатком известных конструкций таких устройств является сложность получения качественного волокна с малым поперечным размером элементарных волокон и увеличенный расход энергоносителя, приходящийся на единицу массы готового продукта. Например, известно волокнообразующее устройство [1] выполненное в виде дутьевой головки включающей корпус с внутренней кольцевой полостью соединенной с патрубком для ввода энергоносителя, крышку с отверстием в виде сопла для выхода струи расплавленного материала, центральный канал переменного сечения для ввода струи расплавленного материала, кольцевое щелевое сопло для выхода энергоносителя в атмосферу, досопловую и подсопловую камеры, стакан с отверстиями в донышке и стенках, присоединенный к основанию фильерного питателя и корпусу головки и образующий с крышкой камеру разрежения. Известно также волокнообразующее устройство [2] содержащее установленную соосно соплу для выхода струи расплавленного материала в направлении ее движения дутьевую головку с кольцевым щелевым соплом для выхода энергоносителя в атмосферу, а также центральным каналом переменного сечения для ввода струи расплавленного материала, причем дутьевая головка установлена с возможностью совершения качательных движений в двух центрах, ось которых проходит перпендикулярно оси кольцевого сопла в месте наименьшего сечения центрального канала. Недостатками этих двух волокнообразующих устройств являются большой расход энергоносителя, приходящийся на единицу массы готового продукта, обусловленный тем, что длина развертки щелевого сопла более чем в 3,14 раза превышает диаметральный размер струи расплавленного материала и низкая надежность его работы, обусловленная возможностью налипания струи расплавленного материала на внутреннюю поверхность центрального канала переменного сечения и прекращения процесса волокнообразования. Для обеспечения уменьшения расхода энергоносителя, приходящегося на единицу массы готового продукта и повышения надежности работы волокнообразующего устройства путем исключения возможности налипания струи расплавленного материала на дутьевую головку и прекращения процесса волокнообразования разработано устройство, схемы которого представлены на рисунках 1 и 2. Волокнообразующее устройство содержит установленные на общем корпусе 1 сопло 2 для выхода из плавильного агрегата (на рисунках 1 и 2 условно не показано) струи полиэтилентерефталата в 3 расплавленного материала, например, атмосферу и дутьевую головку 4 с плоскопараллельным щелевым соплом 5. Дутьевая головка 4 установлена на общем корпусе 1 таким образом, что имеет возможность совершения возвратных качательных движений вокруг оси 6 дутьевой головки 4, проходящей через ось сопла 2 для выхода расплавленного материала. Ось 6 раздувочной головки 4 связана с приводом качательных движений, который условно не показан и может быть выполнен в виде кулисного механизма с электрическим приводом. Щелевое сопло 5 размещено в вертикальной плоскости горизонтально параллельно и ниже оси сопла 2 для выхода расплавленного материала, соединено трубопроводом (условно не показан) с источником энергоносителя, например, сжатого воздуха, и выполнено плоскопараллельным шириной В и высотой Н. Срез щелевого сопла 5 лежит в одной плоскости со срезом сопла 2 для выхода расплавленного материала. Ось качания 6 дутьевой головки 4 расположена вертикально и проходит симметрично через срез щелевого сопла 5. Ширина щелевого сопла 5 определяется по формуле В= D/cosα, где D- диаметр сопла 2 для выхода расплавленного материала, α – угол качания дутьевой головки 4. Рисунок 1. Схема волокнообразующего устройства с качающимся щелевым соплом а) б) Рисунок 2 Сечение щелевого сопла волокнообразующего устройства (а) и его расположение (б) Волокнообразующее устройство работает следующим образом. Из сопла 2 в атмосферу истекает струя 3 расплавленного в плавильном агрегате материала, например, полиэтилентерефталата. Формирование такой струи расплавленного полиэтилентерефталата возможно с применением шнекового экструдера. Температура струи 3 на выходе из сопла 2 для обеспечения требуемых условий дальнейшего волокнообразования должна быть в пределах 270…290 0С. Под действием силы тяжести струя 3 расплавленного материала падает вниз по криволинейной траектории и входит во взаимодействие со струей 7 энергоносителя, истекающей из щелевого сопла 5 дутьевой головки 4. Под действием струи 7 энергоносителя струя 3 расплавленного материала расщепляется на элементарные штапельные волокна 8, которые продолжают движение вместе со струей 7 энергоносителя в направлении приемного устройства, например, ленточного конвейера (на рисунках 1 и 2 условно не показан). В процессе работы волокнообразующего устройства дутьевая головка 4 непрерывно совершает качательные движения вокруг оси 6 дутьевой головки 4 отклоняясь от среднего положения в двух направлениях на угол α. Это позволит обеспечить формирование на приемном устройстве равномерного по толщине холста из элементарных волокон. Таким образом разработанное при выполнении настоящей работы волокнообразующее устройство с щелевым соплом позволяет уменьшить расход энергоносителя, приходящегося на единицу массы готового продукта и повысить надежность работы устройства путем исключения возможности налипания струи прекращения расплавленного процесса материала волокнообразования. на дутьевую Разработанное головку и устройство позволяет также обеспечить равномерность распределения термоскрепленного волокнистого материала на поверхности приемного транспортера и получать элементарные волокна с незначительной вариацией их длины. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. А.с. №1435552 (СССР), МПК С03В 37/06. Дутьевая головка к фильерному питателю / . Печеный Н.И., Братухин Н.Э., Гаврилюк В.П., Коновалов Н.Г., Примаченко Г.А. Опубл. в БИО №41, 1988. 2. Патент РФ №2362746 Волокнообразующее устройство. Авт. Сентяков Б.А., Сентяков К.Б., Шайхразиев Ф.Ф., Святский М.А.. МПК Опубл. 2009, Бюл. №21. С03В 37/06.