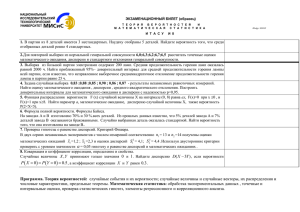

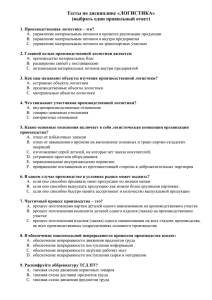

организация производственных процессов

advertisement