2. бейнитное превращение в стали

advertisement

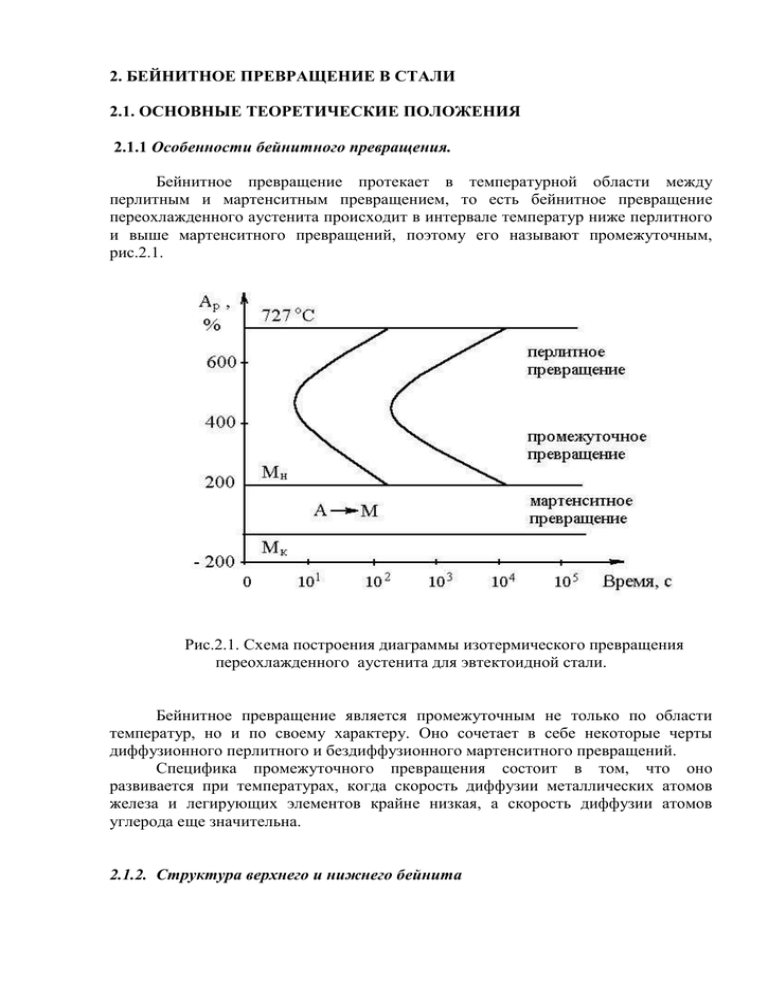

2. БЕЙНИТНОЕ ПРЕВРАЩЕНИЕ В СТАЛИ 2.1. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ 2.1.1 Особенности бейнитного превращения. Бейнитное превращение протекает в температурной области между перлитным и мартенситным превращением, то есть бейнитное превращение переохлажденного аустенита происходит в интервале температур ниже перлитного и выше мартенситного превращений, поэтому его называют промежуточным, рис.2.1. Рис.2.1. Схема построения диаграммы изотермического превращения переохлажденного аустенита для эвтектоидной стали. Бейнитное превращение является промежуточным не только по области температур, но и по своему характеру. Оно сочетает в себе некоторые черты диффузионного перлитного и бездиффузионного мартенситного превращений. Специфика промежуточного превращения состоит в том, что оно развивается при температурах, когда скорость диффузии металлических атомов железа и легирующих элементов крайне низкая, а скорость диффузии атомов углерода еще значительна. 2.1.2. Структура верхнего и нижнего бейнита Микроструктура продуктов промежуточного превращения – бейнит, представляющий собой структуру, состоящую из –твердого раствора, претерпевшего мартенситное превращение и несколько насыщенного углеродом, и частиц карбидов. Различают структуру верхнего и нижнего бейнита. Верхний бейнит, образующийся обычно в области температур ~(500...350)С, имеет “перистый” вид. Частицы карбидов в верхнем бейните выделяются не в виде пластинок, как в перлите, а в виде изолированных узких частиц, рис.2.2,а. Нижний бейнит образуется при температурах от 350С до точки Мн и имеет игольчатое (пластинчатое) мартенситное строение, рис.2.2,б,в. Карбидные частицы в нижнем бейните располагаются только в пластинках –фазы, рис.2.2,в. а б в Рис.2.2. Микроструктура бейнита: а – верхний бейнит. 50000, б – нижний бейнит и остаточный аустенит. 500, в – то же. 10000. Если в верхнем бейните карбиды цементитного типа могут выделяться между ферритными пластинами, то в нижнем бейните, где диффузия углерода идет медленнее, углерод выделяется в виде карбидов внутри ферритных игл. Карбиды выстраиваются в более или менее правильный ряд в направлении, находящемся под углом приблизительно 60 к оси ферритных игл, внутри которых они находятся. 2.1.3. Кинетика превращения. Промежуточное (бейнитное) превращение сочетает в себе диффузионное перераспределение углерода в аустените и между продуктами его распада и сдвиговое кооперативное мартенситное превращение . С перлитным, бейнитное превращение сближает наличие инкубационного периода перед началом превращения, как это наблюдается при эвтектоидном превращении, рис.2.3. С мартенситным, бейнитное превращение сближают сдвиговой характер перестройки кристаллической решетки, наличие ориентационных соотношений между исходной и конечной фазами, появление характерного игольчатого рельефа на предварительно полированной поверхности образца и т.д. .Кинетика промежуточного превращения характеризуется также неполным превращением аустенита в изотермических условиях, то есть рассматриваемое промежуточное превращение не идет до конца, как и мартенситное. В процессе бейнитного превращения происходит непрерывное обогащение аустенита по углероду, поэтому для достижения максимальной степени распада требуется постоянное понижение температуры. Нераспавшийся при изотермической выдержке аустенит при последующем охлаждении будет в той или иной степени претерпевать мартенситное превращение, а частично и сохраняться (остаточный аустенит), рис.2.4. Остаточного аустенита при бейнитном превращении больше, чем при мартенситном превращении так как: образование –фазы по сдвиговому механизму вызывает внутрифазовый наклёп, препятствующий превращению переохлаждённого аустенита; температура Мн понижается вследствие обогащения переохлажденного аустенита углеродом и превращение – по сдвиговому механизму затрудняется. Рис.2.3. Кинетические кривые в зависимости от температуры бейнитного превращения (t 1 t2 t3 t4) Рис.2.4. Зависимость полноты распада бейнитного превращения от температуры. 2.1.4. Механизм бейнитного превращения. Механизм образования верхнего и нижнего бейнита, в принципе, одинаков. Различие состоит в том, что в области образования верхнего бейнита вначале происходит более значительная дифференциация по концентрации углерода в кристаллах аустенита, что вызывает более сильное обогащение отдельных объёмов аустенита углеродом и, следовательно, образование более обеднённой углеродом –фазы. Поэтому в общем, структура верхнего бейнита более грубая, чему способствует также выделение карбидов главным образом из аустенита. При образовании нижнего бейнита, наоборот, обогащение аустенита углеродом обычно сравнительно невелико, а пересыщение –фазы более значительно. Сама структура нижнего бейнита более тонкая В начале бейнитного превращения происходит диффузионное перераспределение углерода в аустените, рис.2.5, что приводит к образованию в нем объёмов, обогащенных и обедненных углеродом. Рис.2.5. Схема бейнитного превращения Участки аустенита с низким содержанием углерода, у которых точка Мн лежит в области температур промежуточного превращния, претерпевают превращение по мартенситному механизму. Образующийся малоуглеродистый мартенсит тут же отпускается при температурах промежуточной области с образованием бейнитной структуры. В объёмах аустенита, обогащенных углеродом, если их пересыщение высокое, в процессе изотермической выдержки могут выделяться частицы карбидов, рис.2.5. Это, естественно, приведет к обеднению этих участков аустенита углеродом и к протеканию в них превращения по мартенситному механизму (для которого характерна игольчатая структура и рельеф на поверхности шлифов). Скорость торцового роста кристаллов –фазы при промежуточном превращении относительно невелика и составляет (103…105)ммс. Это обьясняется тем, что скорость роста кристаллов –фазы определяется скоростью отвода углерода от границ растущего –кристалла в аустенит. Образующаяся при бейнитном превращении –фаза (мартенсит), пересыщена углеродом и притом тем сильнее, чем ниже температуры превращения. Поэтому сразу после превращения из пересыщенного – раствора могут выделяться частицы карбидов. Рентгеноструктурные исследования показывают, что образующаяся –фаза бейнита пересыщена по углероду и имеет некоторую степень тетрагональности. 2.1.5. Влияние легирующих элементов и количества углерода на устойчивость аустенита при бейнитном превращении. Введение в сталь легирующих элементов и увеличение содержания углерода в ней существенно влияют на интенсивность и температурный интервал бейнитного превращения. Влияние легирующих элементов на бейнитное превращение значительно слабее, чем на перлитное, так как диффузия атомов железа и легирующих элементов в области образования бейнита затруднена. Легирующие элементы оказывают лишь косвенное влияние, являясь атомами замещения в решётке твёрдого раствора железа и усиливая межатомные связи, тем самым замедляя диффузию углерода. Углерод уменьшает скорость распада переохлаждённого аустенита в промежуточной области, как и превращения –. Кроме того, с повышением содержания углерода в аустените увеличивается время, необходимое для диффузионного перераспределения и выделения его из образующейся по мартенситной кинетике –фазы, что увеличивает длительность инкубационного периода при промежуточном превращении. Углерод, растворённый в аустените – один из наиболее действенных факторов, способствующих уменьшению скорости превращения аустенита в промежуточной области. На рис.2.6 показано влияние углерода на интенсивность и температурный интервал бейнитного превращения при содержании хрома 3%. Повышение содержания углерода от 0.8 до 1.2 % увеличивает устойчивость аустенита от 1 до 100 с. Одновременно температура наименьшей устойчивости его снижается от 550 до 300С. Рис.2.6. Влияние углерода (содержание в % указано у кривых) на бейнитное превращение стали с постоянным содержанием хрома (3%). Карбидообразующие элементы, введение которых в сталь вызываетпоявление второго максимума скорости превращения (в промежуточной области), при величении их содержания в стали также должны влиять на величину этого максимума в соответствии с их влиянием на скорость превращения –. Хром сильно уменьшает скорость распада переохлаждённого аустенита в промежуточной области, примерно в 2 раза слабее, чем в перлитной, так как в перлитной области он замедляет превращение не только за счёт торможения полиморфного превращения, но и вследствие выделения специального карбида или сильно обогащённого хромом цементита. Молибден оказывает слабое влияние на скорость полиморфного превращения, практически не замедляет и распад аустенита в промежуточной области, хотя в перлитной области сильно тормозит этот процесс за счёт выделения специальных карбидов. Наблюдается так же не аддитивное усиление действия элементов, например, хрома и никеля, на устойчивость аустенита в промежуточной области. Влияние легирующих элементов на степень обогащения аустенита углеродом связано с их влиянием на область диаграммы состояний и на устойчивость мартенсита против отпуска. Элементы расширяющие область существования –фазы, сильнее вытесняют углерод из феррита. Как известно, такие элементы при диффузионном насыщении ими наружного слоя стали оттесняют углерод по фронту диффузии внутрь. Этим, по–видимому, и объясняется то обстоятельство, что наибольшее обогащение остаточного аустенита углеродом наблюдается у сталей, легированных алюминием, кремнием, ванадием, молибденом. Хром, замыкающий область при больших концентрациях, на обогащение аустенита влияет слабее, хотя и сильнее никеля. Обобщение многочисленных опытных денных позволило Мак–Эвели и сотрудникам предложить эмпирическую формулу для характеристики влияния легирующих элементов на температурный район превращения. Температура начала бейнитного превращения: Бн=830–270%С–90%Мn–37%Ni–70%Cr–83%Mo. Из формулы следует, что углерод и все легирующие элементы снижают температуру бейнитного превращения. Коэффициенты перед индексом элемента в скобках указывают на интенсивность влияния углерода и легирующих элементов на величину Бн. По интенсивности влияния элементы располагаются в такой последовательности: углерод, марганец, молибден, хром, никель. Температуры получения 50% бейнита (Б50) и конца бейнитного превращения Бк могут быть определены по эмпирическим формулам: Б50=Бн–600С Бк=Бн–1200С . 2.1.6. Механические свойства стали с бейнитной структурой. Бейнит прочнее перлита, причём его прочностные свойства растут с понижением температуры изотермического превращения. Повышенная прочность бейнита обусловлена малым размером ферритных кристаллов, дисперсным выделением карбидов, повышенной плотностью дислокаций, закреплённых атомами углерода и искажением решётки феррита из–за пересыщенности его углеродом и легирующими элементами. Пластичность при переходе из перлитной области в бейнитную падает, а затем с понижением температуры превращения вновь возрастает, рис.2.7. Снижение пластичности связано с тем, что строение верхнего бейнита сравнительно грубое. Частицы карбидов, расположенные по границам ферритных кристаллов, понижают пластичность бейнита. В нижнем бейните частицы карбидов находятся внутри –фазы, и поэтому пластичность у него более высока. Сталь со структурой нижнего бейнита отличается сочетанием высокой прочности и вязкости. Рис.2.7. Зависимость пластичности от температуры превращения 2.2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ. 2.2.1 Материал для эксперимента. При построении изотермических диаграмм переохлаждённого аустенита структурным методом используются образцы небольшой толщины (1,5…3) мм с тем, чтобы обеспечить максимальную скорость охлаждения их до заданной температуры переохлаждения и тем самым предотвратить возможность распада аустенита при температурах выше изучаемой. На каждую температуру переохлаждения необходимо не менее 8–10 образцов. Каждый образец привязывается поволокой к отдельной достаточно жёсткой державке. В качестве державок используется стальная проволока диаметром 3–5 мм. Предварительно образцы должны быть заклеймлены. Образцы следует отмечать или путём постановки зарубинок на наждаке или путём навешивания бирки к державкам. 2.2.2.Оборудование для работы. Для опыта необходимы: 1) печь или ванна для нагрева образцов до температур, обеспечивающих получение –твёрдого раствора (аустенита); 2) ванны для изотермической выдержки при температурах, соответствующих бейнитному интервалу. При построении полной кинетической диаграммы распада аустенита должны быть подобраны составы ванн, гарантирующие необходимые температуры 0 переохлаждения (от 150…200 до 700…720) С; 3) закалочный бак или любой другой сосуд с холодной водой. 2.2.3. Порядок работы Перед началом опыта необходимо познакомиться с основными характеристиками изучаемых сталей: записать химический состав, указать критические точки, вычертить в масштабе кривые распада переохлаждённого аустенита. Предварительно печь или ванна для нагрева и ванна изотермической выдержи нагреваются до заданных температур. Только после этого в печь помещаются державки с образцами (одновременно не более 3…4 державок). Продолжительность выдержки при нагреве в печи– не менее 7…10 мин., при нагреве в ваннах – 5 мин. Из печи в ванну изотермической выдержки державки переносятся по одной. Продолжительность выдержки при изотермическом превращении подбирается по кинетическим кривым распада аустенита соответствующих сталей. При этом необходимо учитывать, что для одной и той же марки кинетическая диаграмма изотермического превращения может существенно изменяться под влиянием ряда факторов, как колебания в химическом составе (даже в пределах марки), температура аустенитизации, величина зерна, металлургические особенности плавки и т.д. Поэтому может не наблюдаться полного совпадения в кинетике распада изучаемой стали с имеющимися в литературе данными по кинетике распада этой же стали. В связи с этим при выборе продолжительности выдержки в ванне переохлаждения необходимо охватить несколько больший диапазон времени по сравнению со временем распада этой же стали, приведённым на соответствующих кинетических кривых. При опыте для определения времени начала распада следует опробовать, по крайней мере, три выдержки. Точно так же и для определения конца превращения следует взять не менее двух–трёх точек. Остальные выдержки распределяются в пределах времени превращения для того, чтобы проследить нарастание распада (не менее трёх выдержек в период времени, соответствующий распаду). Один образец закаливается сразу после соответствующего нагрева без перенесения в ванну изотермической выдержки. 2.3. ВАРИАНТЫ ЗАДАНИЙ. 2.3.1. Влияние изотермической выдержки на кинетику бейнитного превращения. Цель работы: изучить кинетику распада переохлаждённого аустенита заданной стали при температурах первой и второй ступеней превращения, проанализировать структуру продуктов превращения. Материал исследования: углеродистые и легированные стали. Методы исследования: металлографический и дюрометрический. При металлографическом методе образцы изучаемой стали нагреваются до состояния аустенита, выдерживаются определённое время, переохлаждаются до заданной температуры в субкритическом интервале, при которой также выдерживаются различное время, и затем охлаждаются в холодной воде согласно схеме обработки, приведённой на рис.2.8. Быстрое охлаждение необходимо для того, чтобы сохранить нераспавшийся при изотермической выдержке аустенит до температуы начала мартенситного превращения. Изучение структуры обработанных таким образом образцов позволяет судить о развитии превращения при заданной температуре и даёт представление о структурных формах продуктов распада аустенита. Получение структуры мартенсита без подуктов распада I и II ступени свидетельствует о том, что превращение аустенита в процессе изотермической выдержки не началось, имело место лишь мартенситное превращение при охлаждении в воде. Появление в структуре наряду с мартенситом продуктов распада первой или второй ступеней (в зависимости от температуры переохлаждения) свидетельствует о начавшемся в процессе выдержки распаде аустенита. По мере увеличения продолжительности выдержки возрастает количество продуктов распада. Количество не распавшегося при выдержке аустенита уменьшается и количество мартенсита в структуре исследуемых образцов. Исчезновение мартенсита свидетельствует о том, что весь аустенит превратился в процессе изотермической выдержки. Достоинства метода заключаются в следующем. Метод структурного анализа даёт представление о структурных формах продуктов распада при каждой исследуемой температуре переохлаждения. При достаточном количестве правильно подобранных выдержек рассматриваемый метод позволяет достаточно точно установить время начала и конца превращения. Рис.2.8. Схема термообработки образцов при металлографическом и дюрометрическом методе. К недостаткам метода следует отнести то, что метод структурного анализа не позволяет обнаружить наличие очень дисперсных продуктов распада, например дисперсных карбидов, которые выделяются при достаточно глубоком переохлаждении. Поэтому время, соответствующее началу образования избыточной фазы, может быть установлено недостаточно точно. Большая трудоёмкость, необходимость использования для эксперимента значительного количества образцов определённых размеров, особенно по толщине, являются также недостатками описываемого метода. Дюрометрический метод (метод измерения твёрдости) обычно используется параллельно с методом структурного анализа. Замер твёрдости проводится на образцах, обработанных и подготовленных для структурного анализа. Метод основан на том, что различные продукты распада аустенита имеют неодинаковую твёрдость. Наиболее высокую твёрдость имеет продукт распада аустенита по типу третьей ступени– мартенсит, затем следуют соответственно продукты распада второй и первой ступеней. Твёрдость продуктов изотермического распада аустенита зависит от состава стали и от степени переохлаждения. Перлит – феррито-карбидная смесь, получившаяся при распаде аустенита в верхнем интервале температур первой ступени, имеет твёрдость, примерно в три раза меньшую твёрдости мартенсита, а троостит – также феррито–карбидная смесь, но получившаяся при более низких температурах переохлаждения, – мягче мартенсита примерно в два раза. Например, в стали У8 твёрдость мартенсита около 600 НВ, перлита– около 207…214 НВ, троостита – около 300…350 НВ. Очевидно, при описанной выше методике обработки образцов наибольшая твёрдость будет получена на образцах, продолжительность выдержки которых в ванне не превышает инкубационного периода. Такая обработка обеспечивает получение структуры мартенсита. При увеличении продолжительности выдержки образцов в ванне начинается распад аустенита, в структуре наряду с мартенситом появляются продукты распада – феррито-карбидная смесь (перлит, троостит). Соответственно твёрдость образцов понижается. Чем полнее проходит распад аустенита в процессе изотермической выдержки, тем меньше будет в структуре мартенсита, тем ниже твёрдость образцов. Увеличение продолжительности выдержки по окончанию распада при температурах, близких к критическим, может вызвать процессы сфероидизации и коагуляции, что приводит к некоторому снижению твёрдости. При понижении температуры переохлаждения твёрдость продуктов распада аустенита будет повышаться. Увеличение продолжительности выдержки по окончании распада при низких температурах переохлаждения не вызывает заметного изменения твёрдости. Достоинствами дюрометрического метода являются возможность использования образцов, предназначенных для структурного анализа, без каких– либо дополнительных обработок, простота и удобство эксперимента. Несовершенство метода заключается в недостаточно точном определении начала и конца превращения. Небольшое количество второй фазы (3…5)% не оказывает заметного влияния на твердость, которая зависит от основной фазы. Так, появление наряду с мартенситом феррито–карбидной смеси в количестве до 5% не вызывает заметного снижения твердости. Точно так же небольшие участки мартенсита на фоне феррито–карбидной смеси могут быть не обнаружены по твердости. Таким образом, при исследовании кинетики распада аустенита дюрометрическим методом время, соответствующее началу распада, оказывается обычно несколько завышенным, а время, соответствующее концу превращения, — заниженным. Дюрометрический метод даёт достаточно надежные результаты только при изучении распада в области температур первой ступени, когда твердость продуктов распада невелика и существенно отличается от твёрдости мартенсита. Твёрдость продуктов распада второй ступени высокая и по мере понижения температуры переохлаждения приближается к твердости мартенсита. Поэтому дюрометрический метод для исследования кинетики распада аустенита при температурах второй ступени не обеспечивает достаточно надежных результатов. Температура нагрева и температуры переохлаждения задаются руководителем. Время выдержки определяется путём анализа изотермической диаграммы распада переохлаждённого аустенита исследуемой стали. Результаты исследования выносятся в таблицу 2.1. Таблица 2.1 № образца 1 2 Температура Б.П. Результаты экспериментов Время Твёрдость выдержки Структура 2.3.2. Влияние морфологии бейнита на твёрдость мартенсито–бейнитной структуры. Материал исследования: углеродистые и легированные конструкционные стали. В работе используются металлографический и дюрометрический методы. Выбор температуры аустенитизации и температуры изотермической выдержки выбираются студентами совместно с преподавателем после анализа изотермических диаграмм распада переохлажденного аустенита. Выбирается две температуры изотермического распада в верхнем и нижнем температурном интервале бейнитного превращения. При каждой температуре выбирается время выдержки, при которой происходит приблизительно 25%, 50%, 75% и 95% распада переохлажденного аустенита по бейнитному механизму. Окончательное охлаждение образцов проводится в воде. На термически обработанных образцах производят замер твердости, изготавливаются шлифы и исследуется микроструктура. По полученным результатам строится график зависимости твердости от количества бейнитной составляющей и температуры бейнитного превращения. Результаты исследования анализируются , формулируются выводы о влиянии температуры бейнитного превращения на морфологию продуктов распада и их твердость. 2.3.3. Влияние температуры отпуска на твёрдость бейнитной, мартенситной и мартенсито–бейнитной структуры. Материал исследования: углеродистые и легированные стали с содержанием углерода не боле 0,3 %. Выбор темпратуры аустенитизации и температуры изотермической выдержки выбирается после анализа изотермических диаграмм переохлаждённого аустенита. При этом температура бейнитного превращения должна соответствовать температуре минимальной устойчивости аустенита, а время изотермической выдержки должно обеспечить наибольшую полноту бейнитного превращения при данной температуре. После аустенитизации двенадцати образцов из исследуемой стали , 6 образцов подвергаются непосредственной закалке в воду, остальные 6 образцов переносятся в печь или в ванну с выбранной температурой бейнитного превращения и выдерживаются определённое время. Окончательное охлаждение проводится в воде. На одном образце с мартенситной и бейнитной структурой замеряется твёрдость, изготавливается шлиф и исследуется микроструктура. Остальные образцы подвергаются отпуску при температуре 200, 300, 400, 500, 6000С в течение 1 часа. На термообработанных образцах производится замер твёрдости и строится график зависимости от температуры отпуска. Полученные данные анализируются. Формируются выводы о разупрочнении при отпуске мартенситных и бейнитных структур.