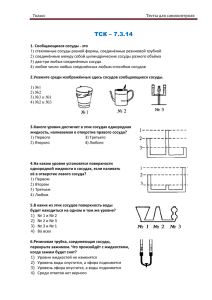

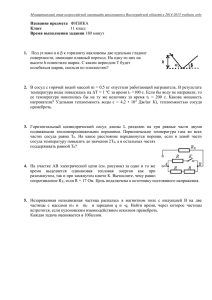

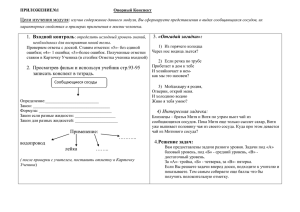

Требования к устройству и безопасной эксплуатации сосудов

advertisement