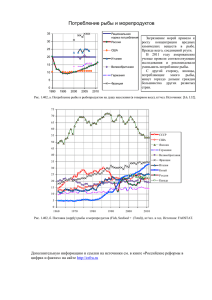

Лекции ХТРП

advertisement