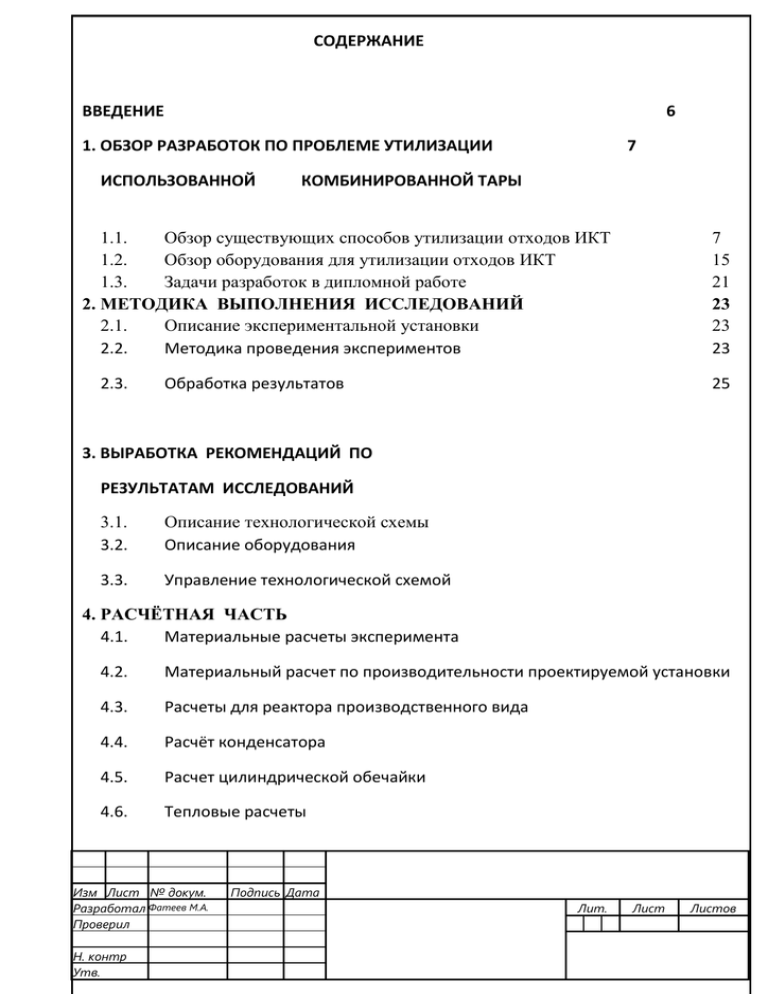

СОДЕРЖАНИЕ ВВЕДЕНИЕ 6

advertisement