ИССЛЕДОВАНИЕ ВЛИЯНИЯ БЕНТО-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ НА СВОЙСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ И СОВЕРШЕНСТВОВАНИЕ НА ЭТОЙ

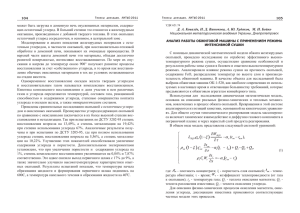

advertisement

На правах рукописи УСОЛЬЦЕВ Данила Юрьевич ИССЛЕДОВАНИЕ ВЛИЯНИЯ БЕНТО-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ НА СВОЙСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ И СОВЕРШЕНСТВОВАНИЕ НА ЭТОЙ ОСНОВЕ ТЕХНОЛОГИИ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИХ ПРОИЗВОДСТВА Специальность 05.16.02 – Металлургия черных, цветных и редких металлов Автореферат диссертации на соискание ученой степени кандидата технических наук Екатеринбург - 2007 Работа выполнена в Институте металлургии УрО РАН Научный руководитель: заслуженный деятель науки и техники Российской федерации, Лауреат государственных премий, доктор технических наук, профессор Шаврин Сергей Викторинович Официальные оппоненты: доктор технических наук, ст.н.с. Кашин Виктор Васильевич кандидат технических наук, ст.н.с. Жуков Юрий Сергеевич Ведущая организация: ОАО «Качканарский ГОК. Ванадий» Защита диссертации состоится «2» ноября 2007 г. в 13 ч 00 мин на заседании диссертационного совета Д 004.001.01 в Институте металлургии УрО РАН по адресу: 620016, Екатеринбург, ГСП-812, ул. Амундсена, 101. С диссертацией можно ознакомиться в библиотеке Института металлургии УрО РАН. Автореферат разослан «___» ________________ 2007 г. Ученый секретарь доктор технических наук диссертационного совета Дмитриев А.Н. 2 Общая характеристика работы Актуальность работы. Рост конкуренции на рынке железорудного сырья наряду с возрастающей стоимостью природного газа ставят перед всеми, без исключения, производителями такого продукта две основные проблемы: повышение его качества и снижение затрат на его производство. Традиционные пути решения каждой из этих проблем обычно оказываются альтернативными в достижении совместной цели: пути решения одной из проблем, часто исключают возможность разрешения другой, и наоборот. Поэтому разработка комплексных технических решений, одним из которых является оптимизация состава, свойств и дозировки полимерсодержащего связующего, является исключительно актуальной задачей. Целью диссертационного исследования является разработка и апробация в промышленных условиях технических решений по оптимизации свойств и составов полимерсодержащих связующих для повышения качества окатышей (в том числе и повышение содержания железа) и улучшения технико-экономических показателей их производства. Научная новизна. 1. Впервые изучены и систематизированы реологические свойства основных типов бенто-полимерных композиций (БПК); 2. Разработаны модельные представления о механизме взаимодействия БПК с частицами железорудного концентрата; 3. Впервые предложены модельные представления о механизме влияния полимера на свойства связующего и его роли в формировании качества сырых и обожженных окатышей; 4. Развиты модельные представления о наследственной взаимосвязи качества сырых и обожженных окатышей, а также их свойств при последующем переделе; 5. Впервые разработаны и научно обоснованы способы раздельного ввода полимерной и бентонитовой составляющих в шихту для окомкования. Практическая значимость работы. 1. Разработана технология подготовки БПК с сохранением их реологических свойств в процессе переработки в условиях фабрики окомкова3 ния ОАО «Михайловский ГОК»; 2. Показана и подтверждена в ходе промышленных испытаний возможность повышения качества окатышей и технико-экономических показателей их производства в условиях нескольких горно- перерабатывающих предприятий России (ОАО «Михайловский ГОК», ОАО «Карельский окатыш») за счет использования БПК в качестве связующего; 3. Разработанные технические решения использованы в проекте новой фабрики окомкования ОАО «Михайловский ГОК». Степень достоверности результатов исследований. Проведенные исследования и их результаты отличаются высокой степенью достоверности, так как выполнялись с использованием стандартных методик в лабораторных, опытно-промышленных и промышленных условиях. При обработке результатов использованы современные методы анализа и статистической обработки. При этом противоречий известным физическим и физикохимическим положениям не установлено. Автор защищает. 1. Систему взглядов о влиянии БПК на структуру и свойства сырых и обожженных окатышей; 2. Системный подход к анализу реологических свойств бенто- полимерных композиций; 3. Технологию приготовления БПК и шихты для окомкования, включая раздельный ввод бентонитовой и полимерной составляющих. Апробация результатов диссертации. Материалы диссертации доложены и обсуждены на международной научно-технической конференции «Теория и практика производства чугуна» (Украина, Кривой Рог, 2004г.). Публикации. По теме диссертации опубликовано 11 печатных работ, в т.ч. получено положительное решение по заявке на патент. Структура, объем и краткая характеристика диссертации. Диссертация состоит из введения, пяти глав, заключения и приложений, изложена на 151 страницах машинописного текста и содержит 20 таблиц, 46 рисунков и список использованной литературы, содержащий 95 наименований. 4 Содержание работы В первой главе приведен аналитический обзор литературных данных о роли связующего в формировании качества железорудных окатышей. Так, на фоне роста конкурентной борьбы на рынке железорудного сырья, возрастают требования к его качеству. Одним из путей их реализации являются технические решения, базирующиеся на представлениях наследственной взаимосвязи сырых и обожженных окатышей, носителем которой является бентонит. Разработанные подходы к выбору его составов и свойств, основанных на систематизации реологических свойств связующих, в частности на показателях эффективной вязкости и набухаемости, а также разработанных модельных представлениях о механизме взаимодействия бентонитовой суспензии с частицами железорудного концентрата, позволили существенно повысить эффективность его использования в шихте для окомкования, однако необходимость значительных дозировок (0,5÷1,0 %) приводит к снижению общего содержания железа. Другим аспектом, сдерживающим эффективность использования бентонита, является его слабая относительная роль в формировании поровой структуры окатыша. Последнее, в значительной мере, определяет как закономерности окисления окатышей при их подготовке, так и восстановление при последующем металлургическом переделе. Поэтому перед исследователями возникла проблема – поиск новых типов связующих, влияющих на структуру и свойства обожженных окатышей. Одним из этапов ее решения явились предложения по использованию полимерных материалов в качестве связующего. Так, в условиях Оскольского электрометаллургического комбината были проведены лабораторные и промышленные испытания полимеров типа Floform в качестве связующего. Их результаты носили неоднозначный характер – наряду с общим повышением содержания железа в обожженных окатышах, ухудшились свойства сырых и, соответственно, показатели работы обжиговой машины Лурги - 480 м2. Наряду с этим, использование чистых полимеров определило и увеличение общей пористости окатышей, что важно при формировании их металлургических свойств. Однако, вопросам корректировки технологии подготовки полимерных связующих уделено незначительное внимание. 5 Проведенный анализ литературных данных о роли связующих при формировании как свойств сырых и обожженных окатышей, так и показателей их производства, позволил сформулировать задачи исследования, направленные на разработку нетрадиционных решений по использованию новых связующих, позволяющих совместить преимущества и бентонитов и полимерных связующих. К числу их относятся: 1. Провести систематизацию реологических свойств БПК и на этой основе разработать теоретические основы механизма формирования свойств связующего и качества сырых окатышей при использовании БПК. Провести его экспериментальную апробацию; 2. Исследовать влияние различных типов БПК на свойства сырых и обожженных окатышей (офлюсованных и неофлюсованных); 3. Разработать технологию подготовки БПК с сохранением их реологических свойств в процессе переработки и с целью повышения эффективности ее использования; 4. Разработать технологию ввода полимерной и бентонитовой составляющих БПК в шихту для окомкования; 5. Провести комплексные промышленные испытания эффективности использования БПК при производстве железорудных окатышей и их последующем переделе. Во второй главе приведены результаты исследований по определению реологических свойств бенто-полимерных связующих, а также характера их влияния на свойства окатышей. Ранее показано, что три основных показателя – эффективная вязкость бентонитовой суспензии η, показатели набухаемости и водопоглощения (методика Энслина) симбатно отражают свойства связующего и его роль в формировании качественных показателей сырых окатышей и посредством установленных наследственных взаимосвязей, и свойства обожженных окатышей. Их взаимосвязь подтверждена рис. 1. - рост эффективной вязкости приводит к увеличению других реологических показателей, что дает основание при систематизации качества бентонитов использовать лишь один показатель. Механизм взаимодействия полимеров с компонентами шихты более сложный, чем 6 590 18 540 16 490 14 440 12 390 10 340 8 290 6 240 4 190 2 140 0 10 20 30 40 50 для бентонита, что Показатель Энслина, % Индекс набухаемости, мл/г 20 определяет необходимость проведе- ния исследований их реологических свойств. 60 Поэтому бы- Эффективная вязкость, η, мПа×с ли Рис. 1. Зависимость показателей индекса набухаемости бентонита и водопоглощения (показателя Энслина) от эффективной вязкости проведены исследования с пятью типами полимеров – три российского производства (НПК «Бентонит») и два импортных (Floform и Peridur), для которых в смесях с бентонитом хакасского месторождения определялись эффективная вязкость водной суспензии и показатель индекса набухания. Эти данные приведены на рисунке 2, из которого следует, что в отличие от традиционных связующих – бентонитов, эффективная вязкость и набухаемость не являются однозначными характеристиками их качества: рост первой сопровождается уменьшением второй. Следующим этапом исследования взаимодействий связующего с рудными частицами явились лабораторные испытания прочности обожженных окатышей при различных расходах связующего (бентонит и БПК). С этой целью готовили шихты с различными дозировками бентонита и БПК, которые Floform-инд. наб Floform-эфф. вяз затем окомко- Peridur-инд. наб Peridur-эфф. вяз 29 75 28 70 27 65 Эффективная вязкость, 26 вывались и обжигались 55 24 50 23 45 22 21 40 20 35 19 30 0 2 4 6 8 10 12 14 16 18 Доля полимера, % ловиях на обжиговой машине. Результаты ния Рис. 2. Зависимость показателей индекса набухания и эффективной вязкости связующего от доли полимера в идентичных ус- 60 25 мПа*с Индекс набухания, мл/2г ПБ-инд. наб ПБ-эфф. вяз исследова(рис. 3) свидетельствют различном о ха- рактере зависимости прочностных свойств от дозировки связующего: если снижение расхода бентонита приводит к уменьшению прочности окатышей, 7 то при уменьшении расхода БПК от 0,8 % (масс.), зависимость более сложная – на начальном этапе (до 0,5÷0,6 %) прочность практически не меняется и затем начинает снижаться. Для определения необходимого количества полимера в композиции провели опыты (рис. 4) с постоянной дозировкой БПК в шихте, откуда видно, Прочность на сжатие, кг/ок что наиболее хорошие показатели имеют окатыши с 1,5÷2,5 % полимера в композиции. 245 (8,0) 240 0.70 (7.0) 1.23 (6.0) 0.00 (8.0) а - с полимером б - без полимера 1.96 (5.0) 235 (7.0) 230 нии рис. 3 и 4 вы- 3.00 (4.0) (5.0) (6.0) 225 На основаявлено, что ис- 4.80 (3.0) 220 (4,0) 215 а 210 пользование БПК 8.00 (2.0) б (2,0) 205 при малых дози- (3,0) 200 0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00 8,00 9,00 Содержание полимера в композиции, % снизить (Цифры у точек - доля полимера в композиции, %; цифры в скобках - расход бентонита, кг/т) Прочность на сжатие, кг/ок Рис. 3. Зависимость прочности обожженных окатышей от доли полимера в связующем расход бентонита. Ис- следование степени 350 ровках позволяет окисленности и пористости окатышей 300 при снижении содержания 250 бенто- полимерного связую200 0,0 1,0 2,0 3,0 4,0 Содержание полимера в композиции, %, масс. Рис. 4. Зависимость прочности обожженных окатышей от содержания полимера в связующем при дозировке последнего 0,3 % 5,0 щего также выявило значимую закономерность – полимер в составе БПК модифицирует структуру окаты- ша, приводит к более развитой поровой структуре, предопределяющей повышение степени окисленности окатышей (рис. 5) и, как следствие, повышение их металлургических свойств. Эти результаты определяют перспективу использования бенто-полимерных композиций при производстве окатышей. Таким образом, на основании рис. 2÷5 можно сделать вывод, что лишь эффективная вязкость (η) является главным реологическим свойством, определяющим качество сырых окатышей. 8 3,80 24 23 3,00 22 2,20 1,23 (6,0) 1,96 (5,0) (8,0) 21 4,80 (3,0) 0,70 (7,0) 2,60 3,00 (4,0) 20 19 1,80 (8,0) 0,70(7,0) 1,96 (5,0) 1,40 18 3,00 (4,0) 17 4,80 (3,0) 1,23 (6,0) 1,00 8,00 (2,0) 16 0,60 0,20 0,00 Определив показаПористость,% Содержание FeO, % 8,00 (2,0) 3,40 15 1,00 2,00 3,00 4,00 5,00 6,00 7,00 8,00 14 9,00 Содержание полимера в композиции,% (Цифры у точек - доля полимера в композиции,%; Цифры в скобках - расход бентонита, кг/т) Рис. 5. Зависимость пористости и степени окисленности обожженных окатышей от доли полимера при изменении доли бентонита тель, определяющий качество БПК при его небольших дозиров- ках провели исследования по их систематизации, позволяю- щие выделить композиции, наиболее эффективные при производстве окатышей – ПБ-Х, Floform (табл. 1). Таблица 1 - Показатели эффективной вязкости бентополимерных композиций, мПа*с Дозировка, % Тип полимера 0 0,5 1,0 1,5 2,0 ПБ-1 30 32 36 36 38 ПБ-2 30 33 35 39 42 ПБ-3 30 32 39 38 40 ПБ-Х 30 35 42 46 48 Floform 30 35 39 39 44 Peridur 30 32 38 38 40 Следующим этапом работы являлось развитие модельных представлений о механизме формирования свойств БПК и закономерностях его взаимодействия с рудными частицами. Присутствующие в составе композиции полимеры имеют анионный характер, степень которого может меняться в зависимости от природы и соотношения мономеров. Взаимодействие последних приводит к образованию протяженных агрегатов, имеющих отрицательные заряды на своих концах. Механизм взаимодействия полимера с бентонитом можно представить следующим образом: его частицы отрицательными зарядами притягиваются к щелочным или щелочно-земельным катионам, осуществляющим связь между собой слоев монтмориллонита, приводя, тем самым, к большей степени диспергации связующего. Очевидно, следствием этого процесса является повышение показателя эффективной вязкости БПК по сравнению с бентонитом, что и наблюдается на практике (рис. 6). Рассмотрим роль полимера в формировании механизма взаимодействия 9 Эф ф ективная вязкость, м Па*с ПБ Floform Peridur БПК с железорудными час- 80 тицами. Присутствие иони- 70 16,7 60 50 (Цифры у точек - содержание полимера в композиции, %) меняет заряд поверхности 4,8 1,64 2,83 0,83 40 зированного полимера из- 8,0 3,23 2,44 рудных частиц. Так, гидро- 2,04 1,23 30 фильные (они же отрица- 0 20 0 2 4 6 8 10 12 14 16 тельно заряженные) окон- 18 Содержание полимера в композиции, % чания полимерных агрега- Рис. 6. Зависимость эффективной вязкости композиции от доли полимера тов в суспензии с бентонитом ориентируются к рудной по- верхности, имитируя появление на ней положительного заряда (рис. 7). Очевидно, при этом энергия межфазного взаимодействия рудных поверхностей и суспензии возрастает на величину энергии электростатического поля. Схема взаимодействия бентонитовой суспензии с частицами концентрата Предпринята попытка анаБентонитовая суспензия Железорудные частицы литического описания предложенного механизма. С этой целью на базе извес- Схема взаимодействия бенто-полимерной суспензии с частицами концентрата С этой целью на базе изДипольные полимерные сцепки Железорудные частицы Бентонитовая суспензия вестных представлений о закономерностях взаимодействия твердой и жидкой фаз проведен учет Рис. 7. Схематическое взаимодействие полимера с железорудной поверхностью энергии электростатического взаимодействия частиц кон- центрата с бенто-полимерной суспензией. Оценка энергии электростатического поля, возникающего при добавлении полимера, позволила определить изменение энергии взаимодействия по сравнению с бентонитом: w a = w a0 + s2 , 8e 0 e где s – поверхностная плотность зарядов, зависящая от концентрации полимера; 10 e0 – электрическая постоянная; e – диэлектрическая проницаемость суспензии. Приближенные оценки значимости второго слагаемого в последнем соотношении показывают, что его величина составляет 20 – 50% от значения работы адгезии бентонитовой суспензии. В конечном счете, это приведет к интенсификации процесса пропитки железорудного концентрата. Последнее обстоятельство, с учетом выгорания полимера уже при 150÷200 °С, определяет более развитую поровую структуру сухого окатыша. Экспериментальной апробации этих модельных представлений посвящены последующие разделы работы. В третьей главе приводятся результаты исследований закономерностей формирования качественных характеристик сырых и сухих окатышей в зависимости от количества и содержания БПК. Исследования производились с концентратом производства ОАО «Михайловский ГОК». Согласно используемой на ОАО «Михайловский ГОК» методике, сырые окатыши формировали на лабораторном окомкователе из шихты общей массой 10 кг. Далее их подвергали рассевам на ситах 16, 14, 12, 10, 8 и 5 мм с одновременным выделением класса 12÷14 мм для определения качественных характеристик накатанных окатышей. Прочность сырых окатышей определяли методом раздавливания, пластичность - путем сбрасывания с высоты 0,4 м до обнаружения трещинообразования. Часть окатышей того же класса высушивали в сушильном шкафу при t = 105 оС и определяли прочность сухих окатышей. На первом этапе (22 опыта) для получения опытной партии неофлюсованных окатышей использовали дообогащенный концентрат с массовой долей железа – 69,7% и базовый концентрат с массовой долей железа – 65,5%. В качестве связующего добавляли Хакасский бентонит, а также композицию, состоящую из Хакасского бентонита и полимерных добавок (Floform, ПБ500), в различных процентных соотношениях. В опытах с дообогащенным концентратом, дополнительно к связующему, добавляли сидерит и глиноземистый концентрат (боксит), содержание в котором Al2O3 не менее 65%. На втором этапе (39 опытов) были получены офлюсованные окатыши из базового концентрата. В качестве связующего добавляли Хакасский бен11 тонит в сочетании с различными полимерами (ПБ-1, ПБ-2, ПБ-3, Peridur 330, Floform 2049), также в различных процентных соотношениях. Во всех опытах содержание полимеров в связующем варьировалось от 0 до 10 %, а дозировка связующего в шихту для окомкования – от 0,25 до 0,6 %. В результате проведенных исследований выявлено, что увеличение количества вводимого в композицию бентонита улучшает физические свойства окатышей. Увеличение же количества вводимых в композицию полимеров оказывает неоднозначное влияние на физические свойства (в некоторой степени увеличивается пластичность (рис. 8), прочность сухих (рис. 10) и уменьшается прочность сырых (рис. 9) окатышей), однако, с учетом увеличения показателей пористости сухих окатышей, оказывает позитивное влияние и, в дальнейшем, следует ожидать улучшения качественных характеристик окатышей в процессе их термообработки. Следует особо отметить, что проведенные исследования показали реальную возможность снижения расхода бентонита при использовании БПК. Однако, величина такого снижения зависит от состава БПК (результаты опытов с полным замещением бентонита полимером отражают невозможность его выведения из шихты). Выявлено, что наилучший состав имеет БПК марки ПБ-3, а оптимальным количеством введения его в бентонит, при котором физические свойства сырых и сухих окатышей имеют наилучшие средние показатели, следует считать 2,0÷3,2 %. Содержание бентонито-полимерной добавки в шихте при этом составляет 0,25÷0,4 %, что значительно меньше существующих на всех ГОКах дозировок бентонита. Исследовано и влияние основности шихты на закономерности формирования качественных характеристик сырых и сухих (а также и обожженных) окатышей. В результате показано, что наличие БПК оказывает наибольшее влияние на неофлюсованные окатыши, и меньшее на офлюсованные, что связано с обладанием известняком, в некоторой мере, связующими свойствами. Введение полимерной и бентонитовой составляющих в состав шихты для производства железорудных окатышей, по причине различных механизмов их влияния на формирование структуры окатыша, ставит задачу рассмотрения путей раздельного ввода данных компонентов. Для бентонита механизм его взаимодействия состоит из нескольких последовательных стадий: 12 2,0 6,5 1,8 6,0 прочность, кг/ок пластичность, раз/ок К кор=0,75 1,9 Ккор=0,8 5,5 5,0 1,7 1,6 1,5 1,4 1,3 4,5 1,2 4,0 1,1 0 1 2 3 4 5 6 7 0 2 3 4 5 6 Рис. 9. Зависимость прочности сырых окатышей от содержания полимера при добавке бентонита в шихту 0,4 % Рис. 8. Зависимость пластичности сырых окатышей от содержания полимера при добавке бентонита в шихту 0,4 % на первой стадии частицы бентонита 3,4 Ккор=0,85 3,2 прочность, кг/ок 1 содержание полимера в композиции, % содержание полимера в композиции, % взаимодействуют с влагой концен- 3,0 тра та, на второй - происходит вне- 2,8 дрение молекул воды в структур- 2,6 ные связи между слоями монтмо- 2,4 2,2 риллонита, диспергирование частиц 2,0 0 1 2 3 4 5 6 7 содержание полимера в композиции, % бентонита и образование бентонитовой суспензии. На заклю- Рис. 10. Зависимость прочности сухих окатышей от содержания полимера при добавке бентонита в шихту 0,4 % чительной стадии суспензия растекается по частицам концентрата, образуя пленку. Длительность этих стадий в целом составляет 60÷90 мин. Время взаимодействия с водой частиц полимера иное и составляет 10÷60 сек, а продолжительность взаимодействия образовавшегося водного раствора с частицами рудного концентрата – 1÷2 мин, в течение которых раствор, являющийся поверхностно-активным веществом для поверхности рудных зерен, обволакивает их. Более длительная выдержка водного раствора полимера с рудными частицами может привести к упорядочению ненасыщенных связей, снижению дипольных моментов и, как следствие, к уменьшению сил сцепления рудных частиц. Поэтому оптимальное время выдержки шихты после введения полимерной составляющей составит не более двух минут, а бентонитовой – 60÷90 мин. Результаты проведенных исследований позволили предложить техническое решение, суть которого состоит в раздельной подаче компонентов связующего: на первой стадии подается бентонит в количестве 60÷80 % от об13 7 щего его содержания в связующем, требующий наибольшего времени взаимодействия с железорудным концентратом. На второй – бентонитополимерная композиция или полимерное связующее, имеющее, например, интерполимерный состав, и оставшаяся часть бентонита. Совокупность таких технологических приемов приводит как к повышению качественных показателей сырых и обожженных окатышей, так и к возможности снижения расхода связующего. По результатам исследований подготовлена заявка на патент и получено положительное решение о его выдаче. В четвертой главе приведены результаты исследований закономерностей формирования свойств обожженных окатышей при введении БПК в их состав. Сырые окатыши помещали в горизонтальный лоток из девяти ячеек, который затем устанавливали на верх слоя и пропускали через обжиговую машину при базовом режиме термообработки. Окатыши некоторых проб помещали в вертикальные пробники высотой 300мм, которые устанавливали на постель, и также пропускали через обжиговую машину. После термообработки для обожженных окатышей каждой пробы определяли прочность на сжатие, пористость и химический состав, в котором особенно анализировалось содержание FeO (степень окисления). Окатыши из вертикальных пробников разделяли по высоте слоя на три части: верх, середина, низ и также определяли их качественные характеристики. Анализ первого этапа исследований показал, что прочность обожженных окатышей из дообогащенного концентрата в среднем меньше, чем обожженных окатышей из базового концентрата (в среднем на 10÷15 %), что связано с уменьшением количества жидкой фазы при обжиге. Следующим этапом исследования явился анализ зависимостей прочности обожженных окатышей на сжатие от дозировки различных полимеров в составе БПК (рис. 11), при долях последнего в шихте от 0,25 до 0,40 %.В результате показано, что при использовании полимеров типа ПБ-3 и Peridur330, увеличение их дозировки в БПК приводит к росту прочности обожженных окатышей на 5÷10 %. Тогда как при использовании полимеров типа ПБ-2, Floform 2049, наблюдается снижение этой величины. Можно предположить, что в последнем случае образуется большее количество микропор, которые могут являться концентраторами напряжений и зародышами разрушающих 14 трещин при испытании прочно- 400 прочность, кг/ок Ккор=0,75 395 сти окатышей на сжатие. Общая 390 высокая 385 кг/ок) 380 прочность объяснима (340÷420 характером термообработки окатышей на 375 370 верху слоя обжиговой машины, 365 что не отражает прочностные 360 0 1 2 3 4 5 6 7 содержание полимера в композиции, % Рис. 11. Зависимость прочности обожженных окатыш ей от содержания полимера при добавке бентонита в шихту 0,4 % данные в слое, но показывает, сравнительно, различия во влиянии шихтовых материалов на качество обожженных ока- тышей. Обобщая зависимости прочности от доли полимера в шихте, отметим, что они имеют экстремальный характер. Так, при введении в шихту небольшого количества полимера 0,01÷0,03 % прочность обожженных окатышей увеличивается, но с увеличением его содержания до 0,04 % и выше она начинает уменьшаться. Наибольшие показатели прочности (более 380÷400 кг/ок) отмечены при добавке полимера в бентонит в количестве 1,5÷2,5 % с содержанием бентонито-полимерной композиции в шихте в количестве 0,25÷0,30 %. При этом лучшие показатели имели окатыши с применением полимера типа Floform 2049 (однако, как отмечено выше, с увеличением его дозировки прочность окатышей уменьшается), из российских следует отметить полимер типа ПБ-3, который по соотношению «цена-качество» не уступает зарубежному аналогу. Важным параметром качества обожженных окатышей является их пористость, которую определяли методом гидростатического взвешивания. Зависимость ее от содержания полимера приведена на рис. 12. Зафиксирована низкая пористость у обожженных окатышей без полимерных добавок, далее с увеличением доли полимера в композиции она возрастает. Исключение составили добавки БПК типа ПБ-1. Увеличение добавки полимерного связующего, улучшая смачиваемость зерен концентрата, способствует увеличению количества и уменьшению размера пор и, тем самым повышает долю открытой пористости, что, в конечном счете, приводит к более полному протеканию процессов окисления, что иллюстрируется на рис. 13. Лучшие показа15 24,5 тели степени окисления (FeO Ккор=0,8 24,0 уменьшается до 0,4 %) пока- пористость, % 23,5 зали окатыши с полимерами 23,0 22,5 Floform и ПБ-3, что соответ- 22,0 ствует закономерностям из- 21,5 менения их пористости. 21,0 20,5 0 1 2 3 4 5 6 7 содержание полимера в композиции, % что более развитая поровая Рис. 12. Зависимость пористости обожженных окатышей от содержания полимера при добавке бентонита в шихту 0,4 % структура окатыша, наряду с ускорением 2,5 содержание FeO, % 2,1 дет и к возрастанию скоростей 1,9 1,7 восстановления. 1,5 1,3 Апробацию этого предположения прово- 1,1 дили на лабораторной уста- 0,9 0,7 новке с использованием водо- 0,5 0 1 2 3 4 5 6 7 содержание полимера в композиции, % рода в качестве восстановите- Рис. 13. Зависимость степени окисления (FeO) обожженных окатышей от содержания полимера при добавке бентонита в шихту 0,4 % Эффективная константа скорости реакции восстановления, ед окислительных процессов при обжиге, приве- Ккор=0,85 2,3 Можно предположить, ля. Результаты, приведенные на рис. 14, подтверждают это. Обобщая полученные 1,45 данные, отметим, что наи- 1,40 большую эффективность пока- Floform 2049 1,35 1,30 ПБ-3 зала композиция с содержани- 1,25 1,20 ем 98 % бентонита и 2% поли- Peridur 330 1,15 ПБ-2 мера Floform 2049 при удель- 1,10 1,05 ном расходе 3 кг/т концентра- 1,00 0 1 2 3 4 5 6 7 8 9 10 Количество полимера в композиции, % Рис. 14. Относительное изменение восстановимости окатышей при 700 ºС в зависимости от добавки полимера 11 та. При использовании отечественных полимеров (ПБ) характер зависимостей сохраняется: оптимальная дозировка ком- позиций также составляет 3 кг/т конц., однако, наибольший эффект достигается при содержании в ней 2÷4% полимера. Особенно отчетливо это проявля- 16 ется при использовании БПК типа ПБ-3. Для подтверждения сделанных предположений о механизме формирования качественных характеристик обожженных окатышей был проведен их микроструктурный анализ. Исследование проведено на микроскопах отраженного и проходящего света с использованием иммерсионных препаратов для измерения коэффициента преломления силикатных фаз. Минералогические исследования окатышей с БПК различного состава показали, что последняя как и бентонит, участвует в формировании элементов структуры обожженного продукта. Однако, систематизация результатов исследованийразличных типов бенто-полимерных композиций позволила выявить значительно большее влияние БПК, по сравнению с бентонитом, на поровую структуру – увеличение общей пористости и рост количества мелких пор (рис. 15 и 16). Рис. 15. Связующее –хакасский бентонит 0,5 %. Микроструктура центральной части окатыша – магнетитовое ядро. Светлосерое – магнетит, белое – гематит вокруг зерен магнетита, темносерое – обломки первичных силикатов, черное – поры. Отраженный свет; Х 200 Рис. 16. Связующее –хакасский бентонит 0,5 %, полимер – 0,01 %. Микроструктура магнетитового ядра. Светлосерое – магнетит, белое – гематит, серое – первичные силикаты, черное – поры. В центре распад первичного силиката на феррит кальция, гематит, стекло. Отраженный свет; Х 200 Полученные данные подтверждают развитые в главе 2 модельные представления: полимер, увеличивая энергию межфазного взаимодействия связующей суспензии с частицами концентрата, определяет ее лучшее растекание. Последующий обжиг приводит к выгоранию полимера, формируя более равномерную и развитую реакционную поверхность как при окислительном обжиге, так и при восстановлении в последующем переделе. В пятой главе изложены результаты промышленных испытаний по ис17 пользованию бенто-полимерных композиций (ПБ-1 и ПБ-3) с различными их дозировками, в качестве связующей добавки в шихту для производства железорудных окатышей на ОАО «Михайловский ГОК», а также полупромышленных испытаний на ОАО «Качканарский ГОК. Ванадий» и ОАО «Карельский окатыш». Для промышленных испытаний 23.07÷21.09.03г. на ОАО «Михайловский ГОК» были поставлены 4 партии композиционной смеси (хакасский бентонит-полимер) в количестве 2000 т каждая следующего состава (количество в % в общем составе композиционной смеси): ПБ-1 – 2 %, ПБ-3 – 2 %, ПБ-1 – 3 % и ПБ-3 – 1 %. БПК поступила на Михайловский ГОК после предварительной подготовки, включающей многоступенчатое дробление и смешивание с содой в количестве 3% и полимерами в разном процентном соотношении (по массе). Содержание фракций менее 20 мм – 85%. Влажность исходной БПК колебалась от 18 до 22 %. Эффективная вязкость коллоидного раствора составляла в среднем 45 мПа×с, набухаемость 13,5÷16 мл/г. Специфика свойств полимерных материалов, состоящая, прежде всего, в их разложении (выгорании) уже при температурах, превышающих 130 °С, определила необходимость разработки новой технологии подготовки связующего. В результате проведения исследований и теплотехнических расчетов, температура теплоносителя, поступающего в сушильный барабан была снижена с 600¸700 °С до 250¸350 °С, а в шаровую мельницу с 350¸400 °С до 180¸200 °С. Это привело к незначительному (10¸15 %) снижению производительности этих тепловых агрегатов. На основании проведенных исследований корректировке подвергся теплотехнический режим термообработки слоя окатышей при использовании в качестве связующего БПК. Соответственно, на обжиговых машинах № 1 и № 2 ОАО «МихГОК» максимальная температура теплоносителя в зоне обжига была снижена с 1350 оС до 1250÷1260 оС, что позволило увеличить пористость обожженных окатышей на 0,5 % (на 1 % по сравнению с базовым режимом при использовании в качестве связующего хакасского бентонита). Одновременно, время пребывания окатышей при температуре выше 1150 оС уменьшилось с 9,7 мин до 6,5 мин, что оказалось вполне достаточным для формирова18 Feобщ, % Рсыр, кг/ок n, раз/ок Кл. 5÷20, % Кл. 10÷16, % Кл.-5 (перед р/у), % Просыпь из под р/укл, % Пористость, ед W, % Wокат, % Базовый ПБ-1 2% ПБ-3 2% ПБ-1 3% ПБ-3 1% Концентрат Расход связующего, % Период Таблица 2 - Показатели работы окомкования и "сырого" тракта 10,01 65,68 0,523 9,64 1,47 4,67 89,3 88,39 10,38 13,93 33,02 9,99 65,70 0,491 9,65 1,47 4,58 89,09 89,71 10,61 14,09 33,35 9,98 65,70 0,463 9,66 1,47 4,58 89,42 91,31 10,15 15,71 34,06 10,02 65,58 0,430 9,63 1,46 4,50 89,41 90,90 10,24 14,56 - 10,00 65,58 0,434 9,65 1,46 4,57 89,38 - 10,35 12,68 - ния требуемой структуры окатышей. Это позволило получить увеличение прочности окатышей на сжатие на 5,0 % по сравнению с базовым периодом при сохранении повышенных значений пористости и определило снижение удельных расходов энергоносителей на их производство. Оценка качественных характеристик сырых окатышей и их изменение при транспортировке производилась по тракту обжиговой машины №1. Результаты представлены в таблице 2. Из табл. 2 видно, что при введении полимеров совместно с хакасским бентонитом расход связующего был уменьшен с 0,523 % (на сухую массу) до 0,477 % (в среднем). При этом вторая половина испытаний характеризовалась устойчивым снижением расхода связующего до 0,432 %, абс. (т.е. на 17,4 %, отн.). Приведенные данные являются усредненными, а в отдельные периоды обжиговые машины работали на дозировке БПК в количестве 0,35 %, при этом показатели качества окатышей удовлетворяли техническим условиям и находились на среднем уровне. Сравнительные показатели работы обжиговых машин и характеристики качества обожженных окатышей представлены в табл. 3. Испытания показали, что в опытный период произошло улучшение технико-экономических показателей работы обжиговых машин. Отобранные в каждом периоде промышленных испытаний окатыши, содержащие БПК в качестве связующего, далее подвергались исследованиям их металлургических свойств в сравнении с базовыми. Анализируя степень восстановления базовых и опытных окатышей, видно, что при температуре восстановления 900 оС ее значение для окатышей с полимерными добавками на 19 Таблица 3 - Показатели работы обжиговых машин Показатели Производительность ОМ-1, т/ч Уд. расход эл/энергии на ТДУ, кВт×ч/т об. окатышей Уд. расход природного газа по ФОК, м3/т Макс. температура обжига, °С Прочность окатышей кг/ок Пористость обожженных окатышей, % Содержание Feобщ, % Содержание FеО, % Содержание мелочи (< 5 мм), % Прочность бараб. (выход кл. + 5 мм), % Базовый пеПБ-1 2 % риод 504,8 510,4 ПБ-3 2 % ПБ-1 3 % ПБ-3 1 % 511,3 511,1 499,2 33,80 32,93 33,53 - 33,46 13,71 13,42 13,39 13,37 13,90 1270÷1300 1250÷1270 1250÷1270 1250÷1270 1250÷1270 268,2 269,3 268,2 262,4 262,8 23,08 23,01 23,65 25,38 63,33 63,38 63,31 63,14 63,16 1,87 1,79 1,51 1,37 1,14 3,06 3,23 3,26 3,25 3,24 94,05 93,86 93,96 93,93 94,00 17,2 % выше, чем у базовых (при температуре 700 оС различия меньше). Прочность частично восстановленных (до 30 %) окатышей с полимерными добавками также выше (на 5,3 %), чем базовых. Отметим, что в рассматриваемых окатышах с БПК количество связующего значительно меньше, чем в базовых (0,35÷0,38 и 0,51 соответственно). Таким образом, результаты проведенных промышленных испытаний показали, что использование БПК определяет улучшение металлургических свойств окатышей (в т.ч. и повышение содержания железа), и снижение энергозатрат на их производство. По результатам испытаний был составлен Акт промышленных испытаний производства офлюсованных окатышей с использованием бентополимерной композиции на основе хакасского бентонита, в котором рекомендовано применение БПК в качестве связующего для производства окатышей в условиях ФОК ОАО «Михайловский ГОК». В качестве рекомендуемых направлений дальнейших исследований рассматривается использование интер-полимерного связующего (ИПС), содержащего композицию нескольких полимерных материалов и минеральные добавки. Уже первый опыт испытаний ИПС в условиях ОАО «Карельский окатыш» показал возможность существенного снижения дозировки бентонита и значительного увеличения качества обожженных окатышей. Дальнейшие исследования по введению полимерных материалов (ПБХ, ИПС, ИПС-Флоформ с различными минеральными добавками) в состав шихты для производства окатышей не только подтвердили полученные ранее зависимости, но и показали еще более ярко выраженные взаимосвязи. 20 Разработка ЗАО «Экополипром» принципиально нового вида полимера – полимер-минерального связующего (ПМС), учитывающего результаты проведенных ранее испытаний и направленная на формирование новой структуры сырых окатышей с соответствующим улучшением их качественных характеристик, привела к необходимости их испытаний в промышленных условиях, которые были произведены на ОАО «Карельский окатыш». Результатом испытаний явилось увеличение качественных характеристик слоя сырых окатышей и резкое (на 15÷25 %) увеличение холодной прочности обожженных. Заключение В работе впервые изучены и систематизированы реологические свойства основных типов бенто-полимерных связующих – эффективная вязкость и набухаемость, определено их влияние на качественные характеристики сырых и обожженных окатышей. Исследования проводили с российскими полимерами (ПБ, ИПС производства НПК «Бентонит») и импортными (Floform, Peridur). При этом указанные реологические свойства, сравнительно с бентонитовым связующим, имеют более сложные зависимости при введении полимерной составляющей в состав шихты, что соответственно отражается на качественных характеристиках окатышей. Разработаны теоретические предпосылки механизма формирования качества сырых окатышей на основе модельных представлений о взаимодействии бенто-полимерных композиций с частицами железорудного концентрата. Развиты представления о наследственной взаимосвязи качества сырых и обожженных окатышей, а также их свойств при последующем восстановительном переделе. В результате проведения лабораторных и опытно-промышленных исследований выявлено положительное влияние бенто-полимерных связующих на структуру и качественные характеристики окатышей, произведена систематизация различных полимерсодержащих связующих по их роли в формировании качества окатышей. Определена оптимальная дозировка бентополимерной композиции в составе шихты (0,35÷0,4 %) с целью выведения из процесса части бентонитового порошка с одновременным обеспечением заданных качественных характеристик получаемых окатышей. При этом оптимальное количество полимерной составляющей 21 в шихте составляет 0,010÷0,012 %. Использование бенто-полимерных композиций (БПК), кроме возможности уменьшения расхода связующего, и, соответственно, повышения общего содержания Fe, позволяет решить и наиболее актуальную для потребителей железорудных окатышей проблему – улучшение их металлургических свойств, на что указывает модификация поровой структуры окатышей (создание более развитой структуры с уменьшением размеров пор) и соответствующее увеличение пористости, уменьшение содержания FeO и повышение прочности обожженных окатышей. Проведение исследований как с получением неофлюсованных, так и офлюсованных окатышей при наличии БПК в качестве связующего, позволило выявить влияние известняка на изменение качественных характеристик сырых и обожженных окатышей. Разработана технология подготовки БПК в промышленных условиях, заключающаяся в изменении температурного режима ее сушки в сушильных барабанах и последующего помола (с одновременной досушкой) в мельницах с сохранением ее реологических свойств в процессе переработки для улучшения качественных характеристик окатышей. Впервые разработаны и научно обоснованы способы раздельного ввода полимерной и бентонитовой составляющих в шихту для окомкования в связи с различными механизмами их влияния на формирование структуры окатыша. Так, время выдержки шихты после введения полимерной составляющей требуется не более двух минут, а бентонитовой - 60÷90 минут. В соответствии с этим предложено техническое решение, суть которого состоит в раздельной подаче компонентов связующего: на первой стадии подается бентонит в количестве 30÷80 % от общего его содержания в связующем, требующий наибольшего времени взаимодействия с железорудным концентратом. На второй – бентонито-полимерная композиция или полимерное связующее, имеющее, например, интерполимерный состав, и оставшаяся часть бентонита. Разработанные технические решения, позволяющие снизить дозировку связующего, повысить содержание железа и металлургические свойства окатышей, использованы в проекте строительства новой фабрики окомкования на ОАО «Михайловский ГОК». 22 Основное содержание работы отражено в следующих публикациях: 1. Изучение влияния свойств бентонитовых глин на формирование качества железорудных окатышей. В.А. Горбачев, С.Н. Евстюгин, В.Е. Мальцева, Д.Ю. Усольцев. Сталь. 2003. № 1. С. 15-16. 2. Композиции бентонита и полимера – новый вид связующего для железорудных окатышей. В.А. Горбачев, В.П. Бруев, Л.П. Вахрушев, Л.И. Воеводин, В.И. Минеев, Д.Ю. Усольцев. Сталь. 2003. № 9. С. 3-4. 3. Влияние состава и расхода комплексного связующего на металлургические свойства окатышей ОАО «Михайловский ГОК». Д.Ю. Усольцев, А.В. Шаврин, Н.Н. Копоть, И.Г. Бормотова, С.В. Шаврин, Т.В. Сапожникова. Сталь. 2003. № 9. С. 35-37. 4. Повышение технико-экономических показателей работы восстановительных агрегатов путем улучшения качества и металлургических свойств окатышей за счет оптимизации их структуры и фазового состава. Д.Ю. Усольцев, А.В. Шаврин, Н.Н. Копоть, Ю.Г. Ярошенко. Сборник трудов международной научно-технической конференции. Кривой Рог. КГГМК «Криворожсталь». 2004. 5. Сравнительный анализ использования различных видов связующего при производстве окатышей в ОАО «Михайловский ГОК». С.Н. Евстюгин, Д.Ю. Усольцев, В.И. Минеев, И.Г. Бормотова, С.В. Шаврин. Сталь. 2005. № 2. С. 12-15. 6. Теоретические основы механизма формирования качества сырых окатышей с полимерными добавками в составе комплексного связующего. Е.В. Беленко, Л.П. Вахрушев, Л.И. Воеводин, В.А. Горбачев, Д.Ю. Усольцев. Сталь. 2005. № 2. С. 15-17. 7. Роль бентонито-полимерной композиции в формировании металлургических свойств окатышей. В.А. Горбачев, Д.Ю. Усольцев, И.Г. Бормотова, А.В. Шаврин, Т.В. Сапожникова. Сталь. 2005. № 2. С. 19-21. 8. Эффективность использования бентонито- и интерполимерных композиций при производстве железорудных окатышей. Д.Ю. Усольцев, Е.В. Беленко, Б.Г. Виничук, В.Н. Леушин, В.И. Минеев, Н.Н. Путалов. Сталь. 2006. № 6. С. 10-12. 23 9. Реологические свойства бентонито-полимерных композиций и оптимизация их дозировки при производстве окатышей. Д.Ю. Усольцев, С.В. Шаврин. Сталь. 2006. № 6. С. 13-14. 10.Модернизация технологии получения качественного бентонитового порошка с применением молотковых мельниц для помола. Д.Ю. Усольцев, В.М. Шевченко, А.Г. Грух, М.И. Клыков, А.С. Акимов. Сталь. 2006. № 6. С. 17-19. 11.Заявка на патент РФ № 2006122164/02(024077). Способ снижения расходов связующих материалов при производстве железорудных окатышей. Е.В. Беленко, В.П. Бруев, Б.Г. Виничук, Л.И. Воеводин, В.А. Горбачев, С.Н. Евстюгин, С.И. Кретов, Д.Ю. Усольцев Подписано в печать 25.09.2007г. Формат 60х84 1/16 Гарнитура «Таймс». Усл. печ. л. 1,0. Заказ Тираж 100 экз. Типография «Уральский центр академического обслуживания» 620219, г. Екатеринбург, ул. Первомайская, 91 24