ресурсоэнергосберегающая технология производства

advertisement

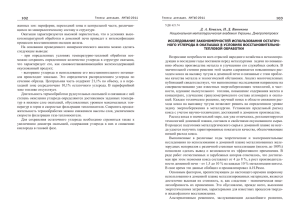

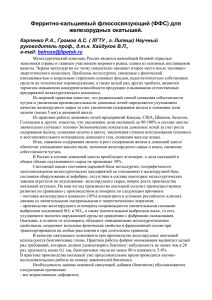

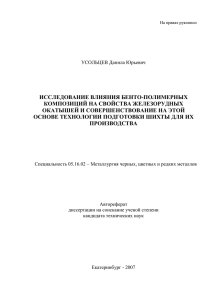

УДК 621.1.016.4 РЕСУРСОЭНЕРГОСБЕРЕГАЮЩАЯ ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СПЕЦИАЛЬНОГО ЧУГУНА В.В.Кравцов, А.Б.Бирюков Донецкий национальный технический университет Предлагается производство специального чугуна из железорудных окатышей по новой технологии с полным отказом от использования дорогостоящей металлошихты, кокса и природного газа В работе рассматриваются вопросы производства специального чугуна из железорудных окатышей по новой технологии с полным отказом от использования дорогостоящей металлошихты, кокса и природного газа, включающей в себя: – предварительное восстановление окатышей при помощи горячих восстановительных газов, полученных в результате газификации угля; – последующий переплав восстановленных окатышей за счет тепла выделяющегося при сжигании продуктов газификации угля. Схема технологии представлена на рисунке 1. Для получения горячих восстановительных газов используется газогенератор, работающий на угле. В качестве газифицирующего агента на старте используется воздух, а при установившемся режиме работы – восстановительные газы прошедшие вагранку и потерявшие часть восстановительного потенциала (при превращении СО в СО2). Они направляются в газогенератор на регенерацию (восстановление СО2 до СО по реакции С+ СО2=2СО). То есть в процессе работы не происходит дополнительный забор балластного азота, а азот приобретенный при запуске, циркулируя в системе с постоянным массовым содержанием, выполняет функцию теплоносителя. Реакция восстановления СО2 протекает с поглощением тепла, для покрытия ее эндотермического эффекта в газогенераторе часть угля (23%) сжигается для выделения тепла. Это тепло передается в зону газификации с раскаленным коксовым остатком угля и с газифицирующим агентом, перегретым в специальных теплообменниках газогенератора. Максимальная производительность газогенератора составляет 2т/ч по углю. Для восстановления отбирается большая часть газов, полученных в зоне газификации. Меньшая часть газов используется для сушки вновь поступающего угля и возгонки летучих. Этот поток направляется для сжигания в вагранке. 169 При установившемся процессе состав газов на выходе из газогенератора составляет, %: СО=49; N2=51. Этот газ направляется в вагранку для восстановления окатышей. Масса порции загруженных окатышей 24,4 т При восстановлении предполагается работа в области температур порядка 800 °С. При этом восстановление протекает по следующей реакциии: 3Fe2O3+23CO=6Fe+13CO+9CO2+76,995 МДж/(кмоль) Окатыши на 91% состоят из Fe2O3, остальное – неметаллические соединения. На основании анализа приведенного уравнения определено, что для восстановления заданной массы окатышей понадобится 23785 м3 чистого СО или (с учетом состава газа) 48541 м3 генераторного газа, отбираемого из зоны газификации. Исходя из производительности газогенератора по углю 1,5 т/ч, при отборе на восстановление окатышей газа из зоны газификации в количестве 85% от общего объема (6,3 м3/кг угля или 9450 м3/ч), устанавливаем, что необходимое количество газа 48541 м3 будет выработано за 5,1 ч. Для расплавления восстановленных окатышей понадобится выделение тепла соответствующее сжиганию 5455 м3 генераторного газа, отбираемого из зоны газификации, что соответствует получасу работы газогенератора. Для решения проблемы с утилизацией угольной золы, полученной в газогенераторе, предложено по окончании расплавления окатышей при помощи пневмотранспорта бункерного насоса направлять ее в вагранку и переплавлять за счет тепла сжигания генераторного газа для последующего слива расплавленного шлака и его грануляции. Таким образом, цикл работы вагранки состоит из трех периодов: восстановление окатышей (5,1 ч), переплав восстановленных окатышей (0,5 ч), переплав золы (0,1 ч). Итого общая продолжительность цикла составляет 5,7 ч. В течение одного цикла будет получено 15,5 т жидкого металла. То есть средняя часовая производительность составляет 2,72 т/ч. 170 ро та ре не г ( С В Г ал оЗ ) ) ( С В Г е д г ы л о з а в а л п е р е п д о и р е п а н + яи не лв он ат сс ов т н е г а й ы н т р о п с н а р т ) ро та ве л Э С В Г ьс е м с яа нь ле ти во на тс со в оз аГ ) во тк уд ор п ю иц ар ен ег ер ан та рв зо В да лк с 2-4 ( ( о д м е и н а в и л в а л у е л ы п с еи на в ка ор л ил Ш ун ар г ан ) й ы нь ло г У м м ) н н о т ак на рг а В С Ф 171 и ш ы та к О ху дз о В ( ан и ш а м ) яа нь ли бо р Д й ы нь ла иц еп С ну гу ч Рисунок 1 – Структурно-функциональная схема производства специального чугуна со са н ( оз аГ й ы нр ек ну б (50-60 еи не ле дт о ео нь ле ти во то гд о П ал оЗ - ял гу ии ца ки ф из аг еи не ле дт О й ы нь ло З - аб ур т яа во м ы Д Основные выводы: 1. Коэффициент использования полезного объема (КИПО) в восстановительно-плавильной печи (ВПП) по данной технологии почти в два раза меньше по сравнению с лучшей традиционной технологией получения чугуна в доменной печи. Например, для ВПП с внутренним диаметром 3.22м и высотой столба окатышей 6м КИПО=0.234. Это соответствует суточной производительности ВПП равной 208,8т (для двух ВПП соответственно 417,6т). 2. Удельный расход угля из приведенного примера на 1т чугуна составляет 550 кг, что на сегодняшний день не достигнуто ни на одной современной западноевропейской печи, поскольку в их случае тратится кроме 250-300кг пылеугольного топлива еще и 250-300кг дорогостоящего кокса. 3. Вариант предлагаемой технологии исключает неэкономное расходование энергии восстановителя, т.к. продукты восстановления возвращаются в печь после довосстановления их в газогенераторе и находятся постоянно в замкнутом контуре. 4. С учетом минимального расхода восстановителя данная технология является более экологически выгодной по сравнению с остальными и, кроме того, не требует строительства золоотвала для угля и относится практически к безотходным технологиям. 20.04.2008 172