2 - XP-Dev.com

advertisement

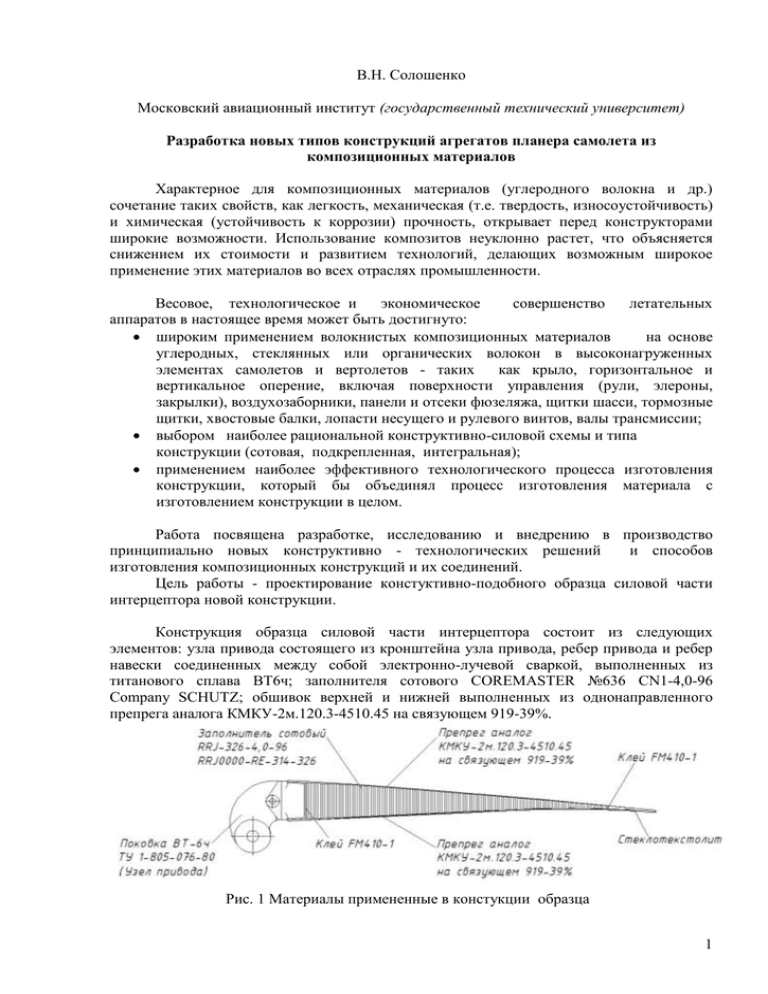

В.Н. Солошенко Московский авиационный институт (государственный технический университет) Разработка новых типов конструкций агрегатов планера самолета из композиционных материалов Характерное для композиционных материалов (углеродного волокна и др.) сочетание таких свойств, как легкость, механическая (т.е. твердость, износоустойчивость) и химическая (устойчивость к коррозии) прочность, открывает перед конструкторами широкие возможности. Использование композитов неуклонно растет, что объясняется снижением их стоимости и развитием технологий, делающих возможным широкое применение этих материалов во всех отраслях промышленности. Весовое, технологическое и экономическое совершенство летательных аппаратов в настоящее время может быть достигнуто: широким применением волокнистых композиционных материалов на основе углеродных, стеклянных или органических волокон в высоконагруженных элементах самолетов и вертолетов - таких как крыло, горизонтальное и вертикальное оперение, включая поверхности управления (рули, элероны, закрылки), воздухозаборники, панели и отсеки фюзеляжа, щитки шасси, тормозные щитки, хвостовые балки, лопасти несущего и рулевого винтов, валы трансмиссии; выбором наиболее рациональной конструктивно-силовой схемы и типа конструкции (сотовая, подкрепленная, интегральная); применением наиболее эффективного технологического процесса изготовления конструкции, который бы объединял процесс изготовления материала с изготовлением конструкции в целом. Работа посвящена разработке, исследованию и внедрению в производство принципиально новых конструктивно - технологических решений и способов изготовления композиционных конструкций и их соединений. Цель работы - проектирование констуктивно-подобного образца силовой части интерцептора новой конструкции. Конструкция образца силовой части интерцептора состоит из следующих элементов: узла привода состоящего из кронштейна узла привода, ребер привода и ребер навески соединенных между собой электронно-лучевой сваркой, выполненных из титанового сплава ВТ6ч; заполнителя сотового COREMASTER №636 CN1-4,0-96 Company SCHUTZ; обшивок верхней и нижней выполненных из однонаправленного препрега аналога КМКУ-2м.120.3-4510.45 на связующем 919-39%. Рис. 1 Материалы примененные в констукции образца 1 Кронштейн узла привода имеет массивы шипов-пирамидок выполненных на сопрягаемых с обшивками поверхностях методом механической обработки (фрезерование). рис. 2 Рис.2 Узел привода Рис.3 Массивы шипов-пирамидок 2 Сотовые заполнители и по верхней и нижней поверхностям, сопрягаемыми с обшивками, имеют ступенчатые переходы, т.к. количество слоев обшивки меняется по хорде воздушного тормоза. Толщина обшивки изменяется от 2,5 мм в зоне шипов до 0,52 мм в зоне законцовки. Традиционно зона соединения композитных деталей с металлическими образуется механическими соединениями (болтовыми, заклепочными и т.д.), но при образовании отверстий в композите методом сверления нарушаются армирующие волокна, таким образом, ослабляется зона стыка. Также при этом возникает проблема сверления из-за различных плотностей материалов деталей в пакете - нужно осуществлять сверление этих деталей на разных режимах, что вызывает трудности при совместном образовании отверстий в пакете металл-композит. В новой конструкции предлагается применять метод раздвижки волокон до процесса полимеризации КМ с последующим формованием обшивок. Применение шипов в зоне соединения позволяет осуществить соединение композит-металл не нарушая армирующих волокон. При формировании обшивок на поверхности с шипами производится выкладка (накалывание) препрега, таким образом зона соединения образуется без нарушения армирующих волокон. Технологический процесс изготовления сотовых конструкций с обшивками из композиционных материалов оказывает определяющее влияние на трудоемкость изготовления оснастки и конструкции, на весовую и прочностную эффективность зоны соединения, и, что очень важно, на область применения сотовых конструкций и на их качество. Под традиционной технологией понимается технология, при которой все элементы поставляются на сборку в отвержденном виде, а окончательная операция - их сборкасклейка. Существующие методы контроля качества определяют наличие или отсутствие зазоров между склеиваемыми деталями (между обшивками и сотами, между окантовывающими профилями и сотами (по скосам) и с обшивками), но не дают ответа на вопрос о прочности соединения. Поэтому данный технологический процесс, особенно для конструкций двойной кривизны, не гарантирует качественную (с точки зрения прочности) склейку обшивок с сотами и окантовывающих профилей с сотами и с обшивками.. Традиционный технологический процесс изготовления сотовых конструкций с обшивками из композиционных материалов: 1. требует наличия большого количества согласованной с большой точностью оснастки; 2. является процессом трудоемким и энергоемким, что удорожает конструкцию; 3. не обеспечивает гарантированное качество изделий; 4. создает значительные трудности при создании зоны соединения; 5. ограничивает область применения сотово-композиционных конструкций. Под совмещенной технологией понимается технология, при которой полимеризация обшивок, склейка их с сотами и между собой и образование зоны стыка происходит за одну операцию. Одновременная полимеризация обшивок и их склейка с сотами обеспечивает гарантированное качество изделия. Совмещенный технологический процесс изготовления сотовых конструкций с обшивками из композиционных материалов: 1. требует одной оснастки; 2. является процессом производительным; 3. гарантирует качество изделия; 4. позволяет применять новые эффективные типы разъемных и неразъемных соединений (в конструкции воздушного тормоза применены шиповые соединения); 3 5. позволяет неограниченно расширить область применения сотово-композицонных конструкций. Конструктивно-подобный образец интерцептора изготавливается по совмещенной технологии. Процесс сборки данной конструкции происходит следующим образом: к сотовому заполнителю приклеивается узел привода и законцовочный профиль, затем происходит выкладка верхней и нижней обшивок из препрега на поверхность сотового заполнителся, профиля законцовочного и поверхности с шипами узла привода (сотовый заполнитель с приклеиными к нему деталями является оснасткой для выкладки обшивки), после чего производится отверждение в автоклаве. Таким образом получаем готовую конструкцию, Рис. 4 Образец силовой части интерцептора Выводы 1. Разработан новый тип конструкции интерцепторов и воздушных тормозов самолета. 2. Данный тип конструкции может быть применен также для элеронов, элевонов, рулей высоты и рулей направления. 3. Соединения с применяем шипов можно применить в конструкциях элементов механизации крыла, переднего горизонтального оперения, ЦПГО, местах стыков композитных панелей крыла и оперения с металлическими элементами каркаса, композитных балках пола т.д. 4. Применение совмещенного технологического процесса позволяет значительно снизить трудоемкость изготовления данной конструкции. Библиографический список 1. Акименко А.А. Инженерная методика проектирования авиационных конструкций из композиционных материалов. М. 1997 2. Попов Ю.И., Резниченко В.И. Учебное пособие по курсовому проектированию «Проектирование и изготовление узлов и деталей планера самолёта из композитных материалов». М.: МАИ, 1994. 3. Астахов М.Ф. Справочная книга по расчету самолета на прочность. М.: Оборонгиз, 1954 4