информацию о термической резке и правке пламенем

advertisement

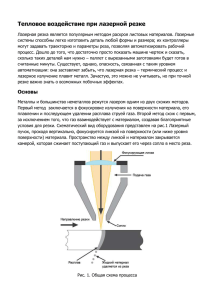

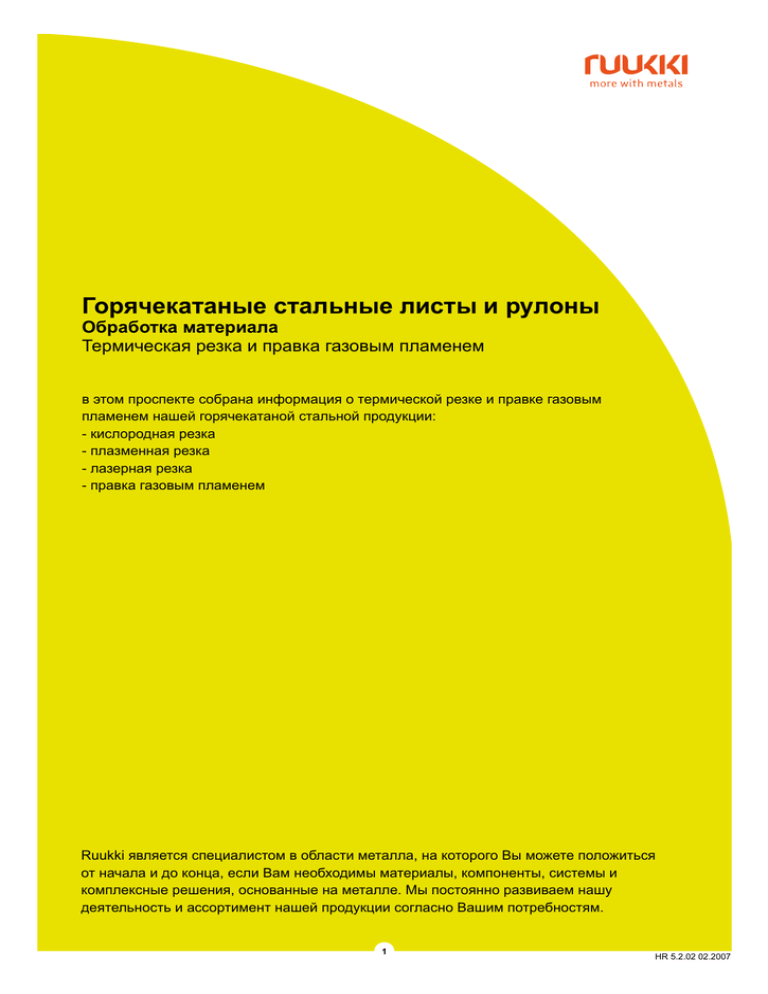

Горячекатаные стальные листы и рулоны Обработка материала Термическая резка и правка газовым пламенем в этом проспекте собрана информация о термической резке и правке газовым пламенем нашей горячекатаной стальной продукции: - кислородная резка - плазменная резка - лазерная резка - правка газовым пламенем Ruukki является специалистом в области металла, на которого Вы можете положиться от начала и до конца, если Вам необходимы материалы, компоненты, системы и комплексные решения, основанные на металле. Мы постоянно развиваем нашу деятельность и ассортимент нашей продукции согласно Вашим потребностям. 1 HR 5.2.02 02.2007 Обработка материала. Термическая резка и правка газовым пламенем • Термическая резка Основное правило для определения необходимого предварительного подогрева T °C Термическая резка горячекатаных стальных листов является стандартным технологическим процессом для вырезки из листа заготовок заданной формы и подготовке кромок под сварку. Процесс термической резки включает в себя кислородную, плазменную и лазерную резку. T = 500 √Cekv -0,45,где толщина листа t = 5 - 100 мм T = 500 √Cekv • (1 + 0,0002 t) -0.45, где толщина листа t > 100 мм) Cekv= C + 0.155 (Cr + Mo) + 0.14 (Mn + V) + 0.115 Si + 0.045 (Ni + Cu) сит от толщины листа, прокаливаемости (химический состав), а также процесса и скорости резки. Вне зависимости от прочности или твердости стали для успешного осуществления термической резки необходимо, чтобы температура листа, подлежащего резке, была не ниже комнатной температуры (+20°C) по всей площади листа. На рисунке 1 показано необходимое время для нагрева стали до +20°C. Данные, представленные на рисунке, были измерены на листе 200 x 300 мм. Если листы расположены друг на друге, то время подогрева соответственно увеличивается. Закалка поверхности благодаря кислородной резке увеличивает твердость кромки реза, но упрочненный слой имеет очень малую глубину. Скорость плазменной резки выше в сравнении с кислородной резкой, это приводит к тому, что зона термического влияния становится уже, но твердость на поверхности кромки реза - выше. Обычно не требуются никакие специальные меры для термической резки стали с пределом текучести ниже 500 МПа. При повышении твердости и прочности стали подогрев становится необходим, как, например, при кислородной резке. Таблица 1 показывает особенности процесса термической резки различных марок сталей. Все стали, произведенные компанией Ruukki, подходят для термической резки. Что касается стойкости к хрупкому разрушению, кромка реза является не более хрупкой, чем, например, заточенная кромка ножа. Для повышения стойкости к хрупкому разрушению поверхность кромки реза должна быть максимально гладкой. Кромка листа при лазерной резке на современном оборудовании обладает высокой прочностью, близкой по величине к прочности горячекатаной поверхности. Это происходит в результате термической обработки металла в процессе резки, когда на поверхности кромки реза формируется твердая ферритно-мартенситнобейнитная микроструктура. Твердая микроструктура кромки в сочетании с воздействием на неё во время термической резки сдавливающих напряжений повышает стойкость металла кромки к хрупкому разрушению. Небольшая величина шероховатости поверхности кромки реза после лазерной резки повышает стойкость металла кромки к хрупкому разрушению. При кислородной резке микроструктура, формирующаяся на поверхности, схожа с микроструктурой в сварном шве. Карбонизация (повышение содержания углерода) на поверхности приводит к повышению твердости на поверхности реза. Насыщение углеродом происходит в результате выборочного выгорания железа, а также благодаря формирующемуся на поверхности слою оксида железа, препятствующего окислению углерода. В конструкционных сталях глубина науглероженного слоя меньше 0,1 мм. Ширина зоны термического влияния обычно меньше 1 мм. При кислородной резке от толщины листа зависит скорость нагрева и охлаждения материала, и, соответственно, твердость стали и величина зерна на поверхности реза. Максимальная твердость поверхности реза повышается с увеличением ширины листа. Максимальная твердость определяется в основном содержанием углерода в стали. Величина стойкости к хрупкому разрушению поверхности кромки реза при механической резке на современном оборудовании практически сопоставима с величиной стойкости к хрупкому разрешению горячекатаной поверхности. Борсодержащие стали Высокая закаливаемость борсодержащих сталей должна учитываться при термической резке стали, поставляемой в горячекатаном состоянии. Твердость и глубина упрочненного слоя поверхности при кислородной резке зависят от способа резки и величины погонной энергии. Глубина упрочненного слоя при кислородной резке меньше 1 мм при толщине листа менее 30 мм. Чрезмерного упрочнения можно избежать посредством предварительного нагрева стали. В результате предварительного нагрева снижается твердость кромки после кислородной резки и повышается её способность к деформации. Кроме того, облегчается механическая обработка кромки и повышается скорость кислородной резки. Необходимость предварительного нагрева зави2 Обработка материала. Термическая резка и правка газовым пламенем Рисунок 2 показывает толщину упрочнённого слоя на границе реза при кислородной резке для сталей B24 и B 27, а также конструкционных сталей класса S355 при кислородно-пропановой резке. Скорость резки - 40 см/ мин. При понижении скорости резки до 20 см/мин, максимальная твердость борсодержащих сталей падает до 400 HV. - перед механической обработкой закаленный поверхностный слой, образовавшийся при кислородной резке, а также острые углы должны быть сточены. • Правка газовым пламенем Правка газовым пламенем используется, когда необходимо вернуть стальной заготовке ее первоначальную форму, если форма после обработки отличается от желаемой. Подводимая тепловая энергия может воздействовать только на поверхность или проникать внутрь заготовки в зависимости от толщины стенок данной заготовки. Глубина теплового воздействия должна быть выбрана в соответствии со степенью необходимого выпрямления. Глубина закалки при плазменной резке неглубокая в сравнении с кислородной резкой (приблизительно 0.5 мм), но твердость поверхности становится выше среднего значения. Чрезмерная твердость кромки реза влияет на гибкость стали в горячекатаном состоянии. Факел выпрямляющего пламени должен быть узким, локальным и коротким по времени воздействия. Вдобавок к точности настройки факела пламени его точное наведение увеличивает выпрямляющий эффект. Остерегайтесь использования излишне высокой температуры факела. Поверхность листа перегреется, и сталь потеряет свои свойства без достижения эффекта выпрямления. Чрезмерное упрочнение при кислородной резке можно избежать, предварительно подогрев сталь (150 – 200°C). В закаливаемых борсодержащих сталях, под поверхностью кромки реза формируется слой металла с меньшей прочностью, чем у основного металла, глубиной приблизительно 2 мм. Европейские конструкционные стали описаны в стандартах EN 10025-1, -2, -3, -4, -5 и -6. Высокопрочные стали для гибки в холодном состоянии представлены в стандарте EN 10149-1, -2 и -3. Все эти стандартные стали могут быть подвержены правке нагревом при определенных условиях. Максимальная температура должна оставаться ниже значения, указанного в Таблице 2. Это гарантия того, что свойства стали остаются без изменения даже после правки газовым пламенем. Эффективность процесса правки может быть повышена при ограниченном распространении тепла в металле при нагревании, в сочетании с воздействием на стальной лист, например, гидравлическим или механическим прессом. Перед кислородной резкой борсодержащих сталей рекомендуется осуществление предварительного нагрева листов, особенно в случае резки толстых листов. Борсодержащие стальные листы не должны подвергаться термической резке в холодном состоянии. Износостойкие стали Raex Газовая резка износостойких сталей Raex приводит к повторному упрочнению поверхности кромки реза на глубину до 1 – 3 мм. Слой под этим повторно упрочненным материалом подвергается отпуску в результате воздействия тепловой энергии, поступающей от кромки реза. Основные рекомендации для термической резки износостойких сталей: Нормализованные стали могут быть выпрямлены нагревом при более высокой температуре, нежели высокопрочные, термомеханически прокатанные или закаленные и отпущенные стали. Стали, поставляемые в горячекатаном состоянии, ведут себя также как нормализованные стали при правке газовым пламенем. Прочность нормализованной и горячекатаной стали при термообработке остается высокой, так как прочность является исключительно результатом легирования. - не подвергать термической резке листы, только что доставленные с холодного склада - листы толщиной свыше 40 мм должны быть предварительно подогреты перед резкой - минимальная температура предварительного подогрева 100°C, рекомендуемая температура 150 – 200°C - в некоторых случаях при угле снимаемой фаски более 45° для толстых листов требуется контролируемая скорость охлаждения после резки с использованием, например, защитного слоя из минеральной ваты - науглероженный слой, формирующийся на кромке при дуговой газовой строжке, должен быть удален шлифовкой Основная прочность термомеханически прокатанной стали является результатом легирования, но дополнительная прочность может быть достигнута посредством технологии прокатки и охлаждения после прокатки. Влияние легирования на прочность для термомехани3 Обработка материала. Термическая резка и правка газовым пламенем чески прокатанных сталей уменьшается при увеличении класса прочности стали. использованием пресса. Конструкции из тонких листов могут быть выпрямлены посредством комбинирования правки в зажимах и обработки молотком. Производственный процесс закаленных и отпущенных сталей включает нагрев до температуры формирования аустенитной структуры, следующую за этим закалку и заключительный отпуск. Износостойкие стали Raex могут быть подвергнуты правке нагревом только в том случае, если механические свойства этой стали, достигнутые в результате термической обработки, учтены. Когда эти стали подвергаются отпуску для повышения ударной вязкости, температура отпуска не превышает температуру формирования аустенитной микроструктуры стали. Термическая обработка после сварки не предусмотрена для закаленных износостойких сталей Raex. Выдержка такой стали при температуре свыше 250°C снижает механические свойства стали. Закаленная сталь производится таким же образом, как и стали с закалкой и отпуском. Заключительный этап производства таких сталей закалка. Поэтому закаленная сталь не подвергается отпуску, что означает, что её свойства отличаются от свойств закаленной и отпущенной стали. Особое внимание должно быть уделено выпрямлению нагревом закаленных сталей. Максимальная рекомендуемая температура 450°C. Существуют различные способы выпрямления, например, правка в зажимах или с При правке газовым пламенем температура так называемой «горячей зоны» не должна превышать 450°C для предотвращения локального отпуска и снижения прочности. Особое внимание должно быть уделено правке газовым пламенем в случаях, когда конструкция предназначена для работы в условиях действия знакопеременных усталостных нагрузок. Пример - лопасть вентилятора. • Особенности термической резки горячекатаных сталей Таблица 1 Термическая резка Multisteel, Multisteel N and Multisteel W Подходят для кислородной, плазменной и лазерной резки. Laser 250 C, Laser 355 MC, Laser 420 MC Прекрасно подходят особенно для лазерной резки. Optim 500 MC – Optim 700 MC Узкая отпущенная зона формируется у кромки реза. Optim 500 ML Подходит для кислородной, плазменной и лазерной резки. Optim 900 QC, Optim 960 QC Узкая отпущенная зона формируется у кромки реза. COR-TEN® B Термическая резка - подобна другим сталям класса S355. При термической резке листов толщиной свыше 15 мм необходимо поддерживать рабочую температуру, соответствующую рекомендованной температуре для сварки. 4 Обработка материала. Термическая резка и правка газовым пламенем • Правка газовым пламенем Таблица 2 Максимальные рекомендуемые температуры для горячекатаных сталей 1) Свойства стали в состоянии поставки Максимальная рекомендуемая температура выпрямления нагревом Краткосрочный поверхностный нагрев Краткосрочный прогрев по всей толщине Долгосрочный прогрев по всей толщине N N TM ≤ 900°C ≤ 700°C ≤ 650°C ≤ 900°C ≤ 700°C ≤ 650°C Термомеханически прокатанные S500 – S700 TM ≤ 900°C ≤ 600°C ≤ 550°C Закаленная и отпущенная QT Температура отпуска для закаленных и отпущенных сталей понижена на 20°C. Максимальная температура обычно ≤ 550°C. Нормализованный Термомеханически прокатанный класс прочности до S460 1) CEN отчет о техническом состоянии CEN/TR 10347:2006 «Руководство для гибки конструкционных сталей». • Время подогрева листов • Упрочнение кромки реза при Рисунок 1 Рисунок 2 кислородно-пропановой резке t t==10 10мм mm 20 tt = 30 mm мм tt = = 50 50 mm мм = 30 600 10 500 5 Твёрдость HV Kovuus HV0,3 0,3 Lämpötila °C Температура °C 15 0 -5 20 40 60 80 100 120 140 160 180 200 220 240 -10 -15 -20 Время, Aikaмин min. 400 300 200 Механический цех, бетонный пол, время подогрева от -20°C до +20°C. 0,2 0,6 1,0 1,4 1,8 Etäisyys leikkausreunasta mm мм Расстояние от кромки реза Raex B 27, 8 mm Raex B 27, 8 мм 24,мм 10 mm RaexRaex B 24,B10 S355J2G3, S355J2G3, 8 мм8 mm Скорость резки 40 см/мин. • Наши специалисты по обслуживанию клиентов с удовольствием предоставят Вам дополнительную информацию по этой теме Продажа, техническая поддержка Rautaruukki Corporation, P.O. Box 138, FI-00811 Helsinki, Finland. тел. + 358 20 5911 info.metals@ruukki.com www.ruukki.com Изложенная в этой технической справке информация была, по возможности, тщательно проверена. Мы, однако, не несем никакой ответственности за возможно допущенные ошибки, а также за прямой или косвенный ущерб, возникший в результате неадекватного применения предоставленной здесь информации. Мы оставляем за собой право на внесение изменений. Copyright © 2007 Rautaruukki Corporation. Все права защищены. Ruukki, Rautaruukki, More With Metals и названия продукции Ruukki являются торговыми марками или зарегистрированными торговыми марками Rautaruukki Corporation. COR-TEN® является зарегистрированной торговой маркой USX Corporation. 5