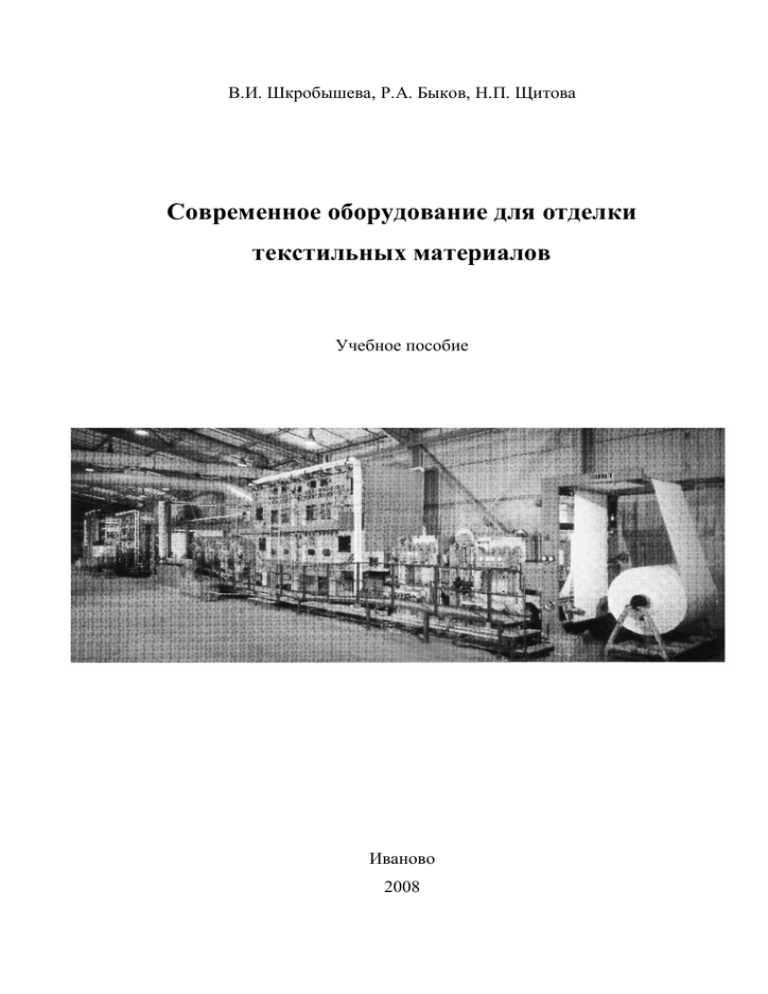

Современное оборудование для отделки текстильных материалов

advertisement