КОНСТРУИРОВАНИЕ И ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ ВАЛОВ

advertisement

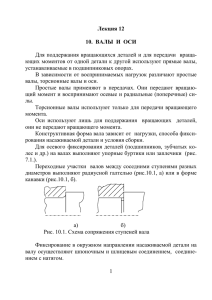

КОНСТРУИРОВАНИЕ И ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ ВАЛОВ Методические указания для студентов всех специальностей Иваново 2004 Министерство образования и науки Российской Федерации Государственное образовательное учреждение высшего профессионального образования "Ивановская государственная текстильная академия" (ИГТА) Кафедра начертательной геометрии и черчения КОНСТРУИРОВАНИЕ И ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ ВАЛОВ Методические указания для студентов всех специальностей Иваново 2004 1 В методических указаниях, предназначенных для студентов 1 курса, содержатся необходимые сведения для выполнения чертежей валов при изучении курсов дисциплин "Начертательная геометрия. Инженерная графика" и "Инженерная и компьютерная графика"; рассмотрен пример выполнения графической работы "Валы" и даны необходимые рекомендации и приложения, облегчающие выполнение графической работы. Составители: канд. техн. наук, доц. Ю.М. Максимовский, канд. техн. наук, ст. преп. И.А. Легкова, канд. техн. наук, доц. Е.Н. Никифорова Научный редактор канд. техн. наук, доц. С.А. Полумисков Методические указания разработаны при участии студента механического факультета И.А. Комолова. 2 ВВЕДЕНИЕ Большая часть деталей, используемых в технике, ограничена преимущественно поверхностями вращения. Среди таких деталей валы и оси имеют важное значение. Оси служат для установки в узлах и механизмах вращающихся, качающихся или перемещающихся по ним деталей (роликов, блочков и др.), валы, кроме этого, передают крутящий момент и вращаются совместно с закрепленными на них элементами. Для изготовления осей и валов обычно применяют конструкционные качественные стали марок 25, 30, 40 и 45 по ГОСТ 1050-88 и обыкновенные углеродистые стали марок Ст.3, Ст.4, Ст.5 по ГОСТ 380-88. В зависимости от предъявляемых к валам и осям требований они могут подвергаться термической и термохимической обработке. КОНСТРУКЦИИ ВАЛОВ И ИХ ЭЛЕМЕНТЫ Форма валов и осей и их конструкция определяются в основном деталями, которые на них размещаются, а также расположением опор. Для посадки зубчатых колес, шкивов, полумуфт, подшипников и других деталей на валах предусматривают цилиндрические или конические участки. Для механизмов общего назначения рекомендуется по возможности выполнять простые по конструкции гладкие валы одинакового номинального диаметра по всей длине. Но если места посадок отдалены от конца вала, то установка деталей на нем затрудняется. Для удобства сборки и разборки узла вала, замены подшипников и других деталей валы выполняют ступенчатыми. Для фиксирования устанавливаемых деталей в осевом направлении, для их крепления валы снабжают упорными буртиками, для размещения пружинных стопорных колец – канавками, для установки гаек – резьбой и т.п. Для передачи крутящего момента применяют шпоночные, шлицевые соединения и др. Технология изготовления валов и осей 3 требует применения центровых отверстий, канавок для выхода шлифовального круга и для выхода резьбонарезного инструмента. Таким образом, диаметры и длины всех участков вала: резьбы, шлицов, пазов, канавок и других конструктивных элементов выявляются при конструировании передач, узлов и т.д. Одновременно с этим приходится принимать во внимание технологию сборки и разборки узла, механической обработки детали, расход материала и др. Различные конструктивные элементы вала представлены на рис.1 и рис.2. êàíàâêà øïîíî÷íûé ïàç áóðòèê øëèöû ôàñ- îòâåðñòèå öåíòðîâîå Рис. 1 4 Фаски (элемент А на рис.2) выполняют для удобства сборки как на деталях типа валов, так и на деталях типа втулок. Фаски при обработке резьбовой поверхности выполняют для облегчения захода резьбонарезного инструмента. Угол фасок обычно равен 45°, но при конструктивной необходимости может быть равен 30° или 60°. На чертежах фаски с углом 45° обозначают, как показано на рис.2. При наличии нескольких одинаковых фасок размер их указывается один раз, и указывают их количество, например, 1 × 45° . Для фасок с углами 30° или 60° на 3 фаски чертежах указывают величину угла и величину катета фаски отдельно. Размеры фасок на концах валов должны выбираться по табл.1 приложения или [1, с.471, табл.11, 12] в соответствии с ГОСТ 10948-64. Галтель, или радиус закругления (элемент Б на рис.2), – плавный переход от одного диаметра к другому. Размеры галтели можно принимать по табл.1 приложения или [1, с.472, табл.13] в соответствии ГОСТ 10948-64. Канавки для выхода шлифовального круга (элемент В на рис.2) принимаются при ступенчатой конструкции участков вала. Размеры канавок выбирают в зависимости от диаметра вала по табл.2 приложения, или [3, с.190, табл.3.2], или [1, с.476, табл.18] в соответствии ГОСТ 8820-69. Канавки для наружного эксцентрического пружинного кольца (элемент Д на рис.2) предназначены для закладки пружинного кольца, которое предохраняет деталь от осевого перемещения по валу. Размеры канавок выбирают в зависимости от диаметра вала по табл. 3 приложения, или [3, с.203, табл.4.10], или [1, с.738, табл. 29] в соответствии с ГОСТ 13942-86. Шпоночный паз (элемент Г на рис.2) служит для установки шпонки, с помощью которой передается крутящий момент. Шпонки и пазы для них стандартизированы. Размеры сечения шпонок и шпоночных пазов выбирают в зависимости от диаметра вала по табл.41 [3, с.104] или табл.4 [1, с.14] в соответствии ГОСТ 23360-78. 5 Рис. 2 6 Проточка для метрических резьб (элемент Е на рис.2) предназначена для выхода инструмента при нарезании резьбы. Размеры проточки выбираются в зависимости от шага резьбы по табл. 4 приложения, или [3, с.189, табл.3.1] или [1, с.478, табл.19] в соответствии с ГОСТ 10549-80. Буртик (элемент Ж на рис.2) предназначен для упора детали. Размеры буртика принимаются конструктивно в пределах f = 5…10 мм в зависимости от диаметра вала. Центровые отверстия (элемент З на рис.2) применяются для удобства обработки вала. Необходимость применения и форма центровых отверстий выбираются, исходя из анализа схем установки вала в соответствии ГОСТ 14034-74 [1, 3, 5]. Формы А, В, Т, Р, F, H относятся к формам общего применения, формы С и Е используют в изделиях с массой свыше 1500 кг. Форма А используется в случаях, когда после обработки детали необходимость в использовании центровых отверстий отпадает, а также в случаях, когда сохранность центровых отверстий в процессе эксплуатации детали гарантируется соответствующей термообработкой. Форму В применяют для изделий, где центровые отверстия служат базой для многократного использования в процессе обработки и сохраняются в готовых изделиях в процессе эксплуатации. Пример условных обозначений центровых отверстий: Отв. цент. А2,5 ГОСТ 14034-74, Отв. цент. В8 ГОСТ 14034-74, где А и В – форма отверстия; 2,5 и 8 – диаметр отверстия. Один из видов центрового отверстия показан рис. 2, форма и параметры отверстий выбираются по [1, с.501, табл.33, 34] или [5, с.140, табл. 7.17 – 7.20]. Пример оформления рабочего чертежа вала приведен на рис.3. Мелкие элементы вала изображают с увеличением на свободном поле чертежа, т.е. показывают выносным элементом. Выносной элемент – это дополни7 тельное отдельное изображение какой-либо части предмета, требующей графического и других пояснений в отношении формы, размеров и иных данных. Выносной элемент может содержать подробности, не указанные на основном изображении, и может отличаться от него по содержанию (например, изображение может быть видом, а выносной элемент – разрезом). При применении выносного элемента соответствующее место отмечают на виде или разрезе замкнутой сплошной тонкой линией, окружностью, овалом и т.п. с обозначением прописной буквой в квадрате на линии-выноске. У выносного элемента указывают соответствующую букву и в скобках масштаб, например, А (М 5:1). Выносной элемент располагают как можно ближе к соответствующему месту на изображении предмета. Обозначения шероховатости поверхностей и правила их нанесения на чертежах устанавливает ГОСТ 2.309-73. Эти обозначения на изображении детали располагают на линии контура или выносных линиях [3, 6]. При одинаковой шероховатости части поверхностей детали обозначения шероховатости помещают в верхнем правом углу чертежа с указанием в скобках знака и на изображении не наносят. 8 РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ГРАФИЧЕСКОЙ РАБОТЫ "ВАЛЫ" 1. Задания для выполнения графической работы приведены в приложе- нии. Номера вариантов назначаются преподавателем. 2. Работа выполняется на листе формата А3 (297 × 420). По данным сво- его варианта (табл. 5) с использованием схем 1 – 5 установки вала выполняется чертеж. Масштаб изображения выбирается студентом. Размеры некоторых элементов вала даны в приложении, или выбираются из справочника, или назначаются студентом из конструктивных соображений. 3. Канавки, проточки и другие элементы вала изображаются выносным элементом, наносятся необходимые размеры, назначается шероховатость поверхностей вала и наносится на чертеж. Пример оформления чертежа вала приведен на рис. 3. 9 Ç45p6 1,32 6 39,5 À A -A 2•45Å 4ôàñêè 36 1,32 50k6 90 5 Á -Á Ç46k6 14H9 248 45Å 32 R ôðåçû 1,32 50k6 312-0,84 2 44 À B Á Á R7 A 1,32 Ç45,6 2 îòâ. öåíòð. À2 ÃÎÑÒ 14034-74 4 B ( M 1: 1 ) 12,5 45Å Í . ê îí ò ð. Í è ê èô î ðî â à Óòâ. ×èñòîáîðîäîâ Ê îï è ðî â à ë  70 ÃÎÑÒ2590-71 Êðóã 45 ÃÎÑÒ1050-74  àë Ëè ñò î â 4.2 1 1:2 Ô î ðì à ò A3 È ÃÒ À Ê à ô å ä ð à Í Ãè × Ë èñ ò 1 Ë èò . Ì à ññ à Ì à ñ ø ò à á M48•1,5-6g 1. Íîðìàëèçîâàòü HB160. 2. Íåóêàçàííûå ïðåäåëüíûå îòêëîíåíèÿ ðàçìåðîâ IT14 îòâåðñòèé H14, âàëîâ h14, îñòàëüíûõ ± 2 80 55 È çì . Ë è ñ ò ¹ ä î êó ì . Ï î äï . Äà ò à Ð à ç ðà á . Ê î ì î ë î â Ï ðîâ . Ìàêñèìîâñêèé Ò . ê îí ò ð. Ë å ã ê î â à 3 ,2 110 A Ç45p6 Ï å ð â . ï ð èì å í. Ñ ï ðà â . ¹ Ï î äï . è ä à ò à  çà ì . èí â . ¹ È íâ . ¹ ä ó á ë . Ï îä ï . è ä àò à 10 È íâ . ¹ ï î ä ë . Рис. 3 Ç62 ПРИЛОЖЕНИЕ Таблица 1 Размеры фасок и радиусов закруглений (галтелей) по ГОСТ 10948-64 Диаметр вала d, мм Фаска с, мм Радиус r, мм до 10 от 10 до 18 от 20 до 28 от 30 до 45 от 45 до 70 от 70 до 100 0,4 0,6 1,0 1,6 2,0 2,5 0,6 1,0 1,6 2,0 2,5 3,0 Таблица 2 Канавки для выхода шлифовального круга по ГОСТ 8820-69 d d1 b R R1 до 10 d – 0,3 свыше 10 до 50 свыше 50 до 100 свыше 100 d – 0,5 d–1 1 1,6 2 3 5 8 10 0,3 0,5 0,5 1,0 1,6 2,0 3,0 0,2 0,3 0,3 0,5 0,5 1 1 11 Таблица 3 Канавки для наружных эксцентрических колец по ГОСТ 13942-86 d d1 B R H 10 12 15 18 20 22 24 24 28 30 32 34 35 38 40 45 48 50 55 60 9,5 11,3 14,1 16,8 18,6 20,6 22,5 23,5 26,5 28,5 30,2 32,2 33,0 36,0 37,0 42,5 45,5 47,0 52,0 57,0 1,2 0,1 0,75 1,1 1,4 1,8 2,1 1,4 2,3 2,7 1,9 0,2 3,0 3,8 2,2 12 4,5 Таблица 4 Размеры проточек для метрических резьб (наружная резьба) по ГОСТ 10549-80 Шаг резьбы 0,5 0,6 0,7 0,8 1,0 1,25 1,5 1,75 2,0 2,5 3 b R R1 d3 1,6 1,6 2,0 3,0 3,0 4,0 4,0 4,0 5,0 6,0 6,0 0,5 0,5 0,5 1,0 1,0 1,0 1,0 1,0 1,6 1,6 1,6 0,3 0,3 0,3 0,5 0,5 0,5 0,5 0,5 0,5 1,0 1,0 d – 0,8 d – 0,9 d – 1,0 d – 1,2 d – 1,5 d – 1,8 d – 2,2 d – 2,5 d – 3,0 d – 3,5 d – 4,5 13 Таблица 5 ВАРИАНТЫ № варианта 1 ЗАДАНИЙ dк dn d d1 d2 l1 l2 L 2 3 4 5 6 7 8 9 № подшипника 10 11 № схемы 12 1 25 30 35 - - 45 - 120 306 - 1 2 - 25 30 - - 50 - 165 305 - 2 3 25 30 32 35 - 55 45 182 306 24 3 4 15 30 30 - 18 45 35 40 306 24 4 5 - 30 35 - - 55 - 110 306 24 5 6 - 25 40 - - 70 - 140 305 30 5 7 30 35 40 - - 50 - 130 307 - 1 8 40 50 50 - 42 80 40 50 310 48 4 9 20 25 30 30 - 50 38 165 305 16 3 10 - 30 35 - - 55 - 185 306 - 2 11 - 35 40 - - 60 - 205 307 - 2 12 20 25 30 - - 40 - 110 305 - 1 13 18 25 30 - 20 50 35 45 305 24 4 14 30 35 40 42 - 60 50 205 307 24 3 15 - 25 30 - - 60 - 120 305 20 5 16 35 40 45 - - 50 - 140 308 - 1 17 - 40 45 - - 65 - 225 308 - 2 18 15 20 25 30 - 50 32 160 304 12 3 19 25 35 35 - 25 55 35 40 307 30 4 20 - 40 45 - - 70 - 140 308 36 5 21 - 25 30 - - 55 - 110 305 20 5 22 40 45 50 - - 65 - 155 309 - 1 23 - 20 25 - - 43 - 140 304 - 2 14 М Окончание табл. 5 1 2 3 4 5 6 7 8 9 10 11 12 24 22 25 30 32 - 50 40 165 305 12 3 25 30 40 35 - 32 55 38 45 308 36 4 26 - 25 32 - - 50 - 170 305 - 2 27 32 25 40 - - 42 - 120 305 - 1 28 28 30 35 35 - 60 45 195 306 16 3 29 35 45 45 - 35 65 40 50 309 42 4 30 - 45 55 - - 85 - 170 309 42 5 31 - 50 60 - - 90 - 180 310 42 5 32 30 35 45 - - 50 - 130 307 - 1 33 25 30 35 35 - 55 40 160 306 20 3 34 - 45 50 - - 70 - 230 309 - 2 35 - 45 50 - - 80 - 160 309 40 5 36 20 25 25 - 20 60 60 60 305 24 4 15 Схема 1 Схема 2 16 Схема 3 Схема 4 17 Схема 5 18 БИБЛЕОГРАФИЧЕСКИЙ СПИСОК 1. Анурьев В.И. Справочник конструктора-машиностроителя. В трех т. Т.1. – М.: Машиностроение, 1992. – 816 с. 2. Анурьев В.И. Справочник конструктора-машиностроителя. В трех т. Т.2. – М.: Машиностроение, 1992. – 784 с. 3. Новичихина Л.И. Техническое черчение: Справочное пособие. – Мн.: Высшая школа, 1983. – 224 с. 4. Орлов П.И. Основы конструирования: Справочно-методическое пособие. – М.: Машиностроение, 1988. – 528 с. 5. Чекмарев А.А., Осипов В.К. Справочник по машиностроительному черчению. – М.: Высшая школа, 2000. – 493 с. 6. Шероховатость поверхности. Методические указания для студентов специальности 1707 / Сост. А.В. Сухарева, А.Н. Лялина. – Иваново: ИвТИ, 1992. 19 КОНСТРУИРОВАНИЕ И ВЫПОЛЕНИЕ ЧЕРТЕЖЕЙ ВАЛОВ Методические указания для студентов всех специальностей Составители: Юрий Михайлович Максимовский, Ирина Анатольевна Легкова, Елена Николаевна Никифорова Научный редактор С.А. Полумисков Редактор Т.В. Лукьянова Корректор Н.Г. Кузнецова ___________________________________________________________________ Лицензия ИД № 06309 от 19.11.2001. Подписано в печать 31.05.2004. Формат 1/8 60× 84. Бумага писчая. Плоская печать. Усл. печ. л. 2,33. Уч.-изд. л. 1,0. Тираж 80 экз. Заказ № 3814 ____________________________________________________________________ Редакционно-издательский отдел Ивановской государственной текстильной академии Участок оперативной полиграфии ИГТА 153000 г. Иваново, пр. Ф. Энгельса, 21 20