Химическая технология. Основные современные направления в

advertisement

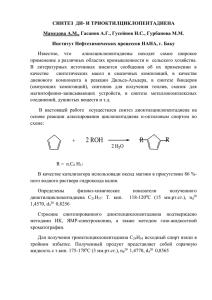

Химическая технология. Основные современные направления в развитии химической технологии. Химическая технология (ХТ) — наука о способах процессах производствах продуктов, осуществляемых с участием химических превращений. Как наука ХТ имеет: - предмет изучения — химическое производство; - цель изучения — создание целесообразного способа производства необходимых человеку продуктов; - методы исследования — экспериментальный; моделирование и системный анализ. ХТ содержит в себе знания о химических превращениях, физико-химических свойствах и явлениях, физических явлениях переноса, сведения из математики, механики, экономики и других науках и выработанных знаниях и взаимодействии отдельных явлений. ХТ 2) Органическая 1) Неорганическая химия химия 1) Неорганических синтез (производство кислот, щелочей, солей и минеральных продуктов, производство неорганических препаратов и реактивов, лекарственных веществ и т.д.); ядерно-химическая технология; металлургия (производство черных и цветных металлов); силикатное производство (производство керамических изделий, стекло); 2) Переработка нефти и газа (первичная переработка углеводородов) нефтехимический синтез (производство органических продуктов на основе переработки газообразных, жидких и твердых углеводородов); основной органический синтез; биотехнология (производство аминокислот, ферментов, антибиотиков и т.д.); высокомолекулярная технология (синтетический каучук, пластмассы, химические волокна); технологии переработки растительного и природного сырья. Основные тенденции развития современной ХТ связаны прежде всего с решением глобальных проблем человечества - продовольственные ресурсы Земли; ресурсы минерального сырья для промышленности; энергетические ресурсы; превращения загрязнения биосферы. Основные пути увеличения производства продуктов питания и пополнения пищевых запасов является химизация сельского хозяйства и животноводства. Современный уровень ХТ и особенно биотехнологии позволяют получать в промышленном масштабе из непищевого растительного сырья моносахариды, этанол, глицерин, фурфурол, растительные дрожжи, аминокислоты, белково-витаминные концентраты и т.д. Одной из ведущих тенденций ХТ является создание крупномасштабных производств и сырья многоцелевого назначения: молекулярный водород, аммиак, гидразин, метанол, которые выполнят роль как химических компонентов, так и вторичных энергоносителей. При наличии дешевого водорода можно превращать диоксид углерода неисчерпаемых природных запасов карбонатных пород процессами гидрирования в метанол, метан, оксид углерода, жидкие углеводороды, мочевину. ХТ принадлежит решающая роль в совершенствовании и разработке новых и эффективных способов очистки промышленных выбросов от вредных примесей. Одна из важнейших задач современной ХТ — разработка технологических процессов, исключающих вредные выбросы в атмосферу и водоемы. Главным направлением решения экологических проблем является комплексное использование сырья и ускоренное внедрение малоотходных технологических процессов и безотходных производств. Для успешного решения задач по ускоренному развитию отраслей химического комплекса, коренному повышению технологического уровня и эксплуатационной надежности химического оборудования требуется опережающее развитие химического машиностроения, а также повышение уровня химико-технологической подготовки инженеров. Одним из условий успешного решения химико-технологических задач является постоянное совершенствование ХТ, начиная с развития ее теоретических основ и кончая разработкой эффективных технологических схем и созданием современного химического машиностроения. Химическое производство. Структура химического производства. Химическое производство — совокупность производств и операций, осуществляемых в машинах и аппаратах, предназначенных для переработки сырья путем химических превращений в необходимые продукты. Общие требования к химическому производству: - получение в производстве необходимого продукта; - экологическая безопасность; - безопасность и надежность эксплуатации; - максимальное использование сырья и энергии; - максимальная производительность труда. Общая структура химического производства включает в себя функциональные части, представленные на рис 1. основной продукт сырье 1 3 отходы 2 основного материалы производства 5 6 7 4 доп. продукты энергия вода управление отходы Рис. 1. Структура химического производства 1 - подготовка сырья; 2 - переработка сырья; 3 — выделение основного продукта; 4 — санитарная очистка и утилизация отходов; 5 — энергетическая система; 6 — подготовка вспомогательных материалов и водоподготовка; 7 — система управления Подготовка сырья (1) включает в себя предварительную обработку — измельчение; очистку от примесей; смешение компонентов и т.д. Подготовка сырья проходит ряд превращений (2), в результате чего образуется необходимый продукт производства. Поскольку исходное природное сырье, как правило, содержит примеси, превращение может быть неполным и могут образовываться другие вещества, поэтому приходится выделять основной продукт из образовавшейся смеси, очищать его от примесей(3). Так как отходы производства могут содержать как вредные компоненты, которые опасно выбрасывать в окружающую среду, так и полезные, которые нецелесообразно выбрасывать, поэтому существенным элементом химического производства является санитарная очистка и утилизация отходов производства (4). Энергетическая система (5) — важный и сложный элемент химического производства. Энергия не столько потребляется непосредственно для получения продукта, сколько обеспечивает условия его производства. Энергетическая система должна обеспечивать не только распределение энергии по стадиям производства, но и по возможности возвращение ее после использования в переработке сырья. Вода используется для охлаждения технологических потоков, выработки пара, растворения и разбавления технологических потоков. Водоподготовка (6) должна обеспечивать восстановление свойств воды после проведения цикла операций с их участием и возврат их в производство. Система управления должна обеспечивать контроль за состоянием производства, проведение процессов при наилучших условиях, защиту от нежелательных аварийных ситуаций, пуск и остановку сложной системы (7). Этот элемент представляет собой автоматизированную систему управления технологическим процессом (АСУТП). Компоненты химического производства: 1. Переменные компоненты, постоянно потребляющиеся или образующиеся в производстве: - сырье, поступающее на переработку; - вспомагательные материалы; продукты — основной и дополнительный; - отходы производства; - энергия, обеспечивающая функционирование производства. 2. Постоянные компоненты закладываются в производство или участвуют в нем: - аппаратура (машины и аппараты, емкости, трубопроводы, арматура); - устройства контроля и управления; - строительные конструкции (здания, сооружения); - обслуживающий персонал (рабочие, аппаратчики, инженеры и другие работники производства). Иерархическая структура химических производств Представление химического предприятия в виде системы предполагает подразделение его на взаимосвязанные подсистемы. Между подсистемами существует соподчинение, которое характеризуется иерархической структурой, состоящей из 4-х уровней или ступеней иерархии: Первую низшую ступень составляют типовые химико-технологические процессы (химические, тепловые, гидродинамические, диффузионные, механические), а также локальные системы автоматического регулирования. Типовые химико-технологические процессы осуществляются в аппаратах, где происходит физико-химическое взаимодействие. Вторая ступень иерархии — агрегаты и комплексы, представляющие взаимосвязанную совокупность типовых химико-технологических процессов и аппаратов, осуществляющих определенную операцию (цеха или отдельные участки) и автоматическая система управления (АСУ). Третья ступень — химические производства, состоящие из нескольких цехов, где получаются целевые продукты, а также АСУ организованного и технологического функционирования производств. Четвертая ступень — химические предприятия в целом и АСУ предприятия. Отличительной особенностью иерархической структуры является не только наличие соподчиненности между уровнями (подсистемами) иерархии, но и существенные взаимосвязи между подсистемами одного и того же уровня. Критерии оценки эффективности производства. Эффективность химического производства и технологического процесса в нем производится по показателям, которые сгруппированы следующим образом: 1. Технические показатели определяют качество химико-технологического процесса: 1). Производительность (мощность) производства — количество получаемого продукта или переработанного сырья в единицу времени: П=G/t, [кг/ч; т/ч; т/год] где П — производительность; G- количество получаемого продукта или переработанного сырья за время t. 2). Расходный коэффициент показывает количество затраченного сырья, материалов или энергии на производство единицы продукта β=A/G, [кг/т; кг/кг; кВт ч/т] где β — расходный коэффициент; А — количество затраченного сырья, материалов или энергии. 3). Выход продукта — отношение реально получаемого количества продукта из используемого сырья к максимальному количеству, которая теоретически можно получить из того же сырья. Ф=(Gпракт/Gтеор)ּ100% 4). Интенсивность процесса — количество переработанного сырья или образовавшегося продукта в единице объема аппарата J=П/V, [кг/ч м3] где V – объем аппарата 5). Степенью превращения (конверсии) сырья называется отношение массы сырья, вступившего в реакцию за время (t), к его исходной массе Ха=(ma0-mat)/ma0 [%] 6). Селективностью называется отношение массы целевого продукта к общей массе продуктов, получаемых в данном процессе φ = Gцел/(Gцел+Gпоб) 5). Удельные капитальные затраты — затраты на оборудование, отнесенные к единице его производительности 6). Качество продукта — степень соответствия основных показателей продукта нормативной документации 2. Экономические показатели определяют экономическую эффективность производства 1). Себестоимость продукции — суммарные затраты на получение единицы продукта (затраты на сырье, энергию, вспомогательные материалы, единовременные капитальные затраты, затраты на оплату работников) С=(ΣЦG+kЗк+Зт)/Gп, где Ц и G – цена и количество израсходованного сырья и вспомогательных материалов; Зк — капитальные затраты; k — коэффициент окупаемости капитальных затрат; Gп — производство продуктов; Зт — оплата труда 2). Производительность труда — количество продукции, произведенной в единицу времени (обычно за год) в пересчете на одного работника. 3. Эксплуатационные показатели характеризуют изменения, возникающие в химикотехнологическом процессе и производстве во время их эксплуатации при появлении отклонений от регламентируемых условий и состояний (надежность, безопасность функционирования, чувствительность к нарушениям режима и изменению условий эксплуатации, управляемость и регулируемость). 4. Социальные показатели определяют комфортность работы на данном производстве и его влияние и его влияние на окружающую среду (безвредность обслуживания, степень автоматизации и механизации, экологическая безопасность). Промышленный катализ Катализом называется изменение скорости изменение скорости химических реакций или их возбуждение в результате воздействия веществ — катализаторов, которые участвуют в реакции, вступая в промежуточное химическое взаимодействие с реагентами, но восстанавливают свой химический состав по окончании каталитического акта. Катализаторами могут быть различные вещества: газы, жидкости и твердые тела. Каталитические процессы подразделяются на: - гомогенные, в которых реагирующие вещества и катализаторы составляют одну фазу; - гетерогенные, в которых реагирующие вещества и катализаторы находятся в разных фазах; - микрогетерогенные, протекающие в жидкой фазе с участием катализатора в коллоидном состоянии; - ферментативные, протекающие в биологических системах под воздействием ферментов. В химической промышленности наиболее распространены гетерогенные каталитические процессы. Химические реакции на поверхности катализаторов представляют собой сложный процесс, состоящий из нескольких последовательно происходящих элементарных стадий, различающиеся по химической и физической природе: - диффузия реагентов из потока к поверхности зерен катализатора; - диффузия молекул реагентов внутрь пор катализатора; - абсорбция молекул реагентов на поверхности катализатора, протекающая в форме физической абсорбции или хемосорбции (образование активированного комплекса реагента и катализатора); - поверхностная химическая реакция в результате перегруппировки активированного комплекса или взаимодействия молекул одного абсорбируемого реагента с молекулами другого; - десорбция образовавшихся продуктов реакции с поверхности катализатора; - диффузия продуктов из пор катализатора к его внешней поверхности; - диффузия продуктов от поверхности катализатора в поток В химико-технологических процессах применяют не индивидуальные каталитически активные вещества, а контактные массы, состоящие из каталитически активного вещества (катализатора), активатора и носителя. Природа гетерогенных катализаторов весьма разнообразна и зависит от типа катализируемых реакций. В качестве катализаторов используют главным образом металлы в свободном состоянии (платина, серебро, медь, железо) и оксиды металлов (цинка, хрома, алюминия, молибдена, ванадия). Носителем (трегером) называется материал, на который наносят катализатор с целью увеличения его поверхности, придания массе пористой структуры, повышения ее механической прочности и снижения себестоимости контактной массы. В качестве носителей в контактных массах используется пемза, асбест, силикагель, кизельгур, пористая керамика. Контактные массы формуют в виде гранул, таблеток или элементов различной конфигурации. Сырьевая и энергетическая база современных производств Химическая промышленность перерабатывает огромные массы сырья, расходует большие количества воды, топлива и энергии в технологических процессах- одна из важнейших проблем химических производств (ХП). Развитие сырьевой базы ХП происходит в направлении более полного и комплексного использования сырья, утилизации отходов, а также вовлечения в ХП все большей массы разнообразного природного сырья, каким является нефть, газы, уголь, сланцы, древеснорастительное сырье. Сырьем называется природные материалы, используемые в производстве промышленной продукции. Сырье ХП классифицирует по различным признакам: - по происхождению: минеральное, растительное и животное сырье; - по запасам: невозобновляемые (руды, минералы, горючие ископаемые) и возобновляемые (вода, воздух, растительные и животное сырье); - по химическому составу: неорганическое (руды и минералы) и органическое (нефть, уголь, природный газ); - по агрегатному состоянию: твердое (руды, минералы, уголь, сланцы, торф), жидкое (вода, рассолы, нефть) и газообразное (воздух, природный газ); Химическое сырье принято также делить на: - первичное (минеральное, растительное и животное, горючие ископаемые, вода и воздух); - вторичное (промышленные и потребительские отходы), а также: - природное и искусственное (кокс, химические волокна, синтетический каучук, синтетические красители, смолы и т.д.) К веществам, используемым в качестве химического сырья, предъявляется ряд общих требований. Сырье для ХП должно обеспечивать: - малостадийность производственного процесса; - агрегатное состояние системы, требующее минимальных затрат энергии для создания оптимальных условий протекания процесса; - минимальное рассеяние подводимой энергии с продуктами; - максимальное содержание целевого продукта в реакционной смеси. Рациональное и комплексное использование сырьевых и энергетических ресурсов. Высокие темпы роста производства различных продуктов истощают невозобновляемые естественные источники минерального сырья. Рациональное и комплексное использование сырьевых ресурсов предусматривает наиболее полное извлечение из недр полезных ископаемых, максимально возможное извлечение всех ценных компонентов из добытого минерального сырья на всех стадиях его переработки, более полное использование отвалов горных пород и отходов обогатительных фабрик, тепловых электростанций, металлургических и ХП и охрану окружающей среды. Комплексная переработка сырья увеличивает степень его использования путем утилизации побочных продуктов и отходов и превращения их в полезные продукты, а также совмещением нескольких производств внутри одного предприятия. Комплексное использование сырья широко применяется при переработке твердых топлив (угля, сланцев), нефти, руд, цветных металлов, горно-химического и растительного сырья. Например, в коксохимической промышленности наряду с коксом получают и другие продукты (коксовый газ, смолу), химическая переработка которых позволяет производить многие органические соединения, а также сырье для азотной промышленности. При переработке нефти, природного и попутного газа можно получить высококачественную серу (99,0% S) и ряд других продуктов. Использование вторичных материальных ресурсов экономит традиционное сырье и снижает загрязнение окружающей среды. Комплексное использование сырья позволяет приблизиться к решению важнейшей задачи современной ХТ — свести к минимуму технологические потери сырья и полностью использовать отходы производства. Это позволяет расширить сырьевую базу, увеличить объем производимой продукции, снизить затраты сырья и энергии, а также в значительной степени уменьшить загрязнение окружающей среды промышленными выбросами. Комплексное использование сырья приводит к сокращению капитальных вложений в производство, снижению себестоимости продукции и улучшению всех техникоэкономических показателей производства. Принципы обогащения сырья Совокупность физических и физико-химических методов обработки минерального сырья (руды, угля и т.д.) для удаления пустой породы и повышения содержания основного компонента в концентрате. В результате обогащения сырье разделяется на концентрат полезного компонента и хвосты с преобладанием в них пустой породы. К механическим методам обогащения сырья относятся: - гравитационный, основанный на разной скорости оседания частиц различной плотности и размеров в потоке газа или жидкости, или в поле центробежной силы; - электромагнитный, основанный на различной магнитной проницаемости компонентов сырья; - электростатический, основанный на различной электрической проводимости компонентов сырья. К химическим методам обогащения сырья относится растворение при извлечении золота ртутным или цианидным методами, например: П (Au) (Au)+П Т (AuHgn) (nHg) где П-пустая порода К физико-химическим методам обогащения относится наиболее распространенный метод флотации. Флотацией называется метод обогащения твердого сырья, основанный на различии смачиваемости его компонентов. Смачиваемость частиц вещества характеризуется работой адгезии на границе раздела фаз системы «твердое тело — жидкость». Показателем смачиваемости материала служит «краевой угол смачивания» на границе раздела фаз системы «твердое тело — жидкость — воздух». Для обеспечения эффективной флотации в суспензию вводят различные флотационные реагенты, усиливающие избирательность и прочность прилипания минеральных частиц к пузырькам воздуха. Методом флотации извлекается из минерального сырья практически все минералы. Жидкие растворы различных веществ концентрируют упариванием растворителя, вымораживанием, выделением примесей в осадок или в газовую фазу. Газовые смеси разделяют на компоненты последовательной конденсацией газов при их сжатии (компрессии и понижении температуры). Вода и воздух в химической промышленности Химическая промышленность является одним из крупнейших потребителей воды и воздуха. Эти виды сырья используются почти всеми химическими производствами для самых разнообразных целей. Вода применяется для получения водорода и кислорода, в качестве растворителя, твердых, жидких, газообразных веществ; в качестве транспортирующего агента; для нагревания и охлаждения веществ и аппаратуры; для образования пульпы и суспензий; для промывки разных продуктов; очистки оборудования. В зависимости от назначения, потребляемая вода условно подразделяется на промышленную и питьевую; в них содержание примесей регламентируется соответствующими стандартами. Качество воды определяется физическим, химическим и бактериалогическим анализом.. Важнейшими показателями качества воды являются такие ее физические и химические характеристики, как запах, вкус, прозрачность, цвет, температура, содержание взвешенных веществ, сухой остаток, общая щелочность, жесткость, окисляемость и реакция воды. Одним из важнейших показателей качества воды является жесткость воды. Жесткость воды обусловлена присутствием в ней солей кальция и магния. Различают временную (бикарбонатную), постоянную (некарбонатную) и общую жесткость воды. Временная жесткость (Жв) вызвана содержанием в воде растворенных гидрокарбонатов Са и Mg, которые при кипячении переходят в нерастворенные соли Са(НСО3) и Mg(НСО3) и выпадают в виде плотного осадка (накипи). Постоянная жесткость (Жн) обусловлена присутствием в виде растворимых хлоридов, ниратов и сульфатов Са и Mg, не выпадающих при кипячении в осадок Общая жесткость (Жо) представляет собой сумму временной и постоянной жесткости. По степени жесткости различают: - мягкую воду — Жо<2 ммоль/л - среднюю воду — Жо=2-10 ммоль/л - жесткую воду — Жо>10 ммоль/л Активная реакция воды, т.е. степень ее кислотности или щелочности, количественно характеризуется концентрацией водородных ионов или значением pH. При pH=7 вода считается нейтральной, при pH<7 — воду называют кислой, при рН>7 — щелочной. В процессе водоподготовки применяют механические, физические и физикохимические методы: осветление, умягчение, ионный объем, обескремнивание и дегазацию. Питьевую воду, кроме того, дезинфицируют. Осветление воды осуществляется в основном методом осаждения примесей, выделяющихся из воды в виде осадка. К процессам осаждениям, применяем для осветления воды относятся коагуляция, известкование и магнезиальное обескремнивание. Под коагуляцией понимают физико-химический процесс слипания коллоидных частиц и образование грубодисперсной микрофазы (флокул) с последующим осаждением. В качестве коагулянтов (реагентов) применяют Al2(SO4)3 и FeSO4. Образовавшуюся хлопьевидную массу, состоящую, в основном, из гидроксидов алюминия и железа и примесей, выделяют из воды в отстойниках или специальных осетлителях. Для снижения гидрокарбонатной (временной) жесткости применяется известкование (гашеная известь (Ca(OH)2). Гашеная известь подается в воду в виде суспензии (известкового молока). Для удаления кремниевой кислоты в воду добавляется каустический магнезит (70-80 % магния). Эти процессы проводят в осветлителе. Окончательная очистка производится с помощью процесса фильтрования. Умягчение воды — ее очистка от соединений кальция и магния, которая осуществляется при помощи известково-содового способа в сочетании с фофсфатным. В настоящее время для умягчения и обессоливания воды широко применяется метод ионного обмена. Его сущность в том, что некоторые твердые вещества способны извлекать из раствора одни катионы или анионы в обмен на содержащиеся в них другие. В соответствии со знаком заряда обменивающихся ионов различают катиониты и аниониты. В основе катионного процесса умягчения лежат реакции обмена ионов натрия и водорода на ионы сальция и магния, железа (Fe3+). В качестве Na-катионитов применяются алюмосиликаты: глакоунит, цеолит, пермутит и др; в качестве Н-катионитов применяют сульфоуголь или высоко-молекуляные смолы. Обмен ионов натрия называется натрий-катионированием, а обмен ионов водорода — водород-катионированием. Обеззараживание воды производится хлором или хлорной известью, реже — озоном или ультрафиолетовым излучением. Дегазация — освобождение воды от растворенных в ней кислорода и двуокиси углерода. Двуокись углерода поглощается Ca(OH)2; для связывания кислорода - железные опилки или стружки. Для получения дистиллята, необходимого для производства лекарственных препаратов, применяется термическое обессоливание воды. Этот процесс осуществляется в испарителях кипящего слоя из воды, предварительно умягченной на ионитовых фильтрах. Виды и источники энергии, применяемые в химической промышленности Современная химическая промышленность является доним из крупнейших потребителей топлива и электроэнергии; она широко использует тепловую, электрическую и механическую энергию. По видам используемой тепловой энергии она подразделяется на высоко-, средне- и низкотемпературные и криогенные процессы. 1. Высокотемпературные процессы (>773 К) используют главным образом для изменения физико-химических свойств сырья и полуфабрикатов посредством их обжига. Эту энергию получают за счет сжигания различных видов топлива (угля, кокса, жидкого топлива и т.д.), непосредственно в технологических устройствах. 2. Среднетемпературные (423-773 К) и низкотемпературные (373-423 К) процессы — используют тогда, когда необходимы физико-химическое изменение свойств обрабатываемых материалов, для осуществления которых требуется повышение температуры и давления. Основными энергоносителями данного вида энергии является пар и горячая вода. 3. Криогенные процессы протекаю при температуре <120 К (сжижение и отверждение газов) и используют для осуществления процессов криохимической технологии. Электрическая энергия применяется для проведения электрохимических (электролиз растворов и расплавов) и электротермических (нагревание, плавление возгонка, синтезы при высоких температурах) процессов. Механическая энергия необходима главным образом для физических операций: дробления, измельчения, смешения, центрифугирования, работы насосов, компрессоров, вентиляторов, а также для различных вспомогательных операций (транспортировка грузов и т.д.) Основными источниками энергии, потребляемой промышленностью, являются горючие ископаемые и продукты их переработки, энергия воды, биомасса и ядерное топливо. Энергетические ресурсы делятся на : первичные и вторичные. К первичным относятся невозобновляемые и возобновляемые ресурсы. К невозобновляемым относятся: ядерное топливо, ископаемые угли, нефть, газ. К возобновляемым относятся: солнечная радиация, гидроэнергетические ресурсы, энергия ветра и волн, биомасса, геотермальная энергия. К топливным энергоресурсам относятся уголь, нефть, природный газ, сланцы, битуминозные пески, торф, биомасса. К нетопливным — гидроэнергия, энергия ветра, лучистая энергия солнца, глубинная теплота Земли. Классификация химических реакций Химико-технологический процесс представляет собой совокупность операций, позволяющих получить целевой продукт из исходного сырья. В реагирующей системе обычно происходит несколько последовательных (а иногда и параллельных) химических реакций, приводящих к образованию основного продукта, а также ряд побочных реакций между основными исходными веществами и примесями. В результате вместо основного образуются побочные продукты или отходы производства, т.е. продукты реакций, не имеющие значительной ценности. Побочные продукты и отходы производства могут образовываться при основной при основной реакции наряду с целевым продутом, а также вследствие побочных реакций между основными исходными веществами и примесями. В химической технологии можно применять различные виды классификации химических реакций. 1. В зависимости от фазового состава реагентов различают: - гомогенные; - гетерогенные химические реакции. 2. По механизму осуществления реакции различают: - простые (одностадийные); - сложные (многостадийные — параллельные, последовательные и последовательнопараллельные химические реакции) 3. По молекулярности различают: - моно-; - би-; - тримолекуляные реакции. 4. В зависимости от использования катализаторов различают: - каталитические - некаталитические химические реакции 5. По тепловому эффекту химические реакции делятся на: - экзотермические, сопровождающиеся выделением теплоты (Q>0) - эндотермические, сопровождающиеся поглощением теплоты (Q<0). Равновесие в химико-технологических процессах. Принцип Ле Шателье. Константа равновесия. Химические процессы делятся на обратимые и необратимые. Необратимые процессы протекают лишь в одном направлении. Обратимые процессы, в зависимости от условий, могут протекать как в прямом, так и в обратном направлениях. Все обратимые химико-технологические процессы стремятся к равновесию, при котором скорости прямого и обратного процессов уравниваются, в результате чего соотношение компонентов во взаимодействующей системе останется неизменным, пока не изменятся внешние условия. При изменении же температуры (Т), давления (Р) или концентрации (С) одного из компонентов равновесие нарушается и в системе самопроизвольно происходят диффузионные и химические процессы, ведущие к восстановлению равновесия в новых условиях. Согласно принципу Ле Шателье в системе, выведенной внешним воздействием из состояния равновесия, происходят изменения, направленные к ослаблению воздействий, выводящих систему из состояния равновесия. Для примера рассмотрим применение принципа Ле Шателье к экзотермической реакции синтеза: mA+nB=pD (+Q) (1) где m, n, p — количество молей вещества; Q – тепловой эффект реакции Основные условия, влияющие на количество получаемого продукта это температура, давление и концентрация реагирующих веществ СА, СВ CD. Для сдвига равновесия вправо, то есть увеличения количества продукта (повышение равновесного выхода), согласно принципу Ле Шателье необходимо понижать Т и С продукта CD, то есть выводить продукт из реакционной зоны, а также увеличивать Р и С исходных веществ СА и СВ в реакционной зоне. Причем повышение СА будет способствовать более полному превращению вещества СА. Константа равновесия служит для количественного измерения подвижного равновесия. Для реакции (1) скорость прямой реакции выражается следующим образом: u1=k1[A]m·[B]n, а скорость обратной реакции u2=k2[D]p, где k1 и k2 – константы скорости прямой и обратной реакций. [А], [В], [D] — молярные концентрации реагирующих компонентов в данный момент времени. Константа равновесия (К) вычисляется как отношение константы скорости прямой реакции к обратной, то есть при равновесии u1 и u2. k1[A]m·[B]n= k2[D]p К= k1/ k2=[D]p/[A]m·[B]n Способы смещения равновесия 1. Температура Согласно принципу Ле Шателье, при нагревании равновесной системы, равновесие смещается в сторону эндотермической реакции (-Q), а при охлаждении в сторону экзотермической реакции (+Q). Рассмотрим реакцию окисления сернистого ангидрида: SO2+1/2O2=SO3+Q За счет выделяющегося тепла повышается температура реакционной смеси, равновесие сдвигается влево и равновесная концентрация целевого продукта падает. Для предотвращения данного условия необходимо отводить тепло. Для эндотермической реакции: CН4+Н2О=СО+3Н2-Q необходимо, наоборот, подводить тепло для того, чтобы сдвинуть равновесие в сторону получения продуктов реакции. 2. Давление При изменении давления равновесие смещается в тех реакциях, которые сопровождаются изменением объемов газовых веществ. При повышении давления сдвиг равновесия идет в сторону меньших объемов, а при понижении давления в сторону больших объемов. Рассмотрим следующие реакции: N2+3H2=2NH3 (1) CH4=C+2H2 (2) CO+H2O (г)=H2+CO2 (3) Поскольку реакция (1) протекает с уменьшением объема, то для смещения равновесия слева направо необходимо повышать давление. Для реакции (2), протекающей с увеличением объема, для смещения равновесия слева направо необходимо, наоборот, понижать давление. На равновесие реакции (3) изменение давления не влияет, так как объем системы в процессе реакции не изменяется. 3. Концентрация Увеличение концентрации исходных веществ смещает химическое равновесие в сторону продуктов реакции. Гомогенные процессы и их скорость Гомогенные процессы — процессы протекающие в однородной среде (жидкие или газообразные смеси, не имеющие поверхности раздела). Эти процессы сравнительно редко встречаются в промышленности, т.к. любое вещество содержит следы различных примесей, находящиеся в другой фазе. Поэтому лишь условно можно принять за гомогенные те производственные процессы, которые протекают в газовой или жидкой фазе. Число таких условно гомогенных процессов велико в технологии неорганических и органических веществ. Например окисление сероводорода и паров серы кислородом воздуха в производстве серной кислоты 2H2S+3O2=2SO2+2H2O+Q S+O2=SO2+Q протекает в гомогенной фазе, несмотря на наличие в воздухе большого числа твердых веществ. Особенно многочисленны и разнообразны гомогенные процессы в газовой фазе, осуществляесые в технологии органических веществ. Примером служит процесс сжигания всевозможных видов газообразного топлива и, в частности, природного газа. Гомогенные процессы в большинстве случаев протекают в кинетической области, т.е. общая скорость процесса определяется скоростью химической реакции: аА+bВ=dD V=K·∆C=K·Ca·Cb где: а+b-порядок реакции; К-константа скорости процесса; ∆C-движущая сила процесса. Гетерогенные процессы и их скорость Гетерогенные химико-технологические процессы основаны на реакциях между реагентами, находящимися в разных фазах. Большинство промышленных химико-технологических процессов относятся к гетерогенным. Гетерогенные некаталитические процессы делят по фазовому состоянию реагентов на процессы в системах: газ-жидкость (Г-Ж), жидкостьтвердое вещество (Ж-Т), газ-твердое вещество (Г-Т) и т.д. Примером гетерогенного процесса может служить рпоцесс горения угля, который складывается из пяти стадий: 1. Внешняя диффузия кислорода через пограничный газовый слой; 2. Внутренняя диффузия кислорода через слой золы; 3. Химическая реакция; 4. Внутренняя диффузия диоксида кислорода через слой золы; 5. Внешняя диффузия диоксида кислорода через пограничный солй. В любом гетерогенном химическом процессе выделяют 3 основных одновременых одновременно протекающих процесса: 1) диффузия реагентов к границе раздела фаз; 2) химическая реакция; 3) диффузия продуктов реакции из зоны реакции. Скорость гетерогенных зависит не только от скорости химической реакции, но и от поверхности раздела фаз: V=K·F·∆C, где: К-коэффициент массопередачи; F-поверхность контакта фаз; ∆C-движущая сила процесса Коэффициент массопередачи рассчитывается по формуле: К=D/δ, где: D-коэффициент диффузии; δ-толщина слоя, через который осуществляется массообмен. Сущность катализа. Виды каталитических процессов. Основные стадии гетерогенных катализов. Катализом называется изменение скорости химических реакций в результате воздействия веществ — катализаторов, которые участвуют в реакции, вступая в промежуточное химическое взаимодействие с реагентами. Но восстанавливают свой химический состав по окончании каталитического процесса. Катализаторы подразделяются на: -гомогенные, в которых реагирующие вещества и катализаторы составляют одну фазу; -гетерогенные, в которых реагирующие вещества и катализатор находятся в разных фазах; -микрогетерогенные, протекающие в жидкой фазе с участием катализатора в коллоиднос состоянии; -ферментативные, протекающие в биологических системах под воздействием ферментов. В химической промышленности наиболее распространены гетерогенные каталитические процессы. Химические реакции на поверхности катализатора представляют собой сложный процесс, состоящий из нескольких последовательно рпотекающих стадий. Различающиеся по химической и физической природе. -диффузия реагентов из потока к поверхности зерен катализатора; -диффузия молекул реагентов внутрь пор катализатора; -образование активированного комплекса реагента-катализатора; -диффузия продуктов из пор катализатора к внешней поверхности; -диффузия продуктов от поверхности катализатора в поток. В химико-технологических процессах используют не индивидуальные каталитическиактивные вещества, а контактные массы, состоящие из каталитически активного вещества (катализатора), активатора и носителя. Катализаторами могут быть различные вещества: газы, жидкости и твердые тела. В качестве катализаторов используют, главным образом, металлы в свободном состоянии (платина, серебро ,медь, железо) и оксиды металлов (цинка, хрома, алюминия, молибдена, ванадия). Активатором (промотором) называется вещество, вводимое в контактную массу для повышения активности катализатора и увеличения срока его действия. Носителем (трегером) называется материал, на котором наносят катализатор с целью увеличения его поверхности, придания массе пористой структуры. Повышения ее механической прочности. В качестве носителей в контактных массах используются: пемза, асбест, пористая керамика и т.д. Контактные массы формуют в виде гранул, таблеток или элементов различной конфигурации. Технологические характеристики твердых катализаторов Эффективность использования катализаторов в промышленных гетерогеннокаталитических процессах существенно зависит от их технологических харатеристик. 1. Активностью катализатора (А) называется мера ускоряющего воздействия его по отношению к данной химической реакции. Она определяется как отношение констант скоростей каталилитической и некаталической реакций: А=Кк/К, 2. Температурой зажигания катализатора Тз называется минимальная температура. При которой процесс начинает протекать с достаточной для технологических целей скоростью. Чем выше активность катализатора, тем ниже температура зажигания: Тз=К/А, где: К-константа, зависящая от природы катализатора. 3. Селективность (избирательность) катализатора называется его способность избирательно ускорять одну из реакций, если в системе термодинамически возможно протекание нескольких реакций. 4. Пористость катализатора характеризует его удельную поверхность. Она выражается отношением свободного объема пор к общему объему катализатора. 5. Механическая прочность контактной массы должна быть такой, чтобы она не разрушалась под действием собственного веса в аппаратах с неподвижным слоем катализатора и не истиралась в аппаратах с движущимся слоем катализатора. 6. Устойчивость к контактным ядам. Отравлением катализатора называется частичная или полная потеря его активности под воздействием незначительного количества некоторых веществ контактных ядов. Для увеличения срока службы контактных масс в химико-технологических процессах предусматривается стадия тщательной очистки реагентов от вредных примесей и операция регенерирования катализаторов.