СТРУКТУРА УЛЬТРАМЕЛКОЗЕРНИСТОЙ МЕДИ И БРОНЗЫ

advertisement

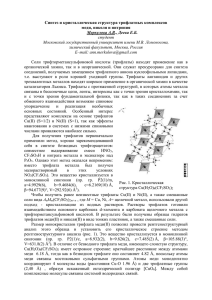

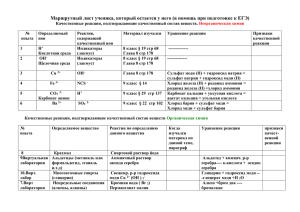

УДК 620.186 СТРУКТУРА УЛЬТРАМЕЛКОЗЕРНИСТОЙ МЕДИ И БРОНЗЫ Т.А. Грачева, А.В. Круглов, Н.Д. Малыгин, А.Ф. Щуров Нижегородский государственный университет им. Н.И. Лобачевского В работе приводятся результаты исследования методами сканирующей зондовой микроскопии (СЗМ), рентгеноструктурного анализа (РСА) и оптической микроскопии (ОМ) зеренной структуры меди и хромовой бронзы, подвергнутых интенсивной пластической деформации. Измерены размеры зерен в исходных образцах, а также после отжига при различных температурах. Построена зависимость микротвердости от размера зерна. Обнаружено уменьшение параметра кристаллической решетки исходной ультрамелкозернистой меди, свидетельствующее о наличии упругих искажений зеренкристаллитов. Введение В последнее десятилетие появилось большое количество публикаций, посвященных исследованию структуры и свойств нанокристаллических (НК) и ультрамелкозернистых (УМЗ) металлов и сплавов со средним размером зерен порядка нескольких десятков и сотен нанометров, например [1-3]. Главным является тот факт, что УМЗ состояние материала приводит к уникальным механическим и физическим свойствам и открывает путь к созданию новых материалов и модификации традиционных металлов и сплавов. Значительные изменения свойств НК и УМЗ материалов по сравнению с крупнокристаллическими обусловлены малым размером зерна и, как следствие, большой протяженностью неравновесных границ зерен. При среднем размере зерна 10 мкм общая доля границ составляет около 0,01% объема, в НК материалах она достигает 10%. Большинство данных о структуре НК и УМЗ металлов и сплавов были получены методами рентгеноструктурного анализа и просвечивающей электронной микроскопии. Следует отметить, однако, особенности и ограничения этих методов. Прямые электронномикроскопические исследования НК образцов представляют сложную задачу, так как при изготовлении очень тонкого образца (порядка 100нм, т.е. толщиной в одно или несколько зерен) и в процессе взаимодействия металла с электронным пучком его неравновесная структура может сильно измениться. Различные рентгеновские методики [6] позволяют определять размеры зерен-кристаллитов или блоков мозаичной структуры в широком интервале размеров, но каждая методика в отдельности имеет ограниченную область применения. Количественная интерпретация данных РСА затрудняется тем, что различные типы структурных дефектов могут вызывать одинаковые изменения дифракционных спектров исследуемых объектов. Кроме того, РСА не позволяет обнаружить в структуре отдельные крупные зерна в случае, если структура неоднородна, т.к. дает усредненные по облучаемому 178 объему результаты. Оптический микроскоп применяется для измерения размеров зерен, превышающих 1 мкм. В данной работе приводятся результаты применения сканирующей зондовой микроскопии, оптической микроскопии и рентгеноструктурного анализа для изучения зеренной и кристаллической структуры образцов меди и хромовой бронзы, подвергнутых интенсивной пластической деформации методом равноканального углового (РКУ) прессования. Данная статья является продолжением работы [4]. Образцы для исследования В качестве объектов исследования была выбрана медь марки М1 (99,98%) и хромовая бронза (Бр.Х04) после 12 циклов РКУ-прессования1. Для исследования структуры и измерения микротвердости было подготовлено по несколько групп образцов. Каждая группа состояла из исходных (непосредственно после РКУ) и образцов, подвергнутых отжигу при различных температурах (табл.1). Выявление тонкой структуры кристаллитов, размера зерен и межзеренных границ после механической подготовки поверхности образцов (шлифования и алмазного полирования) проводилось селективным химическим травлением. По результатам предварительных исследований для меди были использованы растворы – HNO3 и HNO3:H3PO4:H2C4O2(2:1:1), для бронзы – FeCl3:HCl:H2O (1:1:1) и HNO3:CH3COOH:H3PO4 (1:1:1) (объемные части). Таблица 1 Размер зерна, параметр кристаллической решетки и микротвердость меди и бронзы после РКУ-прессования (исходное состояние) и после отжигов в течение 3 часов при различных температурах Размер зерна d, мкм № 1 2 3 4 5 Температура отжига, 0С Исходное состояние 100 180 350 500 медь Параметр решетки а, Å (± 0,001 Å) бронза СЗМ 0,1-0,3 ОМ - СЗМ 0,15-0,3 ОМ - Медь 3,612 бронза 3,615 2-4 4-6 12-17 20-50 2-3 4-5 16-20 30-40 0,4-0,6 0,8-1,0 1-2 3-7 1,5-2,0 3-4 3,614 3,615 3,615 3,615 3,616 3,615 3,615 Микротвердость Hµ, МПа ( ± 40 МПа) медь бронза 1270 1480 1180 960 460 430 1370 1270 1100 850 Методы исследования Метод сканирующей зондовой микроскопии. Исследования выполнены на сканирующем зондовом микроскопе ТМХ2110 “Accurex” производства компании TopoMetrix (США) методом атомно-силовой микроскопии в контактном режиме [5]. Использовались тонкопленочные V-образные Si3N4 кантилеверы с пирамидальными зондами (отношение высоты зонда к ширине основания 1:1, радиус закругления конца <50 нм). Применялись трубчатый (диапазон 1 Образцы меди и бронзы предоставлены В.И. Копыловым (Физико-технический институт НАН республики Беларусь, г. Минск). 179 перемещений по координатам х и у – 2,5 мкм, по высоте z – 800 нм) и треногий (х, у – 100 мкм, z – 10 мкм) сканеры. Точность отработки перемещений составляла 0,01%. Измерения выполнены на воздухе. Метод рентгеноструктурного анализа. Исследования проведены на автоматизированном дифрактометре ДРОН-УМ1 со щелями Соллера, излучение CuKα. РСА проводился с использованием следующих методик [6]: анализ профиля дифракционной линии (АПДЛ) и прецизионное измерение параметра кристаллической решетки по положению центра тяжести Θц.т. линий (311) и (420). Каждая линия снималась 5 раз, случайная ошибка определения параметра решетки не превышала 0,001 Ǻ. Метод АПДЛ применяется для определения размеров областей когерентного рассеяния (размеров зерен) в области от 20 до 200 нм, при размере зерен ≥ 200 нм уширение линий становится неразличимым. Съемка профилей дифракционных линий велась по точкам с шагом сканирования 0,02 градуса. В качестве эталонного образца для определения инструментального уширения использовался отожженный в вакууме порошок меди с размером зерен около 50 мкм. Размер зерен в крупнокристаллических образцах был определен также с помощью оптического микроскопа Neophot-32. Результаты и их обсуждение Результаты исследований зеренной структуры, параметра кристаллической решетки и микротвердости меди и бронзы приведены в табл.1. Пример топограммы поверхности исходного образца УМЗ меди, полученной методом СЗМ, показан на рис.1а. Селективный травитель, использованный для выявления границ зерен, позволяет четко определить размеры зерен. Для получения наилучшей картины варьировался состав травителей и время травления. Средний размер зерна, определенный этим методом, оказался равным 200нм. Это значение примерно совпадает с данными, полученными методом АПДЛ (100-150 нм). Из рис.1а видно, что на фоне достаточно однородной зеренной структуры в чистой УМЗ меди имеются отдельные зерна размером до 0,5-1,0 мкм. Это свидетельствует о неоднородности структуры на различных участках поверхности, что особенно хорошо было видно на сканах большего размера. В исходных и отожженных образцах меди методом РСА и по результатам измерения микротвердости текстура не обнаружена. а 180 б Рис. 1. Топография поверхности образцов после РКУ прессования (исходное состояние): а — медь, б — бронза Ǻ Топография поверхности исходного образца УМЗ бронзы показана на рис.1б, из которого видно, что зеренная структура хромовой бронзы достаточно однородна. Проведенный сравнительный анализ топограмм УМЗ и отожженных при различных температурах образцов меди и бронзы и результатов измерения параметра решетки и микротвердости (табл.1) позволяет сделать несколько важных выводов. Во-первых, параметр решетки УМЗ меди на 0,07% меньше, чем параметр решетки крупнокристаллической меди после рекристаллизации (рис.2), где он приближается к табличному значению (3,615 Å). Для бронзы параметр кристаллической решетки в исходном УМЗ и в рекристаллизованном (при температурах выше 3500С) состояниях примерно равен табличному значению для меди. Во-вторых, при равных размерах зерен УМЗ образцов микротвердость бронзы больше, чем микротвердость меди. В-третьих, процесс рекристаллизации в бронзе протекает медленнее, чем в чистой меди, что хорошо видно из сравнения размеров зерен-кристаллитов в образцах, отожженных при равных температурах. Рис.2 Зависимость параметра кристаллической решетки от температуры отжига: (х) – медь, (●) – бронза. Исходное УМЗ состояние материала обозначено (ufg). Пунктирной линией показано табличное значение параметра решетки в чистой меди Можно предложить следующее объяснение этих фактов. Неравновесные межзеренные границы с высокой энергией обладают избыточным объемом [7] и деформируют решетку зерен-кристаллитов меди, что приводит к уменьшению параметра решетки меди в УМЗ состоянии, на что также указывается в [1]. Отжиг при температуре 2000С приводит к росту зерен до размера ~ 0,5 мкм, когда эти напряжения снимаются, и параметр решетки возвращается к своему равновесному значению. Известно, что в исходном УМЗ состоянии бронза представляет собой твердый раствор замещения с ГЦК решеткой. При содержании хрома 0,4% параметр 181 решетки бронзы совпадает с параметром решетки чистой меди. Заметим, что атомные радиусы меди и хрома практически одинаковы (1,28 и 1,27 Å соответственно), однако атомно-ионные радиусы различаются на 3,7% (для меди rаи=1,35 Å, для хрома rаи=1,40 Å[8]). Этим можно объяснить неизменность параметра решетки УМЗ бронзы, т.к. сжимающие напряжения от границ, будут компенсироваться за счет большего атомно-ионного размера атомов хрома и повышения вследствие этого параметра решетки. Кроме того, в твердом растворе замещения Cu-Cr за счет взаимодействия валентных d-состояний образуются связи ковалентного типа [9], что затрудняет движение дислокаций и приводит к большей твердости бронзы в исходном состоянии по сравнению с медью. В работах [10,11] показано, что процесс рекристаллизации и механизм стабилизации в системе Cu-Cr связаны с распадом (при температурах 300-5000С) твердого раствора и образованием дисперсных частиц, которые достигают размеров от 5 до 20 нм и имеют кристаллическую структуру. В нашей работе методами РСА и СЗМ мы не обнаружили в отожженных образцах Бр.Х04 дисперсных частиц указанных размеров. Интенсивная пластическая деформация, предшествующая отжигу, может изменить механизм распада твердого раствора и характер стабилизации сплава. Очевидно, атомы хрома при отжиге УМЗ бронзы диффундируют к границам зерен и находятся там в неупорядоченном состоянии. Находясь в межзеренных границах, они стабилизируют структуру, препятствуя дальнейшей рекристаллизации бронзы. Размер зерен бронзы, отожженной при температуре 5000С, становится примерно равным размеру зерен в меди, отожженной при 1800С. Изображение топографии поверхности, отожженной при 5000С меди, показано на рис. 3. На скане размером 40х40 мкм видны крупные зерна, размер которых может быть оценен как 20-50 мкм, что совпадает с результатами оптических измерений. а б 0 Рис. 3. Топография поверхности отожженной при 500 С меди (а), скан с поверхности одного зерна (б) Методом СЗМ на плоских участках крупных зерен были сняты сканы размером несколько микрон (см. рис.3б), которые продемонстрировали наличие элементов структуры с размером ~ 200-500 нм, имеющихся в зернах образцов меди, отожженных при всех температурах, причем их размеры мало изменяются с температурой. 182 По данным табл. 1 была построена зависимость типа Холла – Петча (Hµ − d-1/2), которая показана на рис. 4. На этом же рисунке нанесены точки, соответствующие УМЗ состоянию меди и бронзы. При ошибке измерения микротвердости, указанной в табл.1 (± 40 МПа), которая определялась по 50 отпечаткам, экспериментальные точки, соответствующие меди и бронзе, не располагаются на прямой (Hµ – d-1/2) во всем диапазоне размеров зерен (на прямые, построенные методом наименьших квадратов для отожженных образцов, не попадают точки, полученные для УМЗ меди и бронзы). Это связано с особым состоянием кристаллической решетки в зернах и структурой межзеренных границ, что обсуждалось выше. Аналогичные результаты для НК материалов получены и авторами работы [12]. 1600 (ufg) (ufg) Hµ, MPa 1200 800 400 0 0 0,5 1 1,5 2 2,5 (d)-1/2, (µm)-1/2 Рис. 4. Зависимость микротвердости от размера зерна: (х) – медь, (●) – бронза. Исходное УМЗ состояние материала обозначено (ufg) Заключение Совместное применение нескольких методов исследования ультрамелкозернистой и крупнокристаллической меди и бронзы позволило получить новые данные о зеренно-кристаллитной структуре этих объектов. В чистой меди после 12 циклов РКУ-прессования на фоне УМЗ структуры образуются крупные зерна размером 0,5 - 1 мкм, относительный объем которых составляет примерно 2%. В зернах УМЗ-меди возникают деформации сжатия, которые исчезают в результате процесса рекристаллизации при отжиге. Для исследованных образцов меди зависимость микротвердости от размера зерна не подчиняется закону Холла – Петча во всем диапазоне размеров зерен. Результаты измерений, полученные методом СЗМ измерений, согласуются с данными РСА и ОМ, а также с литературными данными по просвечивающей электронной микроскопии. Метод СЗМ перекрывает разрешающие способности методов РСА, электронной и оптической микроскопии, т.е. позволяет измерять широкий спектр размеров кристаллитов, дает наглядную картину структуры НК и УМЗ материалов и позволяет проводить наблюдения на открытом воздухе. Работа выполнена при поддержке Российско-американской программы «Фундаментальные исследования и высшее образование» (REC-001), а также гранта РФФИ № 00-02-165-46. 183 Литература 1. Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. М.: Логос, 2000. С.271. 2. Гусев А.И. // УФН. 1998. Т.168. №1 С.55. 3. Weertman J.R. // Mater. Sci. 1993. A166. P.161 4. Щуров А.Ф., Круглов А.В., Перевощиков В.А., Апрелков О.Н. Исследование структуры нанокристаллических металлов методами сканирующей зондовой микроскопии и рентгеноструктурного анализа/ Всероссийское совещание «Зондовая микроскопия – 99», Н.Новгород, 10-13 марта 1999 г. // Материалы совещания. С.276. 5. U.Hartman. An Introduction to Atomic Force Microscopy and Related Methods. TopoMetrix, 1997. P.79. 6. Горелик С.С., Расторгуев Л.Н., Скаков Ю.А. Рентгенография и электроннооптический анализ. М.: Металлургия, 1970. С.366. 7. Seeger A., Haasen P. Density changes of crystals containing dislocation // Philos. Mag. 1958. V3. № 29. Р.470-475. 8. Григорович В.К. Металлическая связь и структура металлов. М.: Наука, 1988. С.286. 9. Современная кристаллография // Под ред. Б.К. Вайнштейна. М.: Наука, 1998. С.286. 10. Мартин Дж. У. Микромеханизмы дисперсного твердения сплавов. М.: Металлургия, 1983. С.155. 11. Розенберг В.М., Дзуцев В.Т. Диаграммы изотермического распада в сплавах на основе меди. М.: Металлургия, 1989. С.127. 12. Зайченко С.Г., Глезер А.М. Дисклинационный механизм пластической деформации нанокристаллических материалов. // Физика твердого тела, 1997, том 39, №11, С.2023-2028. 184