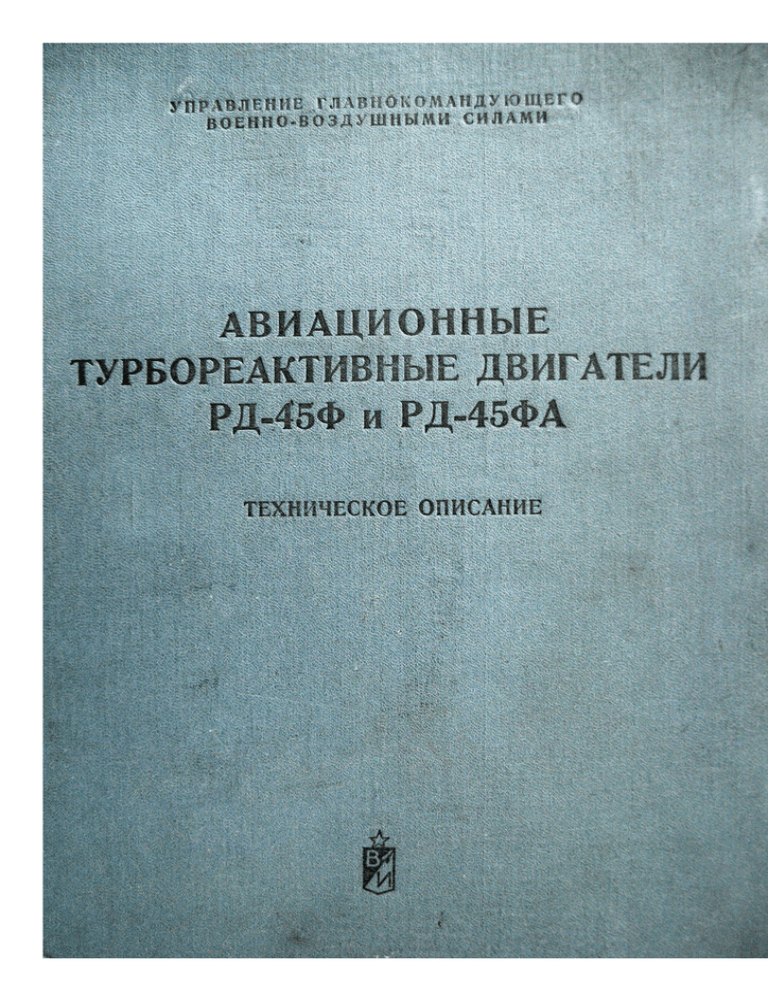

основные сведения о двигателе рд-45ф

advertisement