Влияние дополнительного легирования углеродом и бором на

advertisement

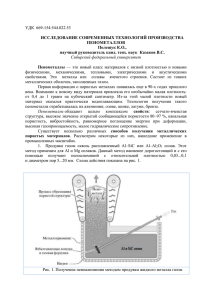

ВИАМ/1997-202441 Влияние дополнительного легирования углеродом и бором на структуру и механические свойства сплава ВТ22 В.Н. Моисеев Н.В. Сысоева И.Г. Полякова Октябрь 1997 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ РФ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем 30 научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4 филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Металловедение и термическая обработка металлов», №3, 1998г. Электронная версия доступна по адресу: www.viam.ru/public Влияние дополнительного легирования углеродом и бором на структуру и механические свойства сплава ВТ22 В.Н. Моисеев, Н.В. Сысоева, И.Г Полякова Всероссийский институт авиационных материалов Создание высокопрочных и жаропрочных сплавов на основе титана представляет большой научный интерес. В настоящее время широко применяются двухфазные титановые (α+β)-сплавы. При разработке систем легирования этих сплавов в основном использовался эффект повышения прочности и жаропрочности за счет растворного упрочнения фаз элементами замещения. Однако возрастающие требования к уровню механических свойств материалов вызывают необходимость разработки титановых сплавов, способных упрочняться за счет выделения интерметаллидной фазы или химических соединений. Одной из важных задач при создании таких сплавов является не только выбор оптимального состава, но и достижение требуемой дисперсности и равномерности распределения выделений упрочняющих фаз в структуре. В связи с этим углерод и бор, малорастворимые в титане и образующие самостоятельные выделения карбида и борида, представляют определенный интерес как легирующая добавка к этим сплавам. Известно, что карбиды и бориды способствуют существенному измельчению литой структуры (их используют в качестве модификаторов при литье [1, 2]) и повышению температуры рекристаллизации титановых сплавов [3]. Кроме того, легирование углеродом и бором вызывает существенное повышение характеристик прочности, жаропрочности и ползучести титановых сплавов [4,5]. Однако при кристаллизации слитка карбиды и бориды образуют крупные игольчатые выделения, которые не удается измельчить в достаточной степени ни последующей горячей деформацией, ни термической обработкой. В связи с этим в настоящее время углерод и бор как легирующие добавки практически не используются при производстве титановых сплавов. Цель работы – исследование микроструктуры и механических свойств сплава ВТ22, легированного углеродом и бором (как раздельно, так и совместно). Образцы сплава ВТ22 получали двумя способами: 1 – по традиционной технологии путем выплавки и деформирования слитка; 2 – по гранульной технологии методом горячего изостатического прессования гранул с последующей горячей деформацией полученных заготовок. Компактирование гранул в газостате осуществляли по следующему режиму: нагрев до 600°С, выдержка 10 ч, подача рабочего газа в газостат, повышение температуры до 920°С (одновременно растет давление рабочего газа в газостате до 200 МПа за счет термического расширения), выдержка 3 ч, охлаждение, сопровождаемое снижением давления рабочего газа в газостате. Заготовки, полученные двумя способами, подвергали ковке на прессе по схеме осадка–вытяжка после нагрева до температуры 950°С и прокатке на пруток диаметром 24 и 14 мм при 920°С. Сравнительную оценку структуры и механических свойств сплава, изготовленного по разной технологии, проводили после термической обработки по стандартному режиму: 840°С, 1 ч, охлаждение с печью до 790°С, выдержка 3 ч, охлаждение на воздухе + старение при 580°С, 8 ч. Микроструктурный анализ образцов осуществляли на растровом электронном микроскопе JSM-35CF при увеличении ×1000–10000. Структура сплава ВТ22, полученного разными способами, приведена на рис. 1 и 2. В микроструктуре прутков из сплава ВТ22 + 0,25% С, полученного как по традиционной, так и по гранульной технологии, карбидные выделения представляли собой частицы белого цвета (рис. 1, а–в). В структуре прутка, изготовленного из слитка (рис. 1, а), они распределены менее равномерно в виде раздробленных пластин с характерным минимальным размером 4–7 мкм и имеют различную форму – от пластинчатой до округлой. Рисунок 1. Структура сплава ВТ22, дополнительно легированного 0,25% С (а–в); 0,15% С + 0,05% В (г–е) и 0,25% С + 0,2% В (ж–и): а, г, ж – пруток, полученный по традиционной технологии; б, в, д, е, з, и – по гранульной технологии; а, б, г, д, ж, з – ×1000; в, е, и – ×10000 Рисунок 2. Структура сплава ВТ22, дополнительно легированного 0,3% В: а, б – пруток, полученный по традиционной технологии; в – по гранульной технологии; а – ×1000; б, в – ×5000 Для прутка, полученного из гранул, характерно более равномерное распределение выделений карбида титана округлой формы с размером 1,5–2 мкм (рис. 1, б, в). В микроструктуре прутка, изготовленного из литого сплава ВТ22 + 0,3% В, хорошо видны крупные игольчатые (на фотографии – черные) раздробленные деформацией выделения борида титана (рис. 2, а, б). Толщина этих пластин 2–3 мкм. В структуре прутка, полученного по гранульной технологии (рис. 2, в), наблюдаются равномерно распределенные выделения борида округлой формы диаметром 0,2–0,5 мкм. В структуре прутка из сплава ВТ22 + 0,15% С + 0,05% В, полученного по традиционной технологии, выявляются одновременно бориды и карбиды (см. рис. 1, г). Количество их невелико по сравнению с ранее рассмотренными сплавами. Характерно, что в структуре прутка из этого сплава, изготовленного по гранульной технологии, не обнаружено выделений карбида титана (рис. 1, д, е), т.е. металлургия гранул, позволяющая выделять карбид из твердого состояния, дает возможность удерживать в твердом растворе по крайней мере до 0,15% С (предельная растворимость углерода в β-фазе титана по равновесной диаграмме состояния [4, 5] при температуре перитектоида). В структуре сплава ВТ22 + 0,15% С + 0,05% В наблюдаются равномерно распределенные округлые выделения борида титана. Эти выделения имеют такие же размеры, как бориды титана в сплаве ВТ22 + 0,3% В, а их количество меньше. В структуре прутка из сплава ВТ22 + 0,25% С+ 0,2% В, изготовленного как по традиционной, так и по гранульной технологии, одновременно присутствуют выделения карбида и борида титана (рис. 1, ж, з, и). Как и в предыдущих случаях, можно отметить существенное измельчение этих выделений и повышение равномерности их распределения в структуре прутка, полученного по гранульной технологии (рис. 1, з, и). Таким образом, применение металлургии гранул позволяет измельчить выделения карбида титана в 4–5 раз и борида титана в 10 раз. Одновременно существенно повышается равномерность их распределения в структуре полуфабрикатов титановых сплавов. Форма выделений карбидов и боридов изменяется от игольчатой (в прутке, полученном по традиционной технологии) к округлой (в прутке, изготовленном по гранульной технологии). Металлургия гранул позволяет удержать в твердом α-растворе до 0,15% С. Проводили сравнительную оценку механических свойств при испытании на растяжение образцов из прутков, изготовленных двумя способами. Результаты испытаний даны в табл. 1 и 2. Легирующие добавки в сплав ВТ22, % 0,15 С 0,2 С 0,25 С 0,3 С 0,5 В 0,2 В 0,15 С+ 0,05 В 0,25 С + 0,2 В σв, Н/мм2 1280/1320 1230/1370 1310/1360 1330/1370 1290/1290 1300/1340 1315/1300 1320/1370 δ ψ % 16,6/12,6 15,8/12,8 13,8/11,9 13,5/12,1 11,5/12,6 11,5/8,0 12,0/10,0 8,6/7,0 48/37 40/37 41/39 39/38 35/34 36/27 37/30 29/21 Таблица 1. а1, Дж/см2 25/25 22/20 22/20 20/20 29/25 27/22 28/25 18/15 Примечание. В числителе даны свойства прутка, полученного по традиционной технологии, в знаменателе – по гранульной технологии. Таблица 2. Легирующие добавки в сплав ВТ22, % Без добавок 0,15 С 0,2 С 0,25 С 0,3 С 0,05 В 0,2 В 0,15 С+ 0,05 В 0,25 С + 0,2 В σ в , Н/мм , при температурах, °С 300 450 980/980 880/890 1030/1085 930/1000 1045/1080 940/1020 1080/1110 960/1040 1090/1110 945/1050 1030/1070 920/960 1070/1100 945/1040 1050/1070 930/990 1090/1145 990/1070 2 500 760/780 – 845/940 – – – 850/930 – 890/960 Примечание. См. табл. 1. Видно, что у исследованных сплавов практически всех составов, полученных методом металлургии гранул, прочностные свойства как при комнатной, так и при повышенных температурах на 30–70 Н/мм2 выше, чем у сплавов, изготовленных по традиционной технологии. Как показано авторами [6], эффект упрочнения при деформации материалов, в структуре которых имеются труднодеформируемые частицы выделений, во многом определяется их формой и характером распределения. Как правило, если частицы выделений имеют округлую форму и достаточно равномерно распределены в пластичной матрице, характеристики прочности (σв и σ0,2) материала возрастают при некотором снижении пластичности. Важный вклад в теорию пластического течения сплавов, имеющих частицы, не поддающиеся деформации сдвигом, был сделан Орованом [6], который предположил, что дислокации преодолевают такие частицы в своем движении по механизму огибания. При этом уровень напряжения, необходимого для реализации этого процесса, обратно пропорционален расстоянию между выделениями. Когда дислокация удерживается точечными препятствиями, она выгибается в промежутках между ними. Точечные препятствия удерживают дислокацию до тех пор, пока не образуется петля Орована. Предложенный Орованом механизм справедлив для выделений малых размеров (1–0,2 мкм). Прочность материалов, содержащих в своей структуре достаточно крупные выделения, достигающие размера 20 мкм, определяются в основном прочностью матрицы. Повышение температуры испытания приводит к уменьшению энергии страгивания дислокации и величины напряжения, при котором происходит огибание выделений дислокациями. Следует отметить, что значение этого напряжения обратно пропорционально расстоянию между частицами выделений. В связи с этим прочность гранульных деформированных компактов, для которых характерен меньший размер выделений и меньшее расстояние между ними, выше прочности прутков, изготовленных из слитков, как при комнатной, так и при повышенной температурах, а пластичность и ударная вязкость, наоборот, ниже. Сравнительные испытания образцов показали (табл. 3 и 4), что сплавы, полученные по гранульной технологии, при прочих равных условиях имеют большую долговечность при испытаниях на длительную прочность и меньшую остаточную деформацию при испытаниях на ползучесть. Такой эффект хорошо объясняется с точки зрения теории пластического течения сплавов, содержащих труднодеформируемые частицы, предложенной Орованом [6]. Как и при кратковременных испытаниях на растяжение, уровень показателей ползучести и длительной прочности контролируется степенью дисперсности выделений карбида титана TiC и борида титана TiB, а также равномерностью их распределения в структуре сплава. Таблица 3. Легирующие добавки в сплав ВТ22, % 0,25 С σ, Н/мм 550 0,2 В 570 0,25 С + 0,28 В 590 2 τр , ч 67 (р)/123 (сн) 77 (р)/125 (сн) 78 (р)/180 (сн) 81 (р)/192 (сн) 56 (р)/125 (сн) 64 (р)/167 (сн) 78 (р)/173 (сн) 80 (р)/209 (сн) 64 (р)/123 (сн) 48 (р)/141 (сн) 71 (р)/150 (сн) 82 (р)/179( сн) Обозначения: (р) − образец разрушился; (сн) − снят с испытаний без разрушения. Примечания. 1. Испытания на длительную прочность проводили при температуре t=450°С и различном напряжении σ (τ р − время до разрушения). 2. См. примечание к табл. 1. Таблица 4. Легирующие добавки в сплав ВТ22, % 0,25 С 0,2 В 0,25 С + 0,2 В δ ост 0,40/0,20 0,38/0,19 0,38/0,18 0,60/0,21 0,54/0,20 0,52/0,18 0,34/0,18 0,33/0,15 0,32/0,13 Примечания. 1. Остаточную деформацию образцов δ ост оценивали при испытании на ползучесть при 450°С и напряжении σ=200 Н/мм2. 2. См. примечание к табл. 1. Несколько бóльшая остаточная деформация при ползучести для сплава ВТ22 с добавками бора объясняется тем, что жаропрочность сплавов с интерметаллидным типом упрочнения зависит от жаропрочности образующихся избыточных фаз. Критерием их жаропрочности может служить температура плавления карбида и борида титана. Температура плавления карбида титана 3527°С [7]. Борид титана, наблюдаемый в структуре гранулированных сплавов, соответствует формуле TiB. Согласно диаграмме состояния, борид TiB образуется как продукт перитектической реакции L+Ti 2 B→TiB. Температура этого превращения равна 2060°С [6], а температура плавления борида титана Ti 2 B – 2200°С [9]. Таким образом, карбиды титана являются более жаропрочными соединениями, чем бориды. Повышение дисперсности и равномерности распределения карбидов и боридов титана с помощью гранульной технологии способствует повышению характеристик длительной прочности и ползучести сплава ВТ22, дополнительно легированного углеродом и бором. Оценку долговечности при испытании на малоцикловую усталость (МЦУ) проводили на цилиндрических образцах с заранее нанесенным концентратором в виде кольцевого надреза с радиусом 0,25 и 0,75 мм. Образцы подвергали испытанию на МЦУ по схеме пульсирующего отнулевого цикла с частотой 3 Гц. Результаты испытаний приведены в табл. 5 и 6. Видно, что все исследованные прутки, полученные по гранульной технологии с последующей горячей деформацией, имеют бóльшую долговечность или предел выносливости, чем прутки, изготовленные по традиционной технологии. При прочих равных условиях долговечность образцов с острым надрезом (табл. 5), имитирующим или существенно облегчающим зарождение трещины, несколько выше для сплавов, полученных по гранульной технологии. Испытания на МЦУ образцов с большим надрезом (табл. 6) показали, что долговечность гранулированных сплавов в 2–2,5 раза больше, чем сплавов, полученных по традиционной технологии. Легирующие добавки в сплав BT22, % 0,25 С 0,05 В 0,2 В 0,15 С+ 0,05 В 0,25 С + 0,2 В Таблица 5. Долговечность при МЦУ (N, цикл) прутков, полученных по технологии традиционной гранульной 2 σ mах =450 Н/мм σ mах =450 Н/мм2 σ mах =500 Н/мм2 10850–14970 11900–25960 7500–12190 12200 13600 9500 10120–12190 10250–13340 – 10660 12200 10130–16910 13800–20620 8900–11730 12700 17800 10400 10210–13330 11710–20970 6200–13310 10900 13620 8860 8880–12230 11630–14200 – 9800 11900 Примечания. 1. В числителе приведен интервал значений N, в знаменателе – средние значения N по результатам испытаний 4–6 образцов. 2. Испытания на МЦУ проводили при коэффициенте асимметрии цикла R=0, радиусе в надрезе образца r н =0,25 мм, частоте v=3 Гц и различных максимальных напряжениях цикла σ mах . Добавка углерода, %, в сплав ВТ22 0,20 0,25 0,30 Таблица 6. Долговечность при МЦУ (N, цикл) прутков, полученных по технологии традиционной гранульной 2 σ mах =700 Н/мм σ mах =700 Н/мм2 σ mах =720 Н/мм2 9730–13020 20440–42240 11600–19230 11600 25860 14150 8860–11540 14750–35700 10900–17480 10660 22200 13780 9300–11800 16680–32500 11910–17500 10500 25300 14400 Примечания. 1. В числителе приведен интервал значений долговечности N, в знаменателе – средние значения N по результатам испытаний 6 образцов. 2. Испытания на долговечность проводили при R=0; r н =0,75 мм, v=3 Гц и различных σ mах . Известно, что общая долговечность образцов при испытании на МЦУ складывается из двух составляющих: числа циклов до зарождения трещины (N зт ) и числа циклов, соответствующих усталостному росту трещины (N рт ). В связи с этим полученные результаты хорошо согласуются с выводами работ [6, 8], где показано, что крупные игольчатые выделения размером 4–6 мкм (как, например, карбиды и бориды в прутке, изготовленном по традиционной технологии) являются инициаторами зарождения трещины. У выделения с абсолютно жесткими ребрами теоретическая концентрация напряжений в 1,5 раза больше, чем у сферической частицы. Пластическая деформация матрицы в присутствии выделения, не деформируемого пластически, приводит к возникновению остаточных напряжений. Их уровень определяется составом матрицы, типом выделения, величиной прикладываемых напряжений и способом соединения «включение–матрица» (так называемой «смачиваемостью»). Неравномерность протекания деформации и, следовательно, концентрация напряжений – наибольшие около выделений с жесткими ребрами. Вследствие этого число циклов до зарождения трещины меньше у образцов из прутков, полученных по традиционной технологии, т.к. в их структуре имеются крупные игольчатые выделения карбидов и боридов. Исследования влияния формы и равномерности распределения выделений на кинетику развития трещин [8–10] показали, что в образцах с пластинчатыми выделениями (как бориды и карбиды в прутке, полученном по традиционной технологии) трещина развивается быстрее, чем в образцах с выделениями округлой формы (гранульная технология). Равномерно распределенные мелкие выделения заставляют трещину ветвиться. При этом ветвление трещины в промежутках между выделениями значительно снижает ее скорость. По поверхности ленточного или игольчатого выделения она пробегает одним скачком [9, 10]. Таким образом, гранульная технология изготовления полуфабрикатов позволяет существенно повысить циклическую прочность сплава ВТ22, дополнительно легированного углеродом и бором, за счет управления дисперсностью и равномерностью распределения карбидов и боридов в структуре сплава. Выводы Металлургия гранул позволяет зафиксировать в твердом α-растворе по крайней мере 0,15% С. Изготовление полуфабрикатов по гранульной технологии открывает возможность управления морфологией, размером и равномерностью выделения карбидов и боридов в структуре сплава ВТ22. Существенное измельчение и повышение равномерности распределения выделений карбидов и боридов титана в структуре полуфабрикатов из сплава ВТ22, изготовленных методами металлургии гранул, обеспечивает получение более высоких характеристик прочности, жаропрочности, ползучести и малоцикловой выносливости, чем у прутков, полученных по традиционной технологии. Список литературы: 1. Глазунов С.Г., Моисеев В.Н. Конструкционные титановые сплавы. – М.: Металлургия, 1974. 368 с. 2. Плавка и литье титановых сплавов. Серия: Титановые сплавы. – М.: Металлургия, 1978. 384 с. 3. Полькин И.С., Захаров Ю.И., Ишунькина Т.В. и др. Влияние модифицирующих добавок на структуру и свойства сплава ВТ22 // Технология легких сплавов. 1986. №7. С. 26–27. 4. Корнилов И.И. Титан. – М.: Наука, 1975. 310 с. 5. Еременко В.Н. Титан и его сплавы. – Киев: Изд-во АН Укр. ССР. 1960. 500 с. 6. Физическое металловедение: в 3-х т. / Под ред. Р.У. Кана, П. Хазена. Т. 3: Физикомеханические свойства металлов и сплавов: Пер. с англ. – М.: Металлургия, 1987. 662 с. 7. Самсонов Г.В., Виницкий И.М. Тугоплавкие соединения: Справочник. – М.: Металлургия, 1976. 560 с. 8. Бернштейн М.Л., Займовский В.А. Структура и механические свойства металлов. – М.: Металлургия, 1970. 472 с. 9. Гуревич С.Е. Усталостная прочность высокопрочной стали // Изв. АН СССР. Металлы. 1965. №4. С. 126–130. 10. Гуляев А.П. Чистая сталь. – М.: Металлургия, 1975. 183 с.