Установка для получения водорода из природного газа и

advertisement

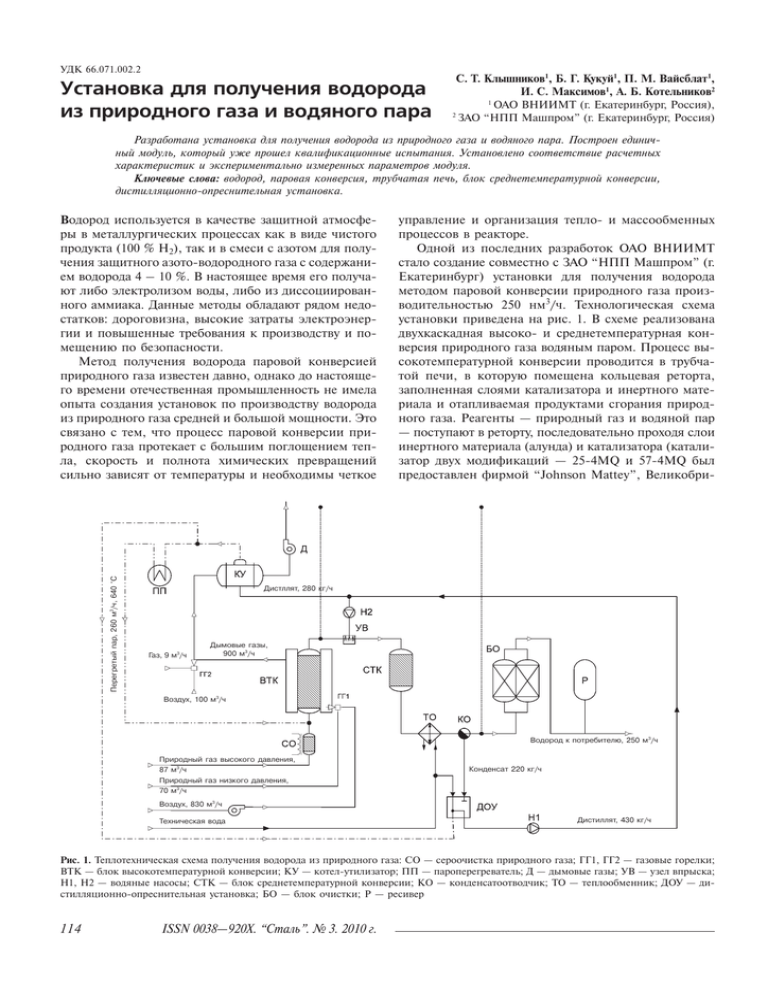

УДК 66.071.002.2 Установка для получения водорода из природного газа и водяного пара С. Т. Клышников1, Б. Г. Кукуй1, П. М. Вайсблат1, И. С. Максимов1, А. Б. Котельников2 1 ОАО ВНИИМТ (г. Екатеринбург, Россия), 2 ЗАО “НПП Машпром” (г. Екатеринбург, Россия) Разработана установка для получения водорода из природного газа и водяного пара. Построен единичный модуль, который уже прошел квалификационные испытания. Установлено соответствие расчетных характеристик и экспериментально измеренных параметров модуля. Ключевые слова: водород, паровая конверсия, трубчатая печь, блок среднетемпературной конверсии, дистилляционно-опреснительная установка. Перегретый пар, 260 м3/ч, 640 °C Водород используется в качестве защитной атмосферы в металлургических процессах как в виде чистого продукта (100 % H2), так и в смеси с азотом для получения защитного азото-водородного газа с содержанием водорода 4 – 10 %. В настоящее время его получают либо электролизом воды, либо из диссоциированного аммиака. Данные методы обладают рядом недостатков: дороговизна, высокие затраты электроэнергии и повышенные требования к производству и помещению по безопасности. Метод получения водорода паровой конверсией природного газа известен давно, однако до настоящего времени отечественная промышленность не имела опыта создания установок по производству водорода из природного газа средней и большой мощности. Это связано с тем, что процесс паровой конверсии природного газа протекает с большим поглощением тепла, скорость и полнота химических превращений сильно зависят от температуры и необходимы четкое управление и организация тепло- и массообменных процессов в реакторе. Одной из последних разработок ОАО ВНИИМТ стало создание совместно с ЗАО “НПП Машпром” (г. Екатеринбург) установки для получения водорода методом паровой конверсии природного газа производительностью 250 нм3/ч. Технологическая схема установки приведена на рис. 1. В схеме реализована двухкаскадная высоко- и среднетемпературная конверсия природного газа водяным паром. Процесс высокотемпературной конверсии проводится в трубчатой печи, в которую помещена кольцевая реторта, заполненная слоями катализатора и инертного материала и отапливаемая продуктами сгорания природного газа. Реагенты — природный газ и водяной пар — поступают в реторту, последовательно проходя слои инертного материала (алунда) и катализатора (катализатор двух модификаций — 25-4MQ и 57-4MQ был предоставлен фирмой “Johnson Mattey”, Великобри- Дистллят, 280 кг/ч Газ, 9 м3/ч Дымовые газы, 900 м3/ч Воздух, 100 м3/ч Водород к потребителю, 250 м3/ч Природный газ высокого давления, 87 м3/ч Природный газ низкого давления, 70 м3/ч Конденсат 220 кг/ч Воздух, 830 м3/ч Техническая вода Дистиллят, 430 кг/ч Рис. 1. Теплотехническая схема получения водорода из природного газа: СО — сероочистка природного газа; ГГ1, ГГ2 — газовые горелки; ВТК — блок высокотемпературной конверсии; КУ — котел-утилизатор; ПП — пароперегреватель; Д — дымовые газы; УВ — узел впрыска; Н1, Н2 — водяные насосы; СТК — блок среднетемпературной конверсии; КО — конденсатоотводчик; ТО — теплообменник; ДОУ — дистилляционно-опреснительная установка; БО — блок очистки; Р — ресивер 114 ISSN 0038—920X. “Сталь”. № 3. 2010 г. CO, % нм3/ч CO, % нм3/ч H2, % H2, % После трубчатой печи После СТК Производительность по конвертированному газу, нм3/ч Рис. 2. Общий вид установки тания). Высокопотенциальное тепло, идущее с продуктами сгорания после трубчатой печи, утилизируется в котле-утилизаторе и пароперегревателе. Для получения водяного пара использовалась дистиллированная вода, производимая в типовой дистилляционно-опреснительной установке (ДОУ). Применение ДОУ дает возможность надежной эксплуатации установки для получения водорода с использованием технической воды. После трубчатой печи продукты конверсии охлаждаются до температуры 300 – 350 °C регламентированным впрыском дистиллята и поступают в среднетемпературный конвертер. Далее продукты конверсии охлаждаются до комнатной температуры, выделившийся при этом конденсат возвращается в котел-утилизатор. Окончательная очистка газа, содержащего 75 – 80 % H2, осуществляется в блоке короткоцикловой Рис. 3. Объемные концентрации H2 и CO в сухом конвертированном газе: точки — эксперимент, линии — расчет при соответствующих температурах и давлениях (СТК — блок среднетемпературной конверсии) адсорбции. В качестве побочных продуктов вырабатываются CO2 и низкопотенциальное тепло, которое может быть использовано на отопление и горячее водоснабжение. В окружающую среду при этом выбрасываются продукты полного сгорания природного газа и солевой остаток от дистилляции. При создании установки использован модульный принцип, позволяющий гибко управлять производительностью и ресурсами. Установка с единичным модулем высокотемпературной конверсии (ВТК) производительностью по конвертированному газу до 100 нм3/ч успешно испытана в 2007 г. на опытной базе Нижнетагильского механического завода (рис. 2). Достигнутые расчетные показатели по производительности и составу газа приведены на рис. 3. УДК 628.545 Опыт эксплуатации промышленных установок огневого обезвреживания железосодержащих техногенных материалов Е. Г. Подковыркин, Ю. С. Жуков, Н. Г. Коршунова, А. В. Баков, О. А. Витков ОАО ВНИИМТ (г. Екатеринбург, Россия) Приведена технологическая схема установки для огневого обезвреживания маслосодержащих техногенных отходов, в том числе прокатной окалины. Удельная производительность (по окалине) в 10 – 20 раз выше показателей вращающейся печи. Остаточное содержание масла в окалине составляет 0,4 – 0,5 %. Установка введена в эксплуатацию в ОАО “Ревдинский завод обработки цветных металлов”, ООО “Спецсплав-М”, ОАО “Синарский трубный завод”. Ключевые слова: замасленная окалина, стружка, обезвреживание маслосодержащих техногенных отходов. В течение ряда лет ОАО ВНИИМТ по заданию предприятий проводит разработку, рабочее проектирование, пуск и наладку тепловых устройств для огневого обезвреживания маслосодержащих техногенных отходов промышленности. Вид обрабатываемых отходов, их характеристика и производительность переработки по отдельным видам определялись заказчиками. В об- щем случае это жидкие и твердые материалы, подлежащие одновременной переработке в установке. В 2003 г. была пущена установка на Ревдинском заводе обработки цветных металлов (ОАО РЗ ОЦМ), в 2008 г. — в ООО “Спецсплав-М” (г. Лысьва), в июне 2009 г. — в ОАО “Синарский трубный завод” (ОАО “СинТЗ”, г. Каменск-Уральский). ISSN 0038—920X. “Сталь”. № 3. 2010 г. 115 ОАО «Научно-исследовательский институт металлургической теплотехники – ВНИИМТ» Контактная информация Данная статья опубликована в журнале Сталь № 3, 2010 г., посвященном 80 летнему юбилею Научно-исследовательского института ВНИИМТ. Институт ВНИИМТ предлагает эффективные технологии переработки металлургического сырья и энергоэффективные печные агрегаты для металлургии и машиностроения. Если Вас заинтересовала информация, представленная в данной статье Вы можете обратиться по следующим координатам. Научно-исследовательский институт металлургической теплотехники - ВНИИМТ 620137, Российская Федерация, г. Екатеринбург, ул. Студенческая, д. 16 Генеральный директор Зайнуллин Лик Анварович Тел. +7 (343) 374-03-80 Факс.: +7 (343) 374-29-23 Email: aup@vniimt.ru www.vniimt.ru ОАО «ВНИИМТ», 620137, г. Екатеринбург, ул. Студенческая, 16. Тел.:+7 (343) 374-03-80, факс:+7 (343) 374-29-23, email: aup@vniimt.ru, сайт: www.vniimt.ru