Плазмохимические процессы получения чистого водорода

advertisement

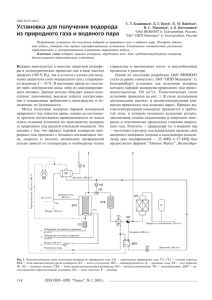

ПЛАЗМОХИМИЧЕСКИЕ ПРОЦЕССЫ ПОЛУЧЕНИЯ ЧИСТОГО ВОДОРОДА Д.И. Словецкий Институт нефтехимического синтеза им.А.В.Топчиева РАН, 119991, г.Москва, Ленинский проспект, 29, slovetsk@ips.ac.ru Plasmachemical Producing of Pure Hydrogen Dmitry I. Slovetsky A.V.Topchiev Institute of Petrochemical Syntesis RAS Leninsky prospect,29, Moscow, 119991, Russia,, slovetsk@ips.ac.ru Review of modern state and prospects is made of industrial producing of pure hydrogen (>99.9999%) by plasmachemical treatment of hydrocarbons using quasiequilibrium and non-equilibrium plasmas and palladium alloy membranes for pure hydrogen extraction from produced gaseous mixtures. Введение Развитие водородной энергетики с применением топливных элементов, обеспечивающих прямое преобразование химической энергии топлива в электрическую с максимальным кпд и минимальным загрязнением окружающей среды, требует увеличения промышленного производства водорода [1]. Основными современными промышленными способами получения водорода являются термическая окислительная конверсия природного газа, газообразных и жидких углеводородов, интенсифицированная применением катализаторов [2]. Вместе с тем большое развитие получили плазмохимические процессы пиролиза и окислительной конверсии углеводородов в квазиравновесной дуговой плазме. Повышенное внимание в последнее десятилетие уделяется разработке неравновесных плазмохимических процессов, поскольку они позволяют снизить удельные затраты энергии за счет инициирования реакций быстрыми электронами и снижения температуры газа [3]. Все эти процессы обеспечивают производство газовых смесей различного состава с содержанием водорода от 30 до 70%. Для всех реализованных на практике топливных элементов требуется водород c чистотой более 99,9999 %. Данный доклад посвящен обзору современного состояния и перспектив промышленного производства водорода плазмохимической переработкой углеводородов с использованием квазиравновесной и неравновесной плазмы в комплексе с методами извлечения чистого водорода (>99,9999 %) из газовых смесей конверсии. Квазиравновесные плазмохимические процессы С2Н2 + Н2. Завершена разработка научных основ процессов плазмохимического пиролиза природного газа с получением ацетилена и технического водорода, включая схему реакций и моделирование пиролиза метана и природного газа с учетом нагрева плазмообразующего газа, процессов смешения плазменной струи с сырьем, вводимым перед входом в реактор, кинетики химических реакций [4]. Показано, что существенную роль в химических реакциях синтеза ацетилена играют карбены С2n=CН2 (n=1-5), являющиеся к тому же основными непосредственными предшественниками образования технического углерода [4, 5]. Изучены процессы плазмохимической конверсии более тяжелых газообразных (этан-бутан) и жидких 42 углеводородов (С6+), жидких и твердых отходов (мазут, отработанные полимеры). Удельные энергозатраты - 4,6-8,5 кВтч/кг С2Н2. Степень конверсии сырья в ацетилен более 70 вес.%, а в водород до 17 вес.%. Разработаны промышленные плазмотроны и реакторы мощностью 1000 - 7000 кВт и производительностью 0,25 - 0,6 т С2Н2/ч, схемы, методы и аппаратура для очистки и выделения продуктов (ацетилена и технического водорода). Промышленное производство реализовано фирмой Хюльс (Германия) в масштабе свыше 500 000 т ацетилена и 1,4·109 Нм3 водорода в год [6]. В РФ испытана опытная установка мощностью 1000 кВт, подтвердившая показатели, достигнутые в лабораторном и пилотном масштабах. Предложен гибридный мембранно-плазмохимический процесс получения ацетилена и чистого водорода [7]. Разработано ТЭО мембранноплазмохимического производства в масштабе 2000 т С2Н2 и 5·106 Нм3 технического водорода, включая мембранное извлечение 3,2·106 Нм3/г чистого водорода (>99,999%) в год (ЗАО «СИНПЛАЗ», ОАО «ИПРОМАШПРОМ» 1998 г.). Показатели плазмохимического пиролиза природного газа (ПГ) в ацетилен и водород: суммарные удельные энергозатраты на конверсию, очистку и выделение ацетилена 12 кВтч/кг С2Н2, степень конверсии сырья до 93%, в том числе в С2Н2 75 вес. % и в водород до 18 вес.%. На пиролиз расходуется около 60% затрат энергии, остальная часть тратится на нагрев газа. Характерное время конверсии – 3·10-4 с. Стоимость ацетилена полностью покрывает затраты на производство, так что технический водород является побочным дешевым продуктом, и стоимость чистого водорода определяется только затратами на его извлечение из хвостовых газов. Состав хвостового газа: водород - 92 об. %, метан - 4,8 об %, азот -1 об %, СО -1 об. %, гомологи ацетилена в сумме - 1,2 об %. Коэффициент мембранного извлечения чистого водорода из хвостовых газов 70%. Н2 + Технический углерод (ТУ). Разработаны научные основы плазмохимических процессов переработки природного газа, газообразных и жидких смесей углеводородов в технический углерод (ТУ) и водород [4, 5]. В этих процессах практически весь водород, содержащийся в конвертированном сырье, перерабатывается в газообразный водород, а выход углерода составляет 90 вес % от углерода, содержащегося в сырье. Характерное время конверсии природного газа – 10-4, а образования углерода и водорода 10-2 - 10-1 с. Разработано ТЭО комбинированного мембранно-плазмохимического производства в масштабе 5000 т ТУ/год и 3,3·107 Нм3/год газовой смеси, содержащей 96% водорода, включая мембранное извлечение 2,2·107 Нм3/г чистого водорода (>99,999%) (ЗАО «СИНПЛАЗ», ОАО «ИПРОМАШПРОМ» 1996 г.). Конверсия углеводородов в синтез-газ (СО + Н2). Разработаны научные основы плазмохимических процессов конверсии в синтез-газ смесей природного газа и более тяжелых смесей газообразных и жидких углеводородов СnН2n+2 (n= 1 - 20+) с кислородом, воздухом, углекислым газом и водяным паром. Проведено экспериментальное исследование и математическое моделирование процессов, показавшее следующие результаты: - степень конверсии в синтез газ достигает 95-98% при кпд конверсии 80-95%. - характерное время конверсии составляет ~10-3 с; -отношение концентраций водорода и окиси углерода в получаемом синтез газе зависимости от состава плазмообразующего газа и сырья варьируется от 0,5 до 3; - затраты электроэнергии на конверсию составляют от 1 до 2 кВтч/Нм3 синтез-газа. Например, в результате плазмохимической конверсии метана с водяным паром (1:2,2) при времени реакции tp=5·10-3 c температура достигает Т=2200 K, степень 43 конверсии в синтез-газ 96%, отношение Н2/СО=3,8 и затраты энергии на конверсию 1 кВтч/м3. Оптимальный модуль реактора плазмохимической конверсии мощностью 6 МВт обеспечивает производительность по синтез-газу любого состава до 6000 Нм3/ч. Неравновесные плазмохимические процессы Для того, чтобы снизить затраты энергии на нагрев газа, которые в квазиравновесной дуговой плазме составляют не менее 40%, в последнее 5 лет сделаны многочисленные попытки использования неравновесной плазмы импульсных разрядов при давлении 0,1 МПа – СВЧ [9,10], высоковольтного [11,13] и коронного [12] в потоке предварительно нагретых газов [10-11], без подогрева [12], а также наложенных на горение нагретой смеси керосина с воздухом в пористой среде [12]. При этом затраты за счет мощности разряда составили по расчетам авторов 0,12 кВт.ч/Нм3 СН4 и С2Н5ОН и 0,3 кВт.ч/м3 С2Н6 при увеличении степени превращения с 7 до 18% при пиролизе метана, с 19% до 26% - этана и с 23% до 62%- этанола при нагреве сырья до Т=400-550 оС [9]. С учетом термической конверсии сырья и за счет вклада СВЧ мощности по нашим расчетом суммарные энергозатраты составили в этих условиях 3,5 кВт.ч/Нм3 водорода при пиролизе метана и максимальной суммарной степени конверсии 18%, 3,6 кВт.ч/Нм3 водорода и суммарной степени конверсии 26% при пиролизе этана. Наличие катализатора в виде никелевой сетки в зоне горения СВЧ разряда между ее витками при температуре газа Т= 90 оС приводило к образованию из метана преимущественно этилена, этана,, углеводородов С4, С6 без ароматических соединений, а выход ацетилена был в 10 раз меньше суммы этилена и этана. При повышении температуры до Т=277 оС наблюдалась конверсия метана преимущественно в бензол и толуол. Суммарная конверсия метана не превышала 21% [10]. Дальнейшего развития исследования [9,10] не получили, по-видимому, ввиду малой глубины конверсии метана и сравнительно высоких суммарных энергозатрат на получение водорода. В импульсном высоковольтном разряде без предварительного подогрева метана и катализатора при энерговкладе 6,5- 83 кВт.ч/Нм3 СН4 наблюдалась конверсия в С2Н2 с селективностью 95% и глубиной от 18 до 52%. Рассчитанные по этим данным удельные энергозатраты составили от 38 до 168 кВт.ч/м3 или 33- 144 кВт.ч/ кг С2Н2 [13].По мере замены в исходной смеси газов (СН4: Ar= 1:1) аргона на кислород (10-50%) глубина конверсии метана увеличилась почти до 80% при снижении отношения Н2/СО от 8 до 1 и удельных энергозатратах 10 кВт.ч/м3 СН4, что соответствует 3,3 кВт.ч/м3 синтез газа [13]. При конверсии метана с водяным паром (1:1) и Т=180 оС конверсия метана достигала 20% при энергозатратах 7,3 кВт.ч/м3 СН4 и 40% при 40 кВт.ч/ м3., а при конверсии с углекислым газом конверсия составляла от 16 до 41% при тех же энергозатратах. Основными продуктами являлись углерод (~ 50%) и синтез газ (СО + Н2) в сумме ~ 50% при отношении концентраций Н2/СО= 5 для пароводяной и 1,5- 1,7 для углекислотной конверсии. Удельные энергозатраты превышают удельные энергозатраты при пиролизе метана в ацетилен в дуговой плазме в 4- 14 раз, где степень конверсии в ацетилен достигает 90% -93%, т.е. в 1,8-5 раз выше. Показатели плазменного катализа (термин введен авторами работы [9]) также пока не могут конкурировать с показателями пиролиза в квазиравновесной дуговой плазме. Более интересные результаты получены в работах [11,12] при изучении пароводяной, паро-воздушной конверсии и парциальном окислении метана и керосина в синтез-газ (СО + Н2) при атмосферном давлении особенно в вариантах дополнительного использования катализаторов, нагреваемых от дополнительных источников. Энергозатраты на конверсию метана в высоковольтном разряде при атмосферном давлении в смеси СН4-Н2О составили 1-1,2 кВтч/Нм3 синтез газа при 44 наличии Ni катализатора с температурой 500 - 720 оС при глубине конверсии в синтезгаз менее 80%, а в смеси СН4-Н2О-воздух с соотношением компонентов 1:2,4:3 при глубине конверсии менее 45% и температуре того же Ni катализатора 700- 900 оС затраты энергии разряда снизились до 0,6- 0,42 кВт.ч/Нм3, что несомненно связано с дополнительным вкладом каталитических процессов [11]. При конверсии смеси керосина с воздухом в барьерном разряде в потоке через пористую среду энергозатраты составили около 1 кВт.ч/м3 и полностью удалось подавить сажеобразование [12]. При стимулировании СВЧ плазмой парциального окисления керосина и метана ввод энергии в виде плазмы оказался в 1,3-1,6 раз эффективнее тепловой энергии [14]. Из результатов анализа и сравнения показателей плазмохимических квазиравновесных и неравновесных процессов следует, что наиболее перспективно производство водорода конверсией природного газа в ацетилен и водород, технический углерод и водород в квазиравновесной плазме, когда водород является практически бесплатным побочным продуктом, или пароводяной конверсией природного газа, где энергозатраты при высокой конверсии минимальны, но все же значительно превышают энергозатраты на термокаталитическую паровую конверсию (риформинг) природного газа (0,18 кВт.ч/Нм3 синтез газа ) или автокаталитическую высокотемпературную кислородную конверсию (неполное горение). В последнем случае при О2 /∑С = 0,644 и времени реакции tp = 10-1 с Т(tp) = 2050 K, [8], затраты энергии на конверсию 0,25 кВт.ч/Нм3 синтез газа, хотя степень конверсии в синтез-газ Н2/СО=1,8 составляет лишь 82% [2,8]. Дополнительным преимуществом термо-каталитических процессов в производстве чистого водорода являются более высокие давления и температуры получающегося синтез-газа, необходимые для извлечения из него чистого водорода. Извлечение чистого водорода из промышленных газовых смесей Анализ показал, что наиболее эффективными способами извлечения чистого водорода из промышленных газовых смесей являются мембранные, особенно с применением мембран из палладиевых сплавов, обеспечивающие в одну стадию без предварительной подготовки получение водорода требуемой чистоты >99,9999% [1]. Удельные капвложения в мембранную установку оцениваются в $20-$80/Нм3/ч в зависимости от параметров (таблица 1). Кроме того, в случае плазмохимических процессов необходимо учитывать эксплуатационные затраты на компримирование и нагрев хвостовых газов конверсии. Применение теплообменников для нагрева смеси и охлаждения чистого водорода сводит к минимуму затраты на нагрев смеси. Затраты на компримирование составляют не более 10% от стоимости чистого H2. Таблица 1. Рабочие параметры мембранных модулей [1]. Перепад давления на мембране, МПа Рабочая температура,С Максимальные размеры, м Вес фильтрующего узла, кг Максимальная производительность, м3/ч: Удельные затраты палладия г/ (Нм3 Н2 /ч) 45 1 - 10 300- 600 D=0,3;L=0,5 5- 12 480- 850 1,6 - 0,9 ЛИТЕРАТУРА 1. Словецкий Д.И., Чистов Е.М. // Журнал «Альтернативная энергетика и экология». Специальный выпуск «Водородная энергетика: экономика и безопасность». 2003. С. 34. 2. «Производство технологического газа для синтеза аммиака и метанола из углеводородных газов »// Под ред. А.Г. Лейбуш. М.: Химия, 1971. с.272. 3. Словецкий Д.И.// Труды 3–го Международного симпозиума по теоретической и прикладной плазмохимии, Иваново, 2002 г, C. 55. 4. Словецкий Д.И., Манкелевич Ю.А., Словецкий С.Д., Рахимова Т.В. // Химия высоких энергий. 2002. Т. 36. № 1. С. 50. 5. Krestinin A.V.// Chem. Phys. Rep. 1998. V. 17. № 8. P. 1441. Comb. Flame. 2000. V. 120. P. 513. 6. Mǘller R., Kaske G.// Erdohl und Kohle – Erdohl Gas Petrochemie, 1984, b.37, s.149. 7. Словецкий Д.И., Грязнов В.М.// Тезисы докладов конференции «Мембраны – 1998». М. 1998. C. 210. Всероссийской научной 8. Алейнова Л.Н., Алейнов Д.П., Казарновский Я.С., Корнилов Б.П.// Химическая промышленность 1965. № 4. С. 1. 9. Бабарицкий А.И., Деминский М.А., Демкин С.А., Этиван К., Животов В.К., Потапкин Б.В., Потехин С.В., Русанов В.Д., Рязанцев Е.И. // Химия высоких энергий. 1999. Т. 33. № 1. С. 48; M. Deminsky, V. Jivotov., В.Potapkin, V. Rusanov // Proc. 15th Int. Symp. on Plasma Chemistry, Orleans, France. 2001. V. II. P. 697. 10. Баранов И.Е., Животов В.К., Русанов В.Д., Федотов И.Г. // Химия высоких энергий. 2003. Т. 37. № 4. С. 300. 11. Zhdanok S.A., Krauklis A.V., Bouynov С.А., Solntsev A.P., Malashenko Yu.G., Zarutskaya N.A. // In «Modern Problems of Combustion and its Application».Contribute Papers, IV internet Scool-Seminar. Minsk. Belarus. 2001. P. 66. 12. Zhdanok S.A., Harbatau S.V., Pliavaka V., Shushkov S.V., Mikhailov A.A.. // Ibid.P.72. 13. Sh.Kado et al. Proc. 17th ISPC, Orleans, France, 2001, V. 2, P. 709-712. 14. Бабарицкий А.И, Баранов И.Е., Бибиков М.Б, Демкин С.А, Животов В.К., Коновалов Г.М., Лысов Г.В., Московский А.С, Русанов В.Д., Смирнов Р.В., Чебаньков Ф.Н. // Химия высоких энергий. 2004. Т.38, №6. С. 456 46