100** 40 ********* ********** 60:40 ************* ************ 100**, 75

advertisement

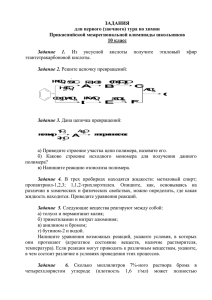

ПОЛУЧЕНИЕ МИКРОЭЛЕМЕНТСОДЕРЖАЩИХ УДОБРЕНИЙ Уктамов Д. А., Икрамов М.Х.,Таджиев С.М Институт общей и неорганической химии АН РУз. г. Ташкент, Узбекистан dilmurod.uktamov@mail.ru Содержание компонентов, масс. % отход : фосфорит N 80:20 60:40 40:60 3,76 2,84 1,91 P2O5общ P2O5усв CaОобщ CaОусв 3,16 6,37 9,65 3,06 2,94 2,03 8,86 17,86 27,05 7,56 9,65 12,68 ∑микро элемент Разработка интенсивных быстрореализуемых технологий получения удобрений с вовлечением в переработку отходов гидрометаллургических производств при существующем дефиците минеральных ресурсов является актуальной задачей сегодняшнего дня. Многолетними исследованиями, проведенными в нашей стране и за рубежом, установлено, что при применении удобрений, содержащих микроэлементы (цинк, медь, молибден, бор, марганец, кобальт), повышается урожайность растений и улучшается качество сельскохозяйственной продукции. При недостатке микропитательных веществ наблюдается торможение или нарушение нормального роста и обмена веществ, уменьшение продуктивности растений, повышение склонности к различным заболеваниям. Применение микроэлементов совместно с основными удобрениями способствует увеличению усвояемости растениями азота, фосфора, калия, что приведёт к повышению урожайности растений. Успешное решение проблемы производства микроэлемент содержащих удобрений связано с использованием рациональных источников сырья, содержащих микроэлементы. При производстве микроудобрений использование в качестве источника микроэлементов отходов производств (шлаков, кеков, отработанных катализаторов, вторичных продуктов цветной металлургии) является одним из эффективных и экономически выгодных приемов. Для синтеза микроэлемент содержащих сложных азотно-фосфорных удобрений в качестве источников сырья предлагается использование отхода гидрометаллургических производств и высококарбонатных фосфоритов Центральных Кызылкумов. Микроэлемент содержащий отход находится в жидком состоянии, зеленого цвета, имеет кислую среду(pH=2,3-3,5) и содержит N-3-6%, микроэлементы – 0,02-0,04%. С целью получения новых видов удобрений были проведены исследования процесса активации фосфоритной муки, содержащей P2O5 – 16-19%, CaO – 43-45%, CO2 – 14-18%, кислым отходом гидрометаллургии. В процессе активации происходит взаимодействие компонентов. В таблице1 приведены результаты химического анализа продуктов активации, полученных при различных соотношениях веществ. Таблица 1 Изменение химического состава микроэлемент содержащей суспензии в зависимости от соотношения компонентов CO2 H2O рН 0,027 0,020 0,014 0,11 4,35 8,87 67,54 51,11 34,39 6,11 6,57 6,73 В суспензии, содержащей 80% микроэлемент содержащего отхода и 20% необогащенного фосфорита, степень разложения фоссырья составляет 96,83%. При этом 3,16 % из общего содержания Р2О5, 3,06% находится в усвояемом состоянии и среда данного раствора изменяется от рН 2,35 до 6,11. Степень декарбонизации фосфорита составляет 96,65%, а содержание микроэлементов 0,027%. С увеличением содержания фосфорита в суспензии понижаются степени разложения и декарбонизации фосфорита. Данную микроэлемент содержащую суспензию (МЭС) рекомендуется использовать для получения микроудобрений. Известно, что азотнокислотный способ переработки фосфатного сырья позволяет комплексно использовать компоненты сырья. Суть разработанной интенсивной технологии заключается в использовании неполной стехиометрической нормы азотной кислоты для разложения фосмуки. При этом не происходит полное разложение фосфатного минерала сырья с образованием усвояемых форм фосфатов. После экстракции карбонатных минералов, т.е. СО2-групп из структуры сырья полученный фосфатный комплекс становится более активным. При недостатке азотной кислоты полного разложения фосфорита с выделением свободной Н3РО4 не происходит. Следовательно, при разложении фосмуки азотной кислотой, преимущественно протекает реакция образования дикальцийфосфата, а в полученных продуктах монокальцийфосфат содержится в виде примеси. Значительная часть фосфата в продукте также представлена в качестве неполностью разложенного сырья, фосфатный комплекс которого активизирован и обладает растворимостью в почвенных растворах. Активизация фосфатного комплекса фосфатного сырья под действием азотной кислоты объясняется выщелачиванием из узлов их кристаллических решеток, изоморфно замещенных СО2-групп, что придает им неустойчивость за счет ослабления межатомных связей в уже деформированных кристаллических решетках. Для определения степени разложения фоссырья в зависимости от нормы азотной кислоты (40-80% от стехиометрии) расчетное количество фосфорита при интенсивном и тщательном перемешивании в течение 10-20 мин обрабатывали кислотой. Взаимодействие компонентов сырья с кислотой протекает очень легко и практически без пенообразования и завершается за 5-10 мин. Процесс является экзотермическим, температура в зависимости от концентрации и нормы кислоты поднимается до 40оС. Таблица -2 Химический состав продуктов азотнокислотного разложения фосмуки в зависимости от нормы кислоты Норма HNO3 Содержание компонентов, масс. % % N P2O5общ. P2O5усв. CaОобщ. CaОусв. СО2 H2O 40 4,97 10,65 7,49 29,88 14,64 7,01 17,78 60 6,34 9,07 6,90 25,44 18,11 3,92 22,72 80 7,35 7,89 6,85 22,12 20,11 1,75 26,34 При интенсивном перемешивании и норме азотной кислоты 40-60% практически пенообразование не наблюдается. Проведенные опыты (табл.2) показывают, что взаимодействие высококарбонатного фосфатного сырья и азотной кислоты протекает очень бурно и установлено, что с повышением нормы азотной кислоты увеличивается степень разложения фосфорита. При норме азотной кислоты 40% от стехиометрии, из 10,65% общего содержания Р2О5, 70,33% находится в усвояемом состоянии, а также 49,00% СаО переходит в усвояемое состояние. С изменением нормы азотной кислоты, от 60% до 80% от стехиометрии, содержание усвояемого растениями Р2О5 увеличивается от 76,07% до 86,82%. Увеличение нормы кислоты, также приводит к увеличению значения степени декарбонизации фосфатного сырья, при этом содержание СО2, уменьшается от 7,01% до 1,75%. Азотнокислотную массу (АКМ), полученную интенсивным способом при норме азотной кислоты 40% от стехиометрии, смешивали с МЭС, полученной из отхода и необогащенного фосфорита в соотношении 80:20, в соотношениях 1:(0,3-1). Полученную сложную смесь перемешивали в течение 10-15 минут, гранулировали в присутствии ретура на тарельчатом грануляторе при влажности 10-15% Н2О и сушили при температуре 100-1050С. Гранулированное микроэлемент содержащее сложное удобрение, полученное при соотношении АКМ:МЭС 1:0,3 содержит 6-7% азота, 1112% общего фосфора, из них 75-77% находится в усвояемой растениями форме, 31-33% общего кальция и 0,006-0,008% микроэлементов. Установлено, что МЭС практически не влияет на степень разложения фосмуки. С увеличением содержания суспензии повышается содержание в продукте микроэлементов. Например, при АКМ:МЭС=1:1 содержание микроэлементов в продукте составляет 0,02-0,03%. Нами также проведены исследования по получению микроэлемент содержащих азотно-кальциевых удобрений типа нитрата кальция на основе азотнокислотной переработки твердого отхода гидрометаллургического производства. На основании химического анализа установлено, что технологические образцы отхода практически не растворими в воде. Процесс растворения - разложения отхода в растворе азотной кислоты сопровождается бурным пенообразованием. Отход в основном состоит из карбоната кальция – 60-65%, карбоната магния 3-6%. Нерастворимый остаток в азотной кислоте составляет – 25-30%. В лабораторных условиях по классической технологии наработана опытная партия МЭ содержащего азотно-кальциевого удобрения состава: 10,5-11,8% азота, 21,023,6% окись кальция и 0,10-0,15% МЭ. Данное удобрение в основном состоит из 98,02% тетрагидрата нитрата кальция – Сa(NO3)24H2O. Для улучшения товарных свойств и качества данного удобрения нами наработана опытная партия карбамидсодержащего азотно-кальциевого удобрения – «Калуреа МЭ» на основе нитрата кальция и карбамида. Оно содержит 11-12% окись кальция, 28-30% азота в нитратной и амидной формах, 0,07-0,08% МЭ. Товарные свойства новых видов удобрений отвечают требованиям сельского хозяйства. Составлен материальный баланс и предложена рациональная технологическая схема получения новых видов микроэлемент содержащих сложных азотно-фосфорно-кальциевых и азотно-кальциевых удобрений на основе отходов гидрометаллургического производства.