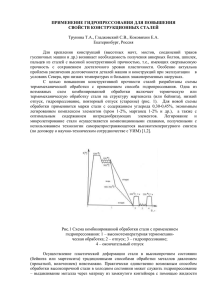

Методы исследования свойств металлов

advertisement