Введение Минеральными вяжущими называются дисперсные

advertisement

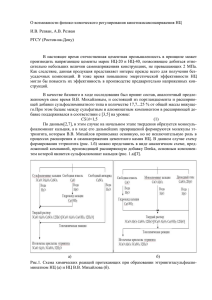

Введение Минеральными вяжущими называются дисперсные неорганические вещества, которые после затворения водой или водными растворами образуют пластичную массу, способную затвердевать в камневидное тело. По механизму упрочнения различают вяжущие гидравлического и воздушного твердения. Гидравлическими вяжущими являются портландцемент, глиноземистый и высокоглиноземистый цементы, гидравлическая известь и др. К числу вяжущих воздушного твердения относятся гипсовый и ангидритовый цементы, каустический магнезит и доломит, воздушная известь и т.д. Портландцементный клинкер обычно получают в результате высокотемпературного спекания известково-глинистого сырья при температуре, достигающей 1450-1500 оС. В результате сложных высокотемпературных физико-химических процессов, протекающих в твердой и газовой фазах, формируется полиминеральный и поликристаллический продукт – клинкер. Фазовый состав клинкера в основном может быть описан системой СаО-Al2O3Fe2O3-SiO2. Главными минеральными составляющими портландцементного клинкера являются алит, белит и так называемое промежуточное вещество, заполняющее интерстиции между кристаллами силикатных фаз (рис. 1, 2). Химический состав клинкера колеблется в широких пределах (% по массе): СаО 6468; SiO2 21-24; Al2O3 4-7; Fe2O3 2-4; примеси (MgO, Na2O, K2O, SO3, P2O5 и др.) 1,5-3,0 [1]. Ориентировочное содержание основных четырех минералов в портландцементном клинкере составляет (% по массе): алит 3CaO-SiO2 (C3S) — 40...65, белит 2CaO-SiO2 (C2S) — 15...40, трехкальциевый алюминат ЗСаО-А12О3 (С3А) — 5...15, четырехкальциевый алюмоферрит 4СаО-Al2O3-Fe2O3 (C4AF) — 10...20. Алитом принято называть группу твердых растворов в трехкальциевом силикате (C3S): Al2O3, MgO, Na2O, P2O5, Cr2O3 и др. Концентрация изоморфных примесей варьируется в широких пределах и зависит от технологических факторов. Наиболее распространенные составы алита: 54СаО16SiO2А12О3 и 51СаО16SiO2А12О3 MgO. Алит — главный минерал цементного клинкера — обладает большой активностью при реакции с водой, особенно в начальные сроки (величина тепловыделения к 3 сут достигает примерно 2/3 от тепловыделения при полной гидратации). Алит быстро твердеет и набирает высокую прочность. Белит – это собирательное название твердых растворов различных элементов в двухкальциевом силикате. В портландцементном клинкере белит представляет β-Са2 SiO4, содержащим в виде изоморфных примесей Mg2+, К+, Na+, Cr3+, Mn2+, Ва2+ (замещают Са2+) и [SO4]2-, [PO4]3- (замещают [SiO4]4-). Состав белита колеблется в широких пределах. Наиболее изучен белит, имеющий следующее количество изоморфных примесей: (Са87MgAlFe)(Na0,5K0,5)(Al3Si42O180). Белит значительно менее активен, чем алит. Тепловыделение белита при полной гидратации примерно в 2 раза меньше, чем у алита, и к 3 сут составляет около 10 % от тепловыделения при полной гидратации. Твердение белита происходит медленно. К месячному сроку продукт его твердения обладает сравнительно невысокой прочностью, но при длительном твердении (несколько лет) в благоприятных условиях (при положительной температуре и влажной среде) его прочность неуклонно возрастает. Промежуточное вещество, заполняющее пространство между кристаллами алита и белита, имеет полиминеральный состав и состоит в основном из трехкальциевого алюмината и браунмиллерита. Часто в небольшом количестве также присутствует стеклофаза и другие соединения. Трехкальциевый алюминат (С3А). Состав этого соединения в обычном клинкере варьируется в широких пределах в связи с наличием изоморфных примесей R2O, FeO, Fe2O3, MgO, Al2O3, Cr2O3, MnO и др. Наиболее часто в промышленном клинкере трехкальциевый алюминат имеет следующий состав: Na6K2Ca78Mg4(Al44Fe8Si8O180). Трехкальциевый алюминат — самый активный клинкерный минерал, отличающийся быстрым взаимодействием с водой. Его тепловыделение при полной гидратации почти в 2 раза больше, чем у алита, а за 3 сут составляет не менее 80 % от общего тепловыделения. Однако продукт его твердения имеет повышенную пористость, низкие прочность и долговечность. Быстрое твердение С3А вызывает раннее структурообразование в цементном тесте и сильно ускоряет сроки схватывания (всего до нескольких минут). Если не ввести добавку гипса, то получается цемент «быстряк», бетонные смеси на котором из-за преждевременного схватывания не успевают хорошо перемешать и уложить в форму. Браунмиллерит или четырехкальциевый алюмоферрит (C4AF). Структурная формула Ca2[Fe 0,76Al 0,24](Al 0,76Fe 0,24)O5. В прогмышленном клинкере состав минерала усложнен присутствием изоморфных примесей MgO, СаО, Mn2O3, Cr2O3, SiO2 и др. Четырехкальциевый алюмоферрит характеризуется умеренным тепловыделением и по быстроте твердения занимает промежуточное положение между трехкальциевым и двухкальциевым силикатами. Прочность продуктов его гидратации в ранние сроки ниже, чем у алита, и несколько выше, чем у белита. Стеклофаза образуется в качестве неравновесного продукта в процессе быстрого охлаждения клинкера. Примерный ее состав приближается к эвтектическому в системе СаО-Al2O3-Fe2O3-SiO2 (% по массе): 54,8 СаО, 22,7 Al2O3, 16,5 Fe2O3 и 6,0 SiO2. Обычно содержание стеклофазы не превышает 3-5%. Прочие примесные минералы в клинкере представлены известью СаО, периклазом MgO, майенитом 12СаО7 Al2O3, ангидритом CaSO4, сульфоалюминатом кальция 4СаОх 3Al2O3SO3, хромитом кальция СаО Cr2O3 и другими соединениями. Располагая данными о минеральном составе клинкера и зная свойства клинкерных минералов, можно заранее предопределить основные свойства цемента и особенности его твердения в различных условиях эксплуатации. Рис. 1. Микрофотография поверхности аншлифа клинкера [2] 1. Природа вяжущих свойств силикатов, алюминатов и ферритов кальция Под вяжущими свойствами следует понимать проявление в процессе работы дисперсной системы – цементного теста – способности к отвердеванию, сопровождающемуся адгезией. Одним из первых исследований, посвященных закономерностям проявления вяжущих свойств, была работа В.А. Кинда и В.Ф. Журавлева, развитая впоследствии С.Д. Окороковыи и С.Л. Вольфсон. Авторы выдвинули принцип химической аналогии, обратив внимание на то, что вяжущие цементирующие свойства присущи аналогам минералов портландцементного клинкера и, в частности, кальциевым германатам, станнатам, титанатам, манганатам. В.Ф. Журавлев показал, что вяжущие свойства должны быть присущи не только кальциевым аналогам силикатов и алюминатов, но и соединениям других элементов второй группы периодической системы и что способность указанных соединений гидратироваться связана с кристаллохимическими факторами и структурой этих соединений – вяжущие свойства проявляются у аналогов силикатов и алюминатов только тех металлов второй группы, эффективный радиус которых больше 1,03 А. Однако, позднее было показано, что последнее представление ошибочно. Минералы цементного клинкера нельзя рассматривать в самостоятельном виде как вяжущее. Вяжущие свойства проявляются вяжущей системой – дисперсной системой, состоящей из порошкового компонента (цемента) и жидкости затворения. На роль жидкого компонента, как одного из равноценных компонентов цементного клея (цементного теста) обратил внимание Уайгант [3]. Одновременно с работами Кинда и Журавлева появилась работа Брандерберга, связывающая проявление вяжущих свойств с особенностями структуры – с пониженной координацией активных катионов структуры [4]. Аналогичные взгляды высказывал Джеффери, отмечающий роль нерегулярности координации в возможности соединения взаимодействовать с водой. В целом, все работы, направленные на объяснение вяжущих свойств соединений, можно разделить на две группы: 1) выясняющие реакционную способность соединений по отношению к воде; 2) связывающие проявление вяжущих свойств с возможностью образования в системе соединений специфического состава, в том числе учитывающие и кристаллохимическую природу продуктов. В ряде работ эти два направления увязываются между собой. Так, О.П. МчедловПетросян, связывая проявление вяжущих свойств с возможностью осуществления реакции между порошковой частью и жидкостью затворения, указывает на необходимость у гидратов способности давать пересыщение. Способность соединения давать пересыщение характеризуется значением выигрыша в средней энергии связи Са-О, Mg-О и т.д. при переходе безводных соединений в гидратные формы (табл. 1). Значение изобарноизотермического потенциала реакции взаимодействия порошкового компонента и жидкости затворения определяются движущими силами процесса, а возможность появления в системе пересыщения – значением выигрыша в средней энергии связи Ме-О. Однако, необходимо заметить, что гидраты в принципе склонны к пересыщению, поэтому именно с возможностью существования гидрата в системе и следует связывать проявление вяжущих свойств. Особый состав новообразований в отвердевающих дисперсных системах (гидратов) обусловлен связыванием полярной жидкости затворения. Поэтому полярность дисперсионной среды нужна не только для хорошего смачивания – с ней связано формирование новообразований специфического состава, что повышает в целом адгезионные свойства цементного теста. Дисперсные системы обладают вяжущими свойствами, ели жидкость затворения (растворитель) полярна, а образующаяся фаза содержит полярные группы – аквакомплексы, сольватокомплексы или другие функциональные полярные группы. Химический аспект данного условия – реализация связи при образовании в системе комплексных соединений сложного состава (гидратов) – многообразен. Вхождение полярных молекул, как и других полярных групп, в структуру кристалла обеспечивает не только адгезию клея, но и придает, видимо, специфические свойства кристаллам: они приобретают активность по сравнению с кристаллами, не содержащих эти групп. В результате химического и физического связывания растворителя и появления в системе стесненных условий эта активность проявляется во взаимодействиях на агрегативном уровне, которые приводят к отвердеванию цементного теста. Таблица 1 Средняя энергия связи Са-О в безводных соединениях и гидратах [4] Итак, химическая активность минералов портландцементного клинкера по отношению к воде и растворенным в ней солям во многом определяется их кристаллохимической природой и способностью к гидролизу и последующей полимеризации. Анализ структур клинкерных минералов показывает, что в их основе лежат группы оксидов [SiO4]4-, [AlO4]5-, [AlO6]10-, [FeO4]5- и [FeO6]10-, которые через кислород связаны с ионами кальция (ковалентно-ионные связи). Эти группы существуют только в твердом состоянии и, как правило, обладая повышенной способностью к полимеризации, не могут в присутствии воды находиться в мономерном ионном состоянии. Эта потенциальная тяга к полимеризации обусловлена высокими зарядами Si4+, Al3+ и Fe3+, которые очень трудно компенсировать кислородными анионами с образованием мономерных изолированных анионов [5]. Ю.М. Бутт выдвинул теорию, по которой вяжущие свойства силикатов, алюминатов и ферритов кальция зависят от того, как в структуре соединяются атомы Si и Са. Так например, для связи Si-Si разрыв сложен (подобные связи характеризуют вещество волластонит CaOSiO2, которое не обладает вяжущими свойствами); связь Si-O-Si (ионные, силоксановые связь) – ей соответствует вещество ранкинит 3СаО2SiO2, оно проявляет слабые вяжущие свойства; Si-O-Ca-O-Si – алит (С3S), белит (С2S) – вещества обладающие вяжущими свойствами. Так же играет роль координация атомов (например, у Al координация может быть 6, 7, 9), т.к. неравномерная (искаженная) координация и наличие нерегулярности характеризует различные силы связи между атомами, и, соответственно, всевозможные воздействия на данную систему влияют сильнее (понижение регулярности в ближнем порядке), чем на систему с равномерной координацией. 2. Механизм гидратации и цементирующего действия вяжущих При затворении портландцемента водой образуется пластичное клейкое тесто, постепенно густеющее и переходящее в камневидное состояние. Превращение цементного теста в камневидное тело обусловлено сложными химическими и физико-химическими процессами взаимодействия клинкерных минералов с водой, в результате которых образуются новые гидратные соединения, практически нерастворимые в воде (табл. 2) [6]. Таблица 2 Большинство клинкерных минералов по классификации Нараи-Сабо относится к двойным оксидам. В них существует связь Са-О-Ме1, где Ме1 – более электроотрицательный металл, чем кальций. Степени ионности здесь взаимосвязаны. С увеличением ε1, начиная от ε, т.е. от электроотрицательности оксида кальция, возрастает степень ионности связи Са-О. При ε1 - ε > 1 двойной оксид переходит в соль с типично ионным механизмом растворения в воде под влиянием прямой гидратации. Каждая фаза клинкера вступает в реакции гидратации с водой, образуя с характерной для нее скоростью новые соединения. Типичными реакциями, характерными для твердения портландцемента и других вяжущих веществ, являются реакции гидратации, протекающие с присоединением воды. Они могут идти без распада основного вещества или сопровождаться его распадом (реакции гидролиза). Процесс твердения портландцемента в основном определяется гидратацией силикатов, алюминатов и алюмоферритов кальция. Для понимания процесса гидратации портландцемента в целом необходимо рассмотреть отдельно гидратацию каждого из основных клинкерных минералов ПЦ. Продукты гидратации Трехкальциевый силикат. Трехкальциевый и двухкальциевый силикаты составляют 80-90 % от всей массы клинкера. В присутствии ограниченных количеств воды реакция между С3S и водой может быть представлена следующим образом [1]: 3СаО•SiO2 + xH2O → yСаО•SiO2•(x+y-3)H2O + (3-y)Ca(OH)2 или более конкретно: 2(3СаО•SiO2) + 7Н2О → 3СаО•2SiO2•4Н2О + 3Ca(OH)2. Приведенные выше уравнения приблизительны, поскольку нелегко определить состав С-S-Н (низкоосновные, высокоосновные), кроме того имеются проблемы, связанные с определением Ca(OH)2. В полностью гидратированном цементе или С3S 60-70% твердой фазы состоит из С-S-Н. Он плохо закристаллизован, содержит частицы коллоидных размеров, показывает два размытых небольших пика на рентгенограмме. Состав фазы С-SН может быть изменен с помощью добавок. Двухкальциевый силикат. При гидратации С2S, как и С3S, имеются неопределенности, связанные с нахождением стехиометрического состава фазы С-S-Н; гидратация двухкальциевого силиката может быть представлена следующим уравнением [1]: 2(2СаО•SiO2) + 5 Н2О → 3СаО•2SiO2•4Н2О + 3Ca(OH)2. Количество 3Ca(OH)2, образующегося в результате такой реакции, меньше, чем при гидратации С3S. Фаза двухкальциевого силиката гидратируется намного медленнее, чем фаза трехкальциевого силиката. Повышенную реакционную способность С3S объясняют следующими причинами: в С3S координационное число Са2+ выше 6; координация Са2+ нерегулярна; в кристаллической решетке С3S имеются пустоты (дефекты структуры). Большое количество подробных исследований системы СаО - SiO2 - H2O, а также гидратации С3S и β-С2S с добавками и без них при самых разнообразных условиях привели к обозначению их продуктов как С-S-Н (I), С-S-Н (II), тоберморит (G) и, наконец, С-S-H. Заметные различия в морфологии, а также в рентгенограммах позволяют установить разницу между С-S-Н (I) и С-S-Н (II): С-S-Н (I) с отношением С/S < 1,5 представляет собой слоистый гидросиликат кальция, а С-S-Н (II) с отношением С/S > 1,5 – в основном волокнистый гидросиликат кальция. Отношения С/S и Н/S могут колебаться в пределах соответственно от 1,5 до 3 и от 1 до 3,84. В общем увеличение отношения С/S ведет к увеличению отношения Н/S. Различия могут быть объяснены неодинаковыми условиями гидратации, а также методами определения свободной гидроокиси кальция, связанной воды и непрореагировавших силикатов кальция. Что касается состава рассматриваемых фаз, то чрезвычайно важно учитывать, что С-S-H - фазы могут включать различные посторонние ионы. До 1/6 двуокиси кремния может быть замещено сульфатом, алюминием или железом. При этом 74% алюминия, 50% железа и 100% сульфата могут замещать SiO2, а остальные доли алюминия и железа могут замещать ионы кальция. Щелочи, оксид магния и хлорид-ион могут входить в С-S-Н-фазы, что ведет к изменению морфологии, удельной площади поверхности и отношений С/S и Н/S и, в конце концов, к изменению прочности. Наиболее заметное падение прочности затвердевшего цементного теста у образцов с самым высоким содержанием сульфата, равным 3%: их прочность составляет 56% прочности образцов, не содержащих сульфатов. Гидросиликаты кальция, образующиеся из С3S и β-С2S, характеризуются отношениями С/S, лежащими в пределах от 1,5 до 3 при нормальных температуре и давлении и не слишком высоких значениях В/Т. Морфология и площадь поверхности этих гидратов могут изменяться при включении посторонних ионов, что в конечном счете приводит к изменению скорости гидратации и механических свойств. Трехкальциевый алюминат. Так как рядовой белый портландцемент является высокоалюминатным (содержание С3А до 13%), то рассмотрение гидратации данной является очень важной для изучения гидратации белого цемента в целом. Влияние С3А весьма заметно на начальной стадии гидратации. Он обычно ответственен за феномен «ложного» схватывания; образование различных гидратов алюминатов кальция, карбо- и сульфоалюминатов также имеет место при реакциях С3А. Большие количества С3А могут повлиять на долговечность смеси. Трехкальциевый алюминат реагирует с водой, образуя С2АН8 и С4АН13 (гексагональные фазы). Эти продукты термодинамически нестабильны, поэтому без стабилизации или добавок они переходят в фазу С3АН6 (кубическая фаза). Соответствующие уравнения [1]: 2 С3А + 21Н → С4АН13 + С2АН8; С4АН13 + С2АН8 → 2 С3АН6 + 9Н. В насыщенном растворе Ca(OH)2 С2АН8 реагирует с Ca(OH)2, образуя в зависимости от условий С4АН13 или С3АН6. Кубическая форма (С3АН6) может образоваться и в результате непосредственной гидратации С3А при повышенных температурах. При нормальных условиях гидратации камень из С3А дает меньшую прочность, чем из силикатных фаз, вследствие образования кубической фазы С3АН6. При определенных условиях гидратации, т.е. при низких В/Ц и высокой температуре, прямое образование С3АН6 (приводящее к возникновению непосредственных связей между частицами) может существенно повысить прочность. В портландцементе гидратация фазы С3А контролируется добавлением гипса. Таким образом снимается «ложное схватывание». Фаза С3А реагирует с гипсом в течении нескольких минут, образуя эттрингит, С3А + 3СŜН2 + 26Н → С3А•3СŜН32. После того как весь гипс перейдет в эттрингит, избыток С3А вступает в реакцию с эттрингитом, образуя низкосульфатную форму гидросульфоалюмината кальция, С3А•3 СŜН32 + 2С3А + 4Н → 3(С3А•3 СŜН12). Гипс – более эффективный замедлитель гидратации С3А, чем известь; вместе они еще более эффективны, чем каждый в отдельности. Ферритная фаза. Фаза С4АF дает в целом те же продукты гидратации, что и С3А, но при более медленном протекании реакции. В присутствии воды образуются аморфные С2(А, F)Н6 или С4(А, F)Н13 и (А, F)Н3: Четырехкальциевый алюмоферрит при действии воды гидролитически расщепляется с образованием шестиводного трехкальциевого алюмината и гидроферрита кальция по схеме: 4СаОAl2O3Fe2O3 + mH2O → ЗСаО•А12О3•6Н2О + CaO-Fe2O3-nH2O Однокальциевый гидроферрит, взаимодействуя с гидроксидом кальция, который образовался при гидролизе C3S, переходит в более основный гидроферрит кальция 3(4)CaOFe2O3nH2O. Гидроалюминат связывается добавкой гипса, а гидроферрит входит в состав цементного геля. В цементе в присутствии гипса С4АF реагирует значительно медленнее, чем С3А. При гидратации алюминатных и алюмоферритных фаз в составе портландцемента образуются продукты трех типов с совершенно различной морфологией и кристаллографией. 1. В гексагонально-призматических фазах, сходных с эттрингитом, глинозем может быть полностью или частично замещен железом или другими трехвалентными ионами, а сульфат кальция – хлоридом, сульфидом или гидроокисью кальция. Эти фазы, трудно различимые с помощью рентгеновского дифракционного анализа, можно обозначить как АFt-фазы ( трехсульфатный гидросульфоалюмоферрит кальция). 2. В гексагональных пластинчатых гидроалюминатах кальция типа С 4АН19 окись алюминия может замещаться железом или другими трехвалентными ионами, в то время как сульфат кальция может быть полностью или частично замещен хлоридом, сульфидом или гидроокисью кальция. Эти фазы называются АFm-фазами (моносульфатный гидросульфоалюмоферрит кальция). Все эти фазы и твердые растворы трудно идентифицировать с помощью рентгеновского дифракционного анализа. 3. Существует, также, серия твердых растворов, образуемых четырьмя гидрогранатами (С3АН6, С3FH6, С3АS3 и С3FS3). Вопрос о возможности образования чистого С3FH6 до настоящего времени окончательно не решен. Кубические гидрогранаты редко образуются при гидратации портландцемента при нормальной температуре. Они являются равновесными продуктами только в условиях высокой температуры или при большой продолжительности гидратации. При твердении цемента на воздухе рассмотренные выше реакции дополняются карбонизацией гидроксида кальция, протекающей на поверхности цементного камня. Портландцемент. Изучение гидратации чистых цементных составляющих не может быть непосредственно применено к цементам вследствие сложности протекающих реакций. В портландцементе минералы состоят не из чистых фаз: они являются твердыми растворами, содержащими Аl, Mg, Na и т.д. На гидратацию С3А, С4АF, С3S и С2S в цементе влияет изменение количества Са2+ или ОН- в гидратном растворе. На гидратацию индивидуальных фаз оказывает влияние также присутствие щелочей в цементе. По их влиянию на скорость гидратации портландцемента в ранние сроки твердения минералы цемента можно расположить в следующем порядке: С3А > С3S > С4АF > С2S. Скорость гидратации составляющих портландцемента зависит от размеров кристаллов, их дефектности, размеров частиц и их распределения по размерам, скорости охлаждения клинкера, площади поверхности, наличия добавок, температуры и т.д [1]. В гидратированном цементе образуются такие продукты гидратации, как гель С-SН, Ca(OH)2, эттрингит (А, F-3-фазы), моносульфатная фаза (А, F-1-фаза), гидрогранаты и, возможно, аморфные фазы с высоким содержанием ионов (Al3+ и SO24-). Фаза С-S-Н представлена в цементном камне аморфными или полукристаллическими гидратами силикатов кальция. Состав С-S-Н меняется в зависимости от времени гидратации. Через 1 сут. отношение С/S близко к 2, а после нескольких лет гидратации данное соотношение составляет 1,4-1,6. С-S-Н может захватывать значительные количества ионов Al3+, Fe3+ и SO24-. В полностью гидратированном портландцементе Ca(OH)2 составляет около 20-25% твердого вещества. Кристаллы плоские или призматические, легко раскалываются. Они могут плотно срастаться с С-S-Н. В эттрингите часть Al может быть в некоторой степени замещена Fe и поэтому он обозначается Al-Fe-три (три обозначает число молекул СŜ). AF-три фаза образуется в первые часы гидратации, что влияет на сроки схватывания. Через несколько дней лишь небольшие количества этой фазы могут оставаться в цементном камне. Моносульфатная форма (AF-1) образуется в портландцементе после того как исчезнет AF-3. Эта фаза может составлять около 10% твердого вещества в зрелом цементном камне. Количество гидрогранатов в цементной фазе менее 3%. Это соединения типа С3A2(ОН)12, в которых часть ионов алюминия замещена на Fe3+, а часть анионов ОН- ионами SO24-, т.е. С3(А0,5F0,5)SН4. Эта фаза может присутствовать в цементном камне зрелого возраста. Гидрогранаты разлагаются углекислым газом с образованием СаСО3. При твердении цемента на воздухе рассмотренные выше реакции дополняются карбонизацией гидроксида кальция, протекающей на поверхности цементного камня. Необходимо отметить, что значения ΔZ298 многих реакций гидратации составляющих цемента имеют отрицательные величины (табл. 3), что обеспечивает самопроизвольный характер и высокую интенсивность этих процессов (реакции твердения вяжущих веществ протекают с образованием новых кристаллических фаз, выпадающих из пересыщенных по отношению к ним растворов). Таблица 3 Значения ΔZ и ΔH реакций гидратации [4] В особом положении находятся соединения γ-С2S, β-СS и СаSO4. Как видно из табл. 1, величины средних энергий связи Са-О в них таковы, что имеется выигрыш в энергии по сравнению с гидратированными формами, однако величина ΔZ этих процессов (табл. 3) близка к нулю или положительна, из чего можно сделать вывод, что энергия активации процессов гидратации для них весьма значительна. Поэтому самопроизвольно в присутствии воды эти процессы в обычных условиях идти не могут. По величине отрицательного значения ΔZ298 реакции гидратации клинкерных минералов можно расположить в следующий ряд: С3А>С4АF>C3S>C2S что хорошо коррелирует наблюдаемую в экспериментах разницу в их гидравлической активности. В процессе твердения вяжущего должно обеспечиваться образование не только гидратной формы соединений, устойчивых в воде, но и прочного сростка из этих гидратов; поэтому создание пересыщений в водных растворах является необходимым условием твердения данного соединения. Величина пересыщения в этом случае будет определять величину неравновесности процесса. Процесс твердения вяжущего можно условно разделить на этап взаимодействия его с водой (гидролиз и гидратация соединений и создание пересыщения) и этап образования кристаллического сростка (кристаллизация, перекристаллизация, образование контактов). Элементарный акт взаимодействия цемента с водой Поверхностные слои C3S, C2S, C3A, C4AF, а также их твердых растворов содержат различные дефекты (точечные, линейные, поверхностные, объемные), которые обуславливают различную активность точек кристалла. При соприкасновении кристалла с водой на поверхности кристалла происходят следующие процессы: А) адсорбция молекул Н2О на поверхности кристалла, при этом происходит электролитическое разложение молекул воды на Н+ и ОН-; Б) взаимодействие ионов ОН- и Н3О+ и диполей воды с активными центрами кристалла (сначала возникают слабые связи, затем и сильные связи хемосорбции); В) развитие ионного обмена Са2+ ↔ 2Н+, переход гидратированных ионов в раствор или структурная перестройка гидратированных атомов в гидратные фазы в самом реакционном слое, образование первичных зародышей гидратных соединений Са(ОН)2, CxSHn, CxAHn; Г) интенсивный переход в раствор ионов (Са(ОН))- и Н3SiО4-, (Н2SiО4)2-, насыщение и пересыщение водного раствора; Д) кристаллизация пересыщенных водных растворов. Механизм гидратации При взаимодействии цемента с водой наблюдается тепловыделение. Оболочка гидратов быстро уплотняется, тормозя процесс гидратации (рост кристаллогидратов – индукционный период). При достижении кристаллами определенных размеров пленка разрушается и открывает доступ воды к негидратированной поверхности – процесс ускоряется. По мере накопления новых продуктов, разрушенный участок восстанавливается и процесс вновь затормаживается и т.д. (рис. 2). Трехкальциевые и двухкальциевые силикаты. При гидратации С3S (рис.3) [6] рассматриваются несколько стадий, через которые проходит процесс. Можно выделить пять стадий на термокинетической кривой калориметрии в изотермических условиях (рис. 2). На первой стадии, как только С3S вступает в контакт с водой, наблюдается сначала скачок скорости тепловыделения, а затем ее падение в течение 15-20 мин. Эта стадия называется предындукционным периодом. На второй стадии скорость реакции очень низка (индукционный период). Он может длиться в течение нескольких часов, в это время цементное тесто сохраняет свою пластичность и удобоукладываемость. На данные стадии удается воздействовать с помощью добавок. На третьей стадии (после 30 ч) реакция протекает активно с самоускорением, достигая максимальной скорости к концу этой стадии. Время, отвечающее началу схатывания, приблизительно совпадает с тем временем, когда скорость реакции начинает сильно возрастать, а время до конца схватывания – с временем завершения третьей стадии. На четвертой стадии скорость тепловыделения С3S постепенно уменьшается. Продолжается гидратация С3S. На последней – пятой стадии образуется лишь небольшое количество продуктов гидратации С3S. Эта стадия контролируется процессом диффузии. А) Б) Рис. 2. А) - Термокинетические кривые (изменение скорости тепловыделения во времени) для процессов гидратации С3S (1) и портландцемента (2) [6]; Б) – модель гидратации С3S [7]. Наибольшее внимание уделяют первым двум стадиям. На первой, как только С3S входит в контакт с водой, в раствор переходят кальций- и гидроксил-ионы. На второй стадии продолжается растворение С3S, и рН возрастает до 12,5. Здесь образуется небольшое количество силикатов. После того как будет достигнута определенная критическая концентрация кальций- и гидроксил-ионов, начинается быстрая гидратация С3S с образованием Ca(OH)2 и С-S-Н (третья стадия). Как указывается авторами [6], продолжительность индукционного периода контролирует диффузия воды через зерна С3S. Дефекты увеличивают диффузию и, таким образом, вызывают кристаллизацию С-S-Н. Конец индукционного периода связан с ростом зародышей С-S-Н до критического размера. Гидратация С2S протекает тем же путем, что и С3S, но значительно медленнее. Количество тепла, выделяемое С2S, много ниже, чем С3S. В работе [8] указывается, что по мнению многих авторов, для малорастворимых силикатов кальция, наряду с процессами растворения большая роль отводится топохимическим реакциям. Гидратация силикатов кальция (топохимическая) протекает путем периодической послойной поверхностной реакции. Когда вода, проникнув через оболочку гидрата, достигнет негидратированной части, она образует соответствующий гидросиликат, отлагающийся на внутренней стороне этой оболочки. Даже при наиболее плотной упаковке этот гидрат занимает в 2,2 раза объем больше чем негидратированная часть зерна. За счет возникающих напряжений оболочка гидрата разрушается и процесс гидратации продолжается. Трехкальциевый алюминат (или С4АF)+ гипс + вода [8]). На изотермической калориметрической кривой процесса гидратации смеси С3А и гипса также наблюдаются пики, однако время их появления и протяженность отличаются от приведенных для С 3S (рис. 4). Замедление гидратации С3А в присутствии гипса объясняется образованием тонких кристаллов эттрингита на его поверхности. Эта плотная пленка в индукционном периоде разрушается и вновь формируется в течение этого периода. Когда весь сульфат связывается, эттрингит реагирует с С3А, образуя моносульфатную форму гидросульфоалюмината. Продукты гидратации С3А образуются как через раствор, так и топохимическим путем. В такой же последовательности, как и С3А, гидратируется С4АF. Кинетические кривые гидратации С4АF и С3S имеют сходный вид: гидратация С3S протекает с индукционным периодом, продолжительность которого около 8 ч, С4АF гидратируется с большей скоростью сразу после затворения. Сульфат кальция не оказывает влияния на процесс гидратации С3S, а гидратация С4АF в его присутствии в значительной мере замедляется, и особенно скорость реакции уменьшается при совместном воздействии гипса и Са(ОН)2. При гидратации смеси С4АF и С3S с гипсом в жидкой фазе отсутствует Al2O3, благодаря этому скорость гидратации С3S становится практически такой же, как и у чистого минерала. Портландцемент. Описанный механизм для чистых компонентов цемента является основой изучения гидратации портландцемента. Калориметрические кривые С 3S и портландцемента похожи, но у портландцемента может возникнуть третий пик вследствие образования гидрата моносульфоалюмината (рис. 4). Рис. 4. Кривые тепловыделения C3S Стадии процесса твердения После перемешивания цемента с водой на поверхности цементных зерен образуется коллоидный слой (рис. 6). На начальной стадии гидратации цемента преобладают процессы гидролиза клинкерных минералов, что подтверждается увеличением удельной электропроводности системы [8]. В результате гидролиза силикатов кальция в растворе находятся ионы Са2+, SiO32-, HSiO3- и ОН-, а в результате гидролиза алюминатов – ионы Са2+, AlO2- и ОН-. В результате, становится ясно, сто образование гидросиликатов в растворе идет за счет полимеризации отдельных форм кремнекислоты в ленты, гофры и сетки, а гидроалюминатов – за счет полимеризации ионов AlO2- в более сложные образования. Процессы полимеризации кремнекислоты в (SiO6О17)10-, (Si12O31)14- и (Si6O15)6- проходят в два этапа. Вначале за счет двойной ненасыщенной связи Si = O наращиваются бесконечные волластонитовые цепочки, которые затем за счет конденсационной полимеризации образуют ленты, гофры и сетки. В каждом конкретном случае, в зависимости от рН среды и количества различных форм кремнекислоты в растворе, могут получаться те или иные сложные кремнекислородные радикалы [4]. Примерно через 10 минут после затворения цемента водой некоторое количество С3А и С4АF реагирует с силикатами кальция в результате чего на поверхности зерен цемента образуется аморфный высокоосновный алюминатный гель, по краям наблюдаются зародыши эттрингита. В связи с переходом ионов из кристаллической решетки в раствор на поверхности частиц вяжущего образуется двойной электрический слой, на этом этапе происходит поляризация тонких слоев жидкости и перевод ее в деформированное состояние, о чем свидетельствует изменение диэлектрической проницаемости твердеющей системы. Гидратация сопровождается коагуляцией дисперсии и образованием пространственного каркаса коллоидной структуры. В этот период негидратированные цементные зерна покрываются оболочками гелеобразных новообразований. Рис. 6. Развитие микроструктуры во время гидратации портландцемента [9]. Через 1 час на некотором расстоянии от зерна фиксируются короткие кристаллы (l = 250 нм) эттрингита. Через 4 часа после затворения поверхность цементных частиц полностью покрывается слоем гидросиликатов кальция (ГСК). После 10 часов начинает образовываться продукт из ГСК на эттрингите. Толщина области между зерном и гидратированной оболочкой составляет примерно 1 мкм. Она заполнена жидкой фазой с высоким градиентом концентрации ионов. Весь этот период оболочка непроницаема. ГСК образуются в виде волокон или фольговых образований. В результате контактирования оболочек проявляется межоболочная когезия и характеризуется сила сцепления между ними. Через 18 ч начинается вторичная гидратация С3А и С4АF. При их взаимодействии с гипсом образуется эттрингит и моносульфоалюминатная фаза. Все они образуют внутренний продукт. Поздний период характеризуется замедлением гидратации. Здесь существует 3 типа ГСК, которые образуются по различным механизмам: 1 и 2 в результате растворения с последующей кристаллизацией из раствора – «сквозьрастворный механизм». ГСК данных типов возникают снаружи зерна; 3-й тип возникает по «топохимическому механизму» гидраты образуются внутри исходной частицы цемента за счет присоединения воды, ионов Н+ и ОН- на поверхности кристаллов с образованием гидратированного слоя небольшой толщины. Последний тип ГСК характерен для крупных зерен цемента. Са(ОН)2 возникает в порах с жидкой фазой и в поздний период первоначальные тонкие пластины превращаются в большие кристаллы и образования (до нескольких мкм). Через 1-3 сут внутри оболочки в результате гидратации алюминатов кальция и фазовых превращений эттрингита образуются гексагональные пластины гидроалюминатной фазы. Прослойка уменьшается. Примерно через 14 сут после затворения образовавшегося внутреннего продукта достаточно для заполнения прослойки. Образуется единый монолитный цементный камень. Кинетика гидратации Для определения скорости гидратации Кондо, Ратиновым, Ивановым и Яндером предложена следующее уравнение (уравнение Яндера): [1 - (1 - ά)1/3]2 = Кτ, где ά – степень гидратации, К – константа скорости реакции, τ – время. Прочность коагуляционных структур связана с природой образующихся в них структурных связей. После затворения водой пластическая прочность цементного теста обусловлена коагуляционно-тиксотропными связями, которые с увеличением степени гидратации вяжущего переходят в коагуляционно-кристаллизационные. Кристаллогидраты можно представить как устойчивую систему водородных связей. Поэтому гидратационная активность вяжущих определяется способностью минералов в процессе реакции с водой допускать установление контактов, обусловленных водородными связями (рис. 7). Рис. 7. Полимеризация гидросиликатных цепей [9]. 3. Формирование структуры при твердении цементного камня В процессе твердения, т.е. формирования прочной кристаллизационной структуры следует различать три этапа: 1. Индукционный период выкристаллизовывания (гидратации), когда выкристаллизовывание новообразований практически еще не происходит или происходит с весьма малой скоростью. В этом периоде любые интенсивные механические воздействия не препятствуют дальнейшему развитию наибольшей прочности. 2. Индукционный период структурообразования, включающий в себя индукционный период гидратации, но продолжающийся и после его окончания до возникновения в твердеющей суспензии сплошного каркаса кристаллизационной структуры, что связано с началом интенсивного нарастания прочности. На этом этапе на отдельных участках суспензии происходит срастание возникающих кристалликов новообразований, но эти участки еще не объединены друг с другом, и в системе наблюдается уменьшение объема (контракция). При этом суспензия обладает пластичностью и малой прочностью, характерными для коагуляционных структур. Однако механическое воздействие на твердеющую суспензию на этом этапе приводит к разрушению имеющихся в ней участков будущей кристаллизационной структуры (см. далее) и необратимому уменьшению ее конечной прочности. Индукционные периоды гидратации и структурообразования тем более ярко выражены, чем ниже наибольшее пересыщение, создаваемое в жидкой фазе суспензии при растворении исходного вяжущего. При низком пересыщении медленнее протекает начальная стадия гидратации, связанная с возникновением зародышей новой фазы, и большее количество вещества гидратируется в индукционном периоде структурообразования, так как чем крупнее кристаллы возникающих новообразований, тем больше их требуется для создания сплошной структуры во всем объеме суспензии. У вяжущих, при гидратации которых создаются высокие пересыщения, превышающие область лавинной кристаллизации зародышей новообразований, оба первых этапа протекают очень быстро и практически не отличимы друг от друга во времени. 3. После создания сплошного каркаса кристаллизационной структуры начинается интенсивное нарастание прочности, связанное с дальнейшим развитием и упрочнением структуры. В начале этого процесса, когда пересыщения в жидкой фазе суспензии еще достаточно велики, наряду с ростом кристаллов, составляющих структуру, и прорастанием возникших ранее дендритовых образований (участков структуры) друг в друга появляются новые кристаллизационные контакты. К концу гидратации возникновение новых кристаллизационных контактов практически прекращается и, нарастание прочности происходит только за счет роста кристаллов и дальнейшего образования контактов переплетения и прорастания. Механическое воздействие на развивающуюся структуру на первой стадии этого процесса, когда еще возможно образование кристаллизационных контактов, не предотвращает возникновения структуры твердения, хотя заметно снижает ее прочность. Разрушение же структуры в более поздние сроки, когда практически прекращается возникновение кристаллизационных контактов, предотвращает процесс кристаллизационного структурообразования. В этих условиях продолжающаяся гидратация вызывает только рост имеющихся в суспензии свободных кристаллов гидратов, но не способна вызвать их срастание в единый каркас структуры твердения . Под структурой цементного камня понимают вид и количество гидратной фазы, объем, размер и распространение пор и взаимное расположение указанных элементов [10]. Гидратная фаза При анализе структуры цементного камня рассматриваются 3 типа структур: ● Коагуляционные – суспензия цементных материалов в начальный период гидратации. Возникает в результате сцепления через прослойку жидкости. Частицы образуют беспорядочную пространственную сетку. Данная структура малопрочная и тиксотропная; ● Конденсационная – возникает за счет уменьшения жидких прослоек между частицами, происходит упрочнение структуры; ● Кристаллизационная – образование кристаллизационной и гелеобразной фаз, срастание монокристаллов. Их формирование – основа прочности твердеющей системы. П.А. Ребиндер выдвинул теорию упрочнения структуры, согласно которой развитие упрочненной структуры происходит за счет кристаллизационной структуры: при образовании контактов прочность кристаллической фазы увеличивается, необходимым условием является обязательное обрастание контактов толстым слоем новообразований. Однако, обрастание контактов приводит к развитию внутренних напряжений, обусловленных ростом кристаллических контактов. В итоге, конечная прочность зависит от вклада каждого из факторов. А.Ф. Полак: внутренние напряжения возникают также за счет образования контактов, но при повышении числа контактов увеличивается прочность. Главное условие повышения прочности - это обеспечение постоянной скорости процесса срастания. Основные закономерности синтеза прочности рассмотрены В.В. Тимашевым: при прочих равных условиях прочность цементного камня тем выше, чем выше теоретическая прочность кристаллов, которая обусловлена химическим составом и строением кристаллической решетки. Прочность цементного камня зависит от количества гидратных соединений, их морфологии, устойчивости, соотношения кристаллической и гелеобразной фаз, пористой структуры. Итак, в основе твердения, т.е. возникновения прочностных свойств развивающейся структуры камня, лежат два физико-химических процесса: первый, который несколько формально можно назвать срастанием возникающих кристалликов относительно устойчивого гидрата, т.е. его растущих зародышей, и второй – возникновение внутренних напряжений при развитии кристаллизационной структуры (более или менее жесткого каркаса) и частичное исчезновение (релаксация) этих напряжений в результате местных разрывов каркаса или необратимых сдвигов, приводящих к расширению. Срастание кристалликов при их возникновении может происходить в результате «отрастания», т.е. образования пронизывающего значительный объем сильно разветвленного дендрита; тесное переплетение таких дендритовых центров (элементов будущей структуры твердения), их прорастание друг в друга на заключительных стадиях гидратации приводят к образованию цементного камня с характерной для него высокой прочностью и вместе с тем неупругими характеристиками. Кроме такого дендритового прорастания, очевидно, имеет место и прямое срастание возникающих зародышей в результате их сближения под действием внешних сил, внутренних напряжений, вибрационных воздействий или соударений в броуновском движении. Прочность кристаллов гидратных фаз и их сростков. Прочность монокристаллов гидратных соединений (изометрические игольчатые образования) изменяется в зависимости от состава: 62-2000 МПа. Наибольшая прочность (R) у низкоосновных ГСК – 1350-2000 МПа. Это объясняется тем, что в кристаллической решетке превалирует ковалентная связь Si-O, прочность которой в несколько раз выше чем ионной. Высокоосновные ГСК характеризуются превалированием ионных связей – прочность равна, примерно, 770 МПа. Са(ОН)2 – 325 МПа, гипс и ГСАК (связи SO42- более сильные чем СА) Rгипс = 176 МПа, RГСАК = 62 МПа. Морфология кристаллов. Прочность кристаллов с увеличением диаметра игольчатых кристаллов линейно уменьшается. Это объясняется тем, что чем более тонкий кристалл, тем меньше дефектов, например молекулярного порядка, в его структуре (Rкристалла приближается к Rтеорет.). Число опасных дефектов пропорционально объему монокристалла [11]. Прочность сростков кристаллов. В процессе формирования структуры цементного камня сростки кристаллов образуются закономерным и незакономерным путем. Механизм зависит от особенностей кристаллической структуры кристаллов, состава и свойств водного раствора, ориентации кристаллов и усилия их сжатия между собой. Закономерные сростки ГСК и ГАК появляются на стадии зародышеобразования в пересыщенном растворе. Сильное пересыщение в начальный период гидратации вызывает образование таких закономерных сростков как друзы, дендриты, лучистые образования. Сложные зародыши со временем развиваются и достигают больших величин. Прочность контактов сростков выше отдельных ветвей сростков. Зародыши могут образовывать и незакономерные сростки, как правило меньшей прочности. Для более полной реализации высокой прочности кристаллов необходимо объединять их в конгломераты с помощью более пластичной матрицы. В качестве такой матрицы может выступать тоберморитовый гель или Al(ОН)3 (для ГПЦ). Матрица выполняет следующие функции: создает физическую структуру камня, кольматирует поры, залечивает дефекты. Поровое пространство Основной объем пор (70-80%) в цементном камне суточного возраста приходится на микропоры (радиусом менее 1000 Å), т.е. твердение цементов в течение одних суток уже придает структуре цементного камня микропористый характер. Суммарная (интегральная) пористость цементного камня из высокоалюминатных цементов больше, чем из низкоалюминатных. Это превышение обусловлено в основном тем, что для камня из высокоалюминатных цементов характерно повышенное количество пор с размерами 1001000 Å. Эти данные можно объяснить большими контракционными явлениями в начальный период твердения при повышенном содержании С3А в цементе. Алитовые цементы образуют в суточном возрасте камень со структурой , отличающейся большим содержанием макропор (более 1000 Å), чем белитовые, что можно объяснить наличием кристаллов Са(ОН)2 , разрыхляющих структуру. Абсолютное значение максимума на дифференциальных кривых в области пор радиусом 50 Å находится в прямой пропорциональной зависимости от содержания С3S в цементах. При переходе от 1 к 7 сут твердения микропористый характер структуры не претерпевает существенных изменений, суммарная пористость камня при этом значительно снижается, причем для малоалюминатных цементов это снижение особенно заметно. Закономерность в расположении цементов по суммарной пористости сохраняется. Некоторое увеличение количества крупных пор размером более 10000 Å можно объяснить возникающей более плотной упаковкой частиц твердой фазы и сопутствующим этому явлением освобождения части объема системы и, следовательно, образованием новых пор. К 28 сут твердения содержание гелевых пор (радиусом менее 100 Å) возрастает. Количество пор радиусом 100-1000 Å снижается в результате кольматации их более дисперсными гелевидными новообразованиями. К 28 сут твердения структура цементного камня уже сформирована, причем влияние минералогического состава цементов проявляется в заметной степени. Цементный камень на основе алитовых цементов в сравнении с белитовым отличается меньшей суммарной пористостью, повышенным содержанием крупных пор (более 10000 Å) и гелевых (менее 100 Å). Высокоалюминатные цементы образуют камень с большей суммарной пористостью за счет несколько большего количества контракционных пор. В течение последующих сроков твердения (90,180, 365 сут) суммарная пористость цементного камня продолжает снижаться, однако в структуре камня на основе низкоалюминатных цементов этот процесс протекает более интенсивно. Содержание пор радиусом более 10000 Å в структуре камня алитовых цементов в значительной степени сокращается вследствие зарастания их более дисперсными новообразованиями, однако остается несколько бóльшим, чем в структуре камня на основе белитовых цементов. В структуре последних можно отметить повышенное содержание капиллярных пор размером 1000-10000 Å (по сравнению с алитовыми). Содержание гелевых пор (менее 100 Å) в структуре камня годичного возраста выравнивается для всех цементов и составляет приблизительно 40 %. Начиная с 90- суточного возраста, в структуре цементного камня на основе алитовых цементов содержание пор радиусом 100-10000 Å начинает расти за счет сокращения содержания гелевых пор, причем в структуре гидратов алитового цемента с повышенным содержанием С3А этот процесс проявляется в более заметной степени. Такие же внутриструктурные изменения наблюдаются при твердении белитового высокоалюминатного цемента, но в более поздние сроки – одному году. Изменения в поровой структуре цементного камня в возрасте 90-365 сут соответствуют протекающим процессам «старения» гидратных новообразований, заключающихся в кристаллизации и перекристаллизации метастабильных кристаллов гидросульфоалюминатов кальция. Эти процессы носят деструктивный характер и могут сопровождаться сбросами прочности. Внутриструктурные изменения протекают с большей интенсивностью при твердении цементов с повышенным содержанием С3А, а также С3S. В табл. 4 указаны распределение пор по размерам и физико-химические объяснения их образования [12]: Таблица 4 Поры в структуре цементного камня и физико-химические причины их образования Водо-цементное отношение В формировании пор цементного камня активным элементом является вода и ее связь с твердой фазой. П. А. Ребиндер выделяет три формы связи воды в цементном камне по принципу интенсивности энергии связи: химическая связь является наиболее сильной; физико-химическая связь характерна для адсорбционно связанной воды, находящейся в порах цементного геля; физико-механическая связь — в данном случае капиллярное давление — обусловливает удержание воды в капиллярных порах цементного камня. Адсорбционно связанная и капиллярная вода, удаляемая при высушивании, называется еще испаряемой, а химически связанная, удаляемая при прокаливании, — неиспаряемой. Количество воды, необходимое для полной гидратации цемента, составляет 24...26 % от массы портландцемента, а по условиям получения пластичного цементного теста требуется воды значительно больше (40...60 %) (рис. 8, 9) [13]. Испаряемая вода на разных этапах твердения постепенно уходит из цементного камня. Поэтому часть объема цементного камня (иногда до 25...35 %) приходится на поры и капилляры, оставленные водой, что отрицательно сказывается на прочности и морозостойкости камня. Рис. 8. Влияние водоцементного отношения на структуру цементного камня Количество новообразований прямо пропорционально степени гидратации цемента, численно равной отношению прореагировавшей с водой части цемента к общей массе цемента. При увеличении степени гидратации цемента возрастает объем новообразований и уменьшается пористость цементного камня, при этом повышается прочность и долговечность бетона. Совершенствуя технологию бетона, нужно добиваться наиболее полного использования вяжущего, что эквивалентно его экономии. Рис. 9. Влияние водоцементного отношения на структуру порового пространства Схватывание По мере взаимодействия цемента с водой происходят различные изменения, такие как: увеличение массы твердой фазы за счет связывания воды, соответственно уменьшается количество жидкой фазы (в зависимости от минерала, количество связанной воды изменяется от 21% (ГСК) до 114% (моноалюминат кальция)); изменяется размер частиц (гидраты меньше чем исходные зерна), в результате удельная поверхность гидратирующегося цемента повышается от 3000 см2/г до 20000 см2/г. Эти изменения отражаются на физических свойствах системы. Из подвижной массы она переходит в малоподвижную пастообразную систему с течением времени теряющую пластичность и превращается в камень. Время потери подвижности – это период схватывания. Регулирование сроков схватывания портландцемента осуществляется введением при помоле небольшой добавки двуводного гипса (до 3,5% по ГОСТу). В результате химического взаимодействия трехкальциевого гидроалюмината с введенным гипсом и водой образуется труднорастворимый гидросульфоалюминат кальция (эттрингит) по схеме: ЗСаО•А12О3•6Н2О + 3(CaSO4 2Н2О) + (19...20) Н2О ЗСаО•А12О3•3CaSO4 • (31... 32) Н2О В насыщенном растворе Са(ОН)2 эттрингит сначала выделяется в коллоидном тонкодисперсном состоянии, осаждаясь на поверхности частиц ЗСаО•А12О3, замедляет их гидратацию и продлевает схватывание цемента. Таким образом, на некоторое время, пока не израсходуется весь находящийся в растворе гипс (обычно 1...2 ч), предотвращается появление свободного гидроалюмината кальция и преждевременное загустевание цементного теста. При правильной дозировке гипса он является не только регулятором сроков схватывания портландцемента, но и улучшает свойства цементного камня. Это связано с тем, что кристаллизация Са(ОН)2 из пересыщенного раствора понижает концентрацию гидроксида кальция в растворе и эттрингит уже образуется в виде длинных иглоподобных кристаллов. Кристаллы эттрингита и обусловливают раннюю прочность затвердевшего цемента. Кроме того, объем гидросульфоалюмината кальция более чем в 2 раза превышает объем исходных продуктов реакции. Так как такое увеличение объема происходит в еще не затвердевшем цементном тесте, то оно уплотняется, что способствует повышению прочности и морозостойкости цементного камня. Цементы, сроки схватывания которых выходят за нормируемые пределы (начало схватывания не ранее 45 мин), относятся к быстросхватывающимся или, в некоторых случаях, к цементам с «ложным схватыванием». Быстрое схватывание цементов упрощённо можно свести к практически мгновенной гидратации фазы С3А, которая замедляется при взаимодействии с гипсом, присутствующим в цементе. При недостатке гипса быстрое схватывание цементного теста приводит к необратимым последствиям — загустеванию смеси, что делает её непригодной для использования. Факторами, определяющими сроки схватывания портландцемента, являются: вещественный состав цемента (присутствие в цементе гидравлических или инертных добавок замедляет схватывание); минералогический состав клинкера (цементы на основе высокоалюминатных клинкеров схватываются быстрее); тонкость помола цемента (чем тоньше размолот цемент, тем, при прочих равных условиях, он быстрее схватывается); содержание в цементе щелочей (Na2O+0,658K2О) = R2О. При высоком содержании щелочей (> 1,0%) сроки схватывания сокращаются, что может быть причиной быстрого схватывания даже при предельно допустимом содержании гипса (4% SO3); сроки схватывания удлиняются при повышении В/Ц и при снижении температуры твердения. В целом различают три вида процесса схватывания – мгновенное, нормальное и ложное. Мгновенное схватывание – явление, возникающее при недостатке замедлителя схватывания. Оно не может быть приостановлено длительным перемешиванием. Нормальное схватывание – соотношение между замедлителем схватывания и минералами цемента оптимальное и период схватывания соответствует ГОСТу (начало схватывания не ранее чем через 45 мин после затворения и не позже 2 ч). Ложное схватывание – очень раннее схватывание, которое может быть приостановлено повторным перемешиванием или удлинением периода перемешивания. Ложному схватыванию способствуют: 1) нагрев цемента при помоле (дегидратация гипса при 120-125 ОС, переход его в полуводный гипс; растворимости модификаций гипса различны, растворимость полуводного гипса в 3 раза выше чем природного двуводного гипса, как результат при затворении цемента водой проходят два параллельных процесса – образование двуводного гипса и эттрингита). Наличие СаОсв. способствует ложному схватыванию. Установлено 2 типа ложного схватывания: ложное схватывание 1-го типа не устраняется, II-й тип – устраняется перемешиванием или введением примерно 1% гипса; 2) хранение на воздухе и транспортировка цемента сжатым воздухом, содержащим влагу (аэрация) цемента. Ложное схватывание в этих условиях объясняется частичной гидратацией цемента, особенно активно C3S с образованием Са(ОН)2, на частицах цемента появляются зародыши кристаллогидратов и они способствуют проявлению ложного схватывания; 3) наличие R2О и Н2СО3: R2О ускоряет растворение (повышает скорость гидратации) алюминатов кальция, что приводит к появлению пленок первичных гидратов и, как результат, ложного схватывания. Присутствие карбонатов: СаО + СО2 СаСО3, СаСО3 + С3А + Н2О С3А СаСО311Н2О Последняя реакция является конкурирующей с реакцией с участием сульфатов кальция, что замедляет образование эттрингита, что и приводит к ложному схватыванию. 4. Влияние структуры цементного камня на его свойства Наиболее важным свойством на основе портландцемента является прочность. А.В. Волженским предложена следующая классификация основных факторов, обусловливающих прочностные и деформативные свойства, а также долговечность цементного камня: 1) свойства и содержание (концентрация) по массе и объему вяжущего вещества в единице объема исходной слитной его смеси с водой, обусловливающие начальную пористость системы; 2) содержание (концентрация) по массе и объему негидратированной части вяжущего и гидратных новообразований в объеме твердеющей системы, зависящие от степени гидратации вяжущего и обусловливающие характер и объем его пор; 3) Свойства частиц гидратных новообразований, предопределяющие микроструктуру затвердевшей системы; 4) Удельная теплота, скорость гидратации и тепловыделения вяжущих веществ; 5) Наличие в твердеющей смеси различных добавок (регуляторов скорости твердения, пластифицирующих, гидрофобизирующих и т.п.) [13]. Образовавшийся цементный камень представляет собой микроскопически неоднородную дисперсную систему, образно названную В. Н. Юнгом «микробетоном». Заполняющая часть в нем представлена цементными зернами, еще не вступившими в реакции, а вяжущая — гелеобразными и кристаллическими новообразованиями. От соотношения гелеобразных и кристаллических фаз в цементном камне, обладающих различными физико-химическими свойствами, их дисперсности зависят основные свойства цементного камня: деформативность (сначала разрушается матрица, а потом разрываются кристаллы), стойкость при попеременном замораживании и оттаивании, увлажнении и высушивании и др. Поэтому путем рационального подбора минерального состава клинкера и условий твердения можно получить структуру цементного камня, удовлетворяющую конкретным эксплуатационным условиям [14]. Чем больше в цементе содержание C3S тем больше прочность цементного камня, хотя при C3S > 65% не приводит к существенному повышению прочности, т.к. при гидратации алитовой фазы образуется Са(ОН)2, прочность которого на порядок ниже чем прочность ГСК. При полной гидратации C3S образуется около 60% гидросиликатов типа CSH (II) и до 40% Са(ОН)2. При гидратации C2S образуются те же соединения в количестве 82 и 18% (по массе), соответственно. Эти цифры дают представление о соотношении в затвердевшей массе гелевидной и крупнокристаллической фаз. Необходимо отметить, что частицы, которые составляют гель, также характеризуются кристаллической структурой, однако исключительно высокая дисперсность обусловливает их коллоидные свойства [13]. Цементный гель состоит из частиц гидратных новообразований размером 50-200 Å и более и гелевых пор диаметром от 10-30 до 1000 Å. Объем гелевых пор при твердении цемента в нормальных условиях по Пауэрсу составляет 28% общего объема геля с порами, что составляет 39% объема твердой фазы геля. С увеличением количества геля происходит контракция (зарастание) пор, что хорошо сказывается на прочностных характеристиках и коррозионных свойствах цементного камня [14]. Оптимальное содержание (по прочностным показателям) С3А в цементе составляет 8%. С3А гидратируется в ранние сроки твердения, имеет самое высокое тепловыделение. При повышении температуры С2АН8 и С4АН13-19 (гексагональная модификация) переходят в С3АН6 (кубическая модификация), а прочность гексагональной модификации выше чем кубической, поэтому при твердении цементного камня может наблюдаться спад прочности. Скорость химических реакций, протекающих при твердении цемента, а также полнота использования цемента и его прочность увеличиваются при повышении тонкости помола цемента (табл.5) (чем более тонкодисперсный цемент, тем больше Rц.к , однако, существует ограничение по удельной поверхности, т.к. с повышением тонкости помола возрастает В/Ц). Таблица 5 Классификация размера фракций цемента по обеспечиваемой прочности цементного камня Размер фракции цементных частиц, мкм 0 - 10 10 - 40 40 - 90 > 90 Обеспечиваемая прочность в сроки Ранние сроки (0-7 сут) Марочная прочность (28 сут) 1 – 2 года 5 -6 лет Для непрерывного повышения прочности цементного камня необходима влажная теплая среда. Твердение практически: прекращается, если цементный камень будет находиться в сухой среде или при отрицательной температуре. Замерзший камень после оттаивания, способен к дальнейшему твердению, но в этом случае не всегда может быть достигнута такая же прочность, как при твердении в нормальных условиях. Вместе с тем конечная прочность затвердевшего цементного теста, достигаемая при длительной гидратации, в большой степени зависит от его пористости. В цементном камне обычно присутствуют все виды пор (от ультрамалых до макропор), они как правило беспорядочно распределены и имеют различный диаметр и конфигурацию (прямую, червеобразную, сферическую замкнутую и др.). Поры могут соединятся друг с другом, образуя сложные каналы в структуре материала, общая пористость цементного камня может находиться в пределах 8-30%. Помимо гелевых пор, в цементном камне наблюдаются: - капиллярные поры размером в поперечнике от 0,1 до 20 мкм (микропоры – до 0,01 мкм, переходные – от 0,01 до 0,2 мкм и макропоры диаметром более 0,2 мкм). С увеличением продолжительности твердения цемента объем капиллярных пор снижается, так как они заполняются новообразованиями. В зависимости от В/Ц и продолжительности твердения объем капиллярных пор может колебаться от 0 до 40% и более; Пустоты в цементном камне диаметром более 40 мкм не являются капиллярными и заполняются водой под действием гидростатического давления. - сферические воздушные поры размером от 50-100 мкм до 2 мм, они образуются в небольшом количестве (2-5%) вследствие вовлечения воздуха при изготовлении теста. Такая структура цементного камня обуславливает его высокую водонепроницаемость. Тонкое капиллярное строение цементного камня и заполнение пор цементным гелем также обеспечивают высокие показатели по водонепроницаемости структуры [14]. Капиллярные поры играют отрицательную роль в структуре камня, т.к. по ним происходит миграция свободной воды, растворов солей и других веществ, вызывающих коррозию цементного камня. Воздушные замкнутые поры в структуре выполняют роль демпферов при процессах расширения в цементном камне, что повышает морозостойкость цементного камня (при замерзании вода увеличивается в объеме примерно на 9%). Производственные требования часто вызывают необходимость регулировать процесс формирования структуры цементного камня и бетона, ускорять или замедлять его. Если процесс гидратации замедляется, то вследствие медленного образования продуктов гидратации имеется достаточное пространство для заторможенного роста кристаллов длинноволокнистых ГСК. Следовательно, медленная гидратация цемента способствует образованию такой структуры теста, которая характеризуется большим количеством сцепленных между собой длинных волокон ГСК. При той же степени гидратации и пористости эта структура обладает больше прочностью, чем полученная при быстрой гидратации цемента структура, состоящая из коротких волокон. Помимо выбора цемента надлежащего минерального состава и тонкости помола ускорение твердения бетона достигают тепловлажностной обработкой (пропариванием, автоклавной обработкой), введением специальных добавок (кристаллические затравки) и их сочетанием. Попеременное увлажнение и высушивание при эксплуатации цементных систем сопровождается изменяющимися по направлению процессами усадки и набухания. В таких условиях в цементном камне накапливаются остаточные деформации, расшатывающие структуру. Существует мнение, что усадку цементного камня вызывают силы, адсорбционно удерживающие воду в гелевых порах и освобождающие ее при испарении. Также усадочные деформации цементного камня связывают с его гелевидной составляющей. Причиной усадки цементного камня на конечной стадии высыхания может являться испарение воды из гидросиликатов кальция, которые обладая слоистой структурой, способны отдавать и принимать определенное количество воды, заключенной между слоями решетки, что сопровождается соответствующими изменениями расстояний между слоями. Установлено, что гидросиликаты с соотношением С/S = 0,8-1,0 и Н/S до 2,5-2,8 ступенчато теряют воду при изменении относительной влажности. На усадку цементного камня влияют многие факторы, в том числе и его минералогический состав. Наибольшей усадкой обладают высокоалюминатные и белитовые цементы, значительно меньше – алитовые, что связано с образованием большого количества крупнокристаллического портландита, уменьшающего усадочные деформации. При повышении В/Ц усадка цементного камня увеличивается. Рост дисперсности цемента повышает усадку лишь в начальные сроки твердения. Усадка цементного камня обычно колеблется в пределах 3-5 мм/м, цементных растворов – 0,6-1,4, тяжелых бетонов – 0,3-0,5 мм/м. Основная часть усадочных деформаций приходится на первые 3-4 мес., полная стабилизация наступает через 1-2 года [14]. Список литературы 1. В.А. Перепелицын. Основы технической минералогии и петрографии. – М.: Недра, 1987, 255 с. 2. Quantitative determination of clinker phases and pore structure using image analysis* Kirsten Theisen, Senior Research Chemist F.L.Smidth. World Cement Resarch and Development, August 1997. 3. М.М. Сычев. Закономерности проявления вяжущих свойств // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, С. 42-57. 4. О.П. Мчедлов-Петросян, В.И. Бабушкин. Приложение термодинамики к исследованию цементов. // Новое в химии и технологии цемента. – М.: ГСИ, 1962, С. 187-201. 5. О.П. Мчедлов-Петросян, В.И. Бабушкин. Термодинамика и термохимия цемента. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1974, 36 с. 6. У. Людвиг. Исследование механизма гидратации клинкерных минералов. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, С 104-121. 7. Р.Кондо, М.Даймон. Фазовы состав затвердевшего цементного теста. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1974, с. 244-257. 8. Добавки в бетон: Справочное пособие/ В.С. Рачмадран, Р.Ф. Фельдман. Пер. с англ. Т.И. Розенберг, В.Б Ратинов. – М.: Стройиздат, 1988. – 575 с. 9. Глекель Ф.Л., Копп Р.З., Ахмедов К.С. Регулирование гидратационного структурообразования поверхностно-активными веществами. Ташкент: изд-во «Фан», УзССР, 1986. 224 с. 10. Е.Е. Сегалов, П.А. Ребиндер. Возникновение кристаллизационных структур твердения и условия развития их прочности. // Новое в химии и технологии цемента. – М.: ГСИ, 1962, С. 202-213. 11. А.Ф. Полак. Кинетика структурообразования цементного камня. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, С 64-68. 12. Ю.В. Чеховский, Л.Е. Берлин. О кинетике формирования поровой структуры цементного камня. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, С. 294-297. 13. А.В. Волженский. Минеральные вяжущие вещества. – М.: Стройиздат, 1979. – 476 с. 14. Теория цемента/ Под ред. А.А. Пащенко. – К.: Будiвельник, 1991. – 168 с.