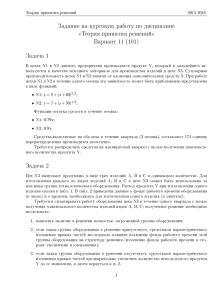

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Государственное образовательное учреждение высшего профессионального образования МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «МАМИ» З.Ф. Буйлова МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выполнению организационно-экономической части дипломного проекта студентами специальности 150201.65 «Машины и технология обработки металлов давлением» Одобрено методической комиссией «Металлургия, машиностроение и металлообработка» 2-е издание МОСКВА – 2011 -2- УДК 658.5. (012.4) Разработано в соответствии с Государственным образовательным стандартом в ВПО 2000г для студентов специальности 150201.65 «Машины и технология обработки металлов давлением». Рецензенты: профессор кафедры «Экономика и организация производства» МГТУ «МАМИ» к.э.н. В.И.Ионов доцент кафедры «Экономика и организация производства» МГТУ «МАМИ» к.э.н. М.И. Тайво Работа подготовлена на кафедре «Экономика и организация производства» Методические указания к выполнению организационно-экономической части дипломного проекта для студентов специальности 150201.65 «Машины и технология обработки металлов давлением» / З.Ф. Буйлова – 2-е изд. – М.: МГТУ «МАМИ», 2011. – 42 с. Цель данных методических указаний - ознакомление, изучение и практическое применение студентами-дипломниками методики расчета себестоимости изготовления изделия и определения годового экономического эффекта. В методических указаниях изложен порядок проведения технико-экономического обоснования разработанных технологических решений, а также их организационного обеспечения. Приведены справочные и нормативные данные, необходимые для проведения расчетов, а также сведения по теории и практике оценки экономической эффективности новых технологических решений. © МГТУ «МАМИ», 2011 г. © Буйлова З.Ф, 2011 г. -3- ВВЕДЕНИЕ Развитие национального машиностроения требует новых подходов и технологических решений к созданию нового кузнечно-прессового оборудования. Особенно это актуально в свете экономических отношений происходящих в стране, которые вызывают дополнительные требования к экономии материалов, трудовых и денежных ресурсов, улучшению качества и условий труда. В связи с этим в машиностроении особое внимание должно быть уделено развитию и совершенствованию заготовительной фазы производственного процесса, в т.ч. кузнечно-штамповочного производства. Продукция кузнечно-штамповочного производства – поковки и штамповки – находит широкое применение почти во всех отраслях экономики. Поэтому состояние кузнечно-штамповочного производства оказывает существенное влияние и на экономику страны в целом. Только в машиностроении отходы металла в стружку исчисляются миллионами тонн в год. Сокращение отходов за счет приближения формы и размеров заготовок к форме и размерам готовой детали позволяет добиться значительной экономии металла, топлива и электроэнергии, высвободить значительное количество непроизводительно используемого металлорежущего оборудования, что позволяет улучшить технико-экономические показатели производства штамповок и поковок. В соответствии с вышеизложенным, данные Методические указания предназначены для оказания методической помощи студентам-дипломникам, обучающихся по специальности 15020165 «Машины и технология обработки металлов давлением», в проведении расчетов по технико-экономическому обоснованию (ТЭО) проектируемых в дипломном проекте технологических процессов, применяемых в цехе (на участке), а также разработка рациональной организации производства в цехе (на участке). -4- 1. ТРЕБОВАНИЯ К ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКОЙ ЧАСТИ ДИПЛОМНОГО ПРОЕКТА Дипломный проект (ДП) и его организационно-экономическая часть является завершающим этапом профессиональной подготовки специалистов для специальности «Машины и технология обработки металлов давлением», обучающихся на конструкторско-технологическом факультете МГТУ МАМИ. Содержанием организационно-экономической части ДП является проведение расчетов по ТЭО проектируемых технологических решений, а также разработка рациональной организации производства в цехе (на участке). Целью разработки организационно-экономической части ДП является закрепление знаний и навыков по организации производства, проведению технико-экономических расчетов при выборе и обосновании технологических и организационных решений. 2. ЗАДАНИЕ НА ВЫПОЛНЕНИЕ ОРГАНИЗАЦИОННОЭКОНОМИЧЕСКОЙ ЧАСТИ Организационно-экономическая часть ДП выполняется студентамидипломниками под руководством преподавателя-консультанта кафедры «Экономика и организация производства». Задание на разработку организационно экономической части ДП выдается преподавателем-консультантом кафедры «Экономика и организация производства», в котором определяются основные параметры расчетов и основные требования к содержанию организационно-экономической части ДП. Расчеты в организационно-экономической части ДП базируются на данных, собранных студентом во время преддипломной практики, современных нормативных и справочных материалах, а также данных справочников, каталогов, стандартов, прейскурантов, проспектов и т.д. Выданное задание подписывается преподавателем-консультантом кафедры «Экономика и организация производства» после утверждения темы ДП выпускающей кафедрой. -5- 3. ОСНОВНЫЕ ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКОЙ ЧАСТИ ДИПЛОМНОГО ПРОЕКТА Организационно-экономическая часть ДП оформляется в виде пояснительной записки, в которой приводятся: краткое описание разработанного технологического процесса, схема управления цехом (участком), процессы организации ремонта, транспорта, инструментального хозяйства цеха, необходимые расчеты, таблицы, графики и пояснения к ТЭО разработки. Текст пояснительной записки должен быть напечатан (написан) на одной стороне листа формата А-4 (210х297 мм) и сброшюрован в соответствии с общими требованиями и правилами оформления отчетов о научноисследовательских работах. Необходимым элементом текста пояснительной записки является иллюстративный материал: графики, таблицы, схемы, рисунки и др. Их количество и состав определяются настоящими Методическими указаниями, которые должны быть связаны с текстом и выполняются на листах формата А-4 (210х297 мм) или А-3 (297х420 мм). Использованная литература при выполнении организационно- экономической части ДП включается в общий список литературы в конце пояснительной записки и оформляется по установленным правилам в соответствии с ГОСТом. 4. СОДЕРЖАНИЕ И ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКОЙ ЧАСТИ ДИПЛОМНОГО ПРОЕКТА Организационно-экономическая часть ДП должна включать следующие основные разделы: 1) разработка рациональной организации производства в цехе (на участке); 2) расчет технико-экономических показателей спроектированного цеха (участка). Рассмотрим содержание каждого раздела и порядок проведения расче- -6- тов. 4.1. Разработка рациональной организации производства в цехе (на участке) Разработка рациональной организации производства должна включать: установление штатного состава цеха (участка) и разработку схемы управлением цехом; необходимо установить организацию оплаты труда работающих в цехе, организацию обслуживания участков основного производства инструментом, ремонтом, транспортом. 4.1.1. Разработка схемы управления цехом (участком) В этом подразделе студент должен определить состав подразделений основного производства, включаемых в состав цеха в соответствии с последовательностью выполнения технологического процесса, спроектированного студентом в ДП. Если отдельные этапы основного технологического процесса не выполняются в проектируемом цехе (например, заготовительные операции, термическая обработка), то следует указать, где они осуществляются. Разработать схему управления цехом. Схема управления цехом зависит от структуры цеха, от характера продукции и технологии ее изготовления, от численности рабочих. При разработке схемы необходимо четко определить функции подразделений и исполнителей, связь между ними, а также учесть централизацию бухгалтерского учета. 4.1.2. Организация ремонта, транспорта, инструментального хозяйства цеха В соответствии с принятой структурой цеха вспомогательные работы осуществляются или структурными подразделениями цеха (в этом случае работники входят в штат цеха) или работниками централизованных служб предприятия. Прогрессивной формой организации ремонта оборудования является централизация ремонтных работ в корпусе производства на предприятии. Создание централизованной службы ремонта штампов м.б. нецелесообразным, -7- если штампы применяются только в одном проектируемом цехе. Организация транспорта должна предусматривать перемещение грузов на производственных участках, между ними и межцеховые перевозки. Следует определить состав и количество транспортных средств. При перечислении вспомогательных отделений, участков, служб необходимо обосновать включение каждого подразделения в состав цеха. Если предусматривается осуществление каких-либо вспомогательных работ централизованно (в масштабе корпуса, предприятия), то кроме обоснования такого решения необходимо при составлении сметы косвенных затрат учесть стоимость соответствующих услуг. 4.1.3. Определение численности и состава работающих в цехе 4.1.3.1. Численность основных рабочих цеха (R0), используемых на нормируемых работах определяется для каждого вида работ (по разрядам) по следующей формуле: n T i (чел.), R0 i 1 Fэф где Ti - трудоемкость годового объема i-ого вида работ с учетом бригадного обслуживания (количество рабочих) одного пресса, молота, ч; n – количество нормируемых работ в цехе; Fэф – эффективный годовой фонд времени рабочего, ч (укрупнено для расчетов Fэф = 1840 ч). Расчет численности основных рабочих цеха целесообразно вести в виде таблицы, форма которой представлена в табл. 4.1. При заполнении табл. 4.1 нормированное время по каждой операции выбирается из технологических карт или списков норм, которые студент получил в процессе прохождения преддипломной практики на базовом производстве. В том случае, когда работы в цехе не нормируются (автоматическая линия и др.) явочное количество рабочих в цехе определяется по количеству созданных рабочих мест с учетом сменности работ. В этом случае при опреде- -8- лении списочного количества рабочих цеха необходимо явочное количество разделить на коэффициент, учитывающий потери рабочего времени, величина которого составляет Кп = 0,87-0,88. Таблица 4.1 Ведомость основных рабочих цеха Профессия рабочих по операциям Наименование детали - - - - Расчетное кол-во рабочих - - - - - - - - - - Трудоемкость на объем запуска, мин. Нагревальщики Норма на 1 шт., мин. Норма на 1 шт., мин. Годовой объем выпуска, шт. Показатели Итого в нормо-мин. Итого в нормо-ч - Принятое кол-во рабочих и т.д. 1-ая деталь 2-ая деталь 3-я деталь Штамповщики Трудоемкость на объем запуска, мин. 4.1.3.2. Определение численности вспомогательных рабочих цеха (участка) осуществляется по нормам обслуживания, рабочим местам и трудоемкости планируемого объема работ. Следует отметить, что в этом подразделе необходимо устанавливать численность только тех категорий вспомогательных рабочих, которые непосредственно задействованы в обслуживании проектируемого в ДП цеха (участка). По нормам обслуживания рассчитывается потребность в наладчиках (установщиках), слесарях по обслуживанию оборудования и штампов на участках, электромонтерах, смазчиках, уборщиках цеха. Нормы обслужива- -9- ния для расчета используются фактические базового цеха, а также приведенные в табл. П.1 приложения. На основании этих норм составляется ведомость вспомогательных рабочих цеха (см. табл. 4.2) с указанием количества по каждой профессии. При расчете участка полученные дробные количества рабочих не округляется, т.к. далее учитываются при определении фонда зарплаты вспомогательных рабочих. Таблица 4.2 Ведомость вспомогательных рабочих цеха № п/п 1 2 3 4 Профессия Количество в т.ч. по разрядам человек 1 2 3 4 5 6 Установщики штампов Наладчики Слесари И т.д. По рабочим местам определяется количество вспомогательных рабочих крановщиков, стропальщиков, кладовщиков и т.п. в зависимости от числа их рабочих мест и сменности работы (см. табл. П.1 приложения). Расчетное явочное количество рабочих должно быть скорректировано на коэффициент потерь времени (Кп = 0,87-0,88). Если в проектируемом цехе предусмотрены отделения по ремонту оборудования и штампов, то количество рабочих в этих отделениях определяется по трудоемкости ремонтных работ. Нормы трудоемкости ремонта оборудования на одну ремонтную единицу представлены в табл. П.2 приложения. Трудоемкость по виду ремонта определяется умножением норм времени по 1 р.е. на ремонтную сложность (число ремонтных единиц) данного оборудования. Трудоемкость, рассчитанная по видам ремонтов, осуществляемых в течение года, суммируется (отдельно по слесарным, станочным и прочим работам). Для определения потребности количества ремонтных рабочих трудоемкости слесарных, станочных и прочих работ делится на эффективный годовой фонд времени одного рабочего. 4.1.3.3. Для обоснования расчета количества руководителей, специали- - 10 - стов и служащих и составления штатного расписания, используется спроектированная схема управления цехом. Для расчета численности руководителей и специалистов следует пользоваться следующими примерными нормативами. В подчинении одного мастера должно быть 20-25 чел. рабочих; старший мастер назначается для руководства не менее чем двумя мастерами (участков или смены); начальник участка или пролета руководит двумя-тремя старшими мастерами. При численности работающих в цехе от 200 до 400 чел. целесообразно иметь одного заместителя начальника цеха (по производству), в более крупных цехах могут быть два заместителя по производству и по подготовке производства (по технической части). Штатное расписание цеха составляется в виде таблицы, форма которой представлена в табл. 4.3. Таблица 4.3 Штатное расписание цеха Количество единиц Должность Месячный оклад, руб. Месячный фонд зарплаты, руб. 1. Руководители и специалисты 2. Служащие 3. Младший обслуживающий персонал Всего: 4.1.4. Организация оплаты труда в цехе Излагая вопросы организации оплаты труда в цехе, дипломник должен обосновать виды и формы оплаты труда для каждой категории работающих. Здесь же должны быть названы премиальные системы и меры материального стимулирования рабочих и служащих. 4.1.5. Подробная проработка одного из специальных вопросов организации производства в цехе Выбор и подробная проработка одного из специальных вопросов организации производства в цехе осуществляется дипломником совместно с преподавателем-консультантом от кафедры «Экономика и организация произ- - 11 - водства». Для проработки может быть предложен, например, один из следующих вопросов: 1. Совершенствование структуры управления. 2. Анализ внутрисменных потерь рабочего времени в базовом цехе и предложения по их ликвидации в проектируемом. 3. Расчет оптимальной величины партии деталей. 4. Совершенствование организации вспомогательных работ. 5. Организация диспетчирования производства. 6. Совершенствование организации технического контроля в цехе. 7. Рационализация складов и складских работ в цехе. 8. Технологическая подготовка производства с применением расчетов сетевого графика. Определение затрат на технологическую подготовку. Могут быть выбраны и другие вопросы для проработки, учитывающие специфику основной темы ДП, выполняемой студентом на выпускающей кафедре. 4.2. Расчет технико-экономических показателей спроектированного цеха (участка) В данном разделе организационно-экономической части ДП необходимо рассчитать капитальные вложения, фонд заработанной платы по цеху (участку), затраты на штампы, включаемые в оборотные фонды, затраты на основные материалы, косвенные расходы. Составить смету годовых затрат на производство продукции. Составить калькуляцию себестоимости единицы продукции, на которую в проекте подробно разрабатывается технология, определить экономическую эффективность разработанной технологии, определить технико-экономические показатели проектируемого цеха (участка) и сравнить их с показаниями аналогичных цехов. 4.2.1. Расчет капитальных вложений в основные фонды Капитальные вложения в основные фонды определяются прямым расчетом. - 12 - 4.2.1.1. Стоимость здания цеха определяется из расчета стоимости 1 м2 производственного, конторских и бытовых помещений. При проектировании участка определяется стоимость части объема здания, занимаемого участком. 4.2.1.2. Стоимость оборудования определяется по балансовой стоимости на основе результатов преддипломной практики. Ведомость оборудования составляется в виде таблицы, форма которой представлена в табл. 4.4. 4.2.1.3. Затраты на штамповую оснастку определяется для каждой операции всех штампуемых в цехе (на участке) деталей. Цены на штампы устанавливается по данным базового производства. При большом количестве штампов можно определить затраты по группам однородных штампов. На штампы, конструкция которых разрабатывается в ДП, затраты необходимо рассчитывать. Стоимость штампа (Цш) определяется с учетом плановой трудоемкости изготовления штампов в нормо-ч (Тн), себестоимости одного нормо-ч (Сн) и числа элементов сложности рабочих частей штампа (Q), т.е. плановая стоимость штампа определяется по формуле: Ц ш Т н Сн K Q Ц м ш , где KQ – коэффициент, учитывающий число элементов сложности рабочих частей штампа; Цмш - стоимость металла штампа, руб. Плановая трудоемкость (Тп) в нормо-ч определяется в зависимости от типа штампа (вырубной, совмещенный и.т.д.), суммы размеров полупериметра штампа и его высоты (L+B+H) (см. табл. П.3 приложения). Себестоимость 1 нормо-ч (Сн) определяется по табл. П.4 и П.5 приложения. Для определения коэффициента KQ необходимо по контуру детали определить количество элементарных поверхностей Q, как это показано на рис. 4.1. Таблица 4.4 Ведомость оборудования Наименование оборудования Прессножницы Индуктор ТВЧ КГШП Подъемнотранспортное оборудование Кран мостовой Электрокар Итого: Тип, Усилие марка пресса Количество единиц оборудования Мощность электродвигателя, кВт Ремонтная сложность, мех./эл.ед. Стоимость (балансовая), тыс. руб. на еденицу по на единицу по на единицу по оборудования цеху оборудования цеху оборудования цеху Амортизационные отчисления % сумма, тыс. руб. 3 1 4 5 2 6 Q Рис. 4.1. Определение числа Q Для приведенной в примере детали (см. рис. 4.1) число элементарных поверхностей равно 6, т.е. Q= 6. Число элементов сложности рабочих частей штампа (Qш), (матриц и пуансонов) находим, суммируя число элементарных поверхностей, т.е. для вырубного совмещенного штампа число (Qш = 2 * Q + 1), где 1- это торцевая поверхность пробивного пуансона, тогда для приведенной детали (Qш = 13). Далее по табл. П.6, П.7, П.8 и П.9 приложения определяем коэффициент, учитывающий сложность изготовляемой заготовки (детали) (KQ). Количество комплектов штампов устанавливается для каждой операции. Длительность эксплуатации штампа определяется стойкостью его рабочих частей, измеряемой количеством ударов (см. табл. П.10, П.11 и П.12 приложения). Если стойкость по числовому значению меньше годовой программы детали, то потребное на год количество штампов (сменных рабочих частей) определяется делением величины годового выпуска детали на стойкость (см. табл. 4.5). Таблица 4.5 Стоимость рабочих частей штампа Наименование (код) детали 412-2201022 другие Итого: Операция Годовой объем выпуска, шт. Стойкость до полного износа, шт. Потребность, комп. Штамповка Обрезка 650000 650000 21000 60000 10 5 Стоимость, тыс. руб. 1 Год. выкомп. пуска 17,6 176 15,1 75,5 - - - - 32,7 251,5 - 15 - Количество дублеров устанавливается по заводским данным или принимается по данным табл. П.13 и П.14 приложения. В том случае, если стойкость штампа больше годового выпуска детали, определяется доля амортизации штампа в год. Амортизационные отчисления устанавливаются в размере 30% от стоимости штампа с дублером. Результаты расчетов фиксируются в табл. 4.6. Таблица 4.6 Амортизация оснастки (со стойкостью больше года) Амортизац. отчисления Стоимость, тыс. руб. Наименование (код) детали Операция Кол-во штампов с дублерами, шт. 412-2201022 Штамповка Обрезка 2 3 45,00 5,30 Всех штампов, включая дублеры 90,0 15,9 - - - - другие Итого: 1 штампа Норма, % Сумма, тыс. руб. 30 30 27,00 5,77 - 32,77 4.2.2. Расчет затрат на основные материалы Затраты на основные материалы (Зм) определяются по формуле: Зм = (Ц * Gз – Цотх * Gотх) * nд, где Ц – стоимость 1 кг материала, руб.; Цотх – стоимость отходов, руб.; nд - количество деталей данного наименования; Gз - масса заготовки, кг; Gотх – масса отходов, получаемых при изготовлении детали, кг: Gотх = Gз – Gд, где Gд – масса детали, кг. Результаты расчетов по основным материалам сводятся в виде таблицы, форма которой представлена в табл. 4.7. 4.2.3. Расчет фонда заработной платы по цеху 4.2.3.1. Фонд заработной платы основных производственных рабочих складывается из основной и дополнительной заработной платы. В основную входят прямая зарплата (тарифный фонд) и доплаты. Годовой тарифный - 16 - фонд по одному наименованию детали (Зт) (для нормированных работ) определяется по формуле: n З т В * Ропi i 1 Таблица 4.7 Расчет затрат на основные материалы Наименование (код) детали Показатель Итого по всем деталям Характеристика материала Норма расхода на одну заготовку Цена 1 кг материала, руб. Стоимость материала на 1 деталь, руб. Чистая масса детали, кг Количество реализуемых отходов от 1 детали, кг Цена 1 кг отходов, руб. Стоимость отходов от 1 детали, руб. Объем выпуска деталей в год, шт. Потребность материала на год, т Годовые затраты на материалы, тыс. руб. Количество отходов в год, т Годовая стоимость отходов, тыс. руб. Затраты на материал за вычетом отходов, руб. где В – годовая программа по данной детали, шт.; n – количество операций изготовления детали; Pопi - расценка на i-ую операцию, руб./шт.: Ропi Сч * t шi * К пр 60 , где Сч - годовая тарифная ставка соответствующего разряда, руб./ч; tшi – норма времени на i-ую операцию, мин. (трудоемкость); Кпр – коэффициент повышения расценки при работе по технически обоснованным нормам (Кпр = 1,2). В случае повременно-премиальной оплаты для основных рабочих на автоматизированных линиях не подлежащих нормированию тарифный фонд их заработанной платы (Зтп) определяется по формуле: Зтп = Fэф * Rп * Сч, - 17 - где Fэф – годовой эффективный фонд работы одного рабочего, ч; Сч – часовая тарифная ставка соответствующего разряда, руб./ч; RП – количество рабочих (списочный состав). Результаты расчетов заносятся в табл. 4.8. Таблица 4.8 Ведомость фонда заработной платы цеха Тарифный Премии, Дополнительная Категория Колфонд, тыс. доплаты, зарплата, тыс. работающих во руб. тыс. руб. руб. 1 2 3 4 5 Годовой фонд зарплаты, тыс. руб. 6 ВБФ*, тыс. руб. 7 Примечание: * - ВБФ (Внебюджетные фонды) определяется по ставке 34% от размера годового фонда зарплаты. Фонд основной зарплаты основных производственных рабочих по цеху (по участку) для нормированных работ определяется как сумма основной зарплаты по всем деталям. Если в цехе (на участке) детали изготавливаются на нормированных и ненормированных работах, то фонд основной зарплаты основных рабочих определяется суммированием зарплаты на этих работах. Дополнительная зарплата включает оплату нерабочего времени, принимается для всех рабочих равной 10% от фонда основной зарплаты. 4.2.4. Расчет затрат на топливо и энергию для технологических целей Затраты на технологическое топливо для технологических целей включают стоимость всех видов топлива, расходуемых на ведение технологического процесса в нагревательных и термических печах. Расход топлива определяется по паспортным данным агрегатов, потребляющих газ, мазут, уголь. В эти затраты включаются также стоимость электроэнергии, затрачиваемой в нагревательных и термических печах для гальванических покрытий, сварочных работ и др. Расход электроэнергии определяется паспортными - 18 - данными. Затраты на топливо для печей кузнечных цехов рассчитываются на основе норм расхода топлива. Данные по этим затратам студент получает во время прохождения преддипломной практики на базовом производстве. 4.2.5. Расчет косвенных затрат Косвенные расходы отражают затраты по обеспечению нормальной работы цеха (участка) и переносятся на годовой объем выпуска продукции. 4.2.5.1. Содержание оборудования и рабочих мест 4.2.5.1.1. Стоимость смазочных, обтирочных материалов, мелких запчастей для оборудования, принимается (при отсутствии необходимых исходных данных) в размере 900-1000 руб. на единицу оборудования. 4.2.5.1.2. Заработная плата основная и дополнительная вспомогательных рабочих, обслуживающих оборудование. Количественный состав вспомогательных рабочих (установщики, электромонтеры, дежурные слесари, смазчики) определен в табл. 4.2 п. 4.1.3. Заработная плата определяется по формуле: Звсп = Fэф * Сч * Rвсп* Пр * Кдоп * Кс, где Fэф - годовой эффективный фонд рабочего времени, ч; Сч - часовая ставка, руб./ч; Rвсп – количество вспомогательных рабочих по профессиям, чел; Пр – коэффициент, учитывающий доплаты, премии; Кдоп – коэффициент, учитывающий дополнительную заработную плату; Кс – коэффициент, учитывающий ВБФ. 4.2.5.1.3. Стоимость силовой электроэнергии определяется по мощности электродвигателей машин и других технологических установок, потребляющих электроэнергию. Годовой расход электроэнергии следует определять по каждой группе оборудования по следующей формуле: W N у * К N * К ВР * К ОД * К W М * (В * t) , - 19 - где Ny - суммарная установочная мощность электродвигателей, кВт; КN, КВР – средние коэффициенты загрузки электродвигателей соответственно по мощности и по времени; Код – средний коэффициент одновременности работы электродвигателей; КW – коэффициент, учитывающий потери электроэнергии в сети завода; м – средний коэффициент полезного действия электродвигателя; ( В * t ) - суммарное количество нормо-ч по виду оборудования с одинаковой установленной мощностью в течение года (см. табл. 4.1). Суммарная установленная мощность электродвигателей определяется по данным практики (см. табл. 4.4). Мощность электродвигателей термических печей, для толкательных печей и моечных машин – 5-8 кВт, для конвейерных печей – 15-20 кВт, для воздуходувок до 30 кВт. Коэффициент загрузки электродвигателей по мощности (КN) определяется по данным табл. 4.9. Таблица 4.9 Коэффициент загрузки электродвигателей по мощности Оборудование Молоты, горизонтально-ковочные машины, механические прессы Электрические печи Прессы для изготовления изделий из пластмасс и металлических порошков Толкатели и конвейеры печей, конвейеры закалочных баков и моечных машин Правильные прессы Единичное и мелкосерийное Тип производства Крупносерийное и Серийное массовое 0,5 0,5 0,5 0,8 0,85 0,9 0,5 0,6 0,8 - - 0,6 0,3 0,4 0,5 Коэффициент загрузки электродвигателей по времени (КВР) определяется по данным табл. 4.10. - 20 - Таблица 4.10 Коэффициент загрузки электродвигателей по времени Тип производства Единичное и Крупносерийное Серийное мелкосерийное и массовое Оборудование Молото, механические прессы, горизонтально-ковочные машины, прессы обрезные и правильные прессы, прессы для изготовления изделий из порошков, ножницы, очистное оборудование Электрические печи Прессы для изготовления изделий из пластмасс 0,6 0,7 0,8 0,7 0,8 0,9 0,7 0,8 0,9 Коэффициент одновременности работы электродвигателей (Код) принимается для кузнечно-прессового оборудования равный 0,6-1,0; для кранов 0,4. Коэффициент, учитывающий потери электроэнергии в сети завода (К w ) принимается в зависимости от типа производства: - единичное и мелкосерийное - 1,08; - серийное - 1,06; - крупносерийное и массовое - 1,04. Стоимость электроэнергии (Сэ) определяется по формуле: Сэ = Цэ * W, где Цэ - средняя стоимость электроэнергии, руб./кВт-ч. Средний коэффициент полезного действия электродвигателей (ηМ) равен: для ножниц - 0,9; молотов, горизонтально-ковочных машин, быстроходных механических прессов - 0,65; фрикционных правильных прессов - 0,65; кривошипных правильных прессов - 0,6. 4.2.5.1.4. Затраты на воду для производственных нужд при отсутствии точных нормативных данных можно принимать на 1 т поковок -10 м3. 4.2.5.1.5. Затраты на сжатый воздух – по расчету на включение муфт, буферные устройства, обдув штампов и др. или в цехах горячей штамповки – 300 м3 , в цехах холодной штамповки 200 м3 на 1 т продукции. - 21 - 4.2.5.2. Текущий ремонт производственного подъемно-транспортного оборудования и ценных инструментов (штампов). В затраты ходят стоимость запчастей и материалов для ремонта, заработная плата и отчисления в ВБФ рабочих, занятых ремонтом, стоимость услуг ремонтных цехов и других вспомогательных производств. В ДП эти затраты можно принять в размере 3% от стоимости оборудования и стоимости всех штампов. Если в проекте просматривается организация ремонтной базы в составе цеха, то затраты следует принимать в размере 2% от стоимости ремонтируемых средств, и кроме того в статью включаются все затраты по содержанию ремонтного персонала. 4.2.5.3. Расходы по содержанию и эксплуатации транспорта. Эта статья является комплексной. Определяется только зарплата и отчисление во ВБФ рабочих, занятых перемещением грузов на участке (крановщики и стропальщики, количество которых определено ранее). Расчет зарплаты производится аналогично определению соответствующих затрат в п. 4.2.5.1.2. Все прочие затраты можно принять (в зависимости от наличия или привлечения транспорта) в размере 100-I50% от рассчитанной по статье суммы зарплаты. 4.2.5.4. Амортизационные отчисления рассчитываются для оборудования по действующим нормам (см. табл. 4.4 и 4.6). 4.2.5.5. В сумму износа малоценного и быстроизнашивающегося инструмента включается стоимость рабочих частей (вставок) стоимостью менее года. 4.2.5.6. Прочие расходы, не предусмотренные в предыдущих статьях, могут включать, например, сортировку отходов и др. специфические для цеха расходы и принимаются в пределах до 3% суммы расходов по п. 4.2.5.14.2.5.5. 4.2.5.7. Расходы на содержание персонала. Включается зарплата и отчисления во ВБФ руководителей, специалистов, служащих и МОП цеха (см. табл. 4.8). Также включаются затраты на содержание (зарплата и отчисления во ВБФ) работников технического контроля в цехе и работников техбюро, - 22 - если они не включены в расписание цеха. Количество контролеров может быть определено по технологии, по рабочим местам контролеров или по соотношению с численностью основных рабочих (10-12% к основным рабочим). Заработная плата контролеров определяется по их количеству, среднему разряду, эффективному фонду времени одного рабочего и часовой тарифной ставке. Дополнительная зарплата, доплаты и отчисления во ВБФ принимаются в процентах, установленных для вспомогательных рабочих. Зарплата работников технического контроля, мастера, старшего мастера, начальника бюро и зарплата работников техбюро определяется как сумма месячных должностных окладов, умноженная на 12. 4.2.5.8. Затраты на содержание зданий, сооружения и инвентаря. 4.2.5.8.1. Стоимость материалов на хозяйственные нужды, принимаются в размере 0,3% от стоимости зданий и сооружений. 4.2.5.8.2. Затраты на электроэнергию для освещения помещений рассчитываются по следующей формуле: Сэо = 0,01 * Wу * S * Fосв * Ц, где Wy - удельная нагрузка (принимается 1-15), т/м2; S - площадь цеха (участка), м2; Fосв = 2300-2500 ч (число часов освещения); Ц - цена 1 кВт-ч электроэнергии, руб. 4.2.5.8.3. Затраты на отопление помещений рассчитываются по следующей формуле: Сот = 0,12 * V * Цп, где V – объем цеха, м3; Цп – цена пара, руб. 4.2.5.8.4. Затраты на воду для хозяйственных нужд из расчета: 12 м3 на 1 работающего в горячем цехе; 8 м3 - на 1 работающего в цехе холодной штамповки. 4.2.5.9. Затраты не текущий ремонт зданий и сооружений. В эту статью - 23 - включается стоимость ремонтно-строительных материалов, услуг ремонтных цехов, затрата (и отчисления) ремонтных рабочих и.т.д. Принимаются затраты в размере 2% первоначальной стоимости зданий. 4.2.5.10. Амортизация зданий и сооружений принимается в размере 1,2% первоначальной стоимости (см. п. 4.2.1.1). 4.2.5.11. Расходы по охране труда принимаются в размере 1000 руб. на одного работающего. 4.2.5.12. Прочие расходы составляют 2-3% от суммы расходов по п. 4.2.5.7 – 4.2.5.11. Все расчеты косвенных расходов должны быть сведены в смету в виде таблицы, форма которой представлена в табл. 4.11. Таблица 4.11 Смета косвенных расходов № п/п Наименование статей затрат Сумма, тыс. руб. % к итогу 1 2 3 Итого: 100 4.2.5.13. После определения общей суммы косвенных расходов вычисляется процентное отношение ее к сумме основной заработной платы основных производственных рабочих. Для этого используется следующая формула: Н Н *100 , Зосн где Н - процент накладных расходов; НΣ - сумма косвенных расходов (итоговая строка табл. 4.11), тыс. руб.; Зосн - годовой фонд основной заработной платы основных производственных рабочих (см. п. 4.2.3.1), тыс. руб. 4.2.6. Составление сметы годовых затрат на производство продукции Сметы затрат на производство составляется в виде таблицы, форма ко- - 24 - торой представлена в табл. 4.12. Таблица 4.12 Смета затрат на производство продукции (тыс. руб.) Основные материалы за вычетом отходов Вспомогательные материалы Топливо и энергия для технологических целей Амортиза-ция основных средств Зарплата всех видов Отчисления на ЕСН Прочие расходы* Итого по экономическим элементам Цеховые (косвенные) расходы Топливо и энергия для технологических целей Основная зарплата основных рабочих Всего Основные материалы за вычетом отходов По экономическим элементам Вспомогательные материалы По статьям калькуляции в т.ч. расходы на инструмент + + + + + + ++ + + Итого по статьям калькуляции + + + ++ + ++ + ++ + + ++ + + + + + Примечание: Прочие расходы расcчитываются как разность суммы цеховых (косвенных) расходов (итог табл. 4.11) и суммы экономических элементов пп. 3, 4, 5 и 6 табл. 4.12. 4.2.7. Определение себестоимости единицы продукции Определение себестоимости единицы продукции (тонны поковок, одной детали), по которым в проекте подробно разрабатывалась технология. Себестоимость тонны поковок можно определить делением суммы затрат по смете на количество тонн продукции, выпущенной за год. Себестоимость одной детали (Сд) определяется делением суммы затрат на количество выпускаемых изделий в год: Сд С , Вn где СΣ - сумма затрат на производство по смете (итоговая строка табл. 4.12), тыс. руб.; Вn - годовой выпуск продукции по проекту, шт. - 25 - 4.2.8. Определение экономического эффекта Определение экономического эффекта заключается в экономической оценке принятых в новой технологии организационных и технических решений. Устанавливается годовая экономия, получаемая в результате внедрения проекта и определяется срок окупаемости дополнительных капитальных затрат на осуществление проектируемых мероприятий. Годовой экономический эффект определяется по следующей формуле: Эг = [(С1 + Ен * К1) – (С2 + Ен * К2)] * Вn, где С1, С2 - себестоимость детали соответственно по базовому цеху и по проекту, тыс. руб.; К1, К2 – капитальные затраты соответственно по базовому варианту изготовление детали (мероприятия) и по проектному варианту изготовления детали (мероприятия), тыс. руб.; Ен - нормативный коэффициент сравнительной эффективности капитальных вложений (Ен = 0,15). В случае изменения объема производства (увеличения годового выпуска продукции) по сравнению с существующим, себестоимость единицы продукции должна быть скорректирована для сопоставления (одинакового) объема производства. Процесс корректирования себестоимости продукции показан на условном примере в табл. 4.13. При определении экономического эффекта Эг - себестоимость детали по базовому цеху берется скорректированная С1 = 10,625 руб. После определения годового экономического эффекта справочно приводится срок окупаемости (Tо) дополнительных капитальных затрат (если К2>К1). Расчет ведется по следующей формуле: То К 2 К1 . С1 С 2 Таблица 4.13 - 26 - Пример корректировки себестоимости продукции Наименование показателя Затраты на 1 шт., руб. Выпуск, шт. Основные материалы, руб. Зарплата основная, руб. Условно-переменные косвенные расходы (350% зарплаты) Условно-постоянные косвенные расходы (150% от зарплаты) Себестоимость, руб. Себестоимость 1 шт. 7 0,5 Затраты на годовую программу, руб. 100000 700000 50000 200000 1400000 100000 175000 350000 75000 75000 1100000 11 руб. 2125000 10,625 руб. 4.2.9. Определение технико-экономических показателей проектируемого цеха и сравнение их с показателями аналогичных цехов Оценка экономической эффективности технологических процессов производится сравнительным анализом комплекса стоимостных и натуральных показателей. Специфика кузнечного и холодно-штамповочного производства обуславливает необходимость особо тщательного расчета затрат на основные материалы, штампы, а также затрат, связанных с эксплуатацией оборудования. Все технико-экономические показатели сводятся в таблицу, форма которой представлена в табл. 4.14. В кузничных цехах прогрессивные технологические процессы должны обеспечивать высокую точность поковок, и следовательно, экономное использование металла (при механической обработке детали). В цехах холодной штамповки рациональный раскрой листа на заготовки, использование отходов для штамповки из них деталей и другие мероприятия также обеспечивают экономное использование металла. Поэтому важным натуральным показателем является показатель использования металла (Км), который определяется отношением веса готовой детали (Pq) к установленной норме расхода металла (Pн ): КМ Pq Pн . - 27 - В штамповочных цехах используется дорогостоящий инструмент. Затраты на штампы, отнесенные к единице продукции, являются необходимым показателем: Ш Шу , ВГ где Шу - удельные затраты на штампы, тыс. руб.; Σш - суммарные затраты в течение года, величина амортизационных отчислений при стойкости более 1 года, всех вставок, их восстановлений, амортизации пакетов за год, тыс. руб.; ВГ - годовой выпуск (в штуках деталей или в тоннах). Таблица 4.14 Технико-экономические показатели Наименование показателя Единица По измерения проекту Абсолютные показатели тыс. руб. 1. Годовой выпуск продукции тонн 2. Основные средства: а) здания и сооружения тыс. руб. б) оборудование в) инструмент 3. Площадь цеха: а) производственная м2 б) вспомогательная 4. Количество оборудования: а) основного шт. б) вспомогательного 5. Среднесписочный состав работающих: а) основных рабочих чел. б) вспомогательных в) руководителей и служащих Относительные показатели руб. 6. Выработка на одного работающего в год тонн 7. Выпуск продукции на 1 руб. основруб. ных средств 8. Коэффициент использования материала (Км) 9. Удельные затраты на штампы 10. Средняя загрузка оборудования % 11. Средняя зарплата: руб. По базовому цеху Изменение - 28 Единица По измерения проекту Наименование показателя а) основного рабочего б) вспомогательного в) специалистов 12. Себестоимость: а) тонны продукции б) одной основной детали По базовому цеху Изменение руб. ЛИТЕРАТУРА 1. А.А. Рудычев, А.М. Адамчук Справочник экономиста – менеджера – Белгород: Издательство ТНТ, 2009 . - 29 - 2. Ионов В.И., Буйлова З.Ф. Экономика предприятия – М.: МГТУ «МАМИ», 2008. 3. Экономика предприятия: учебник для ВУЗов / под редакцией В.Я. Горфинкеля, В.А. Швандара – 4-ое издание – М.: ЮНИТИ – ДАНА, 2007. 4. Организация производства на предприятии / под редакцией О.Г. Туровца, Б.Ю. Сербянского – Ростов-на-Дону: Центр-Март, 2002. Приложение Таблица П.1 Норма обслуживания для расчета количества вспомогательных рабочих на - 30 - участке Профессия Единица измерения Количество штамповщиков Слесари (дежурные) Единица ремонтной сложпо ремонту ности мех. части Электромонтеры (дежур- Единица ремонтной сложные) ности электрической части Крановщики Количество кранов Стропальщики Количество кранов Уборщики цеха м2 пола Смазчики Единиц оборудования Контролеры* Количество контролируемых операций Наладчики Количество линий, штампов Электро-автокарщики Количество каров Норма на одного вспомогательного рабочего Установщики штампов 7-10 10-50 в зависимости от сложности 800 1 1 2000 20-30 По технологии 1-2 1 Примечание: * - в штат цеха (участка) не входят. Таблица П.2 Предельные нормы времени на одну р.е., в час. Виды ремонта Осмотр Малый Средний Капитальный Слесарные 0,75 4,0 16,0 23,0 Станочные 0,1 2,0 7,0 10,0 Прочие (окрасочные, сварочные и др.) 0,1 0,5 2,0 Всего: 0,85 6,1 23,5 35,0 Наименование работ Таблица П.3 Размеры штам па штамп вырубной 500 600 700 800 900 1000 1150 1300 1450 1600 1800 2000 29,5 34 39,5 46 56 60,8 67,5 92 100 112 110 150 штамп совмещенный (изделие плоское) 33,5 39,5 46,5 50 70 90 97 114 120 134 158 171 Трудоемкость в нормо-ч штампы штамп послекомбиниродовательный ванные (изделие (изделие объплоское) емное) 47,4 43 55 50 67,5 59,8 73 64 80 90 85 116 91 124 130 146 146 153 150 172 190 201 210 220 штампы вытяжные, формовочные, гибочные 40 47,6 50 60 71 87 102 106 124 133 170 196 штамп совмещенный (изделие плоское) 500 600 700 800 900 1000 1150 1300 1450 1600 1800 2000 - 31 Размеры штам па штамп вырубной 2200 2450 2700 3000 3300 3650 4000 4400 4800 5300 5800 6400 7000 169 175 211 230 235 271 291 309 339 440 480 520 600 штамп совмещенный (изделие плоское) 193 214 235 275 328 - Трудоемкость в нормо-ч штампы штамп послекомбиниродовательный ванные (изделие (изделие объплоское) емное) 260 248 269 272 270 300 292 350 340 420 350 430 480 640 525 675 580 740 950 1080 1030 1300 1260 1325 1440 1700 штампы вытяжные, формовочные, гибочные 180 262 270 295 340 390 405 450 610 1460 860 920 I000 штамп совмещенный (изделие плоское) 2200 2450 2700 3000 3300 3650 4000 4400 4800 5300 5800 6400 7000 Таблица П.4 Себестоимость 1 нормо-ч для изготовления штампов холодной штамповки Габариты штампов, мм (L + В = Ш) 500 600 700 800 900 1000 1150 1300 1450 1600 1800 2000 2200 2500 2800 3200 3600 4000 4500 5000 6000 7000 Штампы со стальной плитой, руб. 151,3 152,8 154,9 156,4 158,5 160,0 161,2 162,7 163,3 164,5 165,4 166,9 168,4 171,7 175,9 179,2 185,2 190,3 195,4 201,4 209,2 219,1 Штампы с чугунной плитой, руб. 150,1 151,3 152.5 154,0 155,5 156,4 158,8 159,4 159,7 160,9 161,5 163,0 164,2 168,4 170,2 172,9 177,1 180,1 184,9 190,0 196,6 209,2 Таблица П.5 Себестоимость 1 нормо-ч для штампов горячей штамповки (руб.) - 32 Вес, кг 200 250 300 350 400 500 560 600 635 680 720 825 900 960 1010 1120 1200 1260 1320 1380 1425 1500 1600 1650 1700 1800 1900 2030 2120 2330 2500 Себестоимость 1 нормо-ч 169,4 193,0 200,5 204,4 210,4 222,4 231,4 232,0 238,9 249,4 249,4 254,8 254,8 264,4 264,4 280,0 280,0 284,5 284,5 289,6 292,0 294,1 296,5 296,5 296,5 296,8 317,5 317,8 320,5 341,5 344,5 Таблица П.6 Штампы вырубные Q 15 20 25 30 40 50 60 70 80 110 150 от 500 до 800 1,14 - 1,36 1,66 2,0 от 800 до 1150 1,1 1,31 1,46 1,71 1,98 2,3 от 1150 до 1800 1,16 1,27 1,49 1,7 1,96 2,23 от 1800 до 7000 1,20 1,39 1,68 1,95 L+B+H (мм) - 33 - Таблица П.7 Совмещенные штампы (плоское изделие) Q 15 30 40 50 60 70 80 110 150 200 250 от 500 до 800 1,27 1,54 1,92 2,15 от 800 до 3000 1,14 1,27 1,48 - 1,68 1,93 2,2 2,54 от 3000 до 7000 1,3 - 1,48 1,67 1,94 2,22 2,45 L+B+H (мм) Таблица П.8 Последовательные штампы (изделие плоское) L+B+H (мм) от 500 до 1150 от 1150 до 3650 от 3650 до 4800 от 4800 до 5800 от 5800 до 7000 Q 110 150 200 250 310 390 500 1,2 1,38 1,53 1,77 1,99 2,31 2,65 - - - - - 2,53 - - - - 1,13 1,29 1,46 1,69 1,93 2,17 2,5 - - - 20 - 30 40 60 80 1,13 1,27 1,47 1,67 1,89 - - - - - - - - 2,2 1,12 1,26 1,46 1,65 1,81 - - 1,13 1,3 2,0 2,25 2,52 - 1,48 1,62 1,79 2,02 2,22 Таблица П.9 Штампы вытяжные, формовочные, гибочные Q L+B+H (мм) 10 20 30 40 60 80 110 от 500 1,15 1,4 1,6 1,8 2,18 2,49 2,8 до 900 от 900 до 1,23 1,4 1,55 1,82 2,03 2,32 1600 от 1600 до 1,17 1,3 1,5 1,69 1,95 2200 от 2200 до 1,11 1,29 1,46 1,68 3300 от 3300 до 1,18 1,33 1,52 4400 от 4400 до 1,12 1,28 5300 от 5300 до 1,16 7000 150 200 250 310 390 500 - - - - - - 2,65 - - - - - 2,28 2,5 - - - - 1,94 2,22 2,48 - - - 1,79 2,01 2,26 2,6 - - 1,51 1,71 1,94 2,15 2,41 1,34 1,56 1,73 1,9 - 2,14 2,44 - 34 - Таблица П.10 Стойкость молотовых штампов Масса частей падающих молота, кг 500...1000 1000...1500 1500...3000 Стойкость, тыс. шт. 10 ...18 7,5 ...15 5,5 ...12 Масса падающих Стойкость, частей молоте, тыс. шт. кг 3000 ... 4000 4 ... 9 4000 ... 6000 2,5...6 свыше 6000 1,5...4,5 Таблица П.11 Общая стойкость штампов на ГКМ, шт. Группа Вставки Наименование Стойкость Формовочные 3000-5000 Зажимные 4000-6000 Прошивные и пережимные 2000-3000 Обрезные и отрезные 3000-4000 Пуансоны Наборные 10000-12000 Формовочные 5000-8000 Прошивные и просечные 1500-3000 Обрезные режущие 4000-6000 Обрезные толкающие 12000-15000 Таблица П.12 Общая стойкость штампов листовой штамповки с рабочими частями из углеродистых сталей при штамповке малоуглеродистых сталей Наименование штампа Стойкость, тыс. шт. Вырубной при толщине материала, мм до 0,5 700-1000 1,0 500-700 1,5 350-550 2,0 250-400 3,0 150-300 6,0 150-300 Гибочный простой до толщины 3 мм 900-1100 Гибочный сложный до толщины 3 мм 450-600 Вытяжной 1200-1600 Формовочный 250-400 Чеканочный 100-150 Примечание: 1. Данные табл. П.12 относятся к штампам с направляющими колонками и втулками для условия применения при штамповке соответствующих смазок. 2. Для штампов без колонок и втулок нормы должны быть снижены на 25-30%. - 35 3. Стойкость крупных вытяжных штампов из хромо-никелевых чугунов выше в 3-4 раза, по сравнению с табличными, где стойкость дана для рабочих частей штампа из серого чугуна. 4. При изготовлении рабочих частей из легированных сталей стойкость увеличивается на 20-25%, а при использовании твердых сплавов - в 5-6 раз. 5. Стойкость штампов для формовочных операций с рабочими частями из пластмасс может быть принята равной 500-1000 ударов. 6. При штамповке из меди и латуней стойкость на 20-41% выше, из алюминия и его сплавов на 30-70% выше, а из сталей марок 25 и с большим содержанием углерода, а также из легированных и нержавеющих сталей - на 40-60% данных, приведенных в табл. П.12. Таблица П.13 Количество запасных штампов-дублеров для кузнечных цехов Кол-во штампов-дублеров при выпуске поковок, шт. до 20000 более 20000 1 2 1 2 1 Виды штампов Кузнечные Обрезные Гибочные Правильные и калибровочные (чеканные) - 1 Таблица П.14 Количество штампов-дублеров на одну операцию для цехов листовой штамповки, шт. Виды штампов Режущие: - без мелких пуансонов - с мелкими пуансонами Гибочные и вытяжные Годовой выпуск деталей, шт. 2000 2000-10000 10000-50000 50000-100000 - 1 - 1 2 - 2 2-3 1 Таблица П.15 Коэффициент использования металла заготовки Вид заготовки Конфигурация детали Горячие штамповки Детали типа дисков, маховиков, шестерен, фланцев, ступиц, все поверхности которых обрабатываются до 1 1-3 0,48 0,51 Масса детали, кг 10202-10 20 50 50200 2001000 0,60 - - 0,65 0,70 - 36 Вид заготовки Прутки Отливки Конфигурация детали Детали типа валов (ступенчатых распределительных и др.), шестерен с валом, шпинделей червяков Рычаги, валки, балки и др. детали стержневого вида с небольшим объемом обработки Валы, стаканы, ролики, объем снимаемого металла небольшой. Валы с отверстиями, полостями, шлицами, канавками и др. детали с большим объемом снимаемого металла Отливные и разовые песчаные формы Отливные под давлением Масса детали, кг 10202-10 20 50 50200 2001000 до 1 1-3 0,48 0,68 0,75 0,83 0,86 - - 0,75 0,78 0,84 0,90 0,93 - - 0,40 0,46 0,54 0,60 0,63 - - 0,50 0,56 0,61 0,64 0,68 0,73 0,76 0,78 0,80 0,85 - - - - Таблица П.16 Наименование оборудования Средняя норма производственной площади на агрегат оборудования, м2 1. Кузнечно-прессовое оборудование1): Молот ковочный пневматический массой падающих частей, кг 75 35 100 40 150 45 250 50 400 60 500 65 750 75 - 37 Наименование Средняя норма производственной оборудования площади на агрегат оборудования, м2 1000 90 Молот ковочный паровоздушный с массой падающих частей, кг 1000 100 2000 150 3000 170 5000 240 Молот штамповочный паровоздушный с массой падающих частей, кг 1000 90 1500 120 2000 150 3000 170 4000 200 5000 230 10000 270 Пресс кривошипный с горячештамповочным усилением, кн 6300 75 10000 130 16000 150 20000 180 25000 200 40000 230 63000 270 Машина горизонтально-ковочная с усилением, кн 1600 70 2500 80 4000 100 6300 115 8000 120 12500 130 20000 140 31500 150 Пресс винтовой с усилением, кн 630 35 1000 40 1600 50 3150-5000 60 2. Прессы для листовой штамповки2): Однокривошипные прессы простого действия с усилением, кн до 250 15-20 400-630 25-30 1000-1600 35-40 Однокривошипные прессы с автоматическими подачами с усилением, кн до 250 20-25 400-430 30-35 1000-1600 40-50 Многопозиционные прессы-автоматы с усилением, кн до 400 25-30 630-4000 40-50 - 38 Наименование оборудования 630-10000 2000-30000 Средняя норма производственной площади на агрегат оборудования, м2 60-70 120-150 3. Оборудование для обработки пластмасс: Прессы гидравлические для прессования изделий из пластмасс с усилением, кн до 400 12-13 630-1000 14-16 1600-2500 17-20 3150-5000 27-30 Прессы гидравлические брикетировочные с усилением, кн 2500 и 6300 120 12500 200 4. Ножницы для резки металла: Ножницы скрепные аллегаторные с наибольшим диаметром разрезаемого круга, мм 63-100 20 125 50 Пресс-ножницы скрепные гидравлические с усилением, кг 10000 500 5. Машины для литья под давлением: Машины однопозиционные для литья под давлением термопластических материалов (термопластавтоматы) с объемом отливки, см3 до 63 15-17 125 17-21 250 25-28 500 35-38 Машины однопозиционные для литья под давлением термореактивных материалов (реактопластавтоматы) с объемом отливки, см3 125 22 250 35 500 40 Роторные линии типа ЛПИ-10,63 50-60 ЛПИ-100,160 60-70 Линии непрерывного прессования на базе пресса с усилием, кн Л609-250 35 Л603-400 40 Л607-630 55 Л606-1000 62 6. Ломоперерабатывающее оборудование: Прессы гидравлические пакетировочные с усилием, кн 2500 120 6300 200* 16000 300* Примечание: 1) В агрегат кузнечно-прессового оборудования входят: - молоты штамповочные с массой падающих частей до 1 т – молот, печь; свыше 1 т – Площадь оборудования без насосной станции. - 39 молот, печь, образной пресс; - молоты ковочные с массой падающих частей до 2 т - молот, печь; свыше 2 т - молот и 2 печи; - кривошипные горячештамповочные прессы усилием до 10000 кг - печь, ковочные вальцы, пресс; горячештамповочные свыше 10000 кг - печь, ковочные вальцы, пресс горячештамповочный и образной пресс; - горизонтально-ковочные машины - печь и ГКМ; - винтовые прессы - печь и пресс. 2) Прессы двойного действия относятся к той или иной группе по суммарному усилию наружного и внутреннего ползуна. Заготовительное оборудование – гильотинные ножницы, листоправилъные вальцы и т.п. - приравниваются к прессовому оборудованию, имеющему соответствующие габаритные размеры. Таблица П.17 Значение коэффициента (Кдп), учитывающего дополнительную площадь, занимаемую оборудованием Наименование оборудования Кузнечно-прессовое и сварочное Металлорежущее Термическое Площадь единицы оборудования в плане, м 2-6 6-10 10-13 13-25 25-100 свыше 100 2,5 3-5 6-9 10-14 15-20 21-40 41-75 свыше 75 0,5-2,5 2,5-4,0 4,0-6,0 6,0-12,0 12,0-30,0 свыше 30 Кдп 4,0 3,5 3,0 2,5 2,0 1,5 5,0 4,5 4,0 3,5 3,0 2,5 2,0 1,5 10,0-9,0 3,0 7,0-6,0 5,0-4,0 3,0-2,0 1,5 - 40 - СОДЕРЖАНИЕ Стр. Введение…………………………………………………………………. 3 1. Требования к организационно-экономической части дипломного проекта…………………………………………………………………… 4 2. Задание на выполнение организационно-экономической части….. 4 3. Основные требования к оформлению организационноэкономической части дипломного проекта……………………………. 5 4. Содержание и последовательность выполнения организационноэкономической части дипломного проекта……………………………. 5 Литература……………………………………………………………….. 29 - 41 - Приложение……………………………………………………………… Буйлова Зинаида Федоровна МЕТОДИЧЕСКИЕ УКАЗАНИЯ 30 - 42 - Под редакцией автора Оригинал – макет подготовлен редакционно-издательским отделом МГТУ «МАМИ» По тематическому плану внутривузовских изданий учебной литературы на 2011 г. Подписано в печать Формат 60*90 1/16. Бумага 80г/м2 Гарнитура «Таймс». Ризография. Усл. п.л. 2,5 Тираж 20 экз. Заказ № 14-11 МГТУ «МАМИ» 107023, г. Москва, Б.Семеновская ул., 38