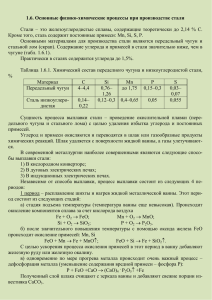

Задание на выполнение курсовой работы Согласно заданию, необходимо выплавить сталь марки 10 в кислородном конвертере с комбинированной продувкой (процесс типа LBE). 2 Аннотация 3 Содержание работы 4 1. Исходные данные 1.1. Состав готовой продукции Химический состав стали (ГОСТ 1050-2013), % C Mn Si S P Cr 0,07- 0,35- 0,17- Не более Не более 0,14 0,65 0,37 0,035 0,030 Ni Cu Не более Не более Не более 0,15 0,30 0,30 Продувка комбинированная (процесс типа LBE). Интенсивность продувки кислородом JO2 3,25 м3/т·мин Марка стали 10, Тмет=1640 °C Сталь выплавляется из чугуна состава (Вариант 5), % Состав чугуна, % Tчуг C Mn Si S P °C 4,60 0,86 0,63 0,042 0,10 1370 1.2. Состав металла по окончанию продувки Содержание углерода. Остановка продувки на марочном содержании с учетом углерода, который будет внесен ферросплавами (работа с «передувом»). В расчете принимаем: содержание углерода 0,10%. Содержание марганца. В расчете при содержании марганца в чугуне 0,86% и углерода после продувки 0,10% принимаем концентрацию марганца в металле 0,20%. Содержание кремния. 5 Кремний окисляется в первые минуты продувки. В расчёте принимаем содержание кремния в металле после продувки равным 0%. Содержание серы. Степень десульфурации составляет 40%, тогда содержание серы после продувки рассчитывается по формуле: Ds = (Sисх – [S]n)/Sисх · 100 = 40%; [S]n = 0,042 · (100 - 40)/100 = 0,025%. Содержание фосфора. В расчёте, при содержании фосфора в чугуне 0,10% и углерода после продувки 0,10% принимаем содержание фосфора равное 0,010%. Состав металлической шихты, металла после продувки и готовой стали (таблица 1) Таблица 1 Химический состав металла после продувки, % Металл C Mn Si S P T, °C Чугун 4,60 0,86 0,63 0,042 0,10 1370 Лом 0,15 0,25 0,20 0,030 0,020 После продувки 0,10 0,20 0 0,025 0,010 Готовая смесь 0,14 0,65 0,037 0,035 0,030 1640 1.3. Предварительный расчет количества чугуна (Mч) и лома (Мл) Мл = Mл = (3000·Сч +6430·Siч +1680·Mnч +4720·Pч +21·Tч +4200)−(25,2·Tм +2730·Cм ) 30·Сч +64,3·Siч +16,8·Mnч +47,2·Pч +0,21·Tч (3000·4,60+6430·0,63+1680·0,86+4720·0,042+21·1370+4200)−(25,2·1640+2730·0,10) 30·4,60+64,3·0,63+16,8·0,86+47,2·0,10+0,21·1370 Мл = 10862,94 485,377 =22,38 кг (%). Mч = 100 - 22,38 = 77,62 кг (%). Шлакообразующие. 6 В качестве основного шлакообразующего материала принимаем мягкообожженную известь, количество которого должно обеспечить основность конечных шлаков равную 3,5. Ускоряющие шлакообразующих. Для ускорения шлакообразования принимаем плавиковый шпат в количестве 0,25% и железосодержащий материал (агломерат) в количестве 0,5%. Футеровка. При стойкости футеровки порядка 1000 плавок переход смолодоломитового огнеупора составляет 0,15%. Миксерный шлак. Вместе с чугуном в конвертер попадает миксерный шлак в количестве 0,5% от массы чугуна: 0,5 · 0,7762 = 0,388. Металлический лом. Металлический лом поступает с загрязнением, что составляет 1% от общей массы лома: 1 · 0,223 = 0,223 кг (на 100 кг металлошихты). Итого на 100 кг металлошихты принимаем, кг Чугун 77,62 Лом 22,38 Агломерат 0,500 Плавиковый шпат 0,250 Миксерный шлак 0,388 Загрязнение лома 0,223 Футеровка 0,150 7 Таблица 2 Количество и состав неметаллических материалов, используемых в расчете конвертерной плавки Материал Состав, % CaO SiO2 Al2O3 MgO MnO CaF2 FeO Известь 92,5 2,00 1,50 - Агломерат 3,90 12,10 2,50 Руда 1,00 8,70 Окалина - Плав.шпат - Fe2O3 CO2 H2O - - - - - - - 13,8 67,70 1,60 0,20 0,90 - 7,20 78,50 0,80 1,10 - - - - - 31,00 69,00 10,00 - - - 90,00 - 3,50 0,50 - - S ∑ - 100,0 - 100,0 - 100,0 железная - - - 100,0 - - - - 100,0 Микс.шлак 41,00 38,80 10,00 8,05 0,90 - 0,30 - - - Загрязнение 3,00 68,00 25,00 2,00 - - - 2,00 - - - 100,0 3,12 39,60 - - - 1,25 - - - 100,0 0,95 100,0 лома Обожженный 54,78 1,25 доломит 8 2. Материальный баланс 2.1. Расчет среднего состава металлошихты Таблица 3 Средний химический состав металлошихты, %, (кг) Материал Вносят в шихту, % или кг C Mn Si S P Чугун 3,570 0,667 0,489 0,032 0,077 Лом* 0,033 0,055 0,044 0,006 0,004 Средний состав 3,603 0,722 0,533 0,038 0,081 *Масса лома без загрязнений: 22,38 – 0,223 = 22,157 кг(%) 2.2. Расчет количества примесей, удаленных из ванны Выход жидкого металла после продувки принимаем равным 92%. Количество удаленных примесей расчитывается по формуле: C = Cср.сост - %ж.м. · Cп.продувки. C 3,603 – 0,92 · 0,10 = 3,511 Mn 0,722 – 0,92 · 0,20 = 0,538 Si 0,533 – 0,92 · 0,00 = 0,533 S 0,038 – 0,92 · 0,025 = 0,015 P 0,081 – 0,92 · 0,010 = 0,071 Итого 4,668 2.3. Расчет количества кислорода на окисление примесей металлошихты и количества образующихся при этом окислов, кг 9 C → CO2 0,527 · 32/12=1,405+0,527=1,932 C → CO 2,984 · 16/12=3,978+2,984=6,962 Mn → MnO 0,538 · 16/55=0,156+0,538=0,694 Si → SiO2 0,533 · 32/28=0,609+0,533=1,142 P → P2O5 0,071 · 80/62=0,091+0,071=0,162 6,239 кг O2 10,991 кг окислы 2.4. Расчет количества CaO и SiO2 из материала № Источник Расход, кг SiO2, кг CaO, кг 1 Si чугуна и лома 0,533 1,142 0,000 2 Агломерат 0,500 0,061 0,020 3 Плавиковый шпат 0,250 0,025 0,000 4 Футеровка 0,150 0,005 0,082 5 Миксерный шлак 0,388 0,151 0,159 6 Загрязнение лома 0,223 0,152 0,007 7 Итого 1,536 0,268 2.5. Расчёт количества извести Для получения принятой основности (В=3,5) в шлаке необходимо иметь (СаО) в количестве, кг: MCaO = ∑SiO2 · B = 1.536 · 3,5 = 5,376 кг. Агломерат, футеровка, миксерный шлак и загрязнение лома вносят 0,268 кг CaO. Поэтому известь должна внести в шлак CaO, кг: 5,376 – 0,268 = 5,108 кг. 10 Флюсующая способность одного килограмма извести: Физв = [ (%CaO)изв− (%SiO2 )изв ·B 100 ] = 92,5−2,0·3,5 100 = 0,855 кг CaO/кг извести: Степень усвоения извести колеблется от 75 до 95%. В расчете принимаем – 85%. Тогда расход извести с учетом ее усвоения и флюсующей способности составит, кг: 5,108 0,855 ·0,85 = 7,028 кг. Часть извести растворится в шлаке (85%), кг: 7,028 · 0,85 = 5,973 кг. При расплавлении из извести перейдут в газовую фазу СО2 и Н2О, содержание которых в извести соответственно равно 3,5 и 0,5%: 5,973 · 0,035 = 0,209 кг газа CO2; 5,973 · 0,005 = 0,029 кг газа H2O. В расчёте принимаем, что неусвоенная известь (15% от общего количества) будет вынесена отходящими газами (9%) и останется в шлаке в виде твердых кусочков (6%). Тогда: 7,028 · 0,09 = 0,632 кг вынесено газами; 7,028 · 0,06 = 0,421 кг твердые кусочки. Не растворившиеся твердые кусочки извести при нагреве выделяют CO2 и H2O, кг: 0,421 · 0,035 = 0,014 кг газа CO2; 0,421 · 0,005 = 0,002 кг газа H2O. После перехода CO2 и H2O в газовую фазу в шлаке останется, кг: 5,973 – 0,209 – 0,029 = 5,735 кг растворенной извести; 0,421 – 0,014 – 0,002 = 0,405 кг твердые кусочки. 11 2.6. Расчет количества состава шлака Содержание окислов железа в шлаке зависит от способа продувки, концентрации углерода после продувки и пр. В расчете принимаем содержание (FeO) равным 13% и (Fе2О3) - 4,0 %. Тогда масса шлака без окислов железа будет составлять 100 – 13 – 4 = 83%. Количество окислов, внесённое шихтовыми материалами и футеровкой в шлак, рассчитано в таблице 4. Таблица 4 Масса окислов в шлаке, кг Итого, кг Загрязнение 0,159 0,007 5,525 5,793 SiO2 1,142 0,061 0,025 0,005 0,151 0,152 0,119 1,655 P2O5 0,162 – – – – – – 0,162 Al2O3 – 0,013 – 0,002 0,039 0,055 0,092 0,201 MgO – – – 0,059 0,031 0,004 - 0,094 MnO 0,694 – – – 0,004 – – 0,698 CaF2 – – 0,225 – – – – 0,225 FeO – 0,068 – – 0,001 – – 0,069 Fe2O3 – 0,338 – 0,002 – 0,004 – 0,344 S 0,015 – – – 0,004 – – 0,019 ∑ кг 2,013 0,500 0,250 0,150 0,389 0,222 5,736 9,260 Известь 0,082 лома – шлак Миксерный 0,020 шпат – Агломарат CaO Окисел Футеровка Плавиковый Металлошихта Источник окислов 12 Масса шлака без окислов железа равна 8,847 кг (83% общей массы). Общая масса шлака составит: 8,847 0,83 = 10,659 кг. Масса окислов железа в шлаке составит: 10,659 – 8,847 = 1,812 кг, в том числе: 1,812 · 1,812 · 13 17 4 17 = 1,386 кг, FeO (13%); = 0,426 кг, Fe2O3 (4%). Химический состав шлака после продувки кг CaO SiO2 P2O5 Al2O3 MgO MnO CaF2 5,793 1,655 0,162 0,201 0,094 0,698 0,225 0,019 % 54,348 15,526 1,52 1,886 0,881 6,548 2,11 S ∑ FeO Fe2O3 1,386 0,426 10,659 0,178 13,003 4,000 100 Фактическая основность шлака (% CaO)/(SiO2): 54,348:15,526 = 3,5. Коэффициент распределённости серы: ƞs = (%S)/[%S]: 0,178:0,025 = 7,12. В материальный баланс берется общая масса шлака с учетом твердых не растворившихся кусочков извести, из которых выделились CO2 и H2O: 10,659 + 0,421 = 11,08 кг. 2.7. Расчет выхода жидкого металла В конце продувки начальная масса металлической шихты (100 кг) уменьшается на следующие величины: загрязнение лома (0,223), удаленные из металлошихты примеси (4,668 кг), а также окислившиеся до (FeO) и (Fe 2O3) 13 железо; переход железа в «бурый дым», корольки металла в шлак выносы и выбросы металла из конвертера. В расчете в конечном шлаке содержится 13% (1,386 кг) FeO и 4% (0,426 кг) Fe2O3. В том числе FeO и Fe2O3 перешло в шлак из агломерата, загрязнения лома, футеровки. Таким образом от окисления железа получено: 1,386 – 0,069 = 1,317 FeO; 0,426 – 0,344 = 0,082 Fe2O3. Переход железа из металла в шлак составит: 1,317 · 56:72 + 0,083 · 112:160 = 0,966 кг. В расчете, на потери железа с отходящими газами (бурый дым) принимаем 0,7%. Выносы металла неизбежны до начала образования шлака. В расчете принимаем 0,5%. Выбросы металла не являются неизбежными. В расчете принимаем 0,6%. При содержании углерода 0,10% количество корольков составляет 2,2% от массы шлака, кг: 10,659 · 0,022 = 0,234 кг. Тогда выход жидкого металла составит: 100 – 0,223 – 4,668 – 0,966 – 0,700 – 0,500 – 0,600 – 0,234 = 92,109 кг 2.8. Расчет количества дутья На окисление примесей металлошихты приходится 6,239 кг кислорода. Для окисления железа до (FeO) и (Fe2O3) потребуется кислорода (п.2.7): 1,317 + 0,069 – 0,966 = 0,420 кг. Для окисления железа до Fe2O3, переходящего в «бурый дым» потребуется кислорода: 0,700 · 48:112 = 0,300 кг. 14 В материальном балансе учитывается масса окисла в «буром дыме», т.е. 0,700 + 0,300 = 1,00 кг. Всего потребляется кислорода: 6,239 + 0,420 + 0,300 = 6,959 кг. В расчете принимаем чистоту кислорода 99,5% и степень усвоения его металлом 98%. Тогда расход технического кислорода составит: 6,959:0,995:0,98 = 7,137 кг или 7,137 · 22,4:32 =4,995 м3 на 100 кг металлошихты. Количество неусвоенного кислорода: 7,137 · 0,02 · 0,995 = 0,142 кг или 0,099 м3. Количество азота из технического кислорода составит: 7,137 · 0,005 = 0,036 кг или 0,025 м3. При комбинированной продувке (процесс типа LBE) расходуется: 0,002…0,100 м3/т мин инертного газа, что составляет 0,5…1,7 м3/т. В расчете принимаем продувку аргоном в количестве 1м3/т. Тогда на 100 кг металлошихты расходуется 0,1 м3 аргона или 0,1 0,1:22,4 · 40 = 0,179 кг. 2.9. Расход количества и состава отходящих газов Согласно расчёту, в газовую фазу поступает CO2 от окисления углерода шихты 1,932 кг, из растворившихся и твердых кусочков извести соответственно 0,209 и 0,014 кг. Итого 1,932 + 0,209 + 0,014 = 2,155 кг газа CO2. В газовую фазу переходит H2O из растворившихся и твердых кусочков извести соответственно 0,029 и 0,002 кг. Итого 0,029 + 0,002 = 0,031 кг газа H2O. 15 Таблица 5 Состав отходящих газов Состав Масса, кг Объём, м3 % CO2 2,155 1,097 22,80 CO 6,962 5,570 73,66 H2O 0,031 0,039 0,33 O2 0,099 0,099 1,05 N2 0,025 0,025 0,27 Ar 0,179 0,100 1,89 Итого 9,451 6,93 100 2.10. Материальный баланс Таблица 6 Материальный баланс Поступило Получено № Материал кг Материал 1 Чугун 77,62 1 Металл 92,109 2 Лом 22,38 2 Шлак 11,08 3 Известь 7,028 3 Отходящие газы 9,451 4 Кислород 7,137 4 Выносы 0,500 5 Аргон 0,179 5 Выбросы 0,600 6 Агломерат 0,500 6 Корольки 0,234 7 Пл. шпат 0,250 7 Fe2O3 в дым 1,000 8 Футеровка 0,150 8 Известь (с газом) 0,632 9 Микс. шлак 0,389 Итого 115,633 Итого кг 115,606 Невязка 0,02%, допускается не более 0,1%. 16 3. Раскисление металла Расход раскислителей и лигирующих материалов можно определить по формуле: х = Т (а - б) : (100 · в · г + а · в – а · в · г – а), кг, где Т - масса жидкого металла, кг; а - содержание примесей в стали, %; б - содержание примесей в металле до раскисления, %; в - доля примесей в ферросплаве, ед.; г — доля усвоения примесей, ед. В данном расчете, при выплавке стали марки 10, используем следующие ферросплавы: ферромарганец и алюминий (таблица 7) Таблица 7 Химический состав ферросплавов, % Марка Si Mn Al C S P Fe ∑ ФМн-75 0,50 77,0 – 6,00 0,03 0,37 16,10 100,0 АВ-97 0,50 – 98,5 – – – 1,0 100,0 сплава ФМн-75 по ГОСТ 4755-80 АВ по ГОСТ 295-79 Угар элементов зависит от способа раскисления, окисленности ванны и колеблется в широких пределах: угар марганца – 5…15%, алюминия – 60…95%. В расчете принимаются следующие угары: марганец 8,0%, алюминий 90%. Расход ферромарганца составит: ФМн75 = 92,109·(0,65–0,20):(100·0,77·0,9+0,65·0,77–0,65·0,77·0,9–0,65)= =0,603 кг. Ферромарганец содержит, кг: 17 C 0,603·0,060=0,0362 Mn 0,603·0,770=0,4643 Si 0,603·0,005=0,0030 S 0,603·0,0003=0,0002 P 0,603·0,0037=0,0022 Fe 0,603·0,1610=0,0971 Итого: 0,603 Окислится, кг: Mn 0,464·0,08=0,037 Si 0,003 Итого 0,037+0,003=0,040 кг Перейдет в сталь ферромарганца: 0,603 – 0,040 = 0,563 кг. Перейдет в сталь марганца: 0,464 – 0,040 = 0,424 кг. Расход алюминия составит: АВ-97=92,109·0,035:(100·0,985·0,1+0,035·0,985–0,035·0,985·0,1–0,035)= =0,327 кг. Алюминий содержит, кг: Al 0,327 · 0,985 = 0,322 Si 0,327 · 0.005 = 0.0016 Другие 0,327 · 0,01 = 0,0033 Итого 0,3269 18 Окислится, кг: Al 0,322 · 0,90 = 0,2898 Si 0,0016 Итого 0,2914 Перейдет в сталь алюминия АВ-97: 0,327 – 0,2914 = 0,036 кг. Перейдет в сталь алюминия: 0,322 – 0,2898 = 0,0322 кг. Выход жидкой стали после раскисления: 92,109 + 0,563 + 0,036 = 92,708 кг Источник Внесены в сталь, кг C Металл Si Mn после 0,000 Ферромарганец 0,000 0,424 0,000 0,000 S Al P 0,00 продувки Алюминий 0,000 Всего, кг 0,000 % 0,00 0,00 0,000 19 20